一种晶硅太阳能电池及其金属化的方法与流程

1.本技术涉及太阳能电池领域,具体而言,涉及一种晶硅太阳能电池及其金属化的方法。

背景技术:

2.作为一种绿色环保的能源技术,近几年来,晶硅太阳能电池发展迅速,且各种新型晶硅技术层出不穷。目前,市场上以钝化发射极和背接触(perc)太阳能电池为主,主流量产效率已经超过23.3%。然而,传统制备perc太阳能电池流程中,丝网印刷制备ag电极的成本已趋近极致,难有向下突破空间。并且,丝网印刷工艺制备ag电极的栅线的线宽和高度波动性大,易出现印刷偏移、漏浆、断栅、虚印等问题。

技术实现要素:

3.本技术提出了一种晶硅太阳能电池及其金属化的方法,其可以改善丝网印刷银电极所出现的问题。

4.本技术是这样实现的:

5.在第一方面,本技术的示例提供了一种晶硅太阳能电池,其包括:

6.p型的硅基底,且正面具有n+发射极,从而形成光伏结构;

7.形成于发射极的正面钝化结构,且正面钝化结构具有正面槽,且正面槽延伸至n+发射极中;

8.形成于硅基底的背面的背面钝化结构,且背面钝化结构具有背面槽,且背面槽延伸至硅基底中;

9.填充于正面槽内的正面电极,具有正面接触电极和电镀的正面引出电极,正面引出电极通过正面接触电极与发射极接触;

10.填充于背面槽内的背面电极,具有背面接触电极和电镀的背面引出电极,背面引出电极通过背面接触电极与硅基底接触,硅基底在与背面接触电极接触的区域形成p+掺杂区。

11.根据本技术的一些示例,对应于正面电极与发射极接触的位置,发射极形成有n++掺杂区。

12.根据本技术的一些示例,正面接触电极和背面接触电极分别独立地选自包括钛、金、银、镍和铂组成的组中的任意一种,正面引出电极和背面引出电极分别独立地选自包括金、铂、铜或银,或者,正面引出电极和背面引出电极分别独立地选自包括金、铂和银中的两种以上元素构成的合金或锡银合金。

13.根据本技术的一些示例,正面接触电极和背面接触电极分别独立地控制厚度为5微米以下,正面引出电极和背面引出电极分别独立地控制厚度为5至20微米。

14.根据本技术的一些示例,正面引出电极为电镀铜电极,背面引出电极为电镀铜电极;正面接触电极为化学镀镍电极,背面接触电极为化学镀镍电极。

15.根据本技术的一些示例,正面钝化结构具有从发射极依次层叠的正面钝化层和正面减反层;和/或,背面钝化结构具有从硅基底的背面依次层叠的背面钝化层和背面减反层。

16.根据本技术的一些示例,正面钝化层是二氧化硅层,正面减反层是氮硅化物,背面钝化层是三氧化二铝,背面减反层是氮硅化物。

17.根据本技术的一些示例,晶硅太阳能电池包括电极保护层,分别附着于正面电极和背面电极。

18.在第二方面,本技术的示例提供了一种金属化方法,用于制作晶硅太阳能电池的电极。

19.金属化方法包括:

20.提供作为未制作电极的晶硅太阳能电池的基体;

21.在基体的正面利用掩膜进行正面图形化形成正面槽,然后正面槽底部通过化学镀形成正面底部导电层并电镀正面电极;

22.在基体的背面利用掩膜进行背面图形化形成背面槽并进行重掺杂,之后在背面槽内通过化学镀形成背面底部导电层并电镀背面电极。

23.根据本技术的一些示例,背面图形化和重掺杂操作同步进行。

24.根据本技术的一些示例,在基体的背面利用掩膜进行背面图形化形成背面槽并进行重掺杂的方法包括:在基体的背面覆盖作为掩膜的覆盖材料膜,进行激光开槽和以材料膜为掺杂源进行激光重掺杂。

25.根据本技术的一些示例,背面图形化和重掺杂操作分步进行。

26.根据本技术的一些示例,在基体的背面利用掩膜进行背面图形化形成背面槽并进行重掺杂的方法包括:在基体的背面覆盖作为掩膜且不含掺杂源的覆盖材料膜进行激光开槽,然后引入掺杂源通过离子注入进行重掺杂。

27.根据本技术的一些示例,在基体的正面利用掩膜进行正面图形化之后,在化学镀正面底部导电层后电镀正面电极之前,金属化方法包括:对基体中的发射极对应于正面图形化的区域进行重掺杂,以形成n++掺杂区。

28.根据本技术的一些示例,金属化方法还包括:对正面电极和背面电极进行保护的步骤,保护的步骤包括:在正面电极的表面、背面电极的表面覆盖保护层。

29.根据本技术的一些示例,保护层通过将电极浸泡于溶液中的方式覆盖于电极表面;或者,保护层通过化学镀或电镀的方式覆盖于电极表面。

30.在以上实现过程中,本技术实施例提供的晶硅太阳能电池的金属化使用电镀取代丝网印刷的方式制作电极,从而可以避免印刷出现的偏移、漏浆、断栅和虚印等问题,并且不需要进行印刷后的退火工艺,从而有助于改善电极的高度和宽度的一致性等。

附图说明

31.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

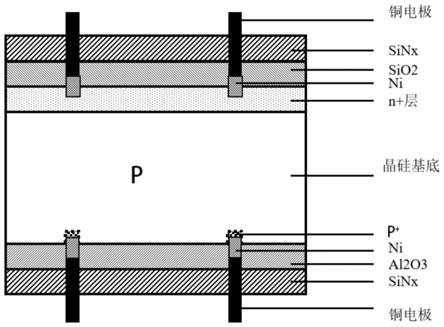

32.图1为本技术示例中的晶硅太阳能电池的结构示意图;

33.图2示出了一种具有丝网印刷银电极的perc晶硅太阳能电池的结构示意图;

34.图3为本技术示例中的晶硅太阳能电池的制备工艺流程图;

35.图4为本技术示例中的晶硅太阳能电池的另一种制备工艺流程图;

36.图5为本技术示例中的晶硅太阳能电池的制备工艺中所形成的一种掺杂方式的结构示意图;

37.图6为本技术示例中的晶硅太阳能电池的制备工艺中所形成的另一种掺杂方式的结构示意图。

具体实施方式

38.有鉴于现有perc电池的金属化工艺中所采用的丝网印刷的方式所存在的问题,在本技术中,发明人提出了能够有效地避免前述问题的方案。

39.总体上而言,在本技术的示例中,采用电镀工艺制作电极。通过对方案的优化可以实现低成本、稳定和均一的高宽比的电极,从而大幅降低perc晶硅太阳能电池制备成本,提升太阳能电池转换效率和可靠性。

40.示例中,在已经完成晶硅太阳能电池的大部分之后,进行金属化以制作电极的过程中,先进行图形化(开槽),然后在槽中沉积导电结构,然后利用导电结构连接电源进行电镀,以便在槽中制作电极。

41.此外,在实践中,发明人发现直接进行开槽和再电镀的方式容易导致电镀材料超出开孔区域,从而使所制作的电极电池表面形成蘑菇头状的结构。因此,示例中选择在电池的表面覆盖掩膜,然后再进行图形化。通过图形化开槽之后,在操作沉积导电结构,然后依次进行通电而进行电镀,以实现制作电镀电极。在此之后,将掩膜去除即可获得结构尺寸精确和一致、稳定的电镀电极。

42.通过这样的电镀方案进行金属化,制作电极,可以实现电极高宽比的更精确控制,并且还可以避免断栅、虚印等问题。

43.基于上述方案,提出了一种晶硅太阳能电池。

44.该电池的一大改进点之一在于,将现有的丝网印刷银电极替换为电镀法制备的铜电极。由于铜价格相对于银价格更低廉,因此,本技术的示例方案降低了成本。同时,电镀工艺也容易实施、工艺参数容易控制,从而也利于降低成本。此外,相比于丝网印刷银电极,电镀电极的高宽比可以更精确地控制,通过对制备电镀铜电极的方案的优化还可以实现改善电池的转换效率以及可靠性的效果。并且,电镀电极的工艺一致性好,还可以改善电镀电极的平稳性和均一性,从而可以提高不同批次的电池产品的稳定性和一致性。

45.在本技术示例中,该晶硅太阳能电池是一种钝化发射极和背接触(perc)类型的晶硅太阳能电池,其结构参阅图1。

46.该perc电池是一种晶硅太阳能电池。其以p型硅为基底,并且通过在正面形成的n+掺杂层作为发射极,从而形成pn结的光伏结构。

47.并且基于钝化的需要,在发射极的正面制作有正面钝化结构,同时该正面钝化结构具有正面槽。正面槽沿着电池的厚度方向从正面钝化结构的表面延伸至n+发射极中(未贯穿n+发射极)。该正面钝化结构包括二氧化硅层和氮化硅层。并且,二氧化硅层位于氮化

硅和n+发射极之间。其中的二氧化硅可以起到钝化作用,氮化硅则可以用以作为绝缘层、防护层以及减反层/抗反层。

48.同时,在硅基底的背面形成背面钝化结构。并且,与正面钝化结构相类似地,该背面钝化结构具有背面槽。并且,背面槽沿着电池的厚度方向从背面钝化结构的表面延伸至硅基底中。该背面钝化结构包括三氧化二铝层和氮化硅层。并且,三氧化二铝层位于氮化硅和硅基底之间。其中的三氧化二铝层可以起到钝化作用,氮化硅则可以用以作为绝缘层、防护层以及减反层/抗反层。

49.上述正面钝化结构和背面钝化结构中的各层的具体材料选择并不限于上述所给出的示例,可以采用本领域常见的其他材料。

50.作为将电流引出的结构,在上面槽和背面槽内具有导电结构。实例中,导电结构包括正面电极和背面电极。

51.其中,正面电极填充于正面槽内,并且正面电极包括正面接触电极(厚度可以控制在5微米以内)和电镀的正面引出电极(厚度可以控制在5至20微米以内),同时其中的正面引出电极通过正面接触电极与发射极接触。在其他一些示例中,在正面电极—更具体而言是正面接触电极—与n+发射极接触的区域,可以形成局部重掺杂,从而在该区域形成n++掺杂区;这可以作为选择性发射极。如此,在正面电极与硅片接触的部分进行重掺杂,而电极之间的硅片区域是轻掺杂。这样的选择性发射极能够降低复合,提高光响应,减少接触电阻,从而使短路电流、开路电压和填充因子可以改善,进而使转换效率提高。

52.相应地,背面电极填充于背面槽内,并且背面电极包括背面接触电极(厚度可以控制在5微米以内)和电镀的背面引出电极(厚度可以控制在5至20微米以内)。而背面引出电极通过背面接触电极与硅基底接触。此外,作为基底与背面电极的良好电性接触区域,硅基底在与背面接触电极接触的区域形成p+掺杂区。

53.作为示例,正面接触电极可以包括钛、金、银、镍和铂中的任意一种,同时,正面引出电极包括金、铂、铜或银,或者,正面引出电极包括金、铂和银中的两种以上元素构成的合金或锡银合金。

54.相似地,背面接触电极可以包括钛、金、银、镍和铂组成的组中的任意一种,同时,背面引出电极可以包括金、铂、铜或银,或者,背面引出电极可以包括金、铂和银中的两种以上元素构成的合金或锡银合金。

55.本技术的图示结构中,正面引出电极为电镀制作的电镀铜电极,背面引出电极为电镀制作的电镀铜电极;而正面接触电极为化学镀镍电极,同时背面接触电极为化学镀镍电极。由于采用电镀的方式制备诸如cu电极代替丝网印刷的ag电极,从而不需要高温烘烤固化,并且还取得平整性和均一性好的效果。其中的镍材料的接触电极既可以作为制作电镀电极时导电使用,同时,由于接触电极的存在,其可以增加引出电极的欧姆接触,同时阻止引出电极的原子扩散到电池内部。

56.此外,铜电极的线电阻小于0.4ω/cm,相比于银电极在导电性上更具优势。此外,cu电极的原材料成本低,可以大幅降低perc晶硅太阳能电池电极制作成本。并且,采用电镀方式制备电极,可以严格控制栅线的高宽比,更细的栅线可以有效增加电池片受光面积,从而提升太阳能电池转换效率和可靠性。

57.此外,考虑到电极的耐用性和稳定性等方面,部分示例中的晶硅太阳能电池包括

电极保护层。其中正面电极和背面电极分别覆盖有电极保护层。电极保护层可以避免电极如引出电极发生氧化等。作为示例,可以使用金属保护剂浸泡方式保护晶硅太阳能电池的电极。其中的金属保护剂包括单不局限于铜保护剂或银保护剂等化学保护药液。或者,部分示例中,通过对引出电极进行化学镀锡或电镀锡实现保护层的制作。这些保护层既可以起到保护引出电极的作用,也可以用于进行焊接。

58.另外,部分示例中,电池的正面/真正面钝化结构之上,还具有正面覆盖层;同时,电池的背面/背面钝化结构之上,还具有背面覆盖层。这些覆盖层的厚度可以控制到5至100微米。并且,正面覆盖层和背面覆盖层分别具有沿电池厚度方向分布的贯穿槽。贯穿槽供引出电极传出。需要说明的是,覆盖层是基于电池的制作便利、质量等方面考虑。这些覆盖层可以在电池的制作流程中,作为掩膜,用于提高电镀的引出电极的质量—避免覆盖到其他区域。即先制作覆盖层,然后,在覆盖层的基础上进行电极的制作—电镀的引出的引出电极。在电极制作完成之后,覆盖层被去除,以便电池接受光线。

59.在实践中,本技术示例中的基于上述结构的晶硅太阳能电池的制作成本得到改善:perc晶硅太阳能电池片ag电极成本为8分/瓦,而电镀cu成本为5分/瓦。此外,由于铜电极具有更低的线电阻:ag电极线电阻为0.98ω/cm,cu电极线电阻为0.39ω/cm。并且电镀可严格控制栅线宽度及高度,减小栅线宽度、并因此增加电池受光面积,从而提升电池转换效率,如下表1所示。

60.表1 电池性能对比

[0061][0062]

上述表1中的两种电池的区别在于:电极结构。其中,对比perc电池的电极是丝网印刷的银电极(参阅图2),而本技术perc电池的电极是化学镀镍接触电极以及电镀铜引出电极(参阅图1)。

[0063]

为了便于本领域技术人员更方便地实施本技术电池方案,示例中还提出了一种金属化方法,其用于制作晶硅太阳能电池的电极。

[0064]

金属化方法包括以下步骤:

[0065]

步骤1、提供作为未制作电极的晶硅太阳能电池的基体。

[0066]

参阅前述的perc电池,金属化方法中的基体包括硅基底和掺杂层构成的光伏结构—即pn结—以及正面钝化结构和背面钝化结构。该基体可以采用本领域中的太阳能电池的常规设备和工艺进行制备,在此不再详述。

[0067]

步骤2、在基体的正面利用掩膜进行正面图形化形成正面槽,然后正面槽底部形成正面底部导电层并电镀正面电极。

[0068]

其中的掩膜可以作为保护层,在基体的正面覆盖一层保护膜材料,然后使用激光开槽直至达到n+发射极层。进一步根据结构和工艺的需要,还可以在开槽之后,在该n+发射极层的局部进行掺杂,从而形成n++层。掺杂的方式例如是离子束注入。

[0069]

步骤3、在基体的背面利用掩膜进行背面图形化形成背面槽并进行重掺杂,之后在背面槽内形成背面底部导电层并电镀背面电极。

[0070]

部分示例中,背面图形化和重掺杂操作同步进行。例如,在基体的背面利用掩膜进行背面图形化形成背面槽并进行重掺杂的方法包括:在基体的背面覆盖作为掩膜的覆盖材料膜,进行激光开槽和以材料膜为掺杂源进行激光重掺杂。例如在正面钝化结构之上,覆盖掺杂硼源的覆膜材料,然后通过激光开槽并完成重掺杂。其中的硼源例如是乙硼烷(b2h6)、硼烷(bh4)、三氟化硼(bf3)、三溴化硼(bbr3)、三氯化硼(bcl3)或其他含硼物质等。基于这样的方式实施的金属化工艺,可以参阅图3所示。其中的化学清洗可以是使用15%hf清洗图形化开槽内的残渣。去除覆盖材料膜的方式例如是用10%氢氧化钠(naoh)强碱性溶液去除覆膜材料。防氧化的方法例如是浸泡铜保护剂。后处理则可以采用退火、电注入、光注入等方式,以便提高电池性能。

[0071]

或者,另一些实例中,背面图形化和重掺杂操作分步进行。例如,在基体的背面利用掩膜进行背面图形化形成背面槽并进行重掺杂的方法包括:在基体的背面覆盖作为掩膜且不含掺杂源的覆盖材料膜进行激光开槽,然后引入掺杂源通过离子注入进行重掺杂。基于这样的方式实施的金属化工艺,可以参阅图4所示。

[0072]

因此,上述背面图形化和重掺杂操作同步或分步进行的区别主要在于,所使用的掩膜的材料中是否含有用于进行掺杂的元素。

[0073]

在上述工艺完成之后,即可去除掩膜。然后还可以对电镀电极进行保护。对正面电极和背面电极进行保护的步骤可以是在正面电极的表面、背面电极的表面覆盖保护层。示例性地,保护层通过将电极浸泡于溶液中的方式覆盖于电极表面;或者,保护层通过化学镀或电镀的方式覆盖于电极表面。

[0074]

需要说明的是,在上述的工艺中,步骤2和步骤3中的正面底部导电层、电镀正面电极、背面底部导电层以及电镀背面电极可以按照上述记载的顺序进行制作。或者在其他实例中,可以在基体上分别于正面和背面开槽,然后,再制作底部导电层和电镀电极。或者,先正面开槽,然后在其中制作底部导电层和电镀电极;随后,在背面开槽,然后在其中制作底部导电层和电镀电极。或者,先正面开槽,然后在卡中制作底部导电层,然后背面开槽,在其中制作底部倒带内层,再然后分别制作正面和背面的电镀电极。

[0075]

换言之,在基体的正面和背面,可选地实施的开槽、制作底部导电层、制作电镀电极、掺杂等操作步骤,可以分别按照需要的顺序进行组合,而并不以前述内容的步骤为限。一些示例中,在金属化的过程中,可以获得如图5和图6所示的结构。图5和图6主要公开了在基体上覆盖掩膜且具有开槽的结构。

[0076]

以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1