一种锌合金负极及其制备方法和应用

1.本发明属于水系锌金属电池技术领域,具体涉及一种锌合金负极及其制备方法和在水系锌金属电池中的应用。

背景技术:

2.太阳能、风能等绿色能源将成为未来能源的重要选项,但如何把这些间歇性的绿色能源有效地利用起来,是个很关键的难题。因此,大力发展相关储能技术迫在眉睫,也契合我国“碳达峰”、“碳中和”的战略部署。通过电化学方式实现能量转化和存储,具有广阔应用前景。锂离子电池(libs)具有高的能量密度和功率密度是目前应用最广泛的储能电池,但成本、资源、安全等问题制约了其在大规模储能领域的应用。寻求成本低、能源供应安全的新型储能电池具有重大的意义。在各种可充电离子电池中,利用锌金属作为负极的水系锌金属电池(zmbs)具有较高的理论重量和体积比容量(820ma g

–1和5855ma cm

–3)、资源丰富、安全无毒等特性,是最具前景的候选之一。

3.由于zn

2+

/zn的标准电极电位(-0.76v)低于h

+

/h2标准电极电位(0v),在锌沉积的过程中,发生在锌负极界面的析氢反应是一个不可避免的寄生反应。产生的氢气将会使电池膨胀导致漏液,进而使电池短路,甚至发生严重的安全事故。人们提出了一系列关于调控锌负极/电解液界面电化学行为的方案来提高锌负极的循环稳定性,如:锌负极表面改性,新型锌负极设计,电解液优化等,但通过实际有效的方法克服这个问题仍然是一个严重的挑战,其中生产成本高将限制其大规模的应用。

技术实现要素:

4.针对现有技术中锌负极在充放电时存在严重副反应,导致库伦效率低,循环稳定性差的问题,本发明提供了一种锌合金负极及其制备方法和应用,通过在纯锌中添加电负性值大于锌(1.65),熔点低于锌(423℃),无毒无放射性的合金元素锡,铟,铋,获得锌合金负极,形成第二相颗粒且均匀分布在锌基体中,从而抑制析氢反应,提高水系锌金属电池负极的循环稳定性。

5.为了实现上述技术目的,本发明采用如下技术方案:

6.一种锌合金负极,所述锌合金负极由锌和至少一种电负性值大于锌(1.65)且熔点低于锌(423℃)的金属m组成,锌合金负极表面存在锌与金属m形成的第二相颗粒。

7.作为优选,所述金属m选自锡、铟或铋。

8.作为优选,所述锌合金负极中,锌和金属m的质量比为99.0%~99.98%:0.02%~1.0%;进一步优选的锌和金属m的质量比为99.5%~99.96%:0.04%~0.5%。

9.本发明还提供了上述锌合金负极的制备方法,将znm合金板经过多道次轧制,退火即得znm合金片,其中轧制和退火温度均为300℃~360℃,每道次变形率不超过8%。

10.需要说明的是,本发明中znm合金片的厚度可根据实际需要进行轧制,在此不作要求。

11.作为优选,所述znm合金板由金属zn和金属m熔炼制得,金属zn和金属m的质量比为98.0%~99.9%:0.1%~2.0%;进一步优选的金属zn和金属m的质量比为99.0%~99.8%:0.2%~1.0%。本发明中,在优选的金属zn和金属m的质量比条件下,形成的第二相颗粒细小且均匀弥散分布于锌基体中。

12.作为优选,所述多道次轧制分为若干轧制周期,每轧制周期包括若干道次轧制,每轧制周期前进行保温,且保温时间随znm合金板的厚度逐次降低,单次保温时间为0.5~1.5h。

13.本发明还提供了上述锌合金负极的应用,将其应用于制备水系锌金属电池。

14.本发明通过在锌负极制备过程中,添加电负性值大于锌(1.65),熔点低于锌(423℃),无毒无放射性的合金元素,制备表面包含电负性强于锌且均匀弥散分布的第二相颗粒的锌合金负极,改善了锌负极/电解液之间的反应界面,减少界面h的还原并阻碍其迁移,从而抑制了负极界面析氢反应,有效提升电池的库伦效率和电化学性能,维持电池的循环稳定性和可逆性。

15.本发明的优势为:

16.本发明通过在纯锌中添加电负性值大于锌(1.65),熔点低于锌(423℃),无毒无放射性的合金元素锡,铟,铋,获得锌合金负极,形成含合金元素锡,铟,铋的第二相颗粒且均匀分布在锌基体中,从而抑制析氢反应,提高水系锌金属电池锌负极的循环稳定性。与现有其他手段先比,本发明所添加的元素环保,在制备过程中不会对周围环境和人体产生危害,极大的降低了制备难度及成本;所选择的三种元素因熔点低的特性,在熔炼过程降低了能源损耗,加快了生产过程;本发明具有极强的实用性,可迅速应用于商业生产中。

附图说明

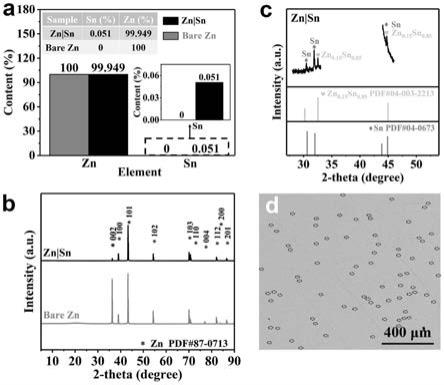

17.图1为实施例1中得到的锌负极(zn|sn)与对比例1的普通锌片(bare zn):(a)电感耦合等离子体原子发射光谱法(icp)测得的化学成分,循环前xrd图谱,扫描速度分别为(b)10

°

/分,(c)0.5

°

/分,(d)低倍扫描图;

18.图2为实施例1中得到的锌负极(zn|sn)与对比例1的普通锌片(bare zn)锌/锌对称电池循环性能对比图(a),对称电池循环后的xrd图(b),以及锌/铜非对称电池循环后库伦效率对比图(c);

19.图3为实施例2中得到的锌负极循环前的xrd图谱,扫描速度分别为(a)10

°

/分,(b)0.5

°

/分,扫描图(c)和锌对称电池循环图(d);

20.图4为实施例1中得到的锌负极(zn|sn)与对比例1的普通锌片(bare zn)的线性扫描伏安曲线(lsv)(a)和(b),循环伏安曲线(cv)(c),极化曲线(d);

21.图5为实施例1中得到的锌负极(zn|sn)与对比例1的普通锌片(bare zn)采用不同正极的电化学性能图,(a)为二氧化锰,(b)为钒酸铵;

22.图6为不同锌负极(实施例1中得到的锌负极(zn|sn)与对比例1的普通锌片(bare zn))两电极循环10圈后的光学图(a),软包对称电池循环前后的光学图(b),锌/锌对称电池循环后的sem图(c)和原位光学显微观察(d);

23.图7为实施例3(a)和对比例2(b)得到的锌负极循环前的扫描及eds能谱图,锌对称电池循环图(c);

24.图8为对比例3得到的锌负极循环前的扫描及eds能谱图(a),锌对称电池循环图(b)。

具体实施方式

25.下面结合附图和实施例对本发明作进一步的说明,本发明所述原料均通过商业途径获得,本发明所述制备方法如无特殊说明均为本领域常规制备方法,以下实施例旨在说明本发明而不是对本发明的进一步限定。

26.实施例1

27.一种含sn第二相颗粒细小且均匀分布在锌基体中的锌锡(zn|sn)合金负极的制备方法,包括以下步骤:

28.步骤1:准备原材料4990g金属锌(99.95%),10g金属锡(99.99%);

29.步骤2:准备熔炼设备:电阻炉,石墨坩埚,石墨搅拌棒,氩气,30

×

120

×

300mm3(长

×

宽

×

高)的水冷模具;

30.步骤3:原材料及生产工具预热,金属锌,金属锡,石墨坩埚,石墨搅拌棒放入烘箱中,120℃,30min烘干;

31.步骤4:装配好电阻炉,将烘干的金属锌放入石墨坩埚中,将温度升至450℃,待金属锌全部熔化后,加入金属锡,用石墨棒快速搅拌5min,保温静至30min后,倒入水冷模具中,待冷凝后取出;

32.步骤5:得到厚30mm,宽120mm,高190mm的锌锡合金锭,对其进行轧制,轧制前360℃预热90min,经过20道次的轧制,厚度变为20mm,再次进行预热(360℃预热60min),经过20道次的轧制,厚度变为10mm,再次进行预热(360℃预热30min),经过20道次的轧制,厚度变为1mm,再次进行预热(360℃预热30min),经过20道次的轧制,剪除裂边,最终得到厚度为0.15mm,宽为100mm的锌锡合金卷;

33.步骤6:将成型的锌锡合金卷放入360℃的恒温炉内,随炉退火冷却,12小时后温度降至40℃取出。最终得到双面含锡第二相颗粒细小且均匀分布在锌基体中的锌锡合金片(zn|sn),锌合金片双面均可用作电池反应面。

34.实施例2

35.步骤1:准备原材料4950g金属锌(99.95%),50g金属锡(99.99%);

36.步骤2:准备熔炼设备:电阻炉,石墨坩埚,石墨搅拌棒,氩气,30

×

120

×

300mm3(长

×

宽

×

高)的水冷模具;

37.步骤3:原材料及生产工具预热,金属锌,金属锡,石墨坩埚,石墨搅拌棒放入烘箱中,120℃,30min烘干;

38.步骤4:装配好电阻炉,将烘干的金属锌放入石墨坩埚中,将温度升至450℃,待金属锌全部熔化后,加入金属锡,用石墨棒快速搅拌5min,保温静至30min后,倒入水冷模具中,待冷凝后取出;

39.步骤5:得到厚30mm,宽120mm,高190mm的锌锡合金锭,对其进行轧制,轧制前360℃预热90min,经过20道次的轧制,厚度变为20mm,再次进行预热(360℃预热60min),经过20道次的轧制,厚度变为10mm,再次进行预热(360℃预热30min),经过20道次的轧制,厚度变为1mm,再次进行预热(360℃预热30min),经过20道次的轧制,剪除裂边,最终得到厚度为

0.15mm,宽为100mm的锌锡合金卷;

40.步骤6:将成型的锌锡合金卷放入360℃的恒温炉内,随炉退火冷却,12小时后温度降至40℃取出。最终锌锡合金片(zn|1.0sn)表面含锡第二相颗粒长大但均匀分布在锌基体中。

41.对比例1

42.对比例1为普通锌片(bare zn),锌片购买自潍坊普润有限公司,锌含量99.9%以上。

43.如图1所示,为实施例1中得到的锌负极(zn|sn)与对比例1的普通锌片(bare zn):(a)电感耦合等离子体原子发射光谱法(icp)测得的化学成分,循环前xrd图谱,扫描速度分别为(b)10

°

/分,(c)0.5

°

/分,(d)低倍扫描图。实施例1中的原料中的金属sn添加量为0.2wt.%,由于熔炼损耗,得到的zn|sn负极中含有0.051wt.%的sn元素,sn成功地加入到了锌基体中。xrd图谱证明普通锌片(bare zn)仅与zn相(pdf#04-0831)匹配良好,而zn|sn负极除了主峰zn相外,还有四个较低的峰对应于sn相(pdf#04-0673)和zn

0.15

sn

0.85

相(pdf#04-003-2213),且此含锡相细小,均匀分布在锌基体中,说明将质量分数占0.2wt.%的锡元素添加到锌金属中,通过轧制的方法,制备出了一种含锡第二相颗粒细小且均匀分布的zn|sn负极。

44.图2为实施例1中得到的锌负极(zn|sn)与对比例1的普通锌片(bare zn)锌/锌对称电池循环性能对比(a),对称电池循环后的xrd图(b),以及锌/铜非对称电池循环后库伦效率对比图(c)。zn|sn负极能长循环2200个小时,电压迟滞仅为40.3mv,而bare zn对称电池循环530个小时发生了短路。从xrd图可知,循环10圈后,zn|sn负极的物相没有发生改变,而bare zn负极出现了一个明显的不可逆副产物zn4so4(oh)6·

h2o相(pdf#39-0690)峰,说明了bare zn负极发生了严重的副反应,因此zn|sn负极的库伦效率高达97.53%,说明通过添加电负性值比zn(1.65)大的sn元素(1.96)后,zn易被氧化,使电子转移至细小均匀的含锡第二相处;h

+

均匀分布在zn原子处,难得到电子,h

+

不易还原成h,且细小均匀的第二相进一步阻碍了h的迁移,减少h和h的结合,抑制析氢反应,从而提高电池的循环可逆性和稳定性,延长电池的循环寿命。

45.如图3所示,为实施例2中得到的锌负极循环前的xrd图谱,扫描速度分别为(a)10

°

/分,(b)0.5

°

/分,扫描图(c)和锌对称电池循环图(d)。当锡元素添加量为1.0wt.%时,锌负极中的sn相(pdf#04-0673)和zn

0.15

sn

0.85

相(pdf#04-003-2213)峰强明显增高,从扫描图可看出,其第二相变大但均匀分布在锌基体中,导致锌/锌对称电池循环性能虽有所下降,但相比于对比例1的普通锌片(87h)仍能循环510h左右。

46.图4为实施例1中得到的锌负极(zn|sn)与对比例1的普通锌片(bare zn)的线性扫描伏安曲线(lsv)(a)和(b),循环伏安曲线(cv)(c),极化曲线(d)。lsv图对比可知,zn|sn负极的交换电流密度(1.46

×

10

–3ma cm

–2)仅为bare zn的1/3(4.68

×

10

–3ma cm

–2),有效地降低了反应速率。cv表明bare zn负极的阴极电流急剧上升至

–

28mv以上,而zn|sn负极的阴极电流开始上升至

–

38mv以上,前者的阴极电流增加幅度较大,可以有效抑制析氢反应。由极化曲线图对比,zn|sn负极对称电池的的腐蚀电流密度为0.33ma cm-2

,低于bare zn(1.95ma cm-2

)的腐蚀电流密度。以上结果表明,zn|sn负极在zn基体中加入0.2wt.%的sn元素后,在负极表面形成细小均匀分布的第二相能抑制析氢反应的发生,从而提高锌负极的电化学性

能。

47.如图5所示,为实施例1中得到的锌负极(zn|sn)与对比例1的普通锌片(bare zn)采用不同正极的性能图,(a)为二氧化锰,(b)为钒酸铵。在0.5ag-1

电流密度下,zn|sn/mno2全电池可以稳定循环500圈,且比能量仍保持在148.2wh kg-1

,而bare zn/mno2比能量下降明显;在5a g-1

电流密度下,zn|sn/nh

4v4o10

全电池即使在1000次循环后,仍能提供近179.8wh kg-1

的高可逆能量密度,bare zn/nh

4v4o10

全电池快速下降到15.2wh kg-1

,容量保持率波动较大。说明zn|sn合金负极可以适用于不同的正极材料,展现出较优异的稳定性。

48.图6为不同锌负极(实施例1中得到的锌负极(zn|sn)与对比例1的普通锌片(bare zn))两电极循环10圈后的光学图(a),软包对称电池循环前后的光学图(b),锌/锌对称电池循环后的sem图(c)和原位光学显微观察(d)。不同锌负极两电极循环10圈后,bare zn负极周围有明显的气泡,取出负极其表面粗糙,有大量的黑色凹坑,而zn|sn负极几乎没有气泡,且表面保持光滑。3

×

3cm2软包电池循环前后看出,bare zn循环200圈后发生了明显的体积膨胀,而zn|sn几乎没有变化。从扣式电池循环后的锌负极扫描图也能看出,zn|sn表面平整,锌均匀沉积,而普通的bare zn负极呈现明显的突起。原位光学显微镜更直观地说明,普通的bare zn负极在3ma恒流条件下,循环15min后,观察到大量的气泡,60分钟后,气泡继续增大,变成一些直径更大的气泡,而zn|sn负极表面没有观察到明显的气泡。说明zn|sn合金负极表面包含细小均匀分布的第二相,能有效抑制氢气产生,使电池保持较好的循环性能。

49.实施例3

50.一种第二相细小均匀分布的锌铟(zn|in)合金锌负极的制备方法,包括以下步骤:

51.步骤1:准备原材料4990g金属锌(99.95%),10g金属铟(99.99%);

52.步骤2:准备熔炼设备:电阻炉,石墨坩埚,石墨搅拌棒,氩气,φ100mm,h 300mm的水冷模具;

53.步骤3:原材料及生产工具预热,即金属锌,金属铟,石墨坩埚,石墨搅拌棒放入烘箱中烘干(120℃,30min);

54.步骤4:装配好电阻将炉,将烘干的金属锌放入石墨坩埚中,将温度升至450℃,待金属锌全部熔化后,加入金属铟,用石墨棒快速搅拌5min,保温静至30min后,倒入水冷模具中,待冷凝后取出;

55.步骤5:将铸态的圆柱锌铟合金锭经过挤压得到厚30mm,宽120mm,高190mm锌铟合金板,对其进行轧制,轧制前300℃预热90min,经过20道次的轧制,厚度变为20mm,再次进行预热,300℃预热60min,经过20道次的轧制,厚度变为10mm,再次进行预热,300℃预热30min,经过20道次的轧制,厚度变为1mm,再次进行预热,300℃预热30min,经过15道次的轧制,修剪裂边,最终得到厚度变为0.2mm,宽100mm的锌铟合金卷;

56.步骤6:将成型的锌铟合金卷放入360℃的恒温炉内,随炉冷却退火,12小时后温度降至40℃取出。最终得到双面含铟第二相颗粒细小且均匀分布在锌基体中的锌铟合金片(zn|in),锌合金片双面均可用作电池反应面。

57.对比例2

58.步骤1:准备原材料4990g金属锌(99.95%),10g金属铈(99.99%);

59.步骤2:准备熔炼设备:电阻炉,石墨坩埚,石墨搅拌棒,氩气,φ100mm,h 300mm的水冷模具;

60.步骤3:原材料及生产工具预热,即金属锌,金属铈,石墨坩埚,石墨搅拌棒放入烘箱中烘干(120℃,30min);

61.步骤4:装配好电阻将炉,将烘干的金属锌放入石墨坩埚中,将温度升至450℃,待金属锌全部熔化后,加入金属铈,用石墨棒快速搅拌5min,保温静至30min后,倒入水冷模具中,待冷凝后取出;

62.步骤5:将铸态的圆柱锌铈合金锭经过挤压得到厚30mm,宽120mm,高190mm锌铈合金板,对其进行轧制,轧制前300℃预热90min,经过20道次的轧制,厚度变为20mm,再次进行预热,300℃预热60min,经过20道次的轧制,厚度变为10mm,再次进行预热,300℃预热30min,经过20道次的轧制,厚度变为1mm,再次进行预热,300℃预热30min,经过15道次的轧制,修剪裂边,最终得到厚度变为0.2mm,宽100mm的锌铈合金卷;

63.步骤6:将成型的锌铈合金卷放入360℃的恒温炉内,随炉冷却退火,12小时后温度降至40℃取出。最终锌铈合金片(zn|ce)表面含铈第二相颗粒较粗大且集中分布在锌基体中。

64.图7为实施例3(a)和对比例2(b)得到的锌负极循环前的扫描及eds能谱图,锌对称电池循环图(c)。实施例3中,在合金中添加0.2wt.%的in元素,通过熔炼轧制的手段,in成功地加入到了锌基体中,获得了zn|in合金负极,此负极中含in第二相颗粒细小,且均匀分布在锌基体中;而对比例2中,添加0.2wt.%的ce元素,通过同样的熔炼轧制的手段,获得了zn|ce负极,此负极中ce虽然成功地加入到了锌基体中,但含ce第二相颗粒粗大且集中分布在锌基体中。对比对称电池长循环性能,zn|in负极能循环超过1700个小时,电压迟滞仅为37.5mv,而zn|ce对称电池循环仅66个小时发生了短路;说明添加电负性值比zn(1.65)小的ce元素(1.12)后,粗大的含ce第二相易被氧化,使电子迁移至锌基体处,zn对h较强的吸附力使h

+

集中在锌基体处被还原成h,且h和h易结合产生氢气,而添加电负性比zn(1.65)大的in元素(1.78),电子均匀分布在in处,h

+

均匀分布在细小的含in第二相颗粒处,阻碍h

+

的还原,可以抑制析氢反应的发生,进而有效提升锌负极的电化学性能,提高电池的可逆性和循环稳定性,延长电池的循环寿命。

65.对比例3

66.步骤1:准备原材料4990g金属锌(99.95%),10g金属钪(99.99%);

67.步骤2:准备熔炼设备:电阻炉,石墨坩埚,石墨搅拌棒,氩气,30

×

120

×

300mm3的水冷模具;

68.步骤3:原材料及生产工具预热,金属锌,金属钪,石墨坩埚,石墨搅拌棒放入烘箱中120℃烘30min;

69.步骤4:装配好电阻炉,将烘干的金属锌放入石墨坩埚中,将温度升至450℃,待金属锌全部熔化后,加入金属钪,用石墨棒快速搅拌5min,保温静至30min后,倒入水冷模具中,待冷凝后取出;

70.步骤5:将铸态的圆柱锌钪合金锭经过挤压得到厚30mm,宽120mm,高190mm锌钪合金锭,对其进行轧制,轧制前360℃预热90min,经过20道次的轧制,厚度变为20mm,再次进行预热,360℃预热60min,经过20道次的轧制,厚度变为10mm,再次进行预热,360℃预热30min,经过20道次的轧制,厚度变为1mm,再次进行预热,360℃预热30min,经过10道次的轧制,修剪裂边,最终得到厚度变为0.3mm,宽100mm的锌钪合金卷;

71.步骤6:将成型的锌钪合金卷放入360℃的恒温炉内,随炉退火冷却,12小时后温度降至40℃取出。最终锌钪合金片(zn|sc)表面含铈第二相颗粒较粗大且集中分布在锌基体中。

72.图8为对比例3得到的锌负极循环前的扫描及eds能谱图(a),锌对称电池循环图(b)。对比例3中,在合金中添加0.2wt.%的sc元素,通过熔炼轧制的手段,获得了zn|sc合金负极,此负极中sc虽然成功地加入到了锌基体中,但含sc第二相颗粒粗大且集中分布在锌基体中。对比对称电池长循环性能,zn|sc对称电池循环仅66个小时发生了短路;说明添加电负性值比zn(1.65)小的sc元素(1.36)后,粗大的含sc第二相易被氧化,使电子迁移至锌基体处,zn对h较强的吸附力使h

+

集中在锌基体处被还原成h,且h和h易结合产生氢气,进而证明添加电负性值大于锌的合金元素,使形成均匀的第二相颗粒能有效抑制析氢,提升锌负极的电化学性能,从而提高电池的可逆性和循环稳定性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1