复合隔膜、电化学装置和电子设备的制作方法

本技术属于电池隔膜,尤其涉及一种复合隔膜,一种电化学装置以及一种电子设备。

背景技术:

1、随着电动汽车、智能终端和电子移动装置的发展,锂离子电池成为电子产品和新能源汽车行业最重要的器件之一。隔膜作为分隔部件,用于将电池正负极隔离。作为锂离子电池五大主材之一,隔膜在电池安全中扮演中重要的角色。当前最常用的隔膜为聚乙烯隔膜,该隔膜的热收缩率通常为md>10%(150℃/1h),td>10%(150℃/1h);且该隔膜的破膜温度通常<160℃。所以,当电池在高温条件下工作时,隔膜受热熔融且收缩严重。隔膜的破损,导致电池的正极和负极直接接触,促发了电池内部的严重短路,电池发生热失控。

2、为提升隔膜的热稳定性,技术人员对隔膜的材料组成和膜层结构进行了研究。一方面,通过改变隔膜材料,改善隔膜性能。如一个中国专利提供了一种芳纶隔膜,其方法为:直接将间位芳纶溶液与碳酸二甲酯混合均匀,得到间位芳纶浆料;将间位芳纶浆料挤出得到铸片,对铸片进行横向拉伸,得到膈膜前体;将膈膜前体进行竖向拉伸,得到隔膜半成品;将隔膜半成品进行萃取固化,烘干收卷,得到间位芳纶隔膜。该方案提供的芳纶隔膜,芳纶的热分解温度>300℃,芳纶隔膜具有高的破膜温度,提升相关电池产品在高温应用场景的可靠性和安全性。但是,隔膜中的芳纶含量高,芳纶材料中大量的刚性基团,导致该材料的韧性低,在隔膜卷绕、切片过程中,加工性能差;同时,相比聚烯烃隔膜,芳纶隔膜没有闭孔功能,使得电池失去闭孔保护机制。此外,芳纶含量高会增加隔膜成本。另一方面,在隔膜的表面增加新的涂层。新增的涂层通常为无机陶瓷层(氧化硅、氧化铝和氧化镁等)、有机高分子粘性涂层(pvdf和pmma等)或有机耐高温高分子涂层(pi和芳纶层等)。无机陶瓷层和有机耐高温高分子涂层用以提高隔膜的热稳定性,满足相关产品在高温应用场景中的可靠性和安全性的要求,防止电池起火燃烧甚至爆炸。有机高分子粘性涂层,用以改善和电极片的界面粘结性,提升电池整体硬度和强度,防止电芯变形,保证了电芯可靠性和安全性。如一个中国专利公开了一种复合锂离子电池隔膜,该隔膜在聚烯烃的隔膜基材的上下两面各涂覆一层芳纶涂层或芳纶混合涂层,芳纶涂层上再涂覆pvdf等粘结涂层。该隔膜中芳纶的热分解温度>300℃,芳纶涂层的引入能提升隔膜的破膜温度,因此该方案能够有效地解决现有锂离子电池隔膜不耐高温(通常<160℃)导致锂离子电池因隔膜受热破膜造成的安全问题,提升了隔膜的热稳定性,进而提升相关电池产品在高温应用场景的可靠性和安全性。

3、然而,采用耐热有机高分子在多孔基膜表面形成涂层时,熔融的有机高分子容易向基膜孔隙中渗透,造成堵孔等问题,严重影响了复合隔膜的透气度,不利于电解液的浸润和阳离子的传输,得到的电池难以满足快充需求。

技术实现思路

1、本技术的目的在于提供一种复合隔膜及其制备方法,以及含有上述复合隔膜的电化学装置和电子设备,旨在解决现有的含有有机高分子层的复合隔膜,隔膜透气度高,不利于电解液的浸润和阳离子的传输,导致得到的电池难以满足快充需求的问题。

2、为实现上述申请目的,本技术采用的技术方案如下:

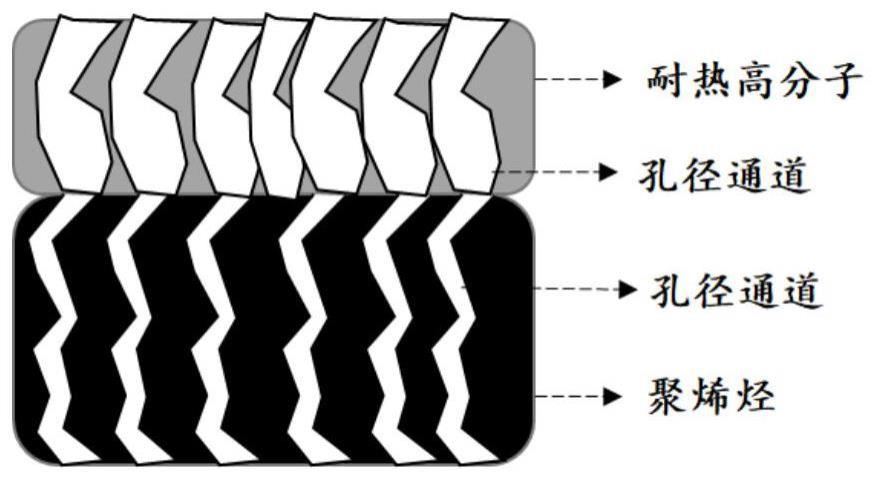

3、本技术第一方面提供一种复合隔膜,包括多孔聚合物层,以及结合在所述多孔聚合物层一侧或两侧表面的耐热高分子层,其中,所述多孔聚合物层为含有第一聚合物的多孔薄膜,所述耐热高分子层为含有第二聚合物的多孔薄膜,且所述第一聚合物选自破膜温度为150±10℃的聚合物,所述第二聚合物选自成膜后破膜温度>200℃的聚合物;

4、将所述多孔聚合物层孔径分布的峰值记为a,将所述复合隔膜孔径分布的峰值记为c;其中,所述a为0.02~0.08μm,且所述c=(0.8~1)a。

5、本技术提供的复合隔膜,包括层叠结合的多孔聚合物层和耐热高分子层。其中,组成多孔聚合物层的第一聚合物具有低的闭孔温度,因此,复合隔膜能在高温下切断电子回路;而组成耐热高分子层的第二聚合物破膜温度>200℃,从而使得复合隔膜具有较高的破膜温度,在受到热滥用和机械滥用时,复合隔膜能耐受200℃高温不破膜,从而有效发挥隔绝电池正负极的作用,避免正负极的直接接触而发生剧烈的内短路,提升了电池安全。在上述两层聚合物层的协同作用下,复合隔膜能够有效发挥提高耐热性能,降低热收缩和熔融风险,提升了电池安全。在此基础上,多孔聚合物层孔径分布的峰值为0.02~0.08μm,且复合隔膜的孔径分布峰值为多孔聚合物层的(0.8~1)a,赋予复合隔膜大量的孔隙结构,有利于提高复合隔膜层特别是耐热高分子层的通透性能,从而使得复合隔膜作为电池隔膜使用时,能够提高电解液的浸润效果,促进阳离子的穿梭,使电池满足快充需求。

6、作为本技术复合隔膜的一种可能的实施情形,所述多孔聚合物层的透气度记为b,所述耐热高分子层的透气度记为d,所述复合隔膜层的厚度记为e,所述b、所述d、所述e满足以下关系:(d-b)/e<15s。此时,耐热高分子层的透气度增量少,复合隔膜的孔径减小得少,有利于提高本技术复合隔膜的孔径通透性。

7、作为本技术复合隔膜的一种可能的实施情形,所述多孔聚合物层和所述耐热高分子层的连接界面具有连通孔。在这种情况下,两层聚合物层之间的通透性增加,阳离子可以更通畅地在两层聚合物之间穿梭,更有利于提高电池充电性能,使电池满足快充需求。

8、作为本技术复合隔膜的一种可能的实施情形,所述多孔聚合物层的厚度为0.2~20μm;所述耐热高分子层中的厚度为1~6μm。本技术耐热高分子层在可控厚度范围内,有效提高了复合隔膜的破膜温度和热收缩性能,还能降低不仅自身对电池能量密度的影响。此外,由于复合隔膜破膜温度和热收缩性能的提高,因此,本技术提供的多孔聚合物层的厚度可降低,从而降低多孔聚合物对电池能量密度的影响。具体的,多孔聚合物层厚度在0.2~20μm范围内(厚度可低至0.2μm),均能够有效隔绝电池正负极。

9、作为本技术复合隔膜的一种可能的实施情形,以所述耐热高分子层的总重量为100%计,所述第二聚合物的重量百分含量为5~100%。

10、作为本技术复合隔膜的一种可能的实施情形,以所述耐热高分子层的总重量为100%计,所述第二聚合物的重量百分含量为100%。此时,耐热高分子层由第二聚合物组成,第二聚合物有效发挥耐热性能,提高复合隔膜的破膜温度。

11、作为本技术复合隔膜的一种可能的实施情形,以所述耐热高分子层的总重量为100%计,所述第二聚合物的重量百分含量为5~100%,且第二聚合物的重量百分含量不为100%。此时,耐热高分子层中还可以含有重量百分含量为0~95%的其他耐热材料,如陶瓷颗粒,来改善耐热高分子层的耐热性能,提高耐热高分子层的破膜温度。

12、在一种可能的实施方式中,以所述耐热高分子层的总重量为100%计,所述第二聚合物的重量百分含量为50~100%,且第二聚合物的重量百分含量不为100%。此时,第二聚合物的重量百分含量在50~100%之间,第二聚合物仍然可以有效发挥耐热性能,提高复合隔膜的破膜温度。在这种情况下,耐热高分子层中还可以含有重量百分含量为0~50%的其他耐热材料,如陶瓷颗粒。应当理解的是,当耐热高分子层中第二聚合物的含量大于或等于50%时,第二聚合物作为耐热高分子层的主体,发挥提高复合隔膜破膜温度的作用。

13、在另一种可能的实现方式中,以所述耐热高分子层的总重量为100%计,所述第二聚合物的重量百分含量为5~50%。在这种情况下,耐热高分子层中还含有重量百分含量为50~95%的陶瓷颗粒。此时,陶瓷颗粒作为耐热高分子层的主体材料,在第二聚合物的作用下粘结成膜,发挥耐热性能,达到提高复合隔膜破膜温度的作用。

14、在一种可能的实施情形中,以所述耐热高分子层的总重量为100%计,所述第二聚合物的重量百分含量不为100%,所述耐热高分子层还包括重量百分含量为0~95%的陶瓷颗粒,且所述陶瓷颗粒的含量不为0。陶瓷颗粒具有优异的耐热性能,且其可以借助第二聚合物的粘结性能固定,并形成稳定的膜层,与第二聚合物一起提高复合隔膜的破膜温度。

15、作为本技术复合隔膜的一种可能的实施情形,所述第二聚合物选自成膜后破膜温度>240℃的聚合物。在这种情况下,耐热高分子层的耐高温特性(>240℃),使得复合隔膜的破膜温度>240℃,在电池受到热滥用和机械滥用时,该复合隔膜能耐受240℃高温不破膜,从而有效隔绝电池的正极和负极,避免正负极的直接接触而发生剧烈的内短路,提升了电池的安全性能。

16、作为本技术复合隔膜的一种可能的实施情形,所述第二聚合物选自聚偏氟乙烯、聚六氟丙烯、芳纶、聚芳酯、聚丙烯腈、芳香族聚酰胺、聚酰亚胺、聚醚砜、聚砜、聚醚酮、聚醚酰亚胺、聚苯并咪唑中的至少一种。上述聚合物具有较高的破膜温度,作为耐热高分子层,能够有效提高复合隔膜的破膜温度,使复合隔膜的破膜温度>250℃,且保证该隔膜的热收缩率<10%@150℃。

17、作为本技术复合隔膜的一种可能的实施情形,所述复合隔膜通过将含有致孔剂的预制复合隔膜经萃取制得,所述预制复合隔膜包括预制聚合物层,以及结合在所述预制聚合物层一侧或两侧表面的预制耐热高分子层,其中,所述预制聚合物层为含有第一聚合物和第一致孔剂的预制薄膜,所述预制耐热高分子层为含有第二聚合物和第二致孔剂的预制薄膜。通过在两层预制薄膜成膜之后采用萃取造孔,可以在复合隔膜中保留丰富的孔隙结构,有利于提高复合隔膜的通透性能,增加了离子流通通道,从而使得复合隔膜作为电池隔膜使用时,能够促进阳离子的穿梭,提高充电效率,使电池满足快充需求。

18、本技术第二方面提供一种复合隔膜的制备方法,包括如下步骤:

19、制备含有预制聚合物层和预制耐热高分子层的预制复合隔膜;其中,所述预制耐热高分子层结合在所述预制聚合物层一侧或两侧表面,所述预制聚合物层为含有第一聚合物和第一致孔剂的预制薄膜,所述预制耐热高分子层为含有第二聚合物和第二致孔剂的预制薄膜;

20、将所述预制复合隔膜进行萃取造孔,烘干收卷得到所述复合隔膜。

21、本技术实施例提供的复合隔膜的制备方法,先在第一聚合物和第二聚合物中分别引入第一致孔剂和第二致孔剂,制备含有预制聚合物层和预制耐热高分子层的预制复合隔膜;然后将得到的预制复合隔膜进行萃取,将预制聚合物层和预制耐热高分子层中的致孔剂去除,使两层薄膜在成膜之后同时造孔。本技术提供的方法在两层薄膜成膜之后,采取萃取方式对预制复合隔膜的两层造孔,该方法可以在复合隔膜中保留丰富的孔隙结构,有利于提高复合隔膜的通透性能,增加了离子流通通道,从而使得复合隔膜作为电池隔膜使用时,能够促进阳离子的穿梭,提高充电效率,使电池满足快充需求。相比在经过挤压、拉伸、造孔得到多孔聚合物表面涂覆耐热高分子浆料制备复合隔膜的方法,本技术提供的制备方法可以有效避免由于耐热高分子浆料在涂覆过程中堵塞第一聚合物层的孔通道,造成复合隔膜的透气度偏高,孔径变小,锂离子运动不通畅,使得该复合隔膜不适应于快充电的问题。

22、作为本技术复合隔膜的制备方法的一种可能的实施情形,所述第一致孔剂、所述第二致孔剂各自独立地选自分子式为cnh2n+2的碳氢化合物及其衍生物、分子式为simom-1h2m+2的硅氧烷化合物及其衍生物的一种或多种,其中,n、m的取值满足:15≤n≤40,5≤m≤50。此时,第一致孔剂、第二致孔剂可以通过萃取剂去除,从而在复合隔膜中保留丰富的孔隙结构。

23、作为本技术复合隔膜的制备方法的一种可能的实施情形,所述预制聚合物层中,所述第一致孔剂的质量为所述第一聚合物和所述第一致孔剂的总质量的20%~30%。在这种情况下,预制聚合物层经萃取造孔后得到的多孔聚合物层,具有丰富的孔隙结构。

24、作为本技术复合隔膜的制备方法的一种可能的实施情形,所述预制耐热高分子层中,所述第二致孔剂的质量为所述第二聚合物和所述第二致孔剂的总质量的20%~30%。在这种情况下,预制耐热高分子层经萃取造孔后得到的耐热高分子层,具有丰富的孔隙结构。

25、作为本技术复合隔膜的制备方法的一种可能的实施情形,所述制备含有预制聚合物层和预制耐热高分子层的预制复合隔膜,包括:

26、将含有所述第一聚合物和所述第一致孔剂的第一浆料挤出,制得第一铸片;对所述第一铸片进行双向拉伸处理,制得所述预制聚合物层;

27、将含有第二聚合物和第二致孔剂的第二浆料形成在预制聚合物层的一侧或两侧表面,制备所述预制耐热高分子层,得到所述预制复合隔膜。

28、作为本技术复合隔膜的制备方法的一种可能的实施情形,所述制备含有预制聚合物层和预制耐热高分子层的预制复合隔膜,包括:

29、将含有所述第一聚合物和所述第一致孔剂的第一浆料挤出,制备预制聚合物层前体;

30、将含有第二聚合物和第二致孔剂的第二浆料挤出,制备预制耐热高分子层前体;

31、将所述预制耐热高分子层前体压合在所述预制聚合物层前体的一侧或两侧表面,经双向拉伸处理,制得所述预制复合隔膜。

32、通过上述两种方法,可以制备保留有致孔剂的两层薄膜,进而可以在后续步骤中通过萃取造孔,得到孔径丰富且不堵孔的复合隔膜。

33、作为本技术复合隔膜的制备方法的一种可能的实施情形,本技术实施例制备预制复合隔膜,以及对预制复合隔膜进行萃取处理、干燥收卷,通过一体化工艺实现,即各流程连续进行,使复合隔膜实现连续化生产。

34、作为本技术复合隔膜的制备方法的一种可能的实施情形,所述萃取造孔包括:采用萃取剂对行进中的所述预制复合隔膜进行反向溢流。通过该方法,延长了萃取剂停留在预制复合隔膜的时间,促进萃取剂进入预制复合隔膜内部,从而有利于萃取剂将预制复合隔膜进行充分萃取。

35、本技术第三方面提供一种电化学装置,包括正极片、负极片、电解液和设置在所述正极片和所述负极片之间的隔膜,所述隔膜为本技术第一方面所述的复合隔膜或本技术第二方面所属方法制备得到的复合隔膜。

36、本技术提供的电化学装置,由于含有上述复合隔膜,复合隔膜大量的孔隙结构,有利于提高复合隔膜特别是耐热高分子层的透气性能,从而使得复合隔膜作为电池隔膜使用时,能够促进阳离子的穿梭,使电池满足快充需求。

37、作为本技术电化学装置的一种可能的实施情形,所述复合隔膜的至少一表面设置有至少一层聚合物层。聚合物层可以改善复合隔膜和电极片之间的界面粘结性,提升电池整体硬度和强度,防止电芯变形。

38、作为本技术电化学装置的一种可能的实施情形,所述聚合物层为pvdf、pmma、多巴胺、cmc、sbr、ptfe和pva中的至少一种形成的材料层;作为本技术电化学装置的一种可能的实施情形,所述聚合物层为pvdf、pmma、多巴胺、cmc、sbr、ptfe和pva中的至少两种形成的聚合物叠层,且组成聚合物叠层的聚合物,可以为上述聚合物中的一种或多种。上述聚合物材料能够提高含有第一方面能提供的复合隔膜和电极片之间的结合强度,保持电池结构稳定。

39、作为本技术电化学装置的一种可能的实施情形,所述电化学装置为锂二次电池、钾二次电池、钠二次电池、锌二次电池、镁二次电池或铝二次电池。

40、作为本技术电化学装置的一种可能的实施情形,所述电化学装置的结构为卷绕结构、叠片结构中的一种或多种。

41、作为本技术电化学装置的一种可能的实施情形,所述电化学装置还包括封装壳,且一个或多个电化学装置单元封装于所述封装壳内。

42、本技术第四方面提供一种电子设备,包括壳体和收容于所述壳体内的电子元器件和电化学装置,所述电化学装置为本技术第三方面所述的电化学装置,且所述电化学装置用于为所述电子元器件供电。

43、作为本技术终端的一种可能的实施情形,所述终端为电脑、手机、平板、穿戴产品、电动车。

- 还没有人留言评论。精彩留言会获得点赞!