一种采用3D打印技术制备固体氧化物燃料电池堆的方法

一种采用3d打印技术制备固体氧化物燃料电池堆的方法

技术领域

1.本发明属于燃料电池技术领域,特别涉及一种采用3d打印技术制备固体氧化物燃料电池堆的方法。

背景技术:

2.能源是一个国家国民经济发展的核心动力,能源的利用方式和效率是衡量综合国力、国家文明发展程度和人民生活水平高低的重要指标。人类社会绝大部分的能量转化是通过热机过程来实现的。由于受卡诺循环的限制,转化效率低,造成严重的能源浪费;而且产生大量的粉尘、co2、no和so等有害物质及噪声,由此所造成的大气、水质、土壤等污染严重地威胁着人类的生存环境。

3.近几十年来,我国随着经济的快速发展,已经成为能源生产和消费大国,随之引起的资源消耗和环境问题日益凸显,寻求和发展高效、清洁的新能源技术是解决上述问题的关键。

4.燃料电池技术是继水力、火力和核能之后的第四代发电技术。它能够连续地将燃料的化学能直接转化为电能的化学电源装置,在实现能量转化的过程中无须热机的燃烧过程和传动设备,其效率不受卡诺循环的限制,故能量转换效率最高可达83%,远高于传统热机。此外,燃料电池发电不经过燃烧,所以它几乎不产生污染性气体。

5.固体氧化物燃料电池被称为第三代燃料电池,它在中高温下直接将储存在燃料和氧化剂中的化学能高效、环境友好地转化成电能的全固态化学发电装置,在目前几种燃料电池中,理论能量密度最高。而且,与质子交换膜燃料电池相比,固体氧化物燃料电池对燃料的适应性强,能在多种燃料包括碳基燃料的情况下运行;不需要使用贵金属催化剂;使用全固态组件,安全、稳定。

6.在标准的固体氧化物燃料电池生产过程中,制造一套完整的商用固体氧化物燃料电池包括100多个工序,例如流延成型、丝网印刷、层压、钢件冲压、堆叠和密封等过程,不仅成本高昂,而且由于组件繁多容易导致可靠性和耐久性的降低,此外电池的能量密度较低,电池反应效率不高。

技术实现要素:

7.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种采用3d打印技术制备固体氧化物燃料电池堆的方法,该方法在能有效简化固体氧化物燃料电池生产工序、降低生产成本的同时,能有效提高燃料电池堆的能量密度及反应效率,此外,一体化的结构设计,没有叠层密封需求,解决了高温密封难题。

8.本发明的上述技术目的是通过以下技术方案得以实现的:

9.一种采用3d打印技术制备固体氧化物燃料电池堆的方法,包括以下步骤:

10.(1)制备电解质浆料、阳极浆料及阴极浆料;(2)设计电解质层结构;(3)利用步骤(1)制得到的电解质浆料按照步骤(2)设计的电解质层结构3d打印制备电解质生胚;(4)将

电解质生胚清洗、烘干、再进行脱脂、烧结后得到电解质胚体,所述电解质胚体上设置有阳极气体接口、阴极气体接口、阳极腔室及阴极腔室,其中所述阳极气体接口与所述阳极腔室连通,所述阴极气体接口与所述阴极腔室连通;(5)将阴极气体接口密封后,将电解质胚体浸入到步骤(1)制得的阳极浆料,使阳极浆料填充到电解质胚体的阳极腔室中,然后取出电解质胚体进行干燥、烧结处理;(6)将阳极气体接口密封后,将电解质胚体浸入到步骤(1)制得的阴极浆料,使阴极浆料填充到电解质胚体的阴极腔室中,然后取出电解质胚体进行干燥、烧结处理

11.优选的,步骤(1)中电解质浆料由包括改性陶瓷粉末、光引发剂及光敏树脂在内的材料制备而成,所述改性陶瓷粉末由包括陶瓷粉末、第一分散剂、酒精在内的材料混合、干燥制备而成。

12.优选的,步骤(1)中电解质浆料由以下重量份数的原料制备而成:陶瓷粉末:50-90份;第一分散剂:0.1-15份;光引发剂:0.1-5份;稀释剂:5-40份;光敏树脂:5-40份;酒精:1-50份。

13.优选的,所述电解质浆料由以下步骤制备得到:(a1)将陶瓷粉末、第一分散剂及酒精混合,制成悬浮液;(a2)将步骤(a1)制得的悬浮液烘干,研磨成粉状材料;(a3)将光敏树脂、光引发剂、稀释剂混合;(a4)将步骤(a2)制得的粉状材料加入到步骤(a3)的混合物中,混合即得。

14.优选的,所述陶瓷粉末包括钇稳定氧化锆(ysz)、二氧化铈(ceo2)、钆掺杂二氧化铈(gd-ceo2)、钇掺杂二氧化铈(y-ceo2)、钐掺杂二氧化铈(sm-ceo2)、氧化铋(bio2)及bio2基掺杂电解质、氧化钪稳定氧化锆(scsz)、sr或mg掺杂镓酸镧(lsgm)、lagao3基固体电解质、8ysz陶瓷粉末、srzro3、baceo3及bazro3中的至少一种。

15.优选的,所述第一分散剂包括磷酸钠、硅酸钠、柠檬酸钠、焦磷酸钠、乙二胺四乙酸钠(edia)、二乙酸钠(hedta)、聚丙烯酰胺、聚丙烯酸及其钠盐、羟甲基纤维素、聚乙烯醇、油酸(oa)、硬脂酸(sa)、脂肪醇聚氧乙烯醚(aeo)、磷酸十二烷醇酯铵、kh560及商用陶瓷类分散剂中的至少一种。

16.优选的,所述光引发剂包括光引发剂784、光引发剂184、光引发剂651、光引发剂369、光引发剂907、光引发剂819、光引发剂1173、光引发剂2959、tpo、mbf、omnipol tx、omnipol 910、iht-pi 389、苯基双(2,4,6-三甲基苯甲酰基)氧化膦及2-羟基-2-甲基-1-苯基-1-丙酮中的至少一种。

17.优选的,所述稀释剂包括丙烯酸烷基酯、丙烯酸羟基酯、带有环状结构或苯环的(甲基)丙烯酸酯、乙烯基活性稀释剂、乙二醇类二丙烯酸酯、丙二醇类二丙烯酸酯、三羟甲基丙烷三丙烯酸酯、丙烯酸异冰片酯(iboa)、季戊四醇四丙烯酸酯及二缩三羟甲基丙烷四丙烯酸酯中的至少一种。

18.优选的,所述光敏树脂包括4-丙烯酰吗啉(acmo)、丙烯酸月桂酯(la)、丙烯酸丁酯(ba)、丙烯酸异癸酯(ida)、丙烯酸羟乙酯(hea)、聚乙二醇二丙烯酸酯(pegda)、二缩乙二醇双丙烯酸酯(degda)、二丙二醇二丙烯酸酯(dpgda)、二缩三丙二醇二丙烯酸酯(tpgda)、己二醇二丙烯酸酯(hdda)、三乙二醇二丙烯酸酯(tegda)、乙氧化-三羟甲基丙烷三丙烯酸酯(tmpta)、乙氧化季戊四醇四丙烯酸酯(peta)及3(丙氧基)丙三醇三丙烯酸酯(gpta)中的至少一种。

19.优选的,步骤(1)中阳极浆料及阴极浆料由包括电极粉末、第二分散剂、溶剂、粘接剂、造孔剂及润湿剂在内的材料制备而成。

20.优选的,步骤(1)中阳极浆料及阴极浆料由以下重量份数的原料制备而成:电极粉末:30-70份;第二分散剂:0.1-10份;溶剂:30-60份;粘接剂:1-5份;造孔剂:0-15份;润湿剂:0.1-5份。

21.优选的,所述阳极浆料的电极粉末包括ni-ysz、nio-ysz、ni-gdc、nio-sdc、ce-ni/ysz、ni/cgo、ni/sdc、ceo2、cu-ceo2及abo3钙钛矿型氧化物(a位为la

3+

,sr

2+

,ca

2+

等金属离子,b位为ti

4+

,cr

3+

,fe

3+

,co

3+

,ni

3+

等过度金属离子)中的至少一种。

22.优选的,所述阴极浆料的电极粉末包括la(sr)mno3(lsm)、lsc、lsm-ysz、ln(sr)coo3、ln(sr)feo3、(la,co)feo4(lcf)、(lasr)cofe2o4(lscf)、(basr)cofeo4(bscf)、mn

1.5

co

1.5

o4及cuco2o4中的至少一种。

23.优选的,所述溶剂包括水、甲醇、乙醇、丙醇、丁醇、乙二醇、松油醇、甲苯、二甲苯、乙醚及丙酮中的至少一种。

24.优选的,所述第二分散剂包括聚丙烯酸(paa)、聚羧酸类聚分散剂、苯乙烯-马来酸酐共聚物(sma)、聚氧乙烯类衍生物、聚乙烯毗咯烷酮、商用分散剂darvan c-n、dolapix ce 64、duramax d3005、焦磷酸钠、硅酸钠、柠檬酸钠、乙二胺四乙酸钠(edia)、二乙酸钠(hedta)、聚丙烯酰胺、聚丙烯酸及其钠盐、羟甲基纤维素、聚乙烯醇、油酸(oa)、硬脂酸(sa)、脂肪醇聚氧乙烯醚(aeo)、kh560及商用陶瓷类分散剂中的至少一种。

25.优选的,所述粘接剂包括甲基纤维素及其衍生物、聚乙烯醇、聚乙烯亚胺、聚乙酸乙烯酯、聚乙烯醇缩丁醛酯、聚乙二醇及淀粉中的至少一种。

26.优选的,所述造孔剂包括淀粉、酒精、乙二醇、聚乙二醇(peg)、樟脑、聚甲基丙烯酸甲酯(pmma)、碳酸氢铵、尿素及聚乙烯吡咯烷酮(pvp)中的至少一种。

27.优选的,所述润湿剂为磺化油、肥皂、拉开粉、大豆卵磷脂、硫醇类、酰肼类和硫醇缩醛类,聚氧化乙烯烷化醚类、乳化硅油、多偏磷酸钠、聚氧乙烯聚氧丙烯季戊四醇醚、聚氢丙烯甘油醚、聚二甲基硅氧烷、聚醚改性有机硅及商用润湿剂中的至少一种。

28.优选的,所述电解质浆料中固相质量分数≥40%。

29.优选的,步骤(2)中设计电解质层结构,是采用三维建模软件如solidworks、ug、proe、materialise magics等,建立所需的三维模型。

30.优选的,步骤(3)中3d打印制备电解质生胚采用的技术包括光固化3d打印技术,sla或者dlp中的一种。

31.优选的,步骤(4)中所述阳极腔室与所述阴极腔室呈片状交错设置在所述电解质胚体上,所述阳极腔室及所述阴极腔室的厚度≤500μm,经过步骤(6)烧结后,形成以阳极层-电解质层-阴极层为最小重复单元的三维片层式一体化氧化物燃料电池堆,所述电解质层厚度≤300μm。

32.优选的,所述电解质胚体为以三重周期性最小曲面结构为最小单位叠加而成。

33.优选的,步骤(4)中所述脱脂的处理方法为将温度以0.1-1℃/min的速度升高到500-700℃,保温2-10h。

34.优选的,步骤(4)中所述烧结的处理方法为将温度以1-5℃/min的速度升高到1200-1500℃,保温1-5h。

35.优选的,步骤(5)中在将电解质胚体浸入到阳极浆料之前对电解质胚体表面进行改性处理,使得电解质陶瓷材料对电极浆料具有良好的润湿性。

36.优选的,步骤(5)及步骤(6)中的烧结温度为800-1500℃。

37.优选的,实际操作过程中,当阴极浆料烧结温度比阳极浆料的烧结温度高时,可以先将阳极气体接口密封后,将电解质胚体浸入到阴极浆料后取出煅烧,再将阴极气体接口密封后,将电解质胚体浸入到阳极浆料后取出煅烧。

38.本发明的有益效果是:

39.(1)本发明采用3d打印技术制备固体氧化物燃料电池堆的方法,通过高精度光固化3d打印技术,实现精细的电解质结构打印,同时一体化结构设计,采用阳极-电解质-阴极-阴极-电解质-阳极循环的层间配置,极大的减少了装配附件,同时解决高温密封难题;

40.(2)本发明采用3d打印技术制备固体氧化物燃料电池堆的方法,通过3d打印过程中,预留微小缝隙(阳极腔室及阴极腔室)再通过浆料填充的方式填充缝隙,直接利用酥松多孔的电极层结构来流通燃料气体(或氧气、空气),从而不需要额外的气体通道,同样的电堆体积下,有效活性面积成倍增加,从而有效提高燃料电池堆的能量密度及反应效率;

41.(3)本发明通过对组成电解质胚体的陶瓷材料进行表面改性,可提高阳极浆料及阴极浆料与电解质胚体的界面结合强度,使得电极材料不易脱落,从而有效提高燃料电池的电化学性能;

42.(4)本发明采用3d打印技术制备固体氧化物燃料电池堆的方法通过对电解质生胚进行特定参数的热处理,保证最终制得的电解质胚体具有较强的力学强度,防止裂纹的产生,从而能达到较好的骨架支撑效果;

43.(5)本发明采用3d打印技术制备固体氧化物燃料电池堆的方法可拓展成采用三重周期性最小曲面结构(tpms)叠加成电解质胚体,可以采用拓扑优化进行性能驱动的设计,不用局限于常规的sofc结构,比表面积有很大改进,有利于提高反应效率。

附图说明

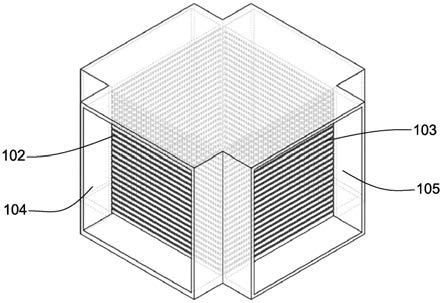

44.图1为本发明实施例1的固体氧化物燃料电池堆的示意图;

45.图2为本发明实施例1的固体氧化物燃料电池堆的半剖视图。

46.附图标记:

47.101.电解质层;102.阳极腔室;103.阴极腔室;104.阳极气体接口;105.阴极气体接口。

具体实施方式

48.下面结合附图对本发明做进一步的说明。

49.实施例1:

50.一种采用3d打印技术制备固体氧化物燃料电池堆的方法,包括以下步骤:

51.(1)制备电解质浆料、阳极浆料及阴极浆料;

52.其中电解质浆料由以下重量份数的原料制备而成:8ysz陶瓷粉末:80份;商用byk分散剂:3份;光引发剂tpo:0.1份;丙烯酸异癸酯:7份;乙氧化-三羟甲基丙烷三丙烯酸酯(光敏树脂):10份;酒精:30份;

53.电解质浆料的制备方法为:

54.(a1)将8ysz陶瓷粉末、商用byk分散剂及酒精混合,制成悬浮液;

55.(a2)将步骤(a1)制得的悬浮液烘干、研磨后,得到改性后的陶瓷粉状材料;

56.(a3)将乙氧化-三羟甲基丙烷三丙烯酸酯、丙烯酸异癸酯、光引发剂tpo混合;

57.(a4)将步骤(a2)制得的粉状材料加入到步骤(a3)的混合物中,混合即得;

58.其中阳极浆料及阴极浆料由以下重量份数的原料混合而成:电极粉末:50份;去离子水:48份;聚乙烯醇:1份;多偏磷酸钠:0.2份;改性聚醚硅:0.2份;阳极浆料中电极粉末为nio-ysz粉体(nio、8ysz按照质量比1:1混合);阴极浆料中电极粉末为lsm-ysz粉体(lsm、8ysz按照质量比1:1混合);

59.电解质浆料中固相质量分数约80%,阳极浆料和阴极浆料中固相质量分数约50%;

60.(2)设计电解质层结构,采用三维建模软件solidworks建立所需的三维模型,如图1及图2所示,电解质结构主体尺寸为20x20x20mm(不含气体接口),电解质层101有效厚度约200μm,电解质结构主体上设置有阳极腔室102及阴极腔室103,阳极腔室102与阴极腔室103呈片状交错设置在电解质结构上,阳极腔室102/阴极腔室103厚度约200μm,采用3d打印切片软件cura对stl文件进行切片处理,获得3d打印机可识别的打印文件;

61.(3)利用步骤(1)制得到的电解质浆料按照步骤(2)设计的电解质层结构利用dlp打印机打印电解质生胚;

62.(4)将电解质生胚清洗后,烘干,再进行脱脂、烧结后得到电解质胚体,其中脱脂的处理方法为将温度以0.5℃/min的速度升高到500℃,保温3h;烧结的处理方法为将温度以5℃/min的速度升高到1400℃,保温2h;成型后的电解质胚体上设置有阳极气体接口104、阴极气体接口105、阳极腔室102及阴极腔室103,其中阳极气体接口104与阳极腔室102连通,阴极气体接口105与阴极腔室103连通,阳极腔室102与阴极腔室103呈片状交错设置在电解质胚体上,电解质层101有效厚度/阳极腔室102/阴极腔室103厚度均约为200μm;

63.(5)将电解质胚体浸入到改性剂中对电解质胚体进行表面改性后取出,改性剂成份为浓硫酸:30%双氧水溶液=3:1,然后将阴极气体接口密封105后,将电解质胚体浸入到步骤(1)制得的阳极浆料,超声振动,使阳极浆料充分填充到电解质胚体的阳极腔室102中,然后取出电解质胚体,冷冻干燥后,经1400℃高温烧结,保温2h;

64.(6)将阳极气体接口104密封后,将电解质胚体浸入到步骤(1)制得的阴极浆料,超声振动,使阴极浆料填充到电解质胚体的阴极腔室103中,然后取出电解质胚体,冷冻干燥后,经1200℃高温烧结,保温1h,形成以阳极层-电解质层-阴极层为最小重复单元的三维片层式一体化氧化物燃料电池堆。

65.实施例2:

66.一种采用3d打印技术制备固体氧化物燃料电池堆的方法,包括以下步骤:

67.(1)制备电解质浆料、阳极浆料及阴极浆料;

68.其中电解质浆料由以下重量份数的原料制备而成:钪稳定氧化锆陶瓷粉末(ssz,具体成分(sc2o3)0.1(ceo2)0.01(zro2)0.89):70份;焦磷酸钠:4份;光引发剂819:0.1份;丙烯酸丁酯:6份;聚乙二醇二丙烯酸酯(光敏树脂):20份;酒精:30份;

69.电解质浆料的制备方法为:

70.(a1)将钪稳定氧化锆陶瓷粉末、焦磷酸钠及酒精混合,制成悬浮液;

71.(a2)将步骤(a1)制得的悬浮液烘干、研磨后,得到改性后的陶瓷粉状材料;

72.(a3)将聚乙二醇二丙烯酸酯、光引发剂819、丙烯酸丁酯混合;

73.(a4)将步骤(a2)制得的粉状材料加入到步骤(a3)的混合物中,混合即得;

74.其中阳极浆料及阴极浆料由以下重量份数的原料混合而成:电极粉末:50份;焦磷酸钠:3份;纯水:46份;聚乙烯醇:1份;大豆卵磷脂:0.2份;阳极浆料中电极粉末为nio-sdc粉体;阴极浆料中电极粉末为lsc(la0.6sr0.4coo3)粉体;

75.电解质浆料中固相质量分数约70%,阳极浆料和阴极浆料中固相质量分数约50%;

76.(2)设计电解质层结构,采用三维建模软件solidworks建立所需的三维模型,电解质结构主体尺寸为20x20x20mm(不含阳极气体接口及阴极气体接口),电解质层有效厚度约150μm,电解质结构主体上设置有阳极腔室及阴极腔室,阳极腔室与阴极腔室呈片状交错设置在电解质结构上,阳极腔室/阴极腔室厚度约150μm,采用3d打印切片软件cura对stl文件进行切片处理,获得3d打印机可识别的打印文件;

77.(3)利用步骤(1)制得到的电解质浆料按照步骤(2)设计的电解质层结构利用dlp打印机打印电解质生胚;

78.(4)将电解质生胚清洗后,烘干,再进行脱脂、烧结后得到电解质胚体,其中脱脂的处理方法为将温度以0.5℃/min的速度升高到500℃,保温3h;烧结的处理方法为将温度以5℃/min的速度升高到1400℃,保温2h;成型后的电解质胚体上设置有阳极气体接口、阴极气体接口、阳极腔室及阴极腔室,其中阳极气体接口与阳极腔室连通,阴极气体接口与阴极腔室连通,阳极腔室与阴极腔室呈片状交错设置在电解质胚体上,电解质层有效厚度/阳极腔室/阴极腔室厚度均约为150μm;

79.(5)将电解质胚体浸入到改性剂中对电解质胚体进行表面改性后取出,改性剂成份为浓硫酸:30%双氧水溶液=3:1,然后将阴极气体接口密封后,将电解质胚体浸入到步骤(1)制得的阳极浆料,超声振动,使阳极浆料充分填充到电解质胚体的阳极腔室中,然后取出电解质胚体,冷冻干燥后,经1250℃高温烧结,保温1h;

80.(6)将阳极气体接口密封后,将电解质胚体浸入到步骤(1)制得的阴极浆料,超声振动,使阴极浆料填充到电解质胚体的阴极腔室中,然后取出电解质胚体,冷冻干燥后,经1200℃高温烧结,保温2h,形成以阳极层-电解质层-阴极层为最小重复单元的三维片层式一体化氧化物燃料电池堆。

81.实施例3:

82.一种采用3d打印技术制备固体氧化物燃料电池堆的方法,包括以下步骤:

83.(1)制备电解质浆料、阳极浆料及阴极浆料;

84.其中电解质浆料由以下重量份数的原料制备而成:氧化钪稳定氧化锆粉末(scsz):75份;磷酸十二烷醇酯铵:5份;光引发剂819:0.1份;iboa:10份;peta:10份;酒精:30份;

85.电解质浆料的制备方法为:

86.(a1)将氧化钪稳定氧化锆粉末、磷酸十二烷醇酯铵及酒精混合,制成悬浮液;

87.(a2)将步骤(a1)制得的悬浮液烘干、研磨后,得到改性后的陶瓷粉状材料;

88.(a3)将光敏树脂iboa、peta、光引发剂819混合;

89.(a4)将步骤(a2)制得的粉状材料加入到步骤(a3)的混合物中,混合即得;

90.其中阳极浆料及阴极浆料由以下重量份数的原料混合而成:电极粉末:40份;磷酸十二烷醇酯铵:4份;乙醇:45份;聚乙烯醇缩丁醛酯:1份;淀粉:10份;磺化油:0.2份;阳极浆料中电极粉末为cu-ceo2复合粉体;阴极浆料中电极粉末为镧锶钴铁(lscf);

91.电解质浆料中固相质量分数约75%、阳极浆料和阴极浆料中固相质量分数约40%;

92.(2)设计电解质层结构,采用三维建模软件solidworks建立所需的三维模型,电解质结构主体尺寸为20x20x20mm(不含阳极气体接口及阴极气体接口),电解质层有效厚度约100μm,电解质结构主体上设置有阳极腔室及阴极腔室,阳极腔室与阴极腔室呈片状交错设置在电解质结构上,阳极腔室/阴极腔室厚度约100μm,采用3d打印切片软件cura对stl文件进行切片处理,获得3d打印机可识别的打印文件;

93.(3)利用步骤(1)制得到的电解质浆料按照步骤(2)设计的电解质层结构利用dlp打印机打印电解质生胚;

94.(4)将电解质生胚清洗后,烘干,再进行脱脂、烧结后得到电解质胚体,其中脱脂的处理方法为将温度以0.2℃/min的速度升高到600℃,保温2h;烧结的处理方法为将温度以5℃/min的速度升高到1450℃,保温5h;成型后的电解质胚体上设置有阳极气体接口、阴极气体接口、阳极腔室及阴极腔室,其中阳极气体接口与阳极腔室连通,阴极气体接口与阴极腔室连通,阳极腔室与阴极腔室呈片状交错设置在电解质胚体上,电解质层有效厚度/阳极腔室/阴极腔室厚度均约为100μm;

95.(5)将电解质胚体浸入到改性剂中对电解质胚体进行表面改性后取出,改性剂成份为浓硫酸:30%双氧水溶液=3:1,将阳极气体接口密封后,将电解质胚体浸入到步骤(1)制得的阴极浆料,超声振动,使阴极浆料填充到电解质胚体的阴极腔室中,然后取出电解质胚体,冷冻干燥后,经1100℃高温烧结,保温2h;

96.(6)将阴极气体接口密封后,将电解质胚体浸入到步骤(1)制得的阳极浆料,超声振动,使阳极浆料填充到电解质胚体的阳极腔室中,然后取出电解质胚体,冷冻干燥后,经800℃高温烧结,保温1h,形成以阳极层-电解质层-阴极层为最小重复单元的三维片层式一体化氧化物燃料电池堆。

97.实施例4:

98.一种采用3d打印技术制备固体氧化物燃料电池堆的方法,与实施例1的不同之处在于,组成该燃料电池堆的电解质胚体为以三重周期性最小曲面结构为最小单位叠加而成。

99.相比于现有的平板式sofc或管状sofc,本发明提出的采用3d打印技术制备固体氧化物燃料电池堆的方法可制备三维片层式一体化电解质支撑高能量密度固体氧化物燃料电池堆,极大程度减少额外附件,极大程度提高燃料电池单位质量功率密度;通过大比表面积的优化设计,可以提高能源转换效率;此外,由于电池堆一体成型、密封面的大幅度减少保证了电池堆具有较高的可靠性、稳定性。

100.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,

均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1