一种火花塞绝缘陶瓷等离子体多自由度动态薄膜沉积方法

1.本发明涉及火花塞技术领域,尤其涉及一种火花塞绝缘陶瓷等离子体多自由度动态薄膜沉积方法。

背景技术:

2.火花塞是发动机的核心部件,其性能关系到汽车的启动、输出功率、排放以及工作稳定性。火花塞长期工作在高温、高压的极端环境下,易造成绝缘陶瓷表面积碳引起点火性能下降,一方面导致发动机动力不足、抖动、熄火甚至无法启动,为汽车平稳安全运行带来威胁;另一方面导致油气混合物燃烧不充分,大量有毒有害物质排放到空气中,严重污染环境。因此亟待一种措施来有效抑制绝缘陶瓷沿面耐压性能下降,从而提高火花塞点火性能,延长其使用寿命,增强汽车运行的稳定性和安全性。

3.传统的增强火花塞抗积碳能力的方法主要存在以下缺点:

4.1)改进火花塞电极结构不仅会增加设计生产的工艺复杂性和经济成本,同时也不能从根本上解决积碳问题,只能稍微延长火花塞的工作寿命。

5.2)调整点火和喷油控制策略不仅会增加汽车点火控制系统的复杂性,还会不可避免地降低发动机的输出扭矩和功率。

6.3)离线清洁表面积碳不仅会破坏绝缘陶瓷表面,还不能保证清洁后火花塞点火性能的一致性,极易损坏发动机。

7.4)真空离子镀膜法形成功能膜的催化分解的效率还有待提高,且处理条件苛刻,设备运行成本高,难以实现工业大规模连续处理。

8.5)现有的等离子体处理方法在动态处理过程中未考虑火花塞绝缘陶瓷复杂的外形参数,无法保证处理每个点的处理距离一致,难以实现均匀处理。另外由于陶瓷表面清洗不彻底、含硅薄膜以有机成分为主,导致薄膜机械稳定性较差。

9.为此,我们提出一种火花塞绝缘陶瓷等离子体多自由度动态薄膜沉积方法来解决上述问题。

技术实现要素:

10.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种火花塞绝缘陶瓷等离子体多自由度动态薄膜沉积方法,该方法利用含硅成分的等离子体射流改变表面微观结构和化学成分,降低绝缘陶瓷的表面极性,多自由度机械臂和旋转电机配合使用保障处理工艺的均匀性,最终提高火花塞的抗积碳能力。

11.为了实现上述目的,本发明采用了如下技术方案:

12.一种火花塞绝缘陶瓷等离子体多自由度动态薄膜沉积方法,包括以下步骤:

13.s1、火花塞绝缘陶瓷表面初步清洁处理;

14.s2、火花塞绝缘陶瓷固定于旋转电机并保持静止,利用机械臂对其进行形状扫描;

15.s3、射流反应器中通入ar/o2混合工作气体,接通高压电源,产生射流放电,测量体

羽长度,并结合形状扫描数据和体羽长度数据合理规划机械臂运行路径;

16.s4、启动旋转电机和机械臂,进入清洗工作模式,机械臂带动射流反应器对陶瓷表面进行深层次清洁处理120s;清洗结束后,关闭电源,终止通气,停止电机,机械臂回归原点;

17.s5、保持电机和机械臂静止,反应器中通入ar/o2混合工作气体和含硅媒质,启动高压电源,产生射流放电,再次测量体羽长度,并重新规划机械臂运行路径;

18.s6、启动旋转电机和机械臂,进入薄膜沉积工作模式,机械臂带动射流反应器对陶瓷表面动态处理120s;处理结束后,关闭电源,终止通气,停止电机,机械臂回归原点。

19.在上述的火花塞绝缘陶瓷等离子体多自由度动态薄膜沉积方法中,所述步骤s1中处理前火花塞绝缘陶瓷表面先经过酒精擦洗,再置于超声波清洗机中使用去离子水清洗,最后置于烘干机中干燥处理30分钟,去除陶瓷表面灰尘和附着力较弱的污垢。

20.在上述的火花塞绝缘陶瓷等离子体多自由度动态薄膜沉积方法中,所述步骤s2中火花塞绝缘陶瓷初步清洁处理完成后,将之固定在动态改性平台中的旋转电机上,启动多自由度机械臂扫描陶瓷表面,获得陶瓷形状参数,记录数据,最后机械臂回归原点。

21.在上述的火花塞绝缘陶瓷等离子体多自由度动态薄膜沉积方法中,所述动态改性平台包括机械系统、处理系统、高压驱动电路、机械臂与旋转电机驱动电路、气路、控制系统以及数据采集系统。

22.在上述的火花塞绝缘陶瓷等离子体多自由度动态薄膜沉积方法中,所述机械系统包括多自由度机械臂和旋转电机并配合使用以实现对绝缘陶瓷表面动态均匀处理;所述多自由度机械臂一侧设置有与其连接的机械臂控制器和机械臂驱动器,所述处理系统为针环电极射流反应器;所述高压驱动电路包括纳秒脉冲电源以及相关连接电路并用于驱动射流反应器。

23.在上述的火花塞绝缘陶瓷等离子体多自由度动态薄膜沉积方法中,所述直流驱动电路包括多自由度机械臂、旋转电机、气体流量计、控制系统以及数据采集系统的直流电源;所述气路包括主气路氩气、氧气以及辅气路氩气通过鼓泡法携带含硅媒质,所述含硅媒质为薄膜形成提供低极性含硅基团;所述控制系统控制机械臂运行路径、旋转电机转速、以及气路气体流量的大小;所述数据采集系统通过位移传感器和光纤传感器分别采集绝缘陶瓷形状数据和射流体羽长度数据。

24.在上述的火花塞绝缘陶瓷等离子体多自由度动态薄膜沉积方法中,所述步骤s3中打开主气路氩气和氧气,流速分别为1l/min和1ml/min,经过混气腔充分混合后通入射流反应器,通气5s后,待反应器内空气排尽,启动纳秒脉冲电源,产生射流放电,利用原点位置的光纤传感器测量射流体羽长度。

25.在上述的火花塞绝缘陶瓷等离子体多自由度动态薄膜沉积方法中,所述纳秒脉冲电源参数包括电源电压12kv,频率5khz,上升沿50ns,下降沿50ns以及脉宽时间800ns。

26.在上述的火花塞绝缘陶瓷等离子体多自由度动态薄膜沉积方法中,所述步骤s5中在保持电机和机械臂静止时,同时打开氩气、氧气和含硅媒质,流速分别为1l/min、1ml/min和1.3ml/min,经过混气腔充分混合后通入射流反应器,5s后,待反应器内空气排尽,启动纳秒脉冲电源,利用原点位置的光纤传感器再次测量射流体羽长度,结合形状扫描获得的形状参数和射流体羽长度再次规划机械臂运行路径,使射流动态处理时始终保持体羽尖端与

陶瓷表面接触。

27.与现有技术相比,本一种火花塞绝缘陶瓷等离子体多自由度动态薄膜沉积方法的优点在于:

28.1、本发明提供了一种能够增强火花塞绝缘陶瓷抗积碳能力的等离子体表面薄膜沉积方法,该方法利用在工作气体氩气中混入氧气,一方面在清洗工作模式下可以提高清洗效果,另一方面在薄膜沉积工作模式下,利用氩气、氧气与含硅媒质混合的等离子体射流在陶瓷表面沉积含硅无机薄膜,降低绝缘陶瓷表面极性的同时,提高薄膜机械稳定性;此外,采用多自由度机械臂和旋转电机配合,分别在清洗模式和薄膜沉积模式下获取射流体羽长度,结合陶瓷形状扫描,控制机械臂运行路径,实现对火花塞绝缘陶瓷的动态处理,保持处理距离的一致性,进而保障薄膜沉积的均匀性。

29.2、本发明相比于传统的火花塞结构优化、点火和喷油方式优化、火花塞表面清洁等方法,本发明利用等离子体在绝缘陶瓷表面发生物理刻蚀和化学沉积,改变其表面物化特性,从根本上解决了火花塞表面积碳引起点火性能下降的问题;相比于现有的等离子体改性方法,本发明利用传感器对待处理火花塞绝缘陶瓷形状扫描和对射流体羽长度测量,将二者信息融合规划机械臂运行路径,保证动态处理过程中体羽与待处理火花塞绝缘陶瓷相对位置的一致性,从而提高改性处理的均匀性以及方法对于不同型号和尺寸火花塞的通用性;另外,相比于现有的等离子体改性方法,本发明在工作气体中加入氧气,提高清洁处理效果,并且提高绝缘陶瓷表面沉积薄膜的无机成分含量,从而提高沉积薄膜的稳定性。

附图说明

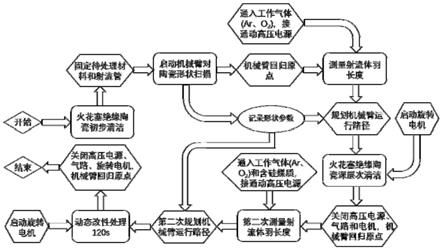

30.图1为本发明提出的一种火花塞绝缘陶瓷等离子体多自由度动态薄膜沉积方法的方法结构图;

31.图2为本发明提出的一种火花塞绝缘陶瓷等离子体多自由度动态薄膜沉积方法的机械臂对陶瓷形状扫描示意图;

32.图3为本发明提出的一种火花塞绝缘陶瓷等离子体多自由度动态薄膜沉积方法的薄膜沉积模式示意图;

33.图4为本发明提出的一种火花塞绝缘陶瓷等离子体多自由度动态薄膜沉积方法的方法步骤图。

34.图中,100多自由度机械臂、200旋转电机、300射流反应器、400气体流量计、500含硅煤质、600机械臂控制器、700机械臂驱动器。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

36.实施例

37.参照图1-4,一种火花塞绝缘陶瓷等离子体多自由度动态薄膜沉积方法,包括以下步骤:

38.s1、火花塞绝缘陶瓷表面初步清洁处理;

39.s2、火花塞绝缘陶瓷固定于旋转电机并保持静止,利用机械臂对其进行形状扫描;

40.s3、射流反应器中通入ar/o2混合工作气体,接通高压电源,产生射流放电,测量体羽长度,并结合形状扫描数据和体羽长度数据合理规划机械臂运行路径;

41.s4、启动旋转电机和机械臂,进入清洗工作模式,机械臂带动射流反应器对陶瓷表面进行深层次清洁处理120s;清洗结束后,关闭电源,终止通气,停止电机,机械臂回归原点;

42.s5、保持电机和机械臂静止,反应器中通入ar/o2混合工作气体和含硅媒质,启动高压电源,产生射流放电,再次测量体羽长度,并重新规划机械臂运行路径;

43.s6、启动旋转电机和机械臂,进入薄膜沉积工作模式,机械臂带动射流反应器对陶瓷表面动态处理120s;处理结束后,关闭电源,终止通气,停止电机,机械臂回归原点。

44.利用等离子体在火花塞绝缘陶瓷表面发生物理刻蚀和化学沉积,改变其表面的物化特性,降低表面极性,从而增强火花塞抗积碳能力,解决火花塞因积碳引起点火性能下降的问题。

45.其中,步骤s1中处理前火花塞绝缘陶瓷表面先经过酒精擦洗,再置于超声波清洗机中使用去离子水清洗,最后置于烘干机中干燥处理30分钟,去除陶瓷表面灰尘和附着力较弱的污垢,在改性处理前进行了两次清洁处理,初步清洁处理去除陶瓷表面灰尘和附着力较弱的污垢,深层次处理通过等离子体刻蚀和活性物质强氧化性清除陶瓷表面难以去除的污染物。

46.其中,步骤s2中火花塞绝缘陶瓷初步清洁处理完成后,将之固定在动态改性平台中的旋转电机上,启动多自由度机械臂扫描陶瓷表面,获得陶瓷形状参数,记录数据,最后机械臂回归原点。

47.进一步的,动态改性平台包括机械系统、处理系统、高压驱动电路、机械臂与旋转电机驱动电路、气路、控制系统以及数据采集系统,具体的,机械系统包括多自由度机械臂100和旋转电机200并配合使用以实现对绝缘陶瓷表面动态均匀处理,多自由度机械臂100一侧设置有与其连接的机械臂控制器600和机械臂驱动器700,保证多自由度机械臂的正常使用,处理系统为针环电极射流反应器300;高压驱动电路包括纳秒脉冲电源以及相关连接电路并用于驱动射流反应器300,更具体的,直流驱动电路包括多自由度机械臂100、旋转电机200、气体流量计400、控制系统以及数据采集系统的直流电源;气路包括主气路氩气、氧气以及辅气路氩气通过鼓泡法携带含硅媒质500,其中,氩气为工作气体,氧气添加一方面增加具有强氧化性的氧原子含量,提高绝缘陶瓷深层次清洁处理效果,另一方面可以提高绝缘陶瓷表面沉积薄膜的无机成分含量,从而提高膜的稳定性。含硅媒质为薄膜形成提供低极性含硅基团。

48.进一步的,控制系统控制机械臂运行路径、旋转电机200转速、以及气路气体流量的大小;数据采集系统通过位移传感器和光纤传感器分别采集绝缘陶瓷形状数据和射流体羽长度数据,利用机械臂上的扫描传感器获得火花塞绝缘陶瓷形状参数,并利用机械臂原点位置的光纤传感器两次测量射流体羽长度,并进行了两次机械臂运行路径规划,可以在深层次清洁处理和动态改性处理时始终保持体羽尖端与陶瓷表面接触,避免含硅媒质添加造成体羽长度变化,影响表面处理均匀性;另外机械臂与旋转电机200配合使用,可以实现对不同型号的火花塞绝缘陶瓷改性处理,提高通用性。

49.其中,步骤s3中打开主气路氩气和氧气,流速分别为1l/min和1ml/min,经过混气

腔充分混合后通入射流反应器,通气5s后,待反应器内空气排尽,启动纳秒脉冲电源,产生射流放电,利用原点位置的光纤传感器测量射流体羽长度,具体的,纳秒脉冲电源参数包括电源电压12kv,频率5khz,上升沿50ns,下降沿50ns以及脉宽时间800ns。

50.其中,步骤s5中在保持电机和机械臂静止时,同时打开氩气、氧气和含硅媒质,流速分别为1l/min、1ml/min和1.3ml/min,经过混气腔充分混合后通入射流反应器,5s后,待反应器内空气排尽,启动纳秒脉冲电源,利用原点位置的光纤传感器再次测量射流体羽长度,结合形状扫描获得的形状参数和射流体羽长度再次规划机械臂运行路径,使射流动态处理时始终保持体羽尖端与陶瓷表面接触,利用传感器对待处理火花塞绝缘陶瓷形状扫描和对射流体羽长度测量,合理规划机械臂运行路径,提高改性处理的均匀性以及方法的通用性,相比于传统的火花塞结构优化、点火和喷油方式优化、火花塞表面清洁等方法,本发明利用等离子体在绝缘陶瓷表面发生物理刻蚀和化学沉积,改变其表面物化特性,从根本上解决了火花塞表面积碳引起点火性能下降的问题。

51.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1