电池壳体集成型分析物检测器件的制作方法

电池壳体集成型分析物检测器件

1.相关申请的交叉引用

2.本技术要求以下专利申请的权益并要求其优先权:2021年9月27日提交的pct专利申请,申请号为pct/cn2021/120856。

技术领域

3.本发明主要涉及医疗器械领域,特别涉及一种电池壳体集成型分析物检测器件。

背景技术:

4.正常人身体中的胰腺可自动监测人体血液中的葡萄糖含量,并自动分泌所需的胰岛素/胰高血糖素。而糖尿病患者胰腺的功能出现异常状况,无法正常分泌人体所需胰岛素。因此糖尿病是人体胰腺功能出现异常而导致的代谢类疾病,糖尿病为终身疾病。目前医疗技术尚无法根治糖尿病,只能通过稳定血糖来控制糖尿病及其并发症的发生和发展。

5.糖尿病患者在向体内注射胰岛素之前需要检测血糖。目前多数的检测手段可以对血糖连续检测,并将血糖数据实时发送至远程设备,便于用户查看,这种检测方法称为连续葡萄糖检测(continuous glucose monitoring,cgm)。该方法需要检测装置贴在皮肤表面,将其携带的探头刺入皮下的组织液完成检测。

6.现有技术的分析物检测器件采用纽扣电池供电,分析物检测器件的形状、尺寸受制于纽扣电池的形状、尺寸,增加了器件进一步小型化设计的难度,其次,纽扣电池储存的电容量有限,无法满足分析物检测器件长时间的工作需求。

7.因此,现有技术亟需一种电池体积更小、容量更大的电池壳体集成型分析物检测器件。

技术实现要素:

8.本发明实施例公开了一种电池壳体集成型分析物检测器件,在外壳体内设置电池腔,腔壳包括上盖体和下壳体,上盖体与上外壳体一体成型和/或下壳体与下外壳体一体成型,在腔壳内设置隔膜、电解液、正极极片、负极极片和导电片,腔壳内还设置有电解液隔绝层,以形成电池、外壳一体化的高集成型分析物检测器件,分析物检测器件的形状、尺寸不再受制于纽扣电池的形状、尺寸,电池、外壳一体化后,电池可利用空间更多,占用体积变小,满足分析物检测器件小型化设计需求。

9.本发明公开了一种电池壳体集成型分析物检测器件,包括:外壳,外壳包括上外壳体和下外壳体,在下外壳体内设置有电路板和电池腔,在上外壳体上设置有传感器;电路板上设置有发射器天线,用于与外界设备通信;电池腔包括腔壳、隔膜、电解液、正极极片、负极极片和导电体,腔壳包括上盖体和下壳体,上盖体和下壳体满足以下至少一种结构:

10.①

下壳体与下外壳体一体成型;

11.②

上盖体与上外壳体一体成型。

12.根据本发明的一个方面,腔壳内设置有电解液隔绝层。

13.根据本发明的一个方面,电解液隔绝层为tpe或pet材质。

14.根据本发明的一个方面,电解液隔绝层为涂覆在腔壳内壁的薄膜。

15.根据本发明的一个方面,电解液隔绝层薄膜厚度为300-500um。

16.根据本发明的一个方面,电解液隔绝层为独立于腔壳的封闭壳体。

17.根据本发明的一个方面,导电片的一端端部a与正极极片或负极极片固定连接,导电片的另一端端部b穿过下壳体与电路板电连接。

18.根据本发明的一个方面,在导电片与下壳体的连接处、上盖体与下壳体的连接处涂覆有绝缘密封胶。

19.根据本发明的一个方面,绝缘密封胶为热熔胶或硅胶中的一种。

20.根据本发明的一个方面,导电片的端部b通过焊锡或者锡膏与电路板固定连接。

21.根据本发明的一个方面,上外壳体或下外壳体的材料为pe、pp、hdpe、pvc、abs、pmma、pc、pps或pu中的一种。

22.根据本发明的一个方面,传感器包括体内部分和体外部分,体内部分相对于体外部分弯折。

23.根据本发明的一个方面,体外部分平铺在上外壳体内,体内部分穿过上外壳体到外部。

24.根据本发明的一个方面,体外部分与电路板电连接。

25.根据本发明的一个方面,电路板形状与下外壳体和下壳体的形状相适应。

26.根据本发明的一个方面,在上外壳体的外侧设置有粘性贴片,用于粘贴在用户皮肤表面。

27.与现有技术相比,本发明的技术方案具备以下优点:

28.本发明公开的电池壳体集成型分析物检测器件中,在外壳内设置电池腔,电池腔包括腔壳、隔膜、电解液、正极极片、负极极片和导电片,腔壳内部还设置有电解液隔绝层,组成外壳、电池一体化的结构,分析物检测器件的形状与尺寸不再受制于纽扣电池壳的形状与尺寸,可以根据分析物检测器件的小型化设计需求,对电池腔的形状和尺寸进行优化设计,以提升用户体验。

29.进一步的,外壳、电池一体化的结构设计,能充分利用检测器件的有用空间,在分析物检测器件整体体积变小的前提下,电池腔内能够填充更多的活性物质,从而使得电池腔的电量相比于纽扣电池有所增加,增加了分析物检测器件续航时间。

30.进一步的,下壳体与下外壳体一体成型和/或上盖体与上外壳体一体成型,下壳体和上盖体的连接处涂覆有绝缘密封胶,腔内形成良好的密封环境,可以防止电解液泄漏,以及外界空气进入到腔壳内。

31.进一步的,电解液隔绝层为tpe或pet材质,可以有效防止电解液对腔壳造成腐蚀。

32.进一步的,电路板形状与下外壳体和下壳体的形状相适应,对电路板的形状进行设计,电路板可填充下外壳体和下壳体间的空间,提高了外壳的内部空间利用率,从而减小了外壳的尺寸,有利于分析物检测器件的小型化设计。

33.进一步的,传感器体外部分相对于体内部分弯折,体外部分平铺在上外壳体内,体内部分穿过上外壳体到外部,可以减少传感器的高度,从而减少了外壳的厚度,有利于分析物检测器件的小型化设计。

附图说明

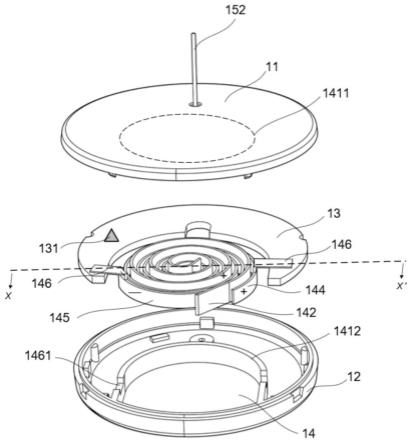

34.图1a为根据本发明第一实施例电池壳体集成型分析物检测器件的爆炸结构图;

35.图1b为根据本发明第一实施例电池壳体集成型分析物检测器件另一个方向的爆炸结构图;

36.图2为根据本发明第一实施例电池腔的x-x’剖面结构示意图;

37.图3为根据本发明实施例正极极片的电化学阻抗谱对比图;

38.图4a-图4c为根据本发明第一实施例电路板的形状示意图;

39.图5a为根据本发明第二实施例电池壳体集成型分析物检测器件的爆炸结构图;

40.图5b为根据本发明第二实施例电池壳体集成型分析物检测器件另一个方向的爆炸结构图;

41.图5c为根据本发明第二实施例电极极片位于电池腔内的结构示意图;

42.图6为根据本发明第二实施例电池腔的y-y’剖面结构示意图。

具体实施方式

43.如前所述,现有技术分析物检测器件的形状和尺寸受制于纽扣电池壳体的形状和尺寸,增加了器件进一步小型化设计的难度。

44.为了解决该问题,本发明提供了一种电池壳体集成型分析物检测器件,外壳内设置有电池腔,电池腔包括腔壳、隔膜、电解液、正极极片、负极极片和导电片,腔壳内部还设置有电解液隔绝层,组成电池、外壳一体化的结构,分析物检测器件的形状与尺寸不再受制于纽扣电池壳的形状与尺寸,可以根据分析物检测器件的小型化设计需求,对电池腔的形状和尺寸进行优化设计,以提升用户体验。

45.现在将参照附图来详细描述本发明的各种示例性实施例。应理解,除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不应被理解为对本发明范围的限制。

46.此外,应当理解,为了便于描述,附图中所示出的各个部件的尺寸并不必然按照实际的比例关系绘制,例如某些单元的厚度、宽度、长度或距离可以相对于其他结构有所放大。

47.以下对示例性实施例的描述仅仅是说明性的,在任何意义上都不作为对本发明及其应用或使用的任何限制。这里对于相关领域普通技术人员已知的技术、方法和装置可能不作详细讨论,但在适用这些技术、方法和装置情况下,这些技术、方法和装置应当被视为本说明书的一部分。

48.应注意,相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义或说明,则在随后的附图说明中将不需要对其进行进一步讨论。

49.第一实施例

50.图1a为本发明第一实施例电池壳体集成型分析物检测器件的爆炸结构图;图1b为本发明第一实施例电池壳体集成型分析物检测器件另一方向的爆炸结构图;图2为本发明第一实施例电池腔的x-x’剖面结构示意图。

51.结合参考图1a、图1b和图2。检测器件包括外壳10、电路板13、电池腔14和传感器15。外壳10包括上外壳体11和下外壳体12,电路板13和电池腔14设置在下外壳体12上,传感

器15设置在上外壳体11上。

52.在本发明实施例中,检测器件的外壳10采用pe、pp、hdpe、pvc、abs、pmma、pc、pps或pu中的一种材料,上述材料的密度低,可以减轻检测器件的重量,提升用户体验。

53.在本发明实施例中,电池腔14的腔壳141包括上盖体1411和下壳体1412。下壳体1412的底部为下外壳体12的一部分,下壳体1412的侧壁凸起于下外壳体12,并朝向上外壳体11,形成下壳体1412与下外壳体12一体成型的结构。

54.在本发明优选实施例中,下壳体1412与下外壳体12的材料一致,便于加工时一体注塑成型。

55.在本发明实施例中,上盖体1411为上外壳体11的一部分,形成上盖体1411与上外壳体11一体成型的结构。

56.在本发明优选实施例中,上盖体1411与上外壳体11的材料一致,便于加工时一体注塑成型。

57.在本发明实施例中,下壳体1412与下外壳体12、上盖体1411与上外壳体11可同时一体注塑成型,也可分别一体注塑成型。分别一体注塑成型时,例如,下壳体1412与下外壳体12一体注塑成型时,上盖体1411为独立于上外壳体11的盖体;再例如,上盖体1411与上外壳体11一体注塑成型时,下壳体1412为独立于下外壳体12的腔壳。

58.在本发明优选实施例中,下壳体1412与下外壳体12、上盖体1411与上外壳体11同时一体注塑成型,更适应于分析物检测器件的小型化设计。

59.在本发明实施例中,由于塑料材质的上盖体1411和下壳体1412,例如pe(聚乙烯)、pp(聚丙烯)、pc(聚碳酸酯),容易被电解液腐蚀,因此还需要在上盖体1411和下壳体1412的内侧设置一层电解液隔绝层147。

60.在本发明实施例中,电解液隔绝层147为tpe(丁基橡胶)或pet(聚对苯二甲酸乙二醇酯),tpe是热塑性弹性体材料,加工性强,pet材料本身作为电解液的盛放容器,能有效隔绝电解液对腔壳和电路器件的腐蚀。

61.在本发明实施例中,电解液隔绝层147可以是通过沉积法或溶液法涂覆在上盖体1411和下壳体1412内侧的薄膜,也可以是一层单独的封闭壳体。

62.在本发明优选实施例中,电解液隔绝层147为300-500um厚度的薄膜。电解液隔绝层147的厚度过小膜材会被电解液浸润和软化,长时间后会导致膜材老化,厚度过大会占用腔室内部空间。在本发明更优选实施例中,电解液隔绝层147的厚度为400um。

63.在本发明实施例中,电池腔14内还设置有隔膜142、电解液143、正极极片144、负极极片145和导电片146,正极极片144和负极极片145浸润在电解液143中,中间被隔膜142隔开。

64.在本发明实施例中,隔膜142、正极极片144和负极极片145为卷绕结构,隔膜142位于正极极片144和负极极片145之间。参考图2,在电池腔剖面图中,隔膜142的两端分别抵住电解液隔绝层147,以将负极极片145和正极极片144完全隔离。

65.在本发明其他实施例中,隔膜142、正极极片144和负极极片145还可以是层叠结构。

66.在本发明实施例中,电解液143的溶质为锂盐,如高氯酸锂(liclo4)、六氟磷酸锂(lipf6)、四氟硼酸锂(libf4)中的一种。溶剂为碳酸乙烯酯、碳酸丙烯酯、碳酸二乙酯、碳酸

二甲酯、碳酸甲乙酯、五氟化磷、氢氟酸、乙醚、乙烯碳酸酯、丙烯碳酸酯、二乙基碳酸酯中的一种。在本发明优选实施例中,溶剂选用有机溶剂,如乙醚、乙烯碳酸酯、丙烯碳酸酯、二乙基碳酸酯中的一种。

67.在本发明实施例中,正极极片144的主要材料为二氧化锰,并由以下制作工艺制得:

68.①

对电解二氧化锰、导电剂、粘结剂进行筛分,可以通过筛网或者气流分级机完成,选取粒度小于200um的电解二氧化锰颗粒,置于石英舟中,并在烧结炉中进行热处理,温度加热至200℃,持续4h。这一步骤的目的是为了使电解二氧化锰失去部分结合水,x射线衍射峰发生位移,晶面间距减小,mn-o键合力增强,从而使得电解二氧化锰放电容量增强。

69.②

将步骤

①

中的电解二氧化锰降温至60℃以下后,用电子天平分别称取9g电解二氧化锰、0.5g粒度小于200um的导电剂和0.5g粒度小于200um的粘结剂,置于研磨皿中,充分搅拌混合后,进行手工或者电动研磨,得到10g研磨混合物,并使得研磨混合物可以通过300目(粒度48um)的筛网。这一步骤的目的是保证混料的均匀性,避免出现导电剂、添加剂分散不均匀的现象。

70.在本发明其他实施例中,电解二氧化锰、导电剂和粘结剂按质量配比不仅限于上述份额,其质量份额可分别按80%-96%、2%-10%和2%-10%进行配比。

71.在本发明优选实施例中,导电剂可以为导电炭黑、石墨、super p或碳纳米管中的一种或多种。

72.在本发明优选实施例中,粘结剂可以为pvdf(聚偏氟乙烯)、聚四氟乙烯、聚丙烯酸钠中的一种或多种。

73.③

将研磨混合物置于真空烘箱中,加热到65℃,持续5h,烘干混合物中可能存在的水分,保证样品干燥,得到正极混合物。

74.④

在干燥的玻璃瓶中滴加10g的nmp(n-甲基吡咯烷酮)溶剂,然后将正极混合物缓慢添加到玻璃瓶中,并用磁力搅拌器搅拌,持续3h,保证混料均匀,得到固含量为50%的正极浆料。这一步骤的目的是保证正极浆料中各组分分散均匀,并且固含量与正极浆料的粘度有一定关系,50%固含量的正极浆料粘度较好,涂覆在基底上后的成膜效果较好,可以减少掉粉或者破裂的现象。

75.⑤

使用平板涂覆机将正极浆料涂覆在基底表面,得到导电层,然后将导电层和基底置于真空烘箱中烘烤,加热至110℃,持续12h,保证水分完全烘干。

76.在本发明优选实施例中,基底材料为铝箔或泡沫镍网中的一种,厚度为12-18um。

77.在本发明更优选实施例中,基底材料为铝箔,厚度为15um。

78.⑥

使用电动立式辊压机对导电层和基底进行辊压,可以使导电层和基底的整体厚度下降到180-220um,得到正极极片成品。通过调整涂覆机和辊压机的工作参数,能控制正极极片的厚度,保证极片在较高的压实密度前提下,还可以同时具备比较完善的导电网络,从而可以适应大电流脉冲放电的工作需求。

79.图3为正极极片的电化学阻抗谱对比图,实线为根据本发明实施例工艺步骤(干湿混料结合的涂膜法)加工得到的正极极片α的电化学阻抗曲线,虚线为现有技术工艺步骤(压片涂膏法)加工得到的正极极片β的电化学阻抗曲线。从图中可以看出,在r

sei

阶段,实线曲率小于虚线曲率,表明正极极片α的极化程度小于正极极片β,因此在大电流脉冲放电时,

正极极片α的电阻小于正极极片β的电阻,提高了电池放电能力。其次,在r

ct

阶段,实线曲率依旧小于虚线曲率,表明正极极片α的电阻小于正极极片β的电阻,这是由于在电池中的同等环境下,正极极片α的孔隙率大于正极极片β的孔隙率,正极极片α能容纳更多、更高浓度的电解液,进一步提高了电池在大电流脉冲时的放电能力,以适应分析物检测器件的脉冲供电需求。

80.在本发明实施例中,负极极片145主要为锂基材料。

81.在本发明其他实施例中,正极极片144还可以是锰酸锂,钴酸锂,磷酸铁锂等含锂化合物,相应的负极极片145为石墨。

82.在本发明实施例中,隔膜142的材料为pe(聚乙烯)或pp(聚丙烯),可以是单层pe或pp,也可以是3层pe或pp。

83.在本发明实施例中,导电片146的一端端部a与正极极片144或负极极片145固定连接,导电片146的另一端端部b穿过电解液隔绝层147和下壳体1412,与电路板13电连接。在下壳体1412上设置有凹槽或者通孔1461,以供导电片146穿过。在本发明优选实施例中,端部a通过焊锡或者锡膏与正极极片144或负极极片145固定连接。

84.在本发明实施例中,与正极极片144相连的导电片146材料为铝,与负极极片145相连的导电片146材料为镍或者铜镀镍。

85.在本发明实施例中,在上盖体1411与下壳体1412,以及导电片146与下壳体1412的连接处涂覆有绝缘密封胶,一方面绝缘密封胶用于固定上盖体1411与下壳体1412,以及导电片146与下壳体1412;另一方面绝缘密封胶防止电解液143泄漏到外界,造成不必要的污染。

86.在本发明优选实施例中,绝缘密封胶为热熔胶或硅胶,均具有较高的热塑性和粘结力,其中热熔胶还有助于电池的自我热失控管理。

87.具体的,在本发明优选实施例中,在下壳体1412与下外壳体12、上盖体1411与上外壳体11同时一体注塑成型时,电池腔14的加工工艺流程如下:

88.①

在上盖体1411和下壳体1412的内部涂覆pet或者tpe材料,厚度为300-500um,放在恒温烘箱内静置,设置温度60-85℃,直至涂覆材料完全干燥;

89.②

将电芯(包括隔膜142、正极极片144、负极极片145、导电片146)放置在下壳体1412内,导电片146的一端通过绝缘密封胶固定在下壳体1412上,同时导电片146的另一端通过锡焊或者锡膏与正、负极极片固定连接;

90.③

下壳体1412静置放置,利用移液枪向下壳体1412内注射电解液143,然后移至过度舱真空静置,保证电解液的完全浸润正、负极极片,以提高电池腔的电化学性能;

91.④

下壳体1412结束静置后,在与上盖体1411的连接处涂覆绝缘密封胶,再将上盖体1411盖合,保持密封性,得到完整的电池腔。

92.继续参考图1a和图1b。在本发明实施例中,传感器15包括体外部分151和体内部分152。体外部分151平铺在上外壳体11的内侧,可以减少传感器的高度,从而降低分析物检测器件的厚度。体内部分152相对于体外部分151弯折,并穿过上外壳体上的通孔111到外侧。在本发明优选实施例中,体内部分152相对于体外部分151呈90

°

弯折。

93.在本发明实施例中,体内部分152刺入到用户皮下,以获取分析物参数信息,体外部分151与电路板13电连接,以将分析物参数信息通过电路板上的发射器天线131发送至外

界设备。在本发明实施例中,发射器天线131与外界设备进行通信。

94.图4a-图4c为电路板的形状示意图。

95.在本发明实施例中,电路板13的形状与下外壳体12和下壳体1412的形状相适应。这里“相适应”是指,在下壳体1412已占用既定空间的前提下,通过对电路板13的形状进行设计,以填充下外壳体12的内部剩余可用空间。如,下外壳体12为圆形,下壳体1412为与下外壳体12偏心的圆形时,电路板13可被设计为月牙形;下外壳体12为圆形,下壳体1412为下外壳体12同心的圆形时,电路板13可被设计为圆环形;下外壳体12为方形,下壳体1412为下外壳体12偏心的方形时,电路板13可被设计为“7”字形。除上述电路板13的可能形状外,电路板13还可被设计为其他形状,只要能填充下外壳体12的内部空间即可。

96.在本发明实施例中,在上外壳体11的外侧还设置有粘性贴片(图中未示出),粘性贴片用于将分析物检测器件固定在用户皮肤表面。

97.第二实施例

98.图5a为本发明第二实施例电池壳体集成型分析物检测器件的爆炸结构图;图5b为本发明第二实施例电池壳体集成型分析物检测器件另一方向的爆炸结构图;图5c为本发明第二实施例电极极片位于电池腔内的结构示意图;图6为本发明第二实施例电池腔的y-y’剖面结构示意图。

99.结合参考图5a、图5b、图5c和图6。检测器件包括外壳20、电路板23、电池腔24和传感器25。外壳20包括上外壳体21和下外壳体22,电池腔24设置在下外壳体22上,传感器25设置在上外壳体21上。

100.在本发明实施例中,检测器件的外壳20采用pe、pp、hdpe、pvc、abs、pmma、pc、pps或pu中的一种材料,上述材料的密度低,可以减轻检测器件的重量,提升用户体验。

101.在本发明实施例中,电池腔24的腔壳241包括上盖体2411和下壳体2412。上盖体2411为电路板23的一部分,形成上盖体2411与电路板23一体成型的结构。

102.在本发明其他实施例中,下壳体2412的底部为下外壳体22的一部分,下壳体2412的侧壁凸起于下外壳体22,并朝向上外壳体21,形成下壳体2412与下外壳体22一体成型的结构。优选的,下壳体2412与下外壳体22的材料一致,便于加工时一体注塑成型。

103.在本发明实施例中,电路板23为塑料材质,由于塑料材质的上盖体2411和下壳体2412容易被电解液腐蚀,因此还需要在上盖体2411和下壳体2412的内侧设置一层电解液隔绝层247。

104.在本发明实施例中,电解液隔绝层247为tpe(丁基橡胶)或pet(聚对苯二甲酸乙二醇酯),tpe是热塑性弹性体材料,加工性强,pet本身作为电解液的盛放容器,能有效隔绝电解液对腔壳和电路器件的腐蚀。

105.在本发明实施例中,电解液隔绝层247可以是通过沉积法或溶液法涂覆在上盖体2411和下壳体2412内侧的薄膜,也可以是一层单独的封闭壳体。

106.在本发明优选实施例中,电解液隔绝层247为300-500um厚度的薄膜。电解液隔绝层247的厚度过小膜材会被电解液浸润和软化,长时间后会导致膜材老化,厚度过大会占用腔室内部空间。在本发明更优选实施例中,电解液隔绝层247的厚度为400um。

107.在本发明实施例中,电池腔24内还设置有隔膜242、电解液243、正极极片244、负极极片245和导电片246,正极极片244和负极极片245浸润在电解液243中,中间被隔膜242隔

开。

108.在本发明实施例中,隔膜242、正极极片244和负极极片245为卷绕结构,隔膜242位于正极极片244和负极极片245之间。参考图6,在电池腔剖面图中,隔膜242的两端分别抵住电解液隔绝层247,以将负极极片245和正极极片244完全隔离。

109.在本发明其他实施例中,隔膜242、正极极片244和负极极片245还可以是层叠结构。

110.在本发明实施例中,电解液243的溶质为锂盐,如高氯酸锂(liclo4)、六氟磷酸锂(lipf6)、四氟硼酸锂(libf4)中的一种。溶剂为碳酸乙烯酯、碳酸丙烯酯、碳酸二乙酯、碳酸二甲酯、碳酸甲乙酯、五氟化磷、氢氟酸、乙醚、乙烯碳酸酯、丙烯碳酸酯、二乙基碳酸酯中的一种。在本发明优选实施例中,溶剂选用有机溶剂,如乙醚、乙烯碳酸酯、丙烯碳酸酯、二乙基碳酸酯中的一种。

111.在本发明实施例中,正极极片244的主要材料为二氧化锰,并由以下制作工艺制得:

112.①

对电解二氧化锰、导电剂、粘结剂进行筛分,可以通过筛网或者气流分级机完成,选取粒度小于200um的电解二氧化锰颗粒,置于石英舟中,并在烧结炉中进行热处理,温度加热至200℃,持续4h。这一步骤的目的是为了使电解二氧化锰失去部分结合水,x射线衍射峰发生位移,晶面间距减小,mn-o键合力增强,从而使得电解二氧化锰放电容量增强。

113.②

将步骤

①

中的电解二氧化锰降温至60℃以下后,用电子天平分别称取9g电解二氧化锰、0.5g粒度小于200um的导电剂和0.5g粒度小于200um的粘结剂,置于研磨皿中,充分搅拌混合后,进行手工或者电动研磨,得到10g研磨混合物,并使得研磨混合物可以通过300目(粒度48um)的筛网。这一步骤的目的是保证混料的均匀性,避免出现导电剂、添加剂分散不均匀的现象。

114.在本发明其他实施例中,电解二氧化锰、导电剂和粘结剂按质量配比不仅限于上述份额,其质量份额可分别按80%-96%、2%-10%和2%-10%进行配比。

115.在本发明优选实施例中,导电剂可以为导电炭黑、石墨、super p或碳纳米管中的一种或多种。

116.在本发明优选实施例中,粘结剂可以为pvdf(聚偏氟乙烯)、聚四氟乙烯、聚丙烯酸钠中的一种或多种。

117.③

将研磨混合物置于真空烘箱中,加热到65℃,持续5h,烘干混合物中可能存在的水分,保证样品干燥,得到正极混合物。

118.④

在干燥的玻璃瓶中滴加10g的nmp(n-甲基吡咯烷酮)溶剂,然后将正极混合物缓慢添加到玻璃瓶中,并用磁力搅拌器搅拌,持续3h,保证混料均匀,得到固含量为50%的正极浆料。这一步骤的目的是保证正极浆料中各组分分散均匀,并且固含量与正极浆料的粘度有一定关系,50%固含量的正极浆料粘度较好,涂覆在基底上后的成膜效果较好,可以减少掉粉或者破裂的现象。

119.⑤

使用平板涂覆机将正极浆料涂覆在基底表面,得到导电层,然后将导电层和基底置于真空烘箱中烘烤,加热至110℃,持续12h,保证水分完全烘干。在本发明优选实施例中,基底材料为铝箔或泡沫镍网中的一种,厚度为12-18um。在本发明更优选实施例中,基底材料为铝箔,厚度为15um。

120.⑥

使用电动立式辊压机对导电层和基底进行辊压,可以使导电层和基底的整体厚度下降到180-220um,得到正极极片成品。通过调整涂覆机和辊压机的工作参数,能控制正极极片的厚度,保证极片在较高的压实密度前提下,还可以同时具备比较完善的导电网络,从而可以适应大电流脉冲放电的工作需求。

121.继续参照图3,由上述加工工艺得到的正极极片244取得的效果与本发明实施例一一致,在此不再赘述。

122.在本发明实施例中,负极极片245主要为锂基材料。

123.在本发明其他实施例中,正极极片244还可以是锰酸锂,钴酸锂,磷酸铁锂等含锂化合物,相应的负极极片245为石墨。

124.在本发明实施例中,隔膜242的材料为pe(聚乙烯)或pp(聚丙烯),可以是单层pe或pp,也可以是3层pe或pp。

125.在本发明实施例中,导电片246的一端端部a与正极极片244或负极极片245固定连接,导电片246的另一端端部b与电路板23的电源电极232电连接。

126.在本发明实施例中,导电片246的端部b通过焊锡或者锡膏与电源电极232固定连接。

127.在本发明实施例中,电源电极232为凸出于电路板23以及电解液隔绝层247的金属触点,电源电极232与电路板23的连接处被电解液隔绝层247覆盖,防止电解液243泄漏。

128.在本发明优选实施例中,端部a通过焊锡或者锡膏与正极极片244或负极极片245固定连接。

129.在本发明实施例中,与正极极片244相连的导电片246材料为铝,与负极极片245相连的导电片246材料为镍或者铜镀镍。

130.在本发明实施例中,在上盖体2411与下壳体2412的连接处涂覆有绝缘密封胶,一方面用于固定上盖体2411与下壳体2412;另一方面防止电解液243泄漏到外界,造成不必要的污染。

131.在本发明优选实施例中,绝缘密封胶为热熔胶或硅胶,均具有较高的热塑性和粘结力,其中热熔胶还有助于电池的自我热失控管理。

132.具体的,在本发明实施例中,在下壳体2412与下外壳体22和/或上盖体2411与上外壳体21同时一体成型时,电池腔24的加工工艺流程如下:

133.①

在上盖体2411和下壳体2412的内部涂覆pet或者tpe材料,厚度为300-500um,放在恒温烘箱内静置,设置温度60-85℃,直至涂覆材料完全干燥;

134.②

将电芯(包括隔膜242、正极极片244、负极极片245、导电片246)放置在下壳体2412内,导电片246的一端通过锡焊或者锡膏与正、负极极片固定连接;

135.③

下壳体2412静置放置,利用移液枪向下壳体2412内注射电解液243,并将整体移至过度舱真空静置,保证电解液的完全浸润正、负极极片,以提高电池腔的电化学性能;

136.④

下壳体2412静置结束后将上盖体2411(电路板23)盖合,此时导电片246的另一端通过锡焊或者锡膏与电路板23的电源电极232固定连接;

137.⑤

在下壳体2412和上盖体2411的连接处涂覆绝缘密封胶,保持密封性,得到完整的电池腔。

138.继续参考图5a和图5b。在本发明实施例中,传感器25包括体外部分251和体内部分

252。体外部分251平铺在上外壳体21的内侧,可以减少传感器的高度,从而降低分析物检测器件的厚度。体内部分252相对于体外部分251弯折,并穿过上外壳体上的通孔211到外侧。在本发明优选实施例中,体内部分252相对于体外部分251呈90

°

弯折。

139.在本发明实施例中,体内部分252刺入到用户皮下,以获取分析物参数信息,体外部分251与电路板23电连接,以将分析物参数信息通过电路板上的发射器天线231发送至外界设备。

140.综上所述,本发明提供了一种电池壳体集成型分析物检测器件,在外壳体内设置电池腔,电池腔壳包括上盖体和下壳体,上盖体与上外壳体一体成型或/和下壳体与下外壳体一体成型,在腔壳内设置隔膜、电解液、正极极片、负极极片和导电片,腔壳内还设置有电解液隔绝层,以形成电池、外壳一体化的高集成型分析物检测器件,分析物检测器件的形状、尺寸不再受制于纽扣电池的形状、尺寸,电池、外壳一体化后,电池可利用空间更多,占用体积变小,满足分析物检测器件小型化设计需求。

141.虽然已经通过示例对本发明的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上示例仅是为了进行说明,而不是为了限制本发明的范围。本领域的技术人员应该理解,可在不脱离本发明的范围和精神的情况下,对以上实施例进行修改。本发明的范围由所附权利要求来限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1