一种Ni/Co-N掺杂多孔碳氧还原催化剂及其制备方法

一种ni/co-n掺杂多孔碳氧还原催化剂及其制备方法

技术领域

1.本发明涉及新能源材料领域,具体涉及一种ni/co-n掺杂多孔碳氧还原催化剂及其制备方法。

背景技术:

2.为实现碳达峰和碳中和的目标,必须积极调整能源结构。氢能是一种绿色无污染、零排放的能源形式,极具应用潜力和发展前景。燃料电池是利用氢能发电的新型能源转换和存储装置,其阴极侧发生的氧气还原反应(oxygen reduction reaction, orr)速率缓慢,极大地限制了燃料电池的实际应用。因此,使用催化剂以加速氧气还原反应是行而有效的方法,现阶段以铂碳为代表的贵金属基材料占据了商业orr催化剂的主要份额。为降低燃料电池成本,发展非贵金属基高效orr催化剂意义重大。然而,单金属基氧还原催化剂活性有限,并不能达到燃料电池的性能指标。ni和co同属第四周期第

ⅷ

族元素,具有未满填充3d轨道,具有与n等原子配位能力,可用来作为氧气还原反应的催化位点发挥作用。因此,ni、co双金属负载高效orr催化剂的设计制备对于非贵金属催化剂的研发具有重要意义。

技术实现要素:

3.为了解决现有问题,本发明提供一种ni/co-n掺杂多孔碳氧还原催化剂及其制备方法,采用ni基金属有机框架(ni-mof)为基体材料,通过添加正硅酸四乙酯向体系中引入sio2球作为模板,通过向反应体系中添加第二金属co,与金属ni复合形成了更为高效的ni/co电催化活性中心,两者之间协同作用进一步增强了材料的催化反应能力。再经过原位生长碳纳米管和除去sio2模板等一系列步骤后,成功构建出ni/co-n掺杂三维多孔碳结构,适合推广应用。

4.本发明所采用的技术方案是:一种ni/co-n掺杂多孔碳氧还原催化剂的制备方法,包括以下步骤:步骤一、取六水合氯化镍、1,4-对苯二甲酸和1,4-二氮杂二环[2.2.2]辛烷溶解于n,n-二甲基甲酰胺dmf溶液中;步骤二、将上述混合液置于反应釜中,在反应温度为120~130℃的烘箱中反应,将所得的绿色粉末用适量的dmf溶液清洗,烘干得ni金属有机框架材料(ni-mof);步骤三、取ni-mof溶解于无水乙醇中,超声25~35 min,向上述溶液中依次加入十六烷基三甲基溴化铵ctab、去离子水和氨水,将混合溶液超声30~60 min后逐滴加入正硅酸四乙酯teos,室温下保持不断搅拌4~5 h;步骤四、通过离心分离,弃去上清液后得sio2复合ni-mof(ni-mof@sio2);步骤五、取ni-mof@sio2、co复合2,4,6-三吡啶基三嗪(cotptz)和二氰二胺在研钵中充分研磨均匀;步骤六、将步骤五中的混合物置于电阻炉中,在保护气体作用下进行恒温碳化处理,自然冷却至室温,将收集到的样品进行酸洗、离心,得沉淀物,在温度为85~90℃条件下

烘干得ni@co-mnc/cnts。

[0005]

进一步的,步骤一中六水合氯化镍、1,4-对苯二甲酸和1,4-二氮杂二环[2.2.2]辛烷的质量比为:(3.2~3.5):(1.8~2):1;dmf加入量为六水合氯化镍摩尔量的33~35倍。

[0006]

进一步的,步骤二中烘箱加热时间为48~60 h。

[0007]

进一步的,步骤三中ni-mof在无水乙醇中的浓度为2~3g/l;ni-mof与十六烷基三甲基溴化铵的质量比为(1:1)~(1:1.5);正硅酸四乙酯与ni-mof的质量比(1:4)~(1:1);去离子水、氨水与混合液的体积比为(3:1:14)~(4:1:15)。

[0008]

进一步的,步骤三中的室温为24~28℃。

[0009]

进一步的,步骤五中的co复合2,4,6-三吡啶基三嗪的制备方法为:取 co(no3)2

•

6 h2o、2,4,6-三(2-吡啶基)三嗪(tptz)和 hcl 溶液与适量的去离子水中,并搅拌 2~3h,将上述混合物在温度为 90 ~95℃的条件下蒸干水分后得样品cotptz。

[0010]

进一步的, co(no3)2

•

6 h2o、tptz的质量比为(0.10~0.15):1;hcl 溶液、去离子水及总混合溶液体积比为1:(4~5):(5~6)。

[0011]

进一步的,步骤五中的ni-mof@sio2、cotptz和二氰二胺的质量比为1:(0.5~2):(4~5)。

[0012]

进一步的,步骤六中的保护气体为氮气或氩气。

[0013]

进一步的,步骤六中恒温碳化条件为:恒温温度为800~900℃,升温速率为5~10

°

c min-1

,保温时间为120~150min。

[0014]

一种ni/co-n掺杂多孔碳氧还原催化剂,该催化剂为权利要求1~9任一项制备得到的。

[0015]

本发明具有以下有益效果表现在以下方面:1)本发明将sio2模板以原位嵌入的方式复合在ni-mof内,除去sio2微球后得到了具有蜂窝状结构材料。该方法有效的构建了三维多孔碳材料骨架,并为碳纳米管的原位生长提供了空间和位点;2)通过向反应体系中添加第二金属co,与金属ni复合形成了更为高效的ni/co电催化活性中心,两者之间协同作用进一步增强了材料的催化反应能力。

附图说明

[0016]

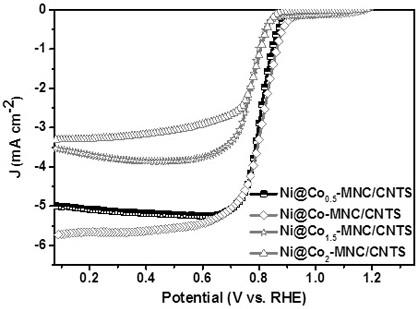

图1是本发明实施例1制备的ni@co-mnc/cnts氧还原催化剂sem图谱;图2是本发明实施例1制备的ni@co-mnc/cnts氧还原催化剂tem图谱;图3是本发明实施例1制备的ni@co-mnc/cnts催化剂的氮气吸附脱附曲线;图4是本发明实施例1制备的ni@co-mnc/cnts催化剂在0.1 m koh电解液中的lsv图谱。

具体实施方式

[0017]

下面结合实施例附图和具体实施例对本发明做进一步具体详细的说明,但并不因此将本发明限制在所述的实施例范围之中。

[0018]

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“横向”、“纵向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描

述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0019]

一种ni/co-n掺杂多孔碳氧还原催化剂的制备方法,包括以下步骤:步骤一、取六水合氯化镍、1,4-对苯二甲酸和1,4-二氮杂二环[2.2.2]辛烷溶解于n,n-二甲基甲酰胺dmf溶液中;步骤二、将上述混合液置于反应釜中,在反应温度为120~130℃的烘箱中反应,将所得的绿色粉末用适量的dmf溶液清洗,烘干得ni金属有机框架材料(ni-mof);步骤三、取ni-mof溶解于无水乙醇中,超声25~35 min,向上述溶液中依次加入十六烷基三甲基溴化铵ctab、去离子水和氨水,将混合溶液超声30~60 min后逐滴加入正硅酸四乙酯teos,室温下保持不断搅拌4~5 h;步骤四、通过离心分离,弃去上清液后得sio2复合ni-mof(ni-mof@sio2);步骤五、取ni-mof@sio2、co复合2,4,6-三吡啶基三嗪(cotptz)和二氰二胺在研钵中充分研磨均匀;步骤六、将步骤五中的混合物置于电阻炉中,在保护气体作用下进行恒温碳化处理,自然冷却至室温,将收集到的样品进行酸洗、离心,得沉淀物,在温度为85~90℃条件下烘干得ni@co-mnc/cnts。

[0020]

进一步的,步骤一中六水合氯化镍、1,4-对苯二甲酸和1,4-二氮杂二环[2.2.2]辛烷的质量比为:(3.2~3.5):(1.8~2):1;dmf加入量为六水合氯化镍摩尔量的33~35倍。

[0021]

进一步的,步骤二中烘箱加热时间为48~60 h。

[0022]

进一步的,步骤三中ni-mof在无水乙醇中的浓度为2~3g/l;ni-mof与十六烷基三甲基溴化铵的质量比为(1:1)~(1:1.5);正硅酸四乙酯与ni-mof的质量比(1:4)~(1:1);去离子水、氨水与混合液的体积比为(3:1:14)~(4:1:15)。

[0023]

进一步的,步骤三中的室温为24~28℃。

[0024]

进一步的,步骤五中的co复合2,4,6-三吡啶基三嗪的制备方法为:取 co(no3)2

•

6 h2o、2,4,6-三(2-吡啶基)三嗪(tptz)和 hcl 溶液与适量的去离子水中,并搅拌 2~3h,将上述混合物在温度为90 ~95℃的条件下蒸干水分后得样品cotptz。

[0025]

进一步的, co(no3)2

•

6 h2o、tptz的质量比为(0.10~0.15):1;hcl 溶液、去离子水及总混合溶液体积比为1:(4~5):(5~6)。

[0026]

进一步的,步骤五中的ni-mof@sio2、cotptz和二氰二胺的质量比为1:(0.5~2):(4~5)。

[0027]

进一步的,步骤六中的保护气体为氮气或氩气。

[0028]

进一步的,步骤六中恒温碳化条件为:恒温温度为800~900℃,升温速率为5~10

°

c min-1

,保温时间为120~150min。

[0029]

该催化剂为上述方法制备得到的。

[0030]

一种ni/co-n掺杂多孔碳氧还原催化剂,其制备方法包括以下步骤:步骤一、取六水合氯化镍、1,4-对苯二甲酸和1,4-二氮杂二环[2.2.2]辛烷溶解于n,n-二甲基甲酰胺dmf溶液中;六水合氯化镍、1,4-对苯二甲酸和1,4-二氮杂二环[2.2.2]辛烷的质量比为:3.2:1.8:1;dmf加入量为六水合氯化镍摩尔量的33~35倍;步骤二、将上述混合液置于反应釜中,在反应温度为120~130℃的烘箱中反应,烘

箱加热时间为48~60 h,将所得的绿色粉末用适量的dmf溶液反复清洗三次,烘干得ni金属有机框架材料(ni-mof);步骤三、取ni-mof溶解于无水乙醇中,超声30min,向上述溶液中依次加入十六烷基三甲基溴化铵ctab、去离子水和体积分数为25-28%的氨水,将混合溶液超声30~60 min后逐滴加入正硅酸四乙酯teos,室温下保持不断搅拌4~5 h;室温为24~28℃;ni-mof与十六烷基三甲基溴化铵的质量比为1:1、去离子水及氨水与混合液的体积比为3:1:14;teos与ni-mof的质量比为1:4;步骤四、通过离心分离,弃去上清液后得sio2复合ni-mof(ni-mof@sio2);步骤五、取ni-mof@sio2、co复合2,4,6-三吡啶基三嗪(cotptz)和二氰二胺在研钵中充分研磨均匀;ni-mof@sio2、cotptz和二氰二胺的质量比为1:1:5;步骤六、将步骤五中的混合物置于电阻炉中,在保护气体作用下进行恒温碳化处理,保护气体为氮气或氩气,自然冷却至室温,将收集到的样品用体积分数为10% hf酸洗6 h以除去sio2,将通过离心收集到的沉淀物置于85℃烘箱中烘干后即为ni@co

x-mnc/cnts(x为ni、co之间的添加比例);恒温碳化条件为:恒温温度为800℃,升温速率为5

°

c min-1

,保温时间为120min。

[0031]

步骤五中的co复合2,4,6-三吡啶基三嗪的制备方法为:取 co(no3)2

•

6 h2o、2,4,6-三(2-吡啶基)三嗪(tptz)和 hcl 溶液与适量的去离子水中,并搅拌 2~3h,将上述混合物在温度为 90 ~95℃的条件下蒸干水分后得样品cotptz。co(no3)2

•

6 h2o、tptz的质量比为(0.10~0.15):1;hcl 溶液、去离子水及总混合溶液体积比为1:(4~5):(5~6)。

[0032]

根据上述方案制备的ni/co-n掺杂多孔碳氧还原催化剂,具有良好的氧还原催化能力。本发明采用水热法制备出 ni-mof为基体材料,通过向体系中引入sio2球作为模板和原位生长碳纳米管等设计思路,成功构筑出三维多孔碳结构。并且,在三维多孔碳和碳纳米管生长的基础上,向材料中继续添加第二金属co元素,形成ni/co高效催化中心,以进一步提高材料的催化活性。

[0033]

实施例1一种ni@co-mnc/cnts氧还原催化剂,其制备方法包括以下步骤:1)取0.107 g六水合氯化镍、0.060 g 1,4-对苯二甲酸和0.033 g 1,4-二氮杂二环[2.2.2]辛烷溶解于15 ml的n,n-二甲基甲酰胺(dmf)溶液中。

[0034]

2)将上述混合液置于反应釜中,置于120℃烘箱中反应48 h。将所得的绿色粉末用适量的dmf溶液反复清洗三次,烘干待用。

[0035]

3)取0.2 g ni-mof溶解于100 ml无水乙醇中,超声30 min。向上述溶液中依次加入0.2 g 十六烷基三甲基溴化铵(ctab)、30 ml去离子水和10 ml体积分数为25-28%的氨水溶液,将混合溶液超声30 min 后逐滴加入 0.8 g 正硅酸四乙酯(teos)溶液,保持不断搅拌4 h。

[0036]

4)通过离心分离,弃去上清液后所得的样品即为ni-mof@sio2。

[0037]

5)取0.2 g ni-mof@sio2、0.2 g cotptz和1.0 g二氰二胺在研钵中充分研磨均匀。

[0038]

6)将上述混合物置于管式电阻炉中,在高纯氮气的保护下以5 ℃ min-1升至800℃并保温2 h,自然冷却至室温后,将收集到的样品用体积分数为 10% hf 酸洗6 h以除去

sio2,将通过离心收集到的沉淀物置于85℃烘箱中烘干后即为ni@co-mnc/cnts。

[0039]

对本实施例制备出的产品-ni@co-mnc/cnts进行sem、tem电镜扫描,以及对产品-ni@co-mnc/cnts进行氮气吸附脱附试验,另外将本实施例制备的ni@co-mnc/cnts氧还原催化剂在0.1m koh电解液中进行电化学测试,图1、图2、图3及图4分别表示产品的sem图、tem图、氮气吸附脱附曲线及lsv图;结果表明:由图 1可知,制备出的材料具有碳纳米管结构;图2进一步证明材料中碳纳米管的中空结构;图3表现出了典型的type-iv吸附等温线,表明了其多孔结构,插图则表明材料的孔径分布集中在3.8nm左右;图4结果表明,ni@co-mnc/cnts催化剂表现出最优催化活性,表现出最高的起峰电位(0.947 v vs.rhe左右)。

[0040]

实施例2一种ni@co0.5-mnc/cnts氧还原催化剂,其制备方法包括以下步骤:1)取0.107 g六水合氯化镍、0.060 g 1,4-对苯二甲酸和0.033 g 1,4-二氮杂二环[2.2.2]辛烷溶解于15 ml的n,n-二甲基甲酰胺(dmf)溶液中。

[0041]

2)将上述混合液置于反应釜中,置于120℃烘箱中反应48 h。将所得的绿色粉末用适量的dmf溶液反复清洗三次,烘干待用。

[0042]

3)取0.2 g ni-mof溶解于100 ml无水乙醇中,超声30 min。向上述溶液中依次加入0.2 g 十六烷基三甲基溴化铵(ctab)、30 ml去离子水和10 ml体积分数为25-28%的氨水溶液,将混合溶液超声30 min 后逐滴加入 0.8 g 正硅酸四乙酯(teos)溶液,保持不断搅拌4 h。

[0043]

4)通过离心分离,弃去上清液后所得的样品即为ni-mof@sio2。

[0044]

5)取0.2 g ni-mof@sio2、0.1 g cotptz和1.0 g二氰二胺在研钵中充分研磨均匀。

[0045]

6)将上述混合物置于管式电阻炉中,在高纯氮气的保护下以5 ℃ min-1升至800℃并保温2 h,自然冷却至室温后,将收集到的样品用体积分数为 10% hf 酸洗6 h以除去sio2,将通过离心收集到的沉淀物置于85℃烘箱中烘干后即为ni@co0.5-mnc/cnts。

[0046]

将本实施例制备的ni@co0.5-mnc/cnts氧还原催化剂在0.1m koh电解液中进行电化学测试,其氧还原起峰电位在0.909 v vs.rhe左右。

[0047]

实施例3一种ni@co1.5-mnc/cnts氧还原催化剂,其制备方法包括以下步骤:1)取0.107 g六水合氯化镍、0.060 g 1,4-对苯二甲酸和0.033 g 1,4-二氮杂二环[2.2.2]辛烷溶解于15 ml的n,n-二甲基甲酰胺(dmf)溶液中。

[0048]

2)将上述混合液置于反应釜中,置于120℃烘箱中反应48 h。将所得的绿色粉末用适量的dmf溶液反复清洗三次,烘干待用。

[0049]

3)取0.2 g ni-mof溶解于100 ml无水乙醇中,超声30 min。向上述溶液中依次加入0.2 g 十六烷基三甲基溴化铵(ctab)、30 ml去离子水和10 ml体积分数为25-28%的氨水溶液,将混合溶液超声30 min 后逐滴加入 0.8 g 正硅酸四乙酯(teos)溶液,保持不断搅拌4 h。

[0050]

4)通过离心分离,弃去上清液后所得的样品即为ni-mof@sio2。

[0051]

5)取0.2 g ni-mof@sio2、0.3 g cotptz和1.0 g二氰二胺在研钵中充分研磨均匀。

[0052]

6)将上述混合物置于管式电阻炉中,在高纯氮气的保护下以5 ℃ min-1升至800℃并保温2 h,自然冷却至室温后,将收集到的样品用体积分数为 10% hf 酸洗6 h以除去sio2,将通过离心收集到的沉淀物置于85℃烘箱中烘干后即为ni@co1.5-mnc/cnts。

[0053]

将本实施例制备的ni@co1.5-mnc/cnts氧还原催化剂在0.1m koh电解液中进行电化学测试,其氧还原起峰电位在0.851 v vs.rhe左右。

[0054]

实施例4一种ni@co2-mnc/cnts氧还原催化剂,其制备方法包括以下步骤:1)取0.107 g六水合氯化镍、0.060 g 1,4-对苯二甲酸和0.033 g 1,4-二氮杂二环[2.2.2]辛烷溶解于15 ml的n,n-二甲基甲酰胺(dmf)溶液中。

[0055]

2)将上述混合液置于反应釜中,置于120℃烘箱中反应48 h。将所得的绿色粉末用适量的dmf溶液反复清洗三次,烘干待用。

[0056]

3)取0.2 g ni-mof溶解于100 ml无水乙醇中,超声30 min。向上述溶液中依次加入0.2 g 十六烷基三甲基溴化铵(ctab)、30 ml去离子水和10 ml体积分数为25-28%的氨水溶液,将混合溶液超声30 min 后逐滴加入 0.8 g 正硅酸四乙酯(teos)溶液,保持不断搅拌4 h。

[0057]

4)通过离心分离,弃去上清液后所得的样品即为ni-mof@sio2。

[0058]

5)取0.2 g ni-mof@sio2、0.4 g cotptz和1.0 g二氰二胺在研钵中充分研磨均匀。

[0059]

6)将上述混合物置于管式电阻炉中,在高纯氮气的保护下以5 ℃ min-1升至800℃并保温2 h,自然冷却至室温后,将收集到的样品用体积分数为 10% hf 酸洗6 h以除去sio2,将通过离心收集到的沉淀物置于85℃烘箱中烘干后即为ni@co2-mnc/cnts。

[0060]

将本实施例制备的ni@co2-mnc/cnts氧还原催化剂在0.1m koh电解液中进行电化学测试,其氧还原起峰电位在0.848 v vs.rhe左右。

[0061]

上述实施例如无具体说明,采用的试剂市售化学试剂或工业产品,本发明所列举的各原料配比都能实现本发明,以及各原料的上下限取值、区间值都能实现本发明,本发明的工艺参数的上下限取值以及区间值都能实现本发明,在此不一一列举实施例。

[0062]

除上述实施例外,本专利还可以有其他型式,应当指出,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1