一种顶盖组件、顶盖组件制造方法及二次电池与流程

1.本发明涉及储能器件技术领域,尤其涉及一种顶盖组件、顶盖组件制造方法及二次电池。

背景技术:

2.现有的二次电池的顶盖组件一般包括顶盖板以及极柱。极柱包括基体部和延伸部,基体部的横截面积大于延伸部的横截面积;顶盖板开设有通孔,基体部的横街面积大于通孔的孔径。装配时,基体部抵在顶盖板的下表面(即:基体部位于顶盖板的下方,安装后壳体的内部),延伸部穿过通孔后利用卡簧或者铆接的方式固定于顶盖板,从而将极柱和顶盖板相互固定。

3.然而,由于延伸部与顶盖板利用卡簧或者铆接的固定方式,其固定力度较小,经过长时间的使用后,容易出现极柱与顶盖板分离的现象,从而导致二次电池的结构安全性较低,降低了二次电池的使用可靠性。此外,现有的二次电池的顶盖组件由于制作步骤多,工艺复杂,从而导致产品良率以及生产效率低。

技术实现要素:

4.本发明提供一种能够有效避免极柱与顶盖板分离,提高二次电池的结构安全性,简化生产工艺,提高产品良率及生产效率的顶盖组件、顶盖组件制造方法及二次电池。

5.本发明采用的技术方案为:一种顶盖组件,包括:两个电极组件、顶盖板以及绝缘塑胶支架;所述顶盖板与所述绝缘塑胶支架相互固定,两所述电极组件均至少部分穿入所述顶盖板内并与所述顶盖板焊接固定;

6.每一所述电极组件包括极柱、第一固定件以及第二固定件;所述极柱包括基体部以及延伸部;所述基体部的横截面积大于所述延伸部的横截面积;所述第一固定件为金属件,且所述第一固定件设有主体部,所述主体部的中间开设有极柱引出孔,边缘向下延伸形成隔离部;所述延伸部向上穿出所述极柱引出孔,所述主体部覆盖在所述基体部上,所述隔离部遮住所述基体部的周边;

7.所述第二固定件通过注塑成型包覆所述第一固定件和所述极柱,并将所述极柱与所述第一固定件相互隔离绝缘,所述主体部与所述隔离部的连接处设有嵌接孔,所述第二固定件注塑成型时,塑胶从所述嵌接孔流入所述极柱以及所述第一固定件之间形成连接部;所述隔离部向下延伸形成焊接部,所述第二固定件注塑成型后,所述延伸部的顶部伸出所述第二固定件,所述焊接部延伸出所述第二固定件的底部。

8.进一步地,所述顶盖板上开设有两个电极引出孔,每一个所述电极组件安装于所述顶盖板的上表面,并覆盖相应的所述电极引出孔;每一个所述电极引出孔的外周形成有收容槽收容所述电极组件的底部;且所述收容槽内设有焊接孔供所述焊接部穿入焊接,所述焊接孔为贯穿孔或盲孔。

9.进一步地,所述顶盖板的底面设置有焊接槽,所述焊接槽设置在每一个所述电极

引出孔的外周;所述绝缘塑胶支架对应每一个所述电极引出孔的位置均开设有极柱过孔,所述绝缘塑胶支架的顶面设置有焊接柱,所述焊接柱设置在每一个所述极柱过孔的外周;所述顶盖板与所述绝缘塑胶支架组装时,所述焊接柱插入所述焊接槽内再通过超声波焊接熔接的方式相互固定。

10.进一步地,所述焊接槽为倒锥形槽。

11.进一步地,每一个所述电极引出孔内设有密封圈,所述密封圈设有环形挡止部以及连接所述环形挡止部的环形凸缘,所述环形挡止部位于所述收容槽内,夹在所述极柱与所述收容槽的底壁之间;所述环形凸缘位于所述电极引出孔内。

12.进一步地,所述第二固定件注塑成型后,所述第二固定件的底部形成有定位凹槽。

13.进一步地,所述顶盖板上开设有安装孔,所述安装孔位于两个所述电极引出孔之间;所述安装孔的底部开口安装有防爆阀,顶部开口安装有保护膜。

14.进一步地,所述基体部的周边设有凸齿。

15.进一步地,所述隔离部靠近所述主体部的一端设有台阶。

16.进一步地,所述极柱的底部延伸有凸出部。

17.进一步地,两个所述电极组件一个为正电极组件,另一个为负电极组件;所述正电极组件的极柱为正极极柱,所述负电极组件的极柱为负极极柱;所述正极极柱材质为铝,所述负极极柱材质为铜铝复合材料,所述负极极柱的底部为1-3mm厚度的铜,顶部为铝。

18.进一步地,所述电极组件还包括极柱环,所述极柱环套设在所述凸出部上,所述极柱环与所述极柱通过激光焊接的方式围绕所述极柱环与所述凸出部的四周进行焊接固定。

19.进一步地,所述凸出部上设有挡止部,用以限位所述极柱环,且所述极柱环向外凸伸有多个延伸脚。

20.本发明还提供如下技术方案:

21.一种二次电池,包括壳体,所述壳体设有开口,所述开口安装有所述的顶盖组件。

22.本发明进一步提供如下技术方案:

23.一种顶盖组件的制造方法,其特征在于,包括以下步骤:

24.制作电极组件:

25.冲压成型极柱、第一固定件,所述极柱包括基体部以及延伸部;所述基体部的横截面积大于所述延伸部的横截面积;所述第一固定件为金属件,且所述第一固定件包括主体部,所述主体部的中间开设有极柱引出孔,边缘向下延伸形成隔离部,所述主体部与所述隔离部的连接处设有嵌接孔,所述隔离部向下延伸形成焊接部;

26.将所述极柱放置在注塑模具上,所述第一固定件从所述极柱上方由下放入所述注塑模具内定位;其中,所述延伸部向上穿出所述极柱引出孔,所述主体部覆盖在所述基体部上方,所述隔离部围在所述基体部的外周;

27.在所述极柱和所述第一固定件上进行注塑成型第二固定件,注塑时,塑胶从所述嵌接孔流入所述极柱以及所述第一固定件之间形成连接部;注塑完成后,所述第二固定件包覆所述第一固定件和所述极柱,所述延伸部的顶部伸出所述第二固定件外,所述焊接部延伸出所述第二固定件的底部;

28.制作顶盖板和绝缘塑胶支架:

29.自动连续冲压成型顶盖板,在所述顶盖板上冲压成型有电极引出孔以及安装孔,

并在所述顶盖板的底面冲压成型焊接槽,所述电极引出孔的外周形成有收容槽,所述收容槽设有焊接孔;将冲压成型的防爆阀装配至所述安装孔进行激光焊接;在所述电极引出孔内安装密封圈;

30.注塑成型绝缘塑胶支架,在所述绝缘塑胶支架对应所述电极引出孔的位置成型极柱过孔,所述极柱过孔的外周形成焊接柱;

31.装配电极组件与顶盖板:

32.将所述电极组件安装于所述顶盖板,安装后,所述第二固定件的底部收容于所述收容槽,所述焊接部焊接于所述焊接孔内;

33.装配顶盖板与绝缘塑胶支架:

34.将所述绝缘塑胶支架的所述焊接柱插入所述顶盖板的底面的所述焊接槽内,再通过超声波焊接熔接的方式相互固定。

35.进一步地,所述注塑模具设有定位凸柱,用以定位所述极柱;注塑完成后,所述第二固定件的底部形成有与所述定位凸柱对应的定位凹槽。

36.进一步地,注塑完成后,所述第二固定件将所述第一固定件与所述极柱两者固定、密封并将两者隔开绝缘。

37.进一步地,所述密封圈设有环形挡止部以及连接所述环形挡止部的环形凸缘;所述环形挡止部位于所述收容槽内,夹在所述极柱与所述收容槽的底壁之间,所述环形凸缘位于所述电极引出孔内。

38.相较于现有技术,本发明的顶盖组件、顶盖组件制造方法及二次电池,其中,顶盖组件通过在极柱上覆盖第一固定件,在第一固定件与极柱上注塑成型第二固定件,且第一固定件设有焊接部伸出第二固定件与顶盖板进行焊接固定,从而有效避免极柱与顶盖板分离,提高极柱与顶盖板的连接稳固性,进而提高二次电池的结构安全性;同时有效简化顶盖组件的制作工艺,减少生产步骤和零部件,提高产品良率,提高生产效率。

附图说明

39.附图是用来提供对本发明的进一步理解,并构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但不应构成对本发明的限制。在附图中,

40.图1:本发明顶盖组件实施例一的立体组合图;

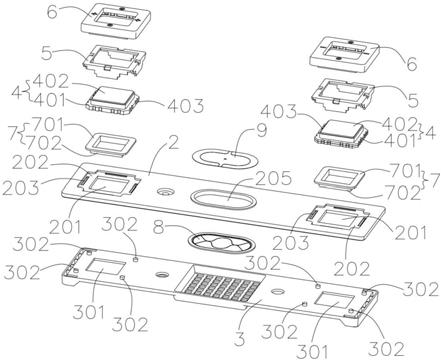

41.图2:本发明顶盖组件实施例一的立体分解图;

42.图3:本发明顶盖组件实施例一的另一立体分解图;

43.图4:本发明实施例一第一固定件的立体图;

44.图5:本发明电极组件的立体组合图;

45.图6:本发明电极组件的另一立体组合图;

46.图7:本发明电极组件的又一立体组合图;

47.图8:本发明顶盖组件实施例一的剖视图;

48.图9:图8中a处的放大图;

49.图10:本发明顶盖组件实施例二的立体分解图;

50.图11:本发明顶盖组件实施例二的另一立体分解图;

51.图12:本发明顶盖组件实施例三的立体分解图;

52.图13:本发明顶盖组件实施例三的另一立体分解图;

53.图14:本发明顶盖组件实施例三的剖视图;

54.图15:本发明实施例三中极柱与极柱环的立体分解图;

55.图16:本发明实施例三中极柱与极柱环的立体组合图;

56.图17:本发明二次电池的剖视图;

57.图18:本发明顶盖组件的制造步骤示意图。

具体实施方式

58.以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

59.实施例一

60.如图1至图3所示,本发明的顶盖组件包括两个电极组件1、顶盖板2以及绝缘塑胶支架3;其中,顶盖板2与绝缘塑胶支架3相互焊接固定;两电极组件1均至少部分穿入顶盖板2,并与顶盖板2焊接固定。

61.具体的,每一电极组件1包括极柱4、第一固定件5以及第二固定件6;其中,极柱4包括基体部401以及延伸部402;基体部401的横截面积大于延伸部402的横截面积。第一固定件5为金属件,且第一固定件5设有主体部501,主体部501的中间开设有极柱引出孔502,边缘向下延伸形成隔离部503。延伸部402向上穿出极柱引出孔502,主体部501覆盖在基体部401上方,隔离部503围在基体部401的外周。第二固定件6通过注塑成型包覆第一固定件5和极柱4,将第一固定件5与极柱4两者固定、密封,并将两者隔开绝缘;且第一固定件5至少部分延伸出第二固定件6,用以焊接至顶盖板2。

62.进一步,基体部401的周边设有凸齿403,便于第二固定件6注塑成型时,增大基体部401与第二固定件6的接触面积,从而增强极柱4、第一固定件5以及第二固定件6之间的稳固性。主体部501与隔离部503的连接处设有嵌接孔504,便于第二固定件6注塑成型时,塑胶从嵌接孔504流入极柱4以及第一固定件5之间形成连接部601,进一步加固第一固定件5与极柱4的连接稳固性。

63.隔离部503靠近主体部501的一端设有台阶505,便于将极柱4以及第一固定件5放置在注塑模具上注塑第二固定件6时进行限位,同时便于正电极组件1焊接时的限位。隔离部503向下延伸形成焊接部506,当第二固定件6注塑成型后,焊接部506延伸出第二固定件6,用以焊接于顶盖板2。即:第二固定件6注塑成型后,第二固定件6包覆第一固定件5,延伸部402的顶部伸出第二固定件6外,第一固定件5仅留焊接部506延伸出第二固定件6的底部,用以与顶盖板2焊接。

64.如图3至图6所示,此外,第二固定件6注塑成型后,第二固定件6的底部形成有定位凹槽602,由注塑模具上相应的定位凸柱形成,通过注塑模具上的定位凸柱将极柱4以及第一固定件5定位,有效避免极柱4以及第一固定件5在注塑的过程中移位,从而提高产品良率。其中,定位凹槽602的形状、分布和数量均由注塑模具上相应的定位凸柱的分布、形状和数量进行决定,并不以此为限。

65.如图1、图7至图9所示,顶盖板2上开设有两个电极引出孔201,每一个电极组件1安装于顶盖板2的上表面,并覆盖相应的电极引出孔201。每一个电极引出孔201的外周还形成

有收容槽202收容电极组件1的底部;且收容槽202内设有焊接孔203,供焊接部506穿入焊接,焊接孔203为贯穿孔,焊接孔203的形状不受限制,且焊接孔203的孔壁上端设置了导引斜面,便于引导焊接部506插入焊接。此外,顶盖板2的底面设置有焊接槽204,焊接槽204设置在电极引出孔201的外周。本实施例中,顶盖板2的材质为金属件铝,其它实施例中顶盖板2的材质还可以为铜、不锈钢、铁或者其他材质,并不以此为限。

66.绝缘塑胶支架3对应两个电极引出孔201的位置均开设有极柱过孔301,每一个极柱过孔301的外周。绝缘塑胶支架3的顶面设置有焊接柱302,焊接柱302设置在极柱过孔301的外周,顶盖板2与绝缘塑胶支架3组装时,焊接柱302插入焊接槽204内再通过超声波焊接熔接的方式相互固定,从而完成顶盖板2与绝缘塑胶支架3的装配,使顶盖板2通过绝缘塑胶支架3跟其他的金属元件隔开绝缘。

67.本实施例中,焊接槽204为倒锥形槽,可以理解的,其它实施例中,焊接槽204还可以是圆形、椭圆形、三角形、四边形或其它多边形槽;而焊接柱302的形状根据焊接槽204的形状进行设定,确保与焊接槽204匹配即可,并不以此为限。

68.此外,每一个电极引出孔201内还设有密封圈7,密封圈7设有环形挡止部701以及连接环形挡止部701的环形凸缘702,其中,环形挡止部701位于收容槽202内,夹在极柱4与收容槽202的底壁之间;环形凸缘702位于电极引出孔201内。安装时,先安装密封圈7,再安装电极组件1,最后安装绝缘塑胶支架3。除此外,顶盖板2上还开设有安装孔205,安装孔205位于两个电极引出孔201之间。安装孔205的底部开口安装有防爆阀8,顶部开口安装有保护膜9,保护膜9起到保护防爆阀8的作用。

69.本实施例中,两个电极组件1一个为正电极组件1,另一个为负电极组件1;相应的,正电极组件1的极柱4为正极极柱,负电极组件1的极柱4为负极极柱。正极极柱材质为铝,负极极柱材质为铜铝复合材料,具体为负极极柱的底部为1-3mm厚度的铜,顶部为铝。

70.本发明的电极组件1的形状不受限制,可以为椭圆形、圆形、四边形、三角形或者其他多边形状,并不以此为限。

71.实施例二

72.如图10和图11所示,本实施例与实施例一相同的结构在此不再赘述,差异在于:实施例一的电极组件1为方形结构,实施例二的电极组件1为圆形结构,且实施例二中的极柱4的底部还延伸有凸出部404。

73.实施例三

74.如图12至图14所示,本实施例与实施例一、实施例二相同的结构在此不再赘述,差异在于:本实施例中的焊接孔203为盲孔,而且焊接孔203的形状不受限制。在安装孔205的外周还围设有一条环形凹槽206。

75.如图15和图16所示,此外,本实施例中每一个电极组件1还包括极柱环10,极柱环10套设在凸出部404上,且凸出部404上设有挡止部405,用以限位极柱环10。极柱环10与极柱4通过激光焊接的方式围绕极柱环10与凸出部404的四周进行焊接固定;其中,极柱环10的材质为铝。进一步,极柱环10还向外凸伸有多个延伸脚11,有利于注塑成型时,采用自动化装夹极柱4内进行位置定位,有效提高注塑工作效率,降低生产成本。每一个延伸脚11的底部均设有定位孔12,便于极柱4摆放至模具内进行位置定位。

76.如图17所示,本发明进一步提供一种二次电池,包括壳体13,壳体13设有开口,顶

盖组件安装于开口,并密封开口。其中,顶盖组件为上述实施例一、实施例二、实施例三所述的其中一个顶盖组件。

77.如图18所示,本发明还提供一种顶盖组件的制造方法,包括以下步骤:

78.(1)制作电极组件1:

79.取胚料进行冷墩冲压成型极柱4,极柱4包括基体部401以及延伸部402;基体部401的横截面积大于延伸部402的横截面积;

80.连续冲压成型第一固定件5,第一固定件5为金属件,且第一固定件5包括主体部501,主体部501的中间开设有极柱引出孔502,边缘向下延伸形成隔离部503,主体部501与隔离部503的连接处设有嵌接孔504,隔离部503向下延伸形成焊接部506;

81.将极柱4放置在注塑模具上,注塑模具设有定位凸柱,用以定位极柱4;将第一固定件5从极柱4上方由下放入注塑模具内定位,其中,延伸部402向上穿出极柱引出孔502,主体部501覆盖在基体部401上方,隔离部503围在基体部401的外周;

82.在极柱4以及第一固定件5上进行注塑成型第二固定件6,将第一固定件5与极柱4两者固定、密封并将两者隔开绝缘;注塑时,塑胶从嵌接孔504流入极柱4以及第一固定件5之间形成连接部601;注塑完成后,第二固定件6包覆第一固定件5,延伸部402的顶部伸出第二固定件6外,焊接部506延伸出第二固定件6的底部;第二固定件6的底部形成有与定位凸柱对应的定位凹槽602。

83.(2)制作顶盖板2和绝缘塑胶支架3:

84.自动连续冲压成型顶盖板2,在顶盖板2上冲压成型有电极引出孔201以及安装孔205,并在顶盖板2的底面冲压成型焊接槽204,电极引出孔201的外周形成有收容槽202,收容槽202设有焊接孔203;将冲压成型的防爆阀8装配至安装孔205进行激光焊接;在电极引出孔201内安装密封圈7,密封圈7设有环形挡止部701以及连接环形挡止部701的环形凸缘702;

85.注塑成型绝缘塑胶支架3,在绝缘塑胶支架3对应电极引出孔201的位置成型极柱过孔301,极柱过孔301的外周形成焊接柱302。

86.(3)装配电极组件1与顶盖板2:

87.将电极组件1安装于顶盖板2,安装后,第二固定件6的底部收容于收容槽202,焊接部506通过激光焊接方式焊接于焊接孔203内,环形挡止部701位于收容槽202内,夹在极柱4与收容槽202的底壁之间,环形凸缘702位于电极引出孔201内。

88.(4)装配顶盖板2与绝缘塑胶支架3:

89.将绝缘塑胶支架3的焊接柱302插入顶盖板2的底面的焊接槽204内,再通过超声波焊接熔接的方式相互固定。

90.(5)性能测试:

91.将顶盖组件进行气密性测试、电阻测试以及绝缘测试。

92.其中,(1)和(2)的顺序可以调换,并不以此为限。

93.综上,本发明的顶盖组件、顶盖组件的制造方法及二次电池具有以下优点:

94.1、通过在极柱4上覆盖第一固定件5,在第一固定件5与极柱4上注塑成型第二固定件6,且第一固定件5设有焊接部506伸出第二固定件6与顶盖板2进行焊接固定,从而有效避免极柱4与顶盖板2分离,提高极柱4与顶盖板2的连接稳固性,进而提高二次电池的结构安

全性。

95.2、通过将极柱4、第一固定件5以及第二固定件6一体注塑成型电极组件1,从而有效简化顶盖组件的制作工艺,减少生产步骤和零部件,提高产品良率,提高生产效率。

96.只要不违背本发明创造的思想,对本发明的各种不同实施例进行任意组合,均应当视为本发明公开的内容;在本发明的技术构思范围内,对技术方案进行多种简单的变型及不同实施例进行的不违背本发明创造的思想的任意组合,均应在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1