一种软硬碳复合材料及其制备方法、应用

1.本技术涉及一种软硬碳复合材料及其制备方法及应用,属于材料能源化学领域。

背景技术:

2.作为21世纪最具有潜力的大规模商业化的储能应用技术锂离子电池(libs),由于锂源丰富度低、造价成本高致使锂离子电池无法扩展应用。钾离子电池作为新型的储能体系,和锂离子电池具有相似的工作原理;而且钾在地壳中的丰富度远大于锂;钾的还原电位(-2.936v vs.k

+

/k)与锂的还原电位相近。相比之下,钾离子电池是更具研究价值和潜力的储能体系。然而,k原子半径为远大于li的原子半径这直接导致了钾离子在正负极材料中的迁移率减小,脱嵌的过程也变得尤为困难。因此,研发新型的材料来满足钾离子在材料中脱嵌时需要的层间距显得尤为重要。

技术实现要素:

3.本技术提供了一种软硬碳复合材料及其制备方法、应用,所述软硬碳复合材料包括软碳和硬碳;所述硬碳为空心颗粒组成的纳米片;所述软碳填充在所述空心颗粒的内部和外表面,是一种具有高速网络通道的软硬碳复合物钾电池材料。

4.根据本技术的第一方面,提供了一种软硬碳复合材料,所述软硬碳复合材料包括软碳和硬碳;

5.所述硬碳为空心颗粒组成的纳米片;所述软碳填充在所述空心颗粒的内部和空隙。

6.具体地,所述软碳填充在所述空心颗粒的内部、间隙和空心颗粒组成的纳米片表面。

7.可选地,所述纳米片的厚度为10-30nm;

8.可选地,在所述软硬碳复合材料中,所述硬碳的质量含量为2-3%。

9.可选地,在所述软硬碳复合材料中,所述硬碳的质量含量为2.5%。

10.具体地,由于本技术中的软硬碳复合材料尺寸为纳米片,增大了电极材料与电解质的接触面积,缩短k

+

的传输路径,提高钾离子的传输速率;三聚氰胺类似物衍生的硬碳不仅仅作为材料的碳骨架而且充当钾离子运输的高速网络通道;沥青衍生的软碳作为储钾的主体完美填充到硬碳骨架中,发达的硬碳网络通道可以将钾离子快速准确点的运输到每个限制域内的软碳处。

11.根据本技术的第二方面,提供了一种上述软硬碳复合材料的制备方法,所述制备方法包括:

12.在非活性气氛下,将含有硬碳前驱体和软碳前驱体的原料烧结,即可得到所述软硬碳复合材料;

13.所述软碳前驱体选自沥青;

14.所述硬碳前驱体选自物料a、双氰胺中的至少一种;

15.所述物料a包括三聚氰胺类似物。

16.可选地,所述三聚氰胺类似物选自三聚氰胺、氨基树脂、磷酸三聚氰胺、硫酸三聚氰胺中的至少一种;

17.所述沥青选自天然沥青、煤焦沥青、石油沥青中的至少一种。

18.可选地,在所述物料a中,还包括促进剂;

19.所述促进剂选自磷酸氢二铵、氯化铵中的至少一种。

20.可选地,所述双氰胺和所述沥青的质量比为3:1~12:2。

21.可选地,所述三聚氰胺类似物和所述沥青的质量比为12:1~12:2。

22.可选地,所述三聚氰胺类似物和所述促进剂的质量比为0.5~10。

23.可选地,所述三聚氰胺类似物和所述磷酸氢二铵的质量比为8:3~8:12;

24.所述三聚氰胺类似物和所述氯化铵的质量比为10:1~10:10。

25.本技术中,磷酸(磷酸三聚氰胺中的磷酸)和磷酸氢二胺主要提供模板和催化硬碳生长的作用(因为磷酸碳化过程会形成焦磷酸盐、五氧化二磷),氯化铵主要也是为了促进硬碳的生长,因为纯三聚氰胺碳化的过程会生成碳三氮四分解,所以三聚氰胺需要一个稳定剂。同时他们分解产生大量的氨气可以实现造孔,而且氮含量丰富起到掺杂作用。

26.可选地,所述烧结包括依次进行的第一阶段和第二阶段;

27.所述第一阶段的温度为200-800℃;时间为4-8h;

28.所述第二阶段的温度为800-1300℃;时间为2-4h。

29.可选地,所述第一阶段的升温速率为3-5℃min-1

;所述第二阶段的升温速率为4-6℃min-1

。

30.可选地,磷酸三聚氰胺和沥青的质量为12:1、12:2比例组合,双氰胺和沥青的质量为3:1、3:2、3:4、3:6比例组合,三聚氰胺与磷酸氢二铵的质量比为8:3、8:4、8:7、8:8、8:9、8:10、8:12,三聚氰胺与氯化铵的质量比为10:1、10:2、10:4、10:6、10:8、10:10。

31.可选地,所述制备方法包括:

32.(1)将含有硬碳前驱体、软碳前驱体和烃类溶剂的物料b,搅拌挥发溶剂,得到混合物m;

33.(2)在非活性气氛下,将所述混合物m烧结,即可得到所述软硬碳复合材料。

34.可选地,所述烃类溶剂选自二硫化碳、n,n-二甲基甲酰胺、乙醇、正己烷、二甲苯、四氯化碳中的至少一种。

35.可选地,所述制备方法包括:

36.(1)在烧杯中加入硬碳前驱体,加入软碳前驱体,用烃类溶剂作溶剂,保鲜膜封口搅拌6h;

37.(2)随后打开保鲜膜,搅拌状态下自然使溶剂完全挥发完,干燥;

38.(3)将干燥后的前驱体转移到管式炉氩气氛围下,在200~800℃温度下烧结6h,随后升温到900~1300℃烧结3h,得到一种具有高速网络通道的软硬碳复合钾电池材料。

39.可选地,在所述烧结前,还包括将所述混合物m进行研磨。

40.本技术中三聚氰胺类似物衍生的硬碳具有类石墨烯的结构可以作为复合材料的缓冲基底,作为复合材料的高速运输网络在钾离子电池负极中应用。

41.根据本技术的第三方面,提供了一种负极材料,所述负极材料选自上述软硬碳复

合材料、根据上述方法制备得到的软硬碳复合材料中的至少一种。

42.本技术中的软硬碳复合材料作为锂电池负极材料,在电流密度1000ma g-1

条件下,充放电循环700次后,其放电比容量能保持在147.5mah

·

g-1

以上。

43.根据本技术的最后一方面,提供了一种上述负极材料中的至少一种在锂离子电池中的应用。

44.本技术能产生的有益效果包括:

45.(1)采用高温烧结技术合成的具有高速网络通道的软硬碳复合材料;

46.(2)该软硬碳复合材料由于其尺寸为纳米片,增大了电极材料与电解质的接触面积,缩短k

+

的传输路径,提高钾离子的传输速率;

47.(3)三聚氰胺类似物衍生的硬碳不仅仅作为材料的碳骨架而且充当钾离子运输的高速网络通道;

48.(4)沥青衍生的软碳作为储钾的主体完美填充到硬碳骨架中,发达的硬碳网络通道可以将钾离子快速准确点的运输到每个限制域内的软碳处。

附图说明

49.图1为本发明实施例1制得的软硬碳复合材料的拉曼图;

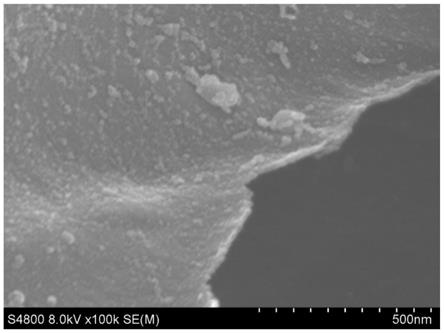

50.图2和图4为本发明实施例1制得的软硬碳复合材料的sem图(不同的放大倍数);

51.图3为本发明实施例1制得的软硬碳复合材料的tem图;

52.图5为本发明实施例1制得的软硬碳复合材料作为钾离子电池负极材料在1000ma g-1

电流密度下充放电循环性能图;

53.图6为比较例制得的软碳的sem图;

54.图7为实施例3制备得到的硬碳的tem图;

55.图8为实施例3制备得到的硬碳的sem图;

56.图9为比较例制得的样品作为钾离子电池负极材料在1000ma g-1

电流密度下充放电循环性能图。

具体实施方式

57.下面结合实施例详述本技术,但本技术并不局限于这些实施例。

58.如无特别说明,本技术的实施例中的原料和溶剂均通过商业途径购买。

59.本技术实施例使用的溶剂、合成原料均为分析化学纯。

60.本技术实施例中使用的仪器名称及型号为:刚玉管式炉(gsl-1700x型号)、布莱恩手套箱(mbc-unilab1800/780)、land电池测试系统(2ma、5v)、s4800场发射扫描电镜冷场、透射电子显微镜(tf20)。

61.实施例中软硬碳前驱体的产碳率计算公式如式(1)所示:

[0062][0063]

实施例1:

[0064]

在烧杯中加入12.0g磷酸三聚氰胺和100.0ml二硫化碳,超声15分钟;磁搅拌20分钟重复3次,得到均匀的悬浮溶液,将1.0g沥青入到悬浮溶液中,保鲜膜封口搅拌6h,然后打

开保鲜膜搅拌状态下自然挥发干二硫化碳,干燥5h;将干燥后前驱体转移到管式炉的坩埚中,在氩气保护下以1℃min-1

升温到200℃温度保温2h,再以3℃min-1

升温到600℃温度保温2h,随后4℃min-1

升温到800℃温度保温2h,最后5℃min-1

升温到1100℃温度保温3h自然冷却到室温后得到黑色粉末产物,即为一直具有高速网络通道的软硬碳复合钾电池材料;用共聚焦显微拉曼光谱仪进行测试分析复合材料的碳结构,得到如图1所示的软硬碳复合材料的拉曼图,从图1分析碳结构可以发现d和g带振动峰的位置,分别位于~1343和~1585cm-1

。用冷场扫描电子显微镜和透射扫描电镜观察得到图2-4,由图2-4可看出,制备的产物的形貌为纳米片,许多半埋在薄片中的纳米粒子,它们源于硬碳中的空心石墨烯球。tem结果显示大多数中空纳米球都填充有软碳。

[0065]

将得到的产物作为钾离子电池负极材料进行性能测试,具体步骤如下:

[0066]

负极的制备:首先将活性材料(本实施例中制备得到的)、聚(1,1-二氟乙烯)(pvdf)和super-p按8:1:1的质量比混合均匀,搅拌均匀使用n-甲基吡咯烷酮(nmp)的分散体制备粘性浆料,将其刮擦并涂在干净的铜箔上。之后,将载有浆料的铜箔在60℃的空气干燥箱中干燥4小时,然后转移到90℃的真空烘箱中并干燥12小时。最后,将干燥的电极切成直径为12mm的圆盘,并贴上标签以备后用。

[0067]

cr2016型半电池组装在充满氩气(h2o《0.1ppm,o2《0.1ppm)的手套箱中。scgc用作工作电极,钾箔用作对电极,玻璃纤维(whatman gf/d)用作隔膜。电解质是在碳酸亚乙酯和碳酸二乙酯中的0.8mol l-1

kpf6(v/v=1:1ec/dec)。恒流充放电循环试验在land电池测试系统(武汉兰德电子有限公司)上进行,电位窗为0.01-3.0v,室温(30℃)。得到如图5所示的充放电循环性能图,由图5可看出,在电流密度1000ma g-1

条件下,充放电循环700次后,其放电比容量能保持在147.5mah

·

g-1

以上。

[0068]

根据比较例和实施例3中计算得到的软碳和硬碳前驱体的产碳百分比,计算得出本实施例制备得到样品中,硬碳的含量约为2.5wt%。

[0069]

实施例2:

[0070]

在烧杯中加入12.0g磷酸三聚氰胺和100.0ml二硫化碳,超声15分钟;磁搅拌20分钟重复3次,得到均匀的悬浮溶液,将2.0g沥青入到悬浮溶液中,保鲜膜封口搅拌6h,然后打开保鲜膜搅拌状态下自然挥发干二硫化碳,干燥5h;将干燥后前驱体转移到管式炉的坩埚中,在氩气保护下以1℃min-1

升温到200℃温度保温2h,再以3℃min-1

升温到600℃温度保温2h,随后4℃min-1

升温到800℃温度保温2h,最后5℃min-1

升温到1100℃温度保温3h自然冷却到室温后得到黑色粉末产物,即为一直具有高速网络通道的软硬碳复合钾电池材料;用共聚焦显微拉曼光谱仪进行测试分析复合材料的碳结构;用冷场扫描电子显微镜和透射扫描电镜观察分析显示所制备的产物,得到的结果与实施例1类似,将得到的产物作为钾离子电池负极材料利用蓝电测试了其电化学性能(与实施例1条件相同),在电流密度1000ma g-1

条件下,充放电循环500次后,其放电比容量能保持在55mah

·

g-1

以上。

[0071]

比较例:

[0072]

纯沥青粉体转移到管式炉的坩埚中,在氩气保护下以1℃min-1

升温到200℃温度保温2h,再以3℃min-1

升温到600℃温度保温2h,随后4℃min-1

升温到800℃温度保温2h,最后5℃min-1

升温到1100℃温度保温3h自然冷却到室温后得到黑色块体产物;用共聚焦显微拉曼光谱仪进行测试分析材料的碳结构;用冷场扫描电子显微镜和透射扫描电镜观察分析显示

所制备的产物,sem图如图6所示,可以看出,纯沥青衍生得到软碳呈颗粒状,与本技术方案得到的产物形貌差异明显。将得到的产物作为钾离子电池负极材料利用蓝电测试了其电化学性能(与实施例1条件相同),在电流密度1000ma g-1

条件下,充放电循环500次后,其放电比容量为9mah

·

g-1

,如图9所示。通过碳化前后的质量比计算得到软碳的产碳率为55.5%。

[0073]

实施例3:

[0074]

纯磷酸三聚氰胺粉体转移到管式炉的坩埚中,在氩气保护下以1℃min-1

升温到200℃温度保温2h,再以3℃min-1

升温到600℃温度保温2h,随后4℃min-1

升温到800℃温度保温2h,最后5℃min-1

升温到1100℃温度保温3h自然冷却到室温后得到黑色粉末产物;用共聚焦显微拉曼光谱仪进行测试分析材料的碳结构;用冷场扫描电子显微镜和透射扫描电镜观察分析显示所制备的产物,其sem图和tem图分别如图7、8所示,可以看出,磷酸三聚氰胺衍生的硬碳呈空心纳米颗粒组成的薄片。颗粒与颗粒之间的距离以及颗粒本身空心结构都比较完美地为软碳提供了空位。将得到的产物作为钾离子电池负极材料利用蓝电测试了其电化学性能(与实施例1条件相同),在电流密度1000ma g-1

条件下,充放电循环500次后,其放电比容量能保持在72mah

·

g-1

以上,如图9所示。通过碳化前后的质量比计算得到硬碳的产碳率为0.117%。

[0075]

实施例4:

[0076]

在烧杯中加入12.0g磷酸三聚氰胺和100.0ml二硫化碳,超声15分钟;磁搅拌20分钟重复3次,得到均匀的悬浮溶液,将1.0g沥青入到悬浮溶液中,保鲜膜封口搅拌6h,然后打开保鲜膜搅拌状态下自然挥发干二硫化碳,干燥5h;将干燥后前驱体转移到管式炉的坩埚中,在氩气保护下以1℃min-1

升温到200℃温度保温2h,再以3℃min-1

升温到600℃温度保温2h,随后4℃min-1

升温到800℃温度保温2h,最后5℃min-1

升温到900℃温度保温3h自然冷却到室温后得到黑色粉末产物,即为一直具有高速网络通道的软硬碳复合钾电池材料;用共聚焦显微拉曼光谱仪进行测试分析复合材料的碳结构;用冷场扫描电子显微镜和透射扫描电镜观察分析显示所制备的产物,得到的结果与实施例1类似,将得到的产物作为钾离子电池负极材料利用蓝电测试了其电化学性能(与实施例1条件相同),在电流密度1000ma g-1

条件下,充放电循环500次后,其放电比容量能保持在128mah

·

g-1

以上。

[0077]

实施例5:

[0078]

在烧杯中加入12.0g磷酸三聚氰胺和100.0ml二硫化碳,超声15分钟;磁搅拌20分钟重复3次,得到均匀的悬浮溶液,将1.0g沥青入到悬浮溶液中,保鲜膜封口搅拌6h,然后打开保鲜膜搅拌状态下自然挥发干二硫化碳,干燥5h;将干燥后前驱体转移到管式炉的坩埚中,在氩气保护下以1℃min-1

升温到200℃温度保温2h,再以3℃min-1

升温到600℃温度保温2h,随后4℃min-1

升温到800℃温度保温2h,最后5℃min-1

升温到1300℃温度保温3h自然冷却到室温后得到黑色粉末产物,即为一直具有高速网络通道的软硬碳复合钾电池材料;用共聚焦显微拉曼光谱仪进行测试分析复合材料的碳结构;用冷场扫描电子显微镜和透射扫描电镜观察分析显示所制备的产物,得到的结果与实施例1类似,将得到的产物作为钾离子电池负极材料利用蓝电测试了其电化学性能(与实施例1条件相同),在电流密度1000ma g-1

条件下,充放电循环500次后,其放电比容量能保持在130mah

·

g-1

以上。

[0079]

实施例6:

[0080]

在烧杯中加入12.0g磷酸三聚氰胺和100.0ml n,n-二甲基甲酰胺,超声15分钟;磁

搅拌20分钟重复3次,得到均匀的悬浮溶液,将2.0g沥青入到悬浮溶液中,保鲜膜封口搅拌6h,然后打开保鲜膜水浴搅拌状态下自然挥发干溶剂,干燥5h;将干燥后前驱体转移到管式炉的坩埚中,在氩气保护下以1℃min-1

升温到200℃温度保温2h,再以3℃min-1

升温到600℃温度保温2h,随后4℃min-1

升温到800℃温度保温2h,最后5℃min-1

升温到900℃温度保温3h自然冷却到室温后得到黑色粉末产物,即为一直具有高速网络通道的软硬碳复合钾电池材料;用共聚焦显微拉曼光谱仪进行测试分析复合材料的碳结构;用冷场扫描电子显微镜和透射扫描电镜观察分析显示所制备的产物,得到的结果与实施例1类似。

[0081]

实施例7:

[0082]

在烧杯中加入12.0g双氰胺和100.0ml四氯化碳,超声15分钟;磁搅拌20分钟重复3次,得到均匀的悬浮溶液,将1.0g沥青入到悬浮溶液中,保鲜膜封口搅拌6h,然后打开保鲜膜搅拌状态下自然挥发干溶剂,干燥5h;将干燥后前驱体转移到管式炉的坩埚中,在氩气保护下以1℃min-1

升温到200℃温度保温2h,再以3℃min-1

升温到600℃温度保温2h,随后4℃min-1

升温到800℃温度保温2h,最后5℃min-1

升温到1300℃温度保温3h自然冷却到室温后得到黑色粉末产物,即为一直具有高速网络通道的软硬碳复合钾电池材料;用共聚焦显微拉曼光谱仪进行测试分析复合材料的碳结构;用冷场扫描电子显微镜和透射扫描电镜观察分析显示所制备的产物,得到的结果与实施例1类似。

[0083]

实施例8:

[0084]

在烧杯中加入8.0g三聚氰胺、6.0g磷酸氢二铵和100.0ml二硫化碳,超声15分钟;磁搅拌20分钟重复3次,得到均匀的悬浮溶液,将1.0g沥青入到悬浮溶液中,保鲜膜封口搅拌6h,然后打开保鲜膜搅拌状态下自然挥发干二硫化碳,干燥5h;将干燥后前驱体转移到管式炉的坩埚中,在氩气保护下以1℃min-1

升温到200℃温度保温2h,再以3℃min-1

升温到600℃温度保温2h,随后4℃min-1

升温到800℃温度保温2h,最后5℃min-1

升温到1300℃温度保温3h自然冷却到室温后得到黑色粉末产物,即为一直具有高速网络通道的软硬碳复合钾电池材料;用共聚焦显微拉曼光谱仪进行测试分析复合材料的碳结构;用冷场扫描电子显微镜和透射扫描电镜观察分析显示所制备的产物,得到的结果与实施例1类似。

[0085]

以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1