一种钝化层硫化物固体电解质及其制备方法与应用

1.本发明涉及固体电解质技术领域,尤其涉及一种钝化层硫化物固体电解质及其制备方法与应用。

技术背景

2.随着便携式移动设备和新能源汽车的快速发展,以及未来储能系统的建设,人们需要更加高效的储能设备来满足日愈庞大的需求。目前,锂离子电池凭借其能量密度高、工作电压高、循环寿命长的优点,成为了储能设备的主力。然而,商业化的锂离子电池使用了酯类或醚类有机物作为电解液溶剂,这类有机物在电池电化学循环过程中容易与电极材料发生副反应,产生胀气,存在起火的安全隐患。相较于液体电解质所制成的锂离子电池,固体电解质具有不挥发、不易燃、无腐蚀、机械强度大等优点,有固体电解质所制成的全固态电池具有极高的安全性。

3.目前,主流的固体电解质有三种,分别为聚合物固体电解质、氧化物固体电解质、硫化物固体电解质。其中,聚合物固体电解质拥有良好的成膜性,但锂离子电导率低;氧化物固体电解质对水氧不敏感且电导率适中,但与电极材料的表界面接触差;硫化物固体电解质具有和液体电解液媲美的离子电导率,接近1的离子迁移数,与电极材料的浸润性好,是最有前景的全固态电池方向。但是,硫化物固体电解质不稳定,易与空气氛围中的水氧反应,导致其加工条件极其苛刻。硫化物固体电解质与水易反应的原因在于s和p的键能较弱,容易被水中的-oh键攻击断裂,根据软硬酸碱理论,p属于强酸而s属于弱碱,通常强酸和强碱、弱酸和弱碱的键能会比强酸和弱碱、弱酸和强碱的键能高。因此,将p替换成弱酸或s替换成强碱就可显著地提升固体电解质的对水稳定性。然而,硫化物固体电解质较氧化物固体电解质离子电导率高的原因也在于p-s键键能较弱,提供了良好的锂离子传输通道。也就是说,直接选择o元素替代会降低硫化物固体电解质的离子电导率。

4.中国专利cn 112020787 a公开了一种硫化物固体电解质材料的制造,该发明提供一种能抑制由水分引起锂离子电导率下降的硫化物固体电解质的合成方法,其包含li元素、p元素、s元素、o元素。该发明通过在硫化锂(li2s)、五硫化二磷(p2s5)中使用部分五氧化二磷(p2o5)替换p2s5,制得li

(3+x)

ps

(4-y)o(y)

结构的硫化物固体电解质(其中,0≤x≤0.2,0.8≤y≤1.2)。该工艺制备的硫化物固体电解质虽然提升了在高湿度环境中离子电导率的维持率,但是掺入o元素后直接导致合成的硫化物固体电解质初始离子电导率低下,且此方法无法有效地隔绝水分。

5.中国专利cn 110400967 a公开了一种三层核壳结构硫化物固体电解质及其制备方法,其中,该发明通过将li-argyrodite固体电解质或lgps-type固体电解质与p2s5混合,热处理得到中间粉体,再在含o2的氛围内放置0-100h,制得以li-argyrodite固体电解质或lgps-type固体电解质为核心,li-p-s为中间层,li-p-s-o为壳层的多层硫化物固体电解质。虽然该发明有改善高湿度氛围下曝露后电导率的下降幅度的效果,但是这个改善能力直接与o元素的掺入量成正比,而过多地掺入了o元素后硫化物固体电解质本体的性能参数

离子电导率会受到明显的影响。

6.中国专利cn 106099178 a公开了一种硫化物固体电解质和其制备方法,通过在硫化物固体电解质表面涂覆氧化物类的离子导体,改善了硫化物/氧化物复合固体电解质在空气中的稳定性。然而,因氧化物类的离子导体的硬度较大,该发明的复合固体电解质带来了固体电解质与电池正极间的界面问题,限制了该固体电解质的实际应用。

7.因此,现有技术还有待于改进和发展。

技术实现要素:

8.鉴于上述现有技术的不足,本发明的目的在于提供一种钝化层硫化物固体电解质及其制备方法与应用,旨在解决现有硫化物固体电解质电导率不高以及对水稳定性差的问题。

9.本发明的技术方案如下:

10.一种钝化层硫化物固体电解质的制备方法,其中,包括步骤:

11.提供初始硫化物固体电解质粉末;

12.将所述初始硫化物固体电解质粉末置于管式炉中,持续通入从四氯化锡液体中经过的惰性气体,升温至300-550℃反应1-10h,在所述初始硫化物固体电解质粉末表面生成原位掺杂锡的硫化物固体电解质层,制得所述钝化层硫化物固体电解质。

13.所述钝化层硫化物固体电解质的制备方法,其中,所述初始硫化物固体电解质粉末为lpsc、lgps和lps中的一种,其中,lpsc的化学式为li

6-x

ps

5-x

cl

1+x

,0≤x≤0.8;lgps的化学式为li

11-ym2-y

p

1+ys12

,m=ge和si中的一种,0.5≤y≤1.5;lps的化学式为75li2s-25p2s5。

14.所述钝化层硫化物固体电解质的制备方法,其中,所述惰性气体的流速为0.05-1l/min。

15.所述钝化层硫化物固体电解质的制备方法,其中,所述惰性气体为氩气、氦气、氖气和氮气中的一种或多种。

16.所述钝化层硫化物固体电解质的制备方法,其中,所述升温至300-550℃反应1-10h的步骤中,升温速率为3℃/min。

17.所述钝化层硫化物固体电解质的制备方法,其中,升温至300-550℃反应1-10h之后还包括步骤:以2℃/min速率降温至室温。

18.一种钝化层硫化物固体电解质,其中,采用本发明所述钝化层硫化物电解质的制备方法制得。

19.一种钝化层硫化物固体电解质的应用,其中,将本发明所述钝化层硫化物固体电解质用于制备锂离子电池。

20.有益效果:本发明提供了一种钝化层硫化物固体电解质的制备方法,通过惰性气体将四氯化锡蒸气带出,并在初始硫化物固体电解质粉体表面反应生成一层含掺杂锡的硫化物固体电解质层(钝化层),所述钝化层具有良好的空气稳定性且电导率高,在不影响硫化物固体电解质电导率的前提下,成功地解决了硫化物固体电解质对水稳定性差的问题。

附图说明

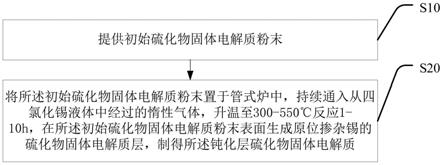

21.图1为本发明一种钝化层硫化物固体电解质的制备方法流程图。

具体实施方式

22.本发明提供了一种钝化层硫化物固体电解质及其制备方法与应用,为使本发明的目的、技术方案及效果更加清楚、明确,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

23.请参阅图1,图1为本发明提供的一种钝化层硫化物固体电解质的制备方法流程图,如图所示,其包括步骤:

24.s10、提供初始硫化物固体电解质粉末;

25.s20、将所述初始硫化物固体电解质粉末置于管式炉中,持续通入从四氯化锡液体中经过的惰性气体,升温至300-550℃反应1-10h,在所述初始硫化物固体电解质粉末表面生成原位掺杂锡的硫化物固体电解质层,制得所述钝化层硫化物固体电解质。

26.具体来讲,相较于氧元素的掺杂,本发明通过sn元素的掺入对初始硫化物固体电解质粉体的电导率影响小;且本发明为固/气反应,在初始硫化物固体电解质粉末表面原位生成的掺杂锡的硫化物固体电解质层可以做到纳米级的厚度,其在阻挡环境中水氧侵袭的同时,最大限度地减少了钝化层对内部硫化物固体电解质的离子电导率的影响;进一步地,由于本发明只是在初始硫化物固体电解质粉体表面进行锡掺杂,相较于直接涂覆一层氧化物,本发明中的初始硫化物固体电解质粉体本身不会变硬,从而可确保初始硫化物固体电解质更容易获得良好的活性物质/固体电解质界面的优点。

27.本发明提供的钝化层硫化物固体电解质的制备方法工艺简单,只需要初始硫化物固体电解质粉体成品在惰性气体下加热即可,通过惰性气体将四氯化锡蒸气带出,并在初始硫化物固体电解质粉体表面反应生成一层含掺杂锡的硫化物固体电解质层(钝化层),所述钝化层具有良好的空气稳定性且电导率高,在不影响硫化物固体电解质电导率的前提下,成功地解决了硫化物固体电解质对水稳定性差的问题。

28.在一些实施方式中,所述初始硫化物固体电解质粉末为lpsc、lgps和lps中的一种,但不限于此。本实施例中,所述lpsc的化学式为li

6-x

ps

5-x

cl

1+x

,0≤x≤0.8;lgps的化学式为li

11-ym2-y

p

1+ys12

,m=ge和si中的一种,0.5≤y≤1.5;lps的化学式为75li2s-25p2s5。

29.在一些实施方式中,所述lpsc的制备包括以下步骤:

30.在氩气氛围的手套箱中,将li2s、p2s5、licl以化学式li

6-x

ps

5-x

cl

1+x

(其中,0≤x≤0.8)取对应的化学计量比原料10g,将原料和400g的10mm氧化锆球磨珠放入500ml氧化锆球磨罐中,300rpm球磨一小时,再550rpm球磨9小时,得到前驱体。将前驱体放入氧化铝坩埚,并在氩气氛围下升温至450-590℃烧结,保温时间为1-20h,升温速率是3℃/min,降温速率是1.5℃/min。烧结结束后,收集li

6-x

ps

5-x

cl

1+x

样品并在手套箱中充分研磨,使用孔径为30微米的筛网进行筛分。

31.在一些实施方式中,所述lgps的制备包括以下步骤:

32.在氩气氛围的手套箱中,将li2s、ms2、p2s5以化学式li

11-ym2-y

p

1+ys12

(其中,m=ge、si中的至少一种,0.5≤y≤1.5)取对应的化学计量比原料5g,将原料和400g的10mm氧化锆球磨珠放入500ml氧化锆球磨罐中,300rpm球磨一小时,再450rpm球磨16小时,得到前驱体。将前驱体放入氧化铝坩埚,并在氩气氛围下升温至400-550℃烧结,保温时间为1-20h,升温速率是2℃/min,降温速率是3℃/min。烧结结束后,收集li

11-ym2-y

p

1+ys12

样品并在手套箱中充分研磨,使用孔径为30微米的筛网进行筛分。

33.在一些实施方式中,所述lps的制备包括以下步骤:

34.在氩气氛围的手套箱中,将li2s、p2s5以化学式75li2s-25p2s5取对应的化学计量比原料5g,将原料和300g的10mm氧化锆球磨珠放入500ml氧化锆球磨罐中,300rpm球磨一小时,再450rpm球磨12小时,得到前驱体。将前驱体放入氧化铝坩埚,并在氩气氛围下升温至250-400℃烧结,保温时间为1-20h,升温速率是2℃/min,降温速率是5℃/min。烧结结束后,收集75li2s-25p2s5样品并在手套箱中充分研磨,使用孔径为30微米的筛网进行筛分。本实施例中,所述75li2s-25p2s5是指li2s与p2s5的摩尔比为3:1。

35.在一些实施方式中,所述惰性气体为氩气、氦气、氖气和氮气中的一种或多种,但不限于此。

36.在一些具体的实施方式中,将初始硫化物固体电解质粉末放入氧化铝坩埚中,再将氧化铝坩埚放置于氩气氛围的管式炉中,并持续通入/通出氩气,流速为0.05-1l/min,氩气通入管式炉前需经过四氯化锡(sncl4)液体中带出部分sncl4蒸气,将管式炉以3℃/min速率升温至300-550℃,保持1-10h,再以2℃/min速率降温至室温后,在所述初始硫化物固体电解质粉末表面生成原位掺杂锡的硫化物固体电解质层,制得所述钝化层硫化物固体电解质。

37.在一些实施方式中,还提供一种钝化层硫化物固体电解质,其采用本发明所述钝化层硫化物电解质的制备方法制得。

38.在一些实施方式中,还提供一种钝化层硫化物固体电解质的应用,其中,将本发明所述钝化层硫化物固体电解质用于制备锂离子电池。

39.下面通过具体实施例对本发明做进一步的解释说明:

40.对比例1

41.lpsc的合成方法

42.在氩气氛围的手套箱中,将li2s、p2s5、licl以化学式li6ps5cl取对应的化学计量比原料10g,将原料和400g的10mm氧化锆球磨珠放入500ml氧化锆球磨罐中,300rpm球磨一小时,再550rpm球磨9小时,得到前驱体。将前驱体放入氧化铝坩埚,并在氩气氛围下升温至590℃烧结,保温时间为8h,升温速率是3℃/min,降温速率是1.5℃/min。烧结结束后,收集li

6-x

ps

5-x

cl

1+x

样品并在手套箱中充分研磨,使用孔径为30微米的筛网进行筛分。

43.对比例2

44.lpsc的合成方法

45.在氩气氛围的手套箱中,将li2s、p2s5、licl以化学式li

5.5

ps

4.5

cl

1.5

取对应的化学计量比原料10g,将原料和400g的10mm氧化锆球磨珠放入500ml氧化锆球磨罐中,300rpm球磨一小时,再550rpm球磨9小时,得到前驱体。将前驱体放入氧化铝坩埚,并在氩气氛围下升温至550℃烧结,保温时间为10h,升温速率是3℃/min,降温速率是1.5℃/min。烧结结束后,收集li

6-x

ps

5-x

cl

1+x

样品并在手套箱中充分研磨,使用孔径为30微米的筛网进行筛分。

46.对比例3

47.lpsc的合成方法

48.在氩气氛围的手套箱中,将li2s、p2s5、licl以化学式li

5.2

ps

4.2

cl

1.8

取对应的化学计量比原料10g,将原料和400g的10mm氧化锆球磨珠放入500ml氧化锆球磨罐中,300rpm球磨一小时,再550rpm球磨9小时,得到前驱体。将前驱体放入氧化铝坩埚,并在氩气氛围下升

温至500℃烧结,保温时间为14h,升温速率是3℃/min,降温速率是1.5℃/min。烧结结束后,收集li

6-x

ps

5-x

cl

1+x

样品并在手套箱中充分研磨,使用孔径为30微米的筛网进行筛分。

49.对比例4

50.lgps的合成方法:

51.在氩气氛围的手套箱中,将li2s、ms2、p2s5以化学式li

10

gep2s

12

取对应的化学计量比原料5g,将原料和400g的10mm氧化锆球磨珠放入500ml氧化锆球磨罐中,300rpm球磨一小时,再450rpm球磨16小时,得到前驱体。将前驱体放入氧化铝坩埚,并在氩气氛围下升温至550℃烧结,保温时间为10h,升温速率是2℃/min,降温速率是3℃/min。烧结结束后,收集li

11-ym2-y

p

1+ys12

样品并在手套箱中充分研磨,使用孔径为30微米的筛网进行筛分。

52.对比例5

53.lgps的合成方法:

54.在氩气氛围的手套箱中,将li2s、ms2、p2s5以化学式li

10.5

ge

1.5

p

1.5s12

取对应的化学计量比原料5g,将原料和400g的10mm氧化锆球磨珠放入500ml氧化锆球磨罐中,300rpm球磨一小时,再450rpm球磨16小时,得到前驱体。将前驱体放入氧化铝坩埚,并在氩气氛围下升温至450℃烧结,保温时间为14h,升温速率是2℃/min,降温速率是3℃/min。烧结结束后,收集li

11-ym2-y

p

1+ys12

样品并在手套箱中充分研磨,使用孔径为30微米的筛网进行筛分。

55.对比例6

56.lgps的合成方法:

57.在氩气氛围的手套箱中,将li2s、ms2、p2s5以化学式li

9.5

si

0.5

p

2.5s12

取对应的化学计量比原料5g,将原料和400g的10mm氧化锆球磨珠放入500ml氧化锆球磨罐中,300rpm球磨一小时,再450rpm球磨16小时,得到前驱体。将前驱体放入氧化铝坩埚,并在氩气氛围下升温至400℃烧结,保温时间为18h,升温速率是2℃/min,降温速率是3℃/min。烧结结束后,收集li

11-ym2-y

p

1+ys12

样品并在手套箱中充分研磨,使用孔径为30微米的筛网进行筛分。

58.对比例7

59.lps的合成方法:

60.在氩气氛围的手套箱中,将li2s、p2s5以化学式75li2s-25p2s5取对应的化学计量比原料5g,将原料和300g的10mm氧化锆球磨珠放入500ml氧化锆球磨罐中,300rpm球磨一小时,再450rpm球磨12小时,得到前驱体。将前驱体放入氧化铝坩埚,并在氩气氛围下升温至350℃烧结,保温时间为2h,升温速率是2℃/min,降温速率是5℃/min。烧结结束后,收集75li2s-25p2s5样品并在手套箱中充分研磨,使用孔径为30微米的筛网进行筛分。

61.实施例1

62.钝化层硫化物固体电解质的制备方法:

63.将对比例1中的lpsc粉末放入氧化铝坩埚中,再将氧化铝坩埚放置于氩气氛围的管式炉中,并持续通入/通出氩气,流速为1l/min,氩气通入管式炉前需经过四氯化锡(sncl4)液体中带出部分sncl4蒸气,将管式炉以3℃/min速率升温至550℃,保持1h,再以2℃/min速率降温至室温后,在所述初始硫化物固体电解质粉末表面生成原位掺杂锡的硫化物固体电解质层,制得所述钝化层硫化物固体电解质。

64.实施例2

65.钝化层硫化物固体电解质的制备方法:

66.将对比例2中的lpsc粉末放入氧化铝坩埚中,再将氧化铝坩埚放置于氩气氛围的管式炉中,并持续通入/通出氩气,流速为0.8l/min,氩气通入管式炉前需经过四氯化锡(sncl4)液体中带出部分sncl4蒸气,将管式炉以3℃/min速率升温至520℃,保持1h,再以2℃/min速率降温至室温后,在所述初始硫化物固体电解质粉末表面生成原位掺杂锡的硫化物固体电解质层,制得所述钝化层硫化物固体电解质。

67.实施例3

68.钝化层硫化物固体电解质的制备方法:

69.将对比例3中的lpsc粉末放入氧化铝坩埚中,再将氧化铝坩埚放置于氩气氛围的管式炉中,并持续通入/通出氩气,流速为0.6l/min,氩气通入管式炉前需经过四氯化锡(sncl4)液体中带出部分sncl4蒸气,将管式炉以3℃/min速率升温至480℃,保持2h,再以2℃/min速率降温至室温后,在所述初始硫化物固体电解质粉末表面生成原位掺杂锡的硫化物固体电解质层,制得所述钝化层硫化物固体电解质。

70.实施例4

71.钝化层硫化物固体电解质的制备方法:

72.将对比例3中的lpsc粉末放入氧化铝坩埚中,再将氧化铝坩埚放置于氩气氛围的管式炉中,并持续通入/通出氩气,流速为0.3l/min,氩气通入管式炉前需经过四氯化锡(sncl4)液体中带出部分sncl4蒸气,将管式炉以3℃/min速率升温至480℃,保持4h,再以2℃/min速率降温至室温后,在所述初始硫化物固体电解质粉末表面生成原位掺杂锡的硫化物固体电解质层,制得所述钝化层硫化物固体电解质。

73.实施例5

74.钝化层硫化物固体电解质的制备方法:

75.将对比例4中的lgps粉末放入氧化铝坩埚中,再将氧化铝坩埚放置于氩气氛围的管式炉中,并持续通入/通出氩气,流速为0.5l/min,氩气通入管式炉前需经过四氯化锡(sncl4)液体中带出部分sncl4蒸气,将管式炉以3℃/min速率升温至500℃,保持3h,再以2℃/min速率降温至室温后,在所述初始硫化物固体电解质粉末表面生成原位掺杂锡的硫化物固体电解质层,制得所述钝化层硫化物固体电解质。

76.实施例6

77.钝化层硫化物固体电解质的制备方法:

78.将对比例4中的lgps粉末放入氧化铝坩埚中,再将氧化铝坩埚放置于氩气氛围的管式炉中,并持续通入/通出氩气,流速为0.1l/min,氩气通入管式炉前需经过四氯化锡(sncl4)液体中带出部分sncl4蒸气,将管式炉以3℃/min速率升温至500℃,保持5h,再以2℃/min速率降温至室温后,在所述初始硫化物固体电解质粉末表面生成原位掺杂锡的硫化物固体电解质层,制得所述钝化层硫化物固体电解质。

79.实施例7

80.钝化层硫化物固体电解质的制备方法:

81.将对比例5中的lgps粉末放入氧化铝坩埚中,再将氧化铝坩埚放置于氩气氛围的管式炉中,并持续通入/通出氩气,流速为0.05l/min,氩气通入管式炉前需经过四氯化锡(sncl4)液体中带出部分sncl4蒸气,将管式炉以3℃/min速率升温至420℃,保持10h,再以2℃/min速率降温至室温后,在所述初始硫化物固体电解质粉末表面生成原位掺杂锡的硫化

物固体电解质层,制得所述钝化层硫化物固体电解质。

82.实施例8

83.钝化层硫化物固体电解质的制备方法:

84.将对比例6中的lgps粉末放入氧化铝坩埚中,再将氧化铝坩埚放置于氩气氛围的管式炉中,并持续通入/通出氩气,流速为0.8l/min,氩气通入管式炉前需经过四氯化锡(sncl4)液体中带出部分sncl4蒸气,将管式炉以3℃/min速率升温至350℃,保持8h,再以2℃/min速率降温至室温后,在所述初始硫化物固体电解质粉末表面生成原位掺杂锡的硫化物固体电解质层,制得所述钝化层硫化物固体电解质。

85.实施例9

86.钝化层硫化物固体电解质的制备方法:

87.将对比例7中的lps粉末放入氧化铝坩埚中,再将氧化铝坩埚放置于氩气氛围的管式炉中,并持续通入/通出氩气,流速为0.7l/min,氩气通入管式炉前需经过四氯化锡(sncl4)液体中带出部分sncl4蒸气,将管式炉以3℃/min速率升温至320℃,保持4h,再以2℃/min速率降温至室温后,在所述初始硫化物固体电解质粉末表面生成原位掺杂锡的硫化物固体电解质层,制得所述钝化层硫化物固体电解质。

88.实施例10

89.钝化层硫化物固体电解质的制备方法:

90.将对比例7中的lps粉末放入氧化铝坩埚中,再将氧化铝坩埚放置于氩气氛围的管式炉中,并持续通入/通出氩气,流速为0.4l/min,氩气通入管式炉前需经过四氯化锡(sncl4)液体中带出部分sncl4蒸气,将管式炉以3℃/min速率升温至300℃,保持8h,再以2℃/min速率降温至室温后,在所述初始硫化物固体电解质粉末表面生成原位掺杂锡的硫化物固体电解质层,制得所述钝化层硫化物固体电解质。

91.实施例11

92.对上述对比例1-对比例7制得的硫化物固体电解质以及实施例1-实施例10制得的钝化层硫化物固体电解质的性能进行测试:

93.1、离子电导率测试:将0.2g固体电解质粉末倒入直径为10mm的套筒中,在压片机下进行压片,压力取为300mpa,保压时间为1min,使用千分尺测试得到的固体电解质圆片厚度。在固体电解质片两端分别放置一片涂碳铜箔(碳端朝向固体电解质)作为阻塞电极,并放入电导率测试套件中,加压300mpa,连接电化学工作站进行eis测试,结果如表1所示。

94.2、eis的测试如下:施加50mv的直流电压,使用交流阻抗法在1mhz至1hz频率范围内测试,结果如表1所示。

95.3、硫化氢(h2s)的产生量的测定:在氩气氛围的手套箱内,称取100mg固体电解质,密封后将其转移至带有手套的恒温恒湿箱,待温度稳定在25℃,湿度稳定在rh35%之后,打开密封,将其放置于体积为1155ml的可封闭式烧瓶中,静置10min,使用h2s检测仪(gx-2009,riken keiki制造)测试烧瓶中h2s的浓度,并计算出h2s气体产生量,结果如表1所示。

96.4、干燥空气曝露后的离子电导率测试:使用露点-45℃的干燥空气置换手套箱,将实施例和对比例的产品放入并放置4h,再放回氩气置换的手套箱中,采用eis测试测得干燥空气曝露后的离子电导率,结果如表1所示。

97.表1 测试结果

98.[0099][0100]

从表1可以看出,通过在初始硫化物固体电解质粉体表面反应生成一层含掺杂锡的硫化物固体电解质层(钝化层),使得钝化层硫化物固体电解质具有优异的阻挡水氧侵袭的效果,且最大限度地减少了钝化层对内部的硫化物固体电解质的离子电导率的影响。

[0101]

应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1