一种适用于钕铁硼永磁环的复合式挤压成形装置及方法与流程

1.本发明属于稀土永磁材料的热成形技术领域,具体涉及一种适用于钕铁硼永磁环的复合式挤压成形装置及方法。

背景技术:

2.随着科学技术的飞速发展和人民生活水平的不断提高,新型永磁电机被广泛应用于各行各业,如应用于船舶、汽车、航空、航天、舰艇、低温制冷机、钻井设备、皮带运等领域。目前,永磁环的制备方法主要有永磁体拼接法、各向同性粘结永磁环、辐向取向粉末烧结永磁环。但拼接永磁环磁极波动大,在拼接处易出现磁场不均匀;各向同性粘接永磁环磁性能较低;采用粉末冶金方法制备的辐向取向烧结永磁环,由于取向磁场的限制,磁环的尺寸受到极大限制,难以实现高壁、薄壁磁环的制备,同时由于粉末冶金烧结过程中大量收缩,使磁环成形困难,增加了磁环的后续加工成本;近年来,新开发了一种热变形制备高性能辐射取向永磁环的方法,其取向是在热变形过程中形成,因此可以获得高于传统方法的取向度,从而使磁环的性能大幅度提高,并且能够实现薄壁、小尺寸等多极辐射取向永磁环的制备,是一种具有广泛应用前景的制备技术。如中国发明专利申请cn111009408a提出了

‘

一种采用热压-热变形工艺制备稀土永磁环的方法及专用模具’,通过热压-热变形的成形工艺可提高稀土永磁环的生产效率、成品率、性能均匀一致性。但该技术方案成形高度受限,无法制备出高长径比的稀土永磁环。

技术实现要素:

3.针对上述技术问题,本发明的目的是提供一种适用于钕铁硼永磁环复合式挤压成形装置及方法。

4.本发明的机理:热压/热变形稀土钕铁硼永磁体不需要磁场取向就可以获得优异的晶体取向,钕铁硼永磁体在热变形过程中,在磁体与模具相互作用产生的摩擦力和液相边界作用下,发生晶界滑移、晶粒的转动、形核与再结晶使钕铁硼磁性主相易磁化方向垂直于流变方向,形成优异的晶体取向,从而使剩磁和磁能积大幅度提高,目前热压/热变形钕铁硼永磁环多采用反向挤压成形的方法,但成形高度受限,制备出的永磁环内壁易产生微裂纹,本发明采用复合式挤压成形方法,使坯料同时正向和反向流动,增加了死区的应变量,从而改善内壁开裂的现象,并可以制备出高长径比、薄壁的钕铁硼永磁环。

5.为了实现上述目的,本发明提供了如下技术方案:

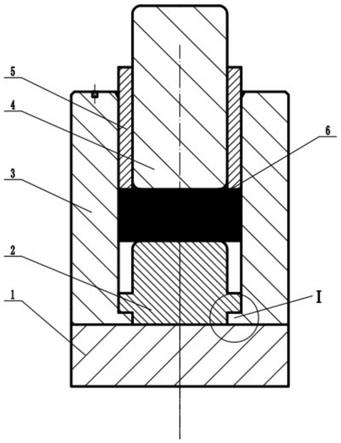

6.一种适用于钕铁硼永磁环的复合式挤压成形装置,包括垫块1、下凸模2、凹模3、上凸模4和定位套5。

7.所述凹模3为两端开口的内腔中空圆柱;凹模3的底端设置在垫块1上。

8.所述下凸模2和上凸模4均为圆柱体结构。

9.所述下凸模2设置在凹模3的内腔下部;所述凹模3的底端开口处设有向轴心凸起的凸缘。

10.所述下凸模2的下部设有凸环,凸环的下端面a、下凸模2的下部柱体侧表面c和垫块1的上表面构成容纳所述凸缘的空间;所述凸环的外径与凹模3的内腔的内径相同;所述下凸模2的上部柱体侧表面与凹模3的内腔侧壁之间间隔一定距离,构成正挤压成形空间。

11.所述上凸模4通过定位套5设置在凹模3的内腔上部,所述定位套5的内径和上凸模4的外径相同并同轴配合;所述定位套5的外径与凹模3的内腔的内径相同并同轴配合。

12.所述坯料6置于下凸模2与上凸模4之间,在热流变中随着上凸模4的向下移动,被同时正向、反向挤压。

13.所述垫块1的直径与凹模3的外径相同。

14.凸环的下端面a与凹模3的凸缘的上端面b之间相隔0.3~0.5mm。

15.所述上凸模4的下端面边缘和下凸模2的上端面边缘根据坯料尺寸做相应的圆角处理。

16.所述复合式挤压成形装置的材质为硬质合金。

17.一种利用复合式挤压成形装置的适用于钕铁硼永磁环的复合式挤压成形方法,包括如下步骤:

18.s1、将下凸模2的柱体侧表面和上端面、凹模3的内腔侧壁、上凸模4的柱体侧表面和下端面、定位套5的下端面涂覆脱模剂;将垫块1放在凹模3的底端;将下凸模2放入凹模3的内腔下部,并通过凸环将凹模3的凸缘压住;再将热压好的坯料6放置于凹模3的内腔的下凸模2的上端面上;将上凸模4和定位套5同轴配合放入凹模3的内腔,完成复合式挤压成形装置装配;所述坯料6为各向同性钕铁硼磁体;

19.s2、将装配好的复合式挤压成形装置放入热压机线圈内部,热压机腔体进行抽真空,在氩气保护环境下升温至850℃~950℃,保温10s~5min;

20.s3、上凸模4向下挤压坯料6发生热流变,热流变过程中,坯料6同时正向和反向流动,逐渐填充下凸模2与凹模3构成的正挤压成形空间,坯料6的热流变得到完成辐向取向的磁环;

21.s4、热流变完成后脱模,降至室温,得到辐向取向的磁环。

22.所述坯料6的化学成分按质量百分比表示为:nd 29%-32.5%、b1.1-1.2%、dy 0.6~8%、nb 0.3~0.5%、al 0.3~0.5%、cu 0.05~0.15%,余量为fe。

23.与现有技术相比,本发明的有益效果在于:

24.本发明采用下凸模压住凹模底部,防止在变形过程中凹模受摩擦力作用向上移动。

25.本发明挤压凹模的内腔底部设有正挤压成形空间,使得在上凸模向下运动时,坯料同时正向和反向流动,逐渐填充挤压成形空间,增加刚性平移区材料的应变量,从而实现坯体不同部位的材料应变均匀。

26.本发明根据工件尺寸对上凸模和下凸模与坯料接触的端面边缘进行圆角处理,避免端部应力过大造成内壁出现裂纹明显的现象。

27.本发明结构简单,加工比较容易,而且坯料在压应力状态下轴对称成形,变形均匀,成形质量高。

附图说明

28.图1为本发明的适用于钕铁硼永磁环复合式挤压成形装置的结构示意图(挤压开始时);

29.图2为图1局部结构ⅰ放大图;

30.图3为本发明的适用于钕铁硼永磁环复合式挤压成形装置的结构示意图(挤压完成时);

31.图4为本发明的坯料正向和反向的流动示意图。

32.其中的附图标记为:

33.1-垫块;

34.2-下凸模;

35.3-凹模;

36.4-上凸模;

37.5-定位套;

38.6-坯料;

39.a-下凸模2的凸环的下端面;

40.b-凹模3的凸缘的上端面;

41.c-下凸模2的下部柱体侧表面;

42.ⅱ‑

刚性平移区

具体实施方式

43.下面结合附图和实施例对本发明进行进一步说明。

44.如图1~图3所示,一种适用于钕铁硼永磁环的复合式挤压成形装置,包括垫块1、下凸模2、凹模3、上凸模4和定位套5;所述凹模3为两端开口的内腔中空圆柱;凹模3的底端设置在垫块1上;所述垫块1的直径与凹模3的外径相同。

45.所述下凸模2和上凸模4均为圆柱体结构;

46.所述下凸模2设置在凹模3的内腔下部;所述凹模3的底端开口处设有向轴心凸起的凸缘;

47.如图2所示,所述下凸模2的下部设有凸环,凸环的下端面a、下凸模2的下部柱体侧表面c和垫块1的上表面构成容纳所述凸缘的空间,防止在变形过程中凹模3受摩擦力作用向上移动。所述凸环的外径与凹模3的内腔的内径相同。所述下凸模2的上部柱体侧表面与凹模3的内腔侧壁之间间隔一定距离,构成正挤压成形空间,用于在挤压时促进坯料6的正向流动。

48.下凸模2的凸环的下端面a与凹模3的凸缘的上端面b需相隔0.3~0.5mm,避免应力过大损坏凹模3;

49.所述上凸模4通过定位套5设置在凹模3的内腔上部,所述定位套5的内径和上凸模4的外径相同并同轴配合;所述定位套5的外径与凹模3的内腔的内径相同并同轴配合。

50.如图3所示,所述坯料6置于下凸模2与上凸模4之间,在热流变中随着上凸模4的向下移动,被同时向上、向下挤压。

51.所述上凸模4的下端面边缘和下凸模2的上端面边缘根据坯料尺寸做相应的圆角

处理,避免端部应力过大造成坯料6的内壁出现裂纹明显的现象。

52.所述复合式挤压成形装置采用硬度高、耐磨、强度和韧性较好、耐热、耐腐蚀的硬质合金材质。

53.一种适用于钕铁硼永磁环的复合式挤压成形方法,包括如下步骤:

54.s1、将下凸模2的柱体侧表面和上端面、凹模3的内腔侧壁、上凸模4的柱体侧表面和下端面、定位套5的下端面涂覆脱模剂;将垫块1放在凹模3的底端;将下凸模2放入凹模3的内腔下部,并通过凸环将凹模3的凸缘压住;再将热压好的坯料6放置于凹模3的内腔的下凸模2的上端面上;将上凸模4和定位套5同轴配合放入凹模3的内腔,完成复合式挤压成形装置装配;所述坯料6为各向同性钕铁硼磁体;

55.s2、将装配好的复合式挤压成形装置放入热压机线圈内部,热压机腔体进行抽真空,在氩气保护环境下升温至850℃~950℃,保温10s~5min;

56.s3、上凸模4向下挤压坯料6,热流变完成辐向取向;热流变过程中,坯料6同时正向和反向流动,逐渐填充下凸模2与凹模3构成的正挤压成形空间,增加刚性平移区ⅱ材料的应变量,从而实现坯体不同部位的材料应变均匀;

57.s4、热流变完成后脱模,降至室温,得到辐射取向磁环。

58.所述坯料6的化学成分按质量百分比表示包括稀土金属nd29%-32.5%、非金属元素b1.1-1.2%、少量dy等元素,余量为金属fe。

59.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的技术人员来说,在不脱离本发明的技术原理的前提下,还可以做出若干改进和替换,这些改进和替换均包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1