异形磁铁加工工艺的制作方法

1.本发明涉及磁铁加工技术领域,尤其涉及异形磁铁加工工艺。

背景技术:

2.在磁铁加工过程中,往往需要对金属颗粒进行压制,然后通过烧结成型,使其形成毛坯,以便后续的磁铁加工,而在异形磁铁的加工过程中,由于异形磁铁往往形状有所差异,在进行烧结的过程中,为了使异形磁铁能够烧结成型,往往需要较高的烧结温度与较长的烧结时间,不仅能源消耗较高,而且需要占用烧结炉较长时间,影响异形磁铁的加工效率,难以达到较好的生产加工效果。

3.中国专利号cn113035482a公开了一种双合金钕铁硼磁铁及其制备方法,分别将主相合金和辅相合金冶炼铸锭,再分别进行氢爆,然后分别进行粉碎并筛分,两者按比例混合均匀,得到合金粉末;将合金粉末在氮气保护下磁场成型,得到压坯;压坯经烧结和回火处理后,冷却得到双合金钕铁硼磁铁,压坯经烧结和回火处理后,冷却得到双合金钕铁硼磁铁;本技术的双合金钕铁硼磁铁虽然具有在保证磁铁磁性能的同时降低生产成本的优点,但加工过程中,采用直接烧结成型,需要发费较长时间与较高的温度,导致加工效率较低,且能源消耗较高,需要进行改进。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺点,而提出的异形磁铁加工工艺。

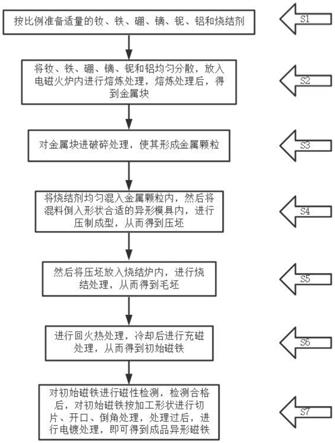

5.为了实现上述目的,本发明采用了如下技术方案:异形磁铁加工工艺,包括以下步骤:

6.s1:按比例准备适量的钕、铁、硼、镝、铌、铝和烧结剂;

7.s2:将s1中准备的钕、铁、硼、镝、铌和铝均匀分散后,放入电磁火炉内进行熔炼处理,熔炼处理后,得到金属块;

8.s3:使用中碎机对得到的金属块进破碎处理,使其形成金属颗粒;

9.s4:将烧结剂均匀混入金属颗粒内,然后将混料倒入形状合适的异形模具内,进行压制成型,从而得到压坯;

10.s5:然后将压坯放入烧结炉内,进行烧结处理,从而得到毛坯;

11.s6:然后进行回火热处理,冷却后进行充磁处理,从而得到初始磁铁;

12.s7:对初始磁铁进行磁性检测,检测合格后,对初始磁铁按加工形状进行切片、开口、倒角处理,处理过后,进行电镀处理,即可得到成品异形磁铁。

13.为了使成品异形磁铁具有较强磁性,本发明的改进有,所述步骤s1中各材料组成质量分数如下:钕28-31%,铁62-67%,硼1-1.5%,镝0.5-7%,铌0.2-0.8%,铝0.5-0.8%,烧结剂1.5-2.5%。

14.为了快速烧结成型,本发明的改进有,所述步骤s1中烧结剂为sx烧结增效剂和jbx烧结增效剂中的一种。

15.为了达到较好的熔炼效果,本发明的改进有,所述步骤s2熔炼温度为1600-1700℃,熔炼时间为20-30分钟。

16.为了达到较好的烧结效果,本发明的改进有,所述步骤s5的烧结温度为550-650℃,烧结时间为30-40分钟。

17.为了达到不同效果,本发明的改进有,各材料由以下重量百分数的组分组成:钕31%,铁64.1%,硼1.1%,镝1.5%,铌0.4%,铝0.4%,烧结剂1.5%。

18.为了达到不同效果,本发明的改进有,各材料由以下重量百分数的组分组成:钕30%,铁63.8%,硼1.2%,镝2%,铌0.5%,铝0.5%,烧结剂2%。

19.为了达到不同效果,本发明的改进有,各材料由以下重量百分数的组分组成:钕29%,铁62.6%,硼1.3%,镝4%,铌0.5%,铝0.3%,烧结剂2.3%。

20.与现有技术相比,本发明的优点和积极效果在于,

21.本发明中,通过将钕、铁、硼、镝、铌和铝均匀分散进行分散熔炼,使其形成金属块,然后对进行金属块进行破碎处理,然后将烧结剂混入金属颗粒内,将混料倒入异形模具内,压制成型得到压坯,然后进行烧结,在烧结后,进行热处理,处理后进行充磁,并进行修形,从而得到成品异形磁铁,且在烧结过程中,烧结剂能够辅助毛坯成型,降低烧结的温度与烧结的时间从而使毛坯能够快速成型,从而有效的降低能源消耗,且减少烧结炉的占用时间,以便提高成品异形磁铁的加工效率,达到更好的生产加工效果。

附图说明

22.图1为本发明提出异形磁铁加工工艺的流程图。

具体实施方式

23.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和实施例对本发明做进一步说明。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

24.在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

25.请参阅图1,本发明提供异形磁铁加工工艺,包括以下步骤:

26.s1:按比例准备适量的钕、铁、硼、镝、铌、铝和烧结剂;

27.s2:将s1中准备的钕、铁、硼、镝、铌和铝均匀分散后,放入电磁火炉内进行熔炼处理,熔炼处理后,得到金属块;

28.s3:使用中碎机对得到的金属块进破碎处理,使其形成金属颗粒;

29.s4:将烧结剂均匀混入金属颗粒内,然后将混料倒入形状合适的异形模具内,进行压制成型,从而得到压坯;

30.s5:然后将压坯放入烧结炉内,进行烧结处理,从而得到毛坯;

31.s6:然后进行回火热处理,冷却后进行充磁处理,从而得到初始磁铁;

32.s7:对初始磁铁进行磁性检测,检测合格后,对初始磁铁按加工形状进行切片、开口、倒角处理,处理过后,进行电镀处理,即可得到成品异形磁铁。

33.步骤s1中各材料组成质量分数如下:钕28-31%,铁62-67%,硼1-1.5%,镝0.5-7%,铌0.2-0.8%,铝0.5-0.8%,烧结剂1.5-2.5%,钕铁硼磁铁为目前磁性最高的永磁材料,具有良好的磁性与加工性能,以便用于制作形状各异的异形磁铁,且磁性良好,易于使用,步骤s1中烧结剂为sx烧结增效剂和jbx烧结增效剂中的一种,烧结剂能够毛坯成型所需的温度与时间,使毛坯能够快速成型,从而有效的降低能源消耗,且减少烧结炉的占用时间,以便成品异形磁铁的生产加工。

34.实施例一

35.各材料由以下重量百分数的组分组成:钕31%,铁64.1%,硼1.1%,镝1.5%,铌0.4%,铝0.4%,烧结剂1.5%。

36.异形磁铁加工工艺,包括以下步骤:

37.s1:按比例准备适量的钕、铁、硼、镝、铌、铝和烧结剂;

38.s2:将s1中准备的钕、铁、硼、镝、铌和铝均匀分散后,放入电磁火炉内进行熔炼处理,熔炼温度为1620℃,熔炼时间为24分钟,熔炼处理后,得到金属块;

39.s3:使用中碎机对得到的金属块进破碎处理,使其形成金属颗粒;

40.s4:将烧结剂均匀混入金属颗粒内,然后将混料倒入形状合适的异形模具内,进行压制成型,从而得到压坯;

41.s5:然后将压坯放入烧结炉内,进行烧结处理,烧结温度为600℃,烧结时间为36分钟,从而得到毛坯;

42.s6:然后进行回火热处理,冷却后进行充磁处理,从而得到初始磁铁;

43.s7:对初始磁铁进行磁性检测,检测合格后,对初始磁铁按加工形状进行切片、开口、倒角处理,处理过后,进行电镀处理,即可得到成品异形磁铁。

44.实施例二

45.各材料由以下重量百分数的组分组成:钕30%,铁63.8%,硼1.2%,镝2%,铌0.5%,铝0.5%,烧结剂2%。

46.异形磁铁加工工艺,包括以下步骤:

47.s1:按比例准备适量的钕、铁、硼、镝、铌、铝和烧结剂;

48.s2:将s1中准备的钕、铁、硼、镝、铌和铝均匀分散后,放入电磁火炉内进行熔炼处理,熔炼温度为1630℃,熔炼时间为24分钟,熔炼处理后,得到金属块;

49.s3:使用中碎机对得到的金属块进破碎处理,使其形成金属颗粒;

50.s4:将烧结剂均匀混入金属颗粒内,然后将混料倒入形状合适的异形模具内,进行压制成型,从而得到压坯;

51.s5:然后将压坯放入烧结炉内,进行烧结处理,烧结温度为590℃,烧结时间为33分钟,从而得到毛坯;

52.s6:然后进行回火热处理,冷却后进行充磁处理,从而得到初始磁铁;

53.s7:对初始磁铁进行磁性检测,检测合格后,对初始磁铁按加工形状进行切片、开口、倒角处理,处理过后,进行电镀处理,即可得到成品异形磁铁。

54.实施例三

55.各材料由以下重量百分数的组分组成:钕29%,铁62.6%,硼1.3%,镝4%,铌0.5%,铝0.3%,烧结剂2.3%。

56.异形磁铁加工工艺,包括以下步骤:

57.s1:按比例准备适量的钕、铁、硼、镝、铌、铝和烧结剂;

58.s2:将s1中准备的钕、铁、硼、镝、铌和铝均匀分散后,放入电磁火炉内进行熔炼处理,熔炼温度为1680℃,熔炼时间为22分钟,熔炼处理后,得到金属块;

59.s3:使用中碎机对得到的金属块进破碎处理,使其形成金属颗粒;

60.s4:将烧结剂均匀混入金属颗粒内,然后将混料倒入形状合适的异形模具内,进行压制成型,从而得到压坯;

61.s5:然后将压坯放入烧结炉内,进行烧结处理,烧结温度为550℃,烧结时间为30分钟,从而得到毛坯;

62.s6:然后进行回火热处理,冷却后进行充磁处理,从而得到初始磁铁;

63.s7:对初始磁铁进行磁性检测,检测合格后,对初始磁铁按加工形状进行切片、开口、倒角处理,处理过后,进行电镀处理,即可得到成品异形磁铁。

64.本发明,通过将钕、铁、硼、镝、铌和铝均匀分散进行分散熔炼,使其形成金属块,然后对进行金属块进行破碎处理,然后将烧结剂混入金属颗粒内,将混料倒入异形模具内,压制成型得到压坯,然后进行烧结,在烧结后,进行热处理,处理后进行充磁,并进行修形,从而得到成品异形磁铁,且在烧结过程中,烧结剂能够辅助毛坯成型,降低烧结的温度与烧结的时间从而使毛坯能够快速成型,从而有效的降低能源消耗,且减少烧结炉的占用时间,以便提高成品异形磁铁的加工效率,达到更好的生产加工效果。

65.以上,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其它领域,但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1