一种锂电池及其生产工艺的制作方法

1.本发明涉及电池的技术领域,尤其是一种锂电池及其生产工艺。

背景技术:

2.传统卷绕式锂离子电池是将两层带状隔离膜,一层带状阴极极片,一层带状阳极极片通过卷针卷绕成圆形或类椭圆形,由于在卷绕过程中阴极极片、阳极极片和隔离膜均存在一定张力,且卷芯在垂直方向和水平方向均会发生膨胀,所制备的锂离子电池容易出现“s”形变形、箔材断裂等现象,严重影响电池外观、电化学性能和安全性能。

3.传统叠片式电池是通过“z”形叠片、隔离膜片直接层叠或极片制袋后层叠完成,所制备的锂离子电池几乎不会出现“s”形变形、箔材断裂等现象,电化学性能和循环性能均较卷绕电池更好,且由于每层阴极极片和阳极极片均可设置至少1个极耳,电池内阻更小、功率性能更好。

4.例如目前公告号为cn105576296a的中国发明专利公开了一种卷绕式叠片电池及其制备方法,具体实施方法是:将至少一个阴极极片和至少一个阳极极片通过设置在其中的涂覆有聚合物粘结剂的隔离膜热复合在一起形成电池单元,然后通过热压将电池单元交错粘结在隔离膜两侧,相邻电池单元之间的间距沿着卷绕方向逐渐增大。

5.针对上述中的相关技术,发明人认为存在有缺陷:该方法虽然兼顾了卷绕式电池的高生产效率和叠片式电池的优异电化学性能,同时,由于隔离膜将阴极极片和阳极极片相互粘结在一起,可以提高电池的界面稳定性和安全性,但在卷绕过程中,由于卷芯宽度尺寸逐渐增大,相邻电池单元之间的间距沿着卷绕方向逐渐增大,间距设计不易精准掌控,且需对电池制造周期严格管控,否则容易出现极耳错位情况。

6.上述缺陷是本领域技术人员期望克服的。

技术实现要素:

7.为了解决现有技术的上述问题,本发明提供一种锂电池及其生产工艺,其可以防止极耳出现错位的情况发生。

8.为了达到上述目的,本发明采用的主要技术方案包括:

9.一种锂电池,其包括:隔膜、阴极片和阳极片,所述隔膜卷绕并围合形成第一插槽和第二插槽,所述第一插槽和所述第二插槽沿同一直线方向呈相对设置,所述第一插槽供所述阴极片插接配合,所述第二插槽供所述阳极片插接配合,所述阴极片固定连接有第一极耳,所述阳极片固定连接有第二极耳,所述第一极耳和所述第二极耳呈相对设置。

10.当需要生产锂电池时,工作人员先卷绕隔膜,使得隔膜形成第一插槽和第二插槽,工作人员将阴极片插入第一插槽内,阳极片插入第二插槽内,进而阴极片和阳极片分别对第一插槽和第二插槽施加向外部撑开的作用力,进而防止隔膜发生变形;利用第一插槽和第二插槽沿同一直线方向呈相对设置,使得第一极耳和第二极耳沿同样的直线方向呈相对设置,进而防止第一极耳和第二极耳之间出现错位的情况发生。

11.本发明的一个实施例中,所述第一插槽和所述第二插槽的数量均为多个,多个所述第一插槽和多个所述第二插槽之间均沿同一直线方向呈相对设置。

12.实施时,利用多个第一插槽和多个第二插槽之间均沿同一直线方向呈相对设置,进而防止多个第一极耳和第二极耳之间出现错位的情况发生。

13.本发明的一个实施例中,多个第一插槽和多个第二插槽之间沿同一直线方向交错间隔设置。

14.本发明的一个实施例中,所述阳极片的长度至少大于所述阴极片的长度0.1mm。

15.实施时,利用阳极片的长度设置,进而充分发挥阴极活性物质克容量,同时可以防止电池发生析锂现象。

16.本发明的一个实施例中,所述阳极片的宽度至少大于所述阴极片的宽度0.1mm。

17.实施时,利用阳极片的宽度设置,进而充分发挥阴极活性物质克容量,同时可以防止电池发生析锂现象。

18.本发明的一个实施例中,所述隔膜的宽度方向与所述阳极片的长度方向相平行,所述隔膜的宽度至少大于所述阳极片的长度0.1mm。

19.实施时,利用隔膜的宽度至少大于阳极片的长度0.1mm,使得隔膜可以完全包裹阳极片和阴极片,进而避免阴极片和阳极片直接接触发生短路。

20.本发明的实施例可以为,所述隔膜可以为pe基膜、pp基膜、pp/pe双层复合膜、pp/pe/pp三层复合膜、具有陶瓷/勃姆石的非金属涂层膜和具有pvdf/pmma的涂胶膜中的一种。

21.本发明的实施例可以为,还包括外壳,所述隔膜、所述阴极片和所述阳极片均容置于所述外壳内。

22.本发明的一个实施例中,所述外壳可以为不锈钢壳、铝壳、铝塑膜壳中的一种。

23.本发明还提供一种锂电池的生产工艺。

24.本发明采用的主要技术方案包括:

25.一种锂电池的生产工艺,其包括:

26.s1:制备多个阴极片和多个阳极片;

27.s2:隔膜的一端抵紧基板,隔膜围绕基板的侧壁转动并卷绕,以形成多个第一插槽和多个第二插槽;

28.s3:将多个阴极片对应插入多个第一插槽内,第一极耳延伸出第一插槽;

29.s4:将多个阳极片对应插入多个第二插槽内,第二极耳延伸出第二插槽;

30.s5:将基板抽出;

31.s6:将隔膜、阴极片和阳极片均装配于外壳内。

32.与现有技术相比,本发明的有益效果是:

33.1、通过先卷绕隔膜,使得隔膜形成第一插槽和第二插槽,工作人员将阴极片插入第一插槽内,阳极片插入第二插槽内,进而阴极片和阳极片分别对第一插槽和第二插槽施加向外部撑开的作用力,进而防止隔膜发生变形;利用第一插槽和第二插槽沿同一直线方向呈相对设置,使得第一极耳和第二极耳沿同样的直线方向呈相对设置,进而防止第一极耳和第二极耳之间出现错位的情况发生;

34.2、通过利用多个第一插槽和多个第二插槽之间均沿同一直线方向呈相对设置,进而防止多个第一极耳和第二极耳之间出现错位的情况发生;

35.3、兼顾卷绕电池和叠片电池的优点,提升了锂电池生产效率,同时所制备的锂电池能量密度高、功率能力强、结构稳定性好。

附图说明

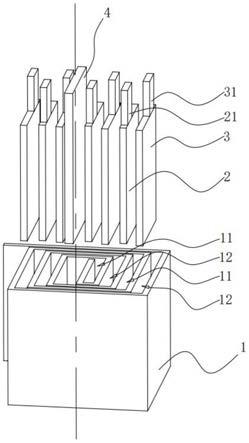

36.图1为本发明一个实施例中一种锂电池的部分结构爆炸图;

37.图2为本发明一个实施例中一种锂电池的部分结构俯视图;

38.图3为本发明一个实施例中阴极片的部分结构示意图;

39.图4为本发明一个实施例中阳极片的部分结构示意图;

40.图5为本发明一个实施例中基板的部分结构示意图。

41.【附图标记说明】

42.1、隔膜;11、第一插槽;12、第二插槽;2、阴极片;21、第一极耳;3、阳极片;31、第二极耳;4、基板。

具体实施方式

43.为了更好的解释本发明,以便于理解,下面结合附图,通过具体实施方式,对本发明作详细描述。

44.实施例一

45.本发明一个实施例公开一种锂电池。

46.请参阅图1和图2,锂电池包括:隔膜1、阴极片2和阳极片3,隔膜1卷绕并围合形成第一插槽11和第二插槽12,第一插槽11和第二插槽12沿同一直线方向呈相对设置,第一插槽11供阴极片2插接配合,第二插槽12供阳极片3插接配合,阴极片2固定连接有第一极耳21,阳极片3固定连接有第二极耳31,第一极耳21和第二极耳31呈相对设置。

47.请参阅图2,其中,隔膜1的长度方向进行卷绕,第一插槽11和第二插槽12沿水平方向呈相对设置。

48.优选的,在本技术的一个实施例中,隔膜1进行多次卷绕,使得第一插槽11和第二插槽12的数量均为多个,多个第一插槽11和多个第二插槽12之间均沿同一直线方向呈相对设置。

49.优选的,在本技术的一个实施例中,多个第一插槽11和多个第二插槽12可沿水平方向呈相对设置,并且多个第一插槽11和多个第二插槽12可沿水平方向呈依次交错间隔设置。

50.请参阅图2。其中,阴极片2呈长方体设置,阴极片2长度方向的一端固定连接有第一极耳21,第一极耳21延伸出第一插槽11的外部。

51.请参阅图3。其中,阳极片3呈长方体设置,阳极片3长度方向的一端固定连接有第一极耳21,第一极耳21延伸出第一插槽11的外部。阳极片3与阴极片2相平行,当阳极片3和阴极片2分别插入第二插槽12和第一插槽11时,第一极耳21和第二极耳31沿水平方向呈相对设置。

52.需要生产锂电池时,工作人员先卷绕多次隔膜1,使得隔膜1形成多个第一插槽11和多个第二插槽12,工作人员将阴极片2插入第一插槽11内,阳极片3插入第二插槽12内,进而阴极片2和阳极片3分别对第一插槽11和第二插槽12施加向外部撑开的作用力,进而防止

隔膜1发生变形;利用第一插槽11和第二插槽12沿同一直线方向呈相对设置并且依次交错间隔设置,使得第一极耳21和第二极耳31沿同样的直线方向呈相对设置并且依次交错间隔设置,进而防止第一极耳21和第二极耳31之间出现错位的情况发生。

53.优选的,在本技术的一个实施例中,阳极片3的长度至少大于阴极片2的长度0.1mm。

54.优选的,阳极片3的宽度至少大于阴极片2的宽度0.1mm。

55.优选的,在本技术的一个实施例中,隔膜1的宽度方向与阳极片3的长度方向相平行,隔膜1的宽度至少大于阳极片3的长度0.1mm。

56.当阴极片2和阳极片3均分别插入第一插槽11和第二插槽12内时,利用隔膜1的宽度至少大于阳极片3的长度0.1mm,使得隔膜1可以完全包裹阳极片3和阴极片2。

57.其中,隔膜1可以为pe基膜、pp基膜、pp/pe双层复合膜、pp/pe/pp三层复合膜、具有陶瓷/勃姆石的非金属涂层膜和具有pvdf/pmma的涂胶膜中的一种。

58.其中,锂电池还包括外壳(图中未示出),,隔膜1、阴极片2和阳极片3均容置于外壳内。

59.优选的,在本技术的一个实施例中,外壳可以为不锈钢壳。

60.优选的,在本技术的一个实施例中,外壳可以为铝壳。

61.优选的,在本技术的一个实施例中,外壳可以为铝塑膜壳。

62.实施例二

63.本发明一个实施例公开一种锂电池的生产工艺。

64.请参阅图1、图2和图5,一种锂电池的生产工艺,其包括:

65.s1:制备多个阴极片2和多个阳极片3;

66.s2:隔膜1的一端抵紧基板4,隔膜1围绕基板4的侧壁转动并卷绕,以形成多个第一插槽11和多个第二插槽12;

67.s3:将多个阴极片2对应插入多个第一插槽11内,第一极耳21延伸出第一插槽11;

68.s4:将多个阳极片3对应插入多个第二插槽12内,第二极耳31延伸出第二插槽12;

69.s5:将基板4抽出;

70.s6:将隔膜1、阴极片2和阳极片3均装配于外壳内。

71.请参阅图1、图2和图5,基板4呈长方体设置,基板4的长度方向与宽度方向相平行。

72.当需要进行卷绕时,隔膜1的一端贴近基板4的侧壁,进而工作人员将隔膜1以基板4为中点,沿逆时针方向卷绕隔膜1,隔膜1每卷绕一次,隔膜1的侧面的各个部位均与基板4的侧壁相平行,即每一次隔膜1的转动角度都是90

°

,进而使得隔膜1所形成的多个第一插槽11和多个第二插槽12均沿水平方向呈相对设置。

73.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1