一种动力电池防爆结构及其动力电池的制作方法

1.本实用新型涉及电化学储能装置领域,尤其涉及一种动力电池防爆结构及其动力电池。

背景技术:

2.动力电池材料对水分、氧气敏感,通常设计成密封结构。动力电池能量密度高、电解液易燃,为改善动力电池安全性能,通常设计有翻转片断路结构或防爆阀泄压结构。

3.翻转片断路结构或防爆阀泄压结构通常用到铝箔结构件。但是这种铝箔要求成型性优异、高延展率、高强度、防腐性强。常用进口型号mfx2,价格昂贵。

4.另外,已公开的动力电池防爆阀泄压结构,主流方式为将铝箔通过激光与盖板焊接在一起。激光焊接方式,设备投资成本、运营成本均较高。

技术实现要素:

5.为实现动力电池原材料国产化、降低制造成本,本实用新型公开了一种动力电池防爆结构及其动力电池,技术方案如下:

6.一种动力电池防爆结构,由泄压孔及防爆膜组成,防爆膜与多个泄压孔连接在一起,并且防爆膜部分材料填充进入泄压孔。

7.所述泄压孔为多个,形状为圆型、椭圆形、方型或其组合。

8.所述防爆膜中间为铝箔,铝箔被热塑性塑料包裹。作为备选方案,当动力电池应用场合绝缘要求不高时,上层为铝箔、下层为热塑性塑料。

9.所述铝箔一般与盖板使用相同的材料,铝箔外形尺寸比泄压孔区整体尺寸大,铝箔外边缘超出任何一个泄压孔外边缘0.5mm以上,优选3~10mm。

10.所述热塑性塑料在一定温度下能软化或熔融成任意形状,冷却后形状不变;当动力电池使用环境温度小于60度时优选pe,大于60度时优选pp。

11.一种动力电池,包含顶盖、电芯组件、电解液、壳体,其特征为:应用上述防爆结构,可依据动力电池实际应用时泄压通道空间,防爆结构可设置在顶盖或壳体上。

12.本实用新型的特点是:动力电池防爆结构包括泄压孔及防爆膜。泄压孔可以直接在盖板上加工成型。防爆膜中间为铝箔,铝箔被热塑性塑料包裹。通过加压、加热的方式,将防爆膜固定在泄压孔外表面。热塑性塑料与泄压孔的盖板粘接在一起,并且部分热塑性塑料填充进入泄压孔,起到提高粘接强度的作用。铝箔材质与盖板材质保持一致,如常用的3003或1060等型号。

13.当动力电池内部发生热失效,产生高温、高压内部环境时,高温使热塑性塑料软化或熔化,进而降低防爆膜与盖板的粘接强度,高压使防爆膜被冲开,实现动力电池内部泄压和防爆。

14.本实用新型的有益效果是:防爆结构原材料易于获取且可国产化、加工工艺简单,结构巧妙,显著降低了动力电池的制造成本。

附图说明

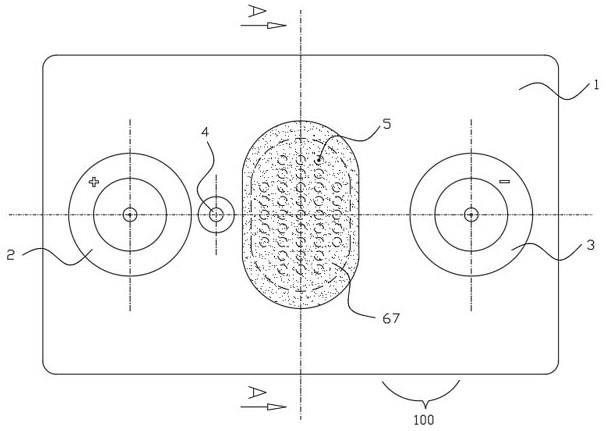

15.图1:一种动力电池防爆结构示意图。

16.图2:一种动力电池防爆结构a

‑

a截面示意图

17.图3:一种动力电池防爆结构之泄压孔结构示意图。

18.图4:一种动力电池防爆结构之泄压孔结构b

‑

b截面示意图。

19.图5:一种动力电池防爆结构之防爆膜结构示意图。

20.图6:一种动力电池防爆结构之泄压孔扩展实施方案示意图。

21.图7:一种动力电池防爆结构之泄压孔扩展实施方案c

‑

c截面示意图。

22.图中,盖板1,正极柱组件2,负极柱组件3,注液孔4,泄压孔5,热塑性材料6、铝箔7,防爆膜67,顶盖100,防爆阀567。

具体实施方式

23.下面结合附图和具体实施方式,对本实用新型及其有益效果进行详细说明。

24.参照图1:一种动力电池防爆结构示意图、图2:一种动力电池防爆结构a

‑

a截面示意图、图3:一种动力电池防爆结构之泄压孔结构示意图、图4:一种动力电池防爆结构之泄压孔结构b

‑

b截面示意图,作为优选方案说明的盖板1上泄压孔5等结构加工、装配过程。

25.在盖板1上机械加工形成正极柱安装孔(图中未标注)、负极柱安装孔(图中未标注)、注液孔4、盖板泄压孔区双面凹槽(图中未标注)。再在盖板泄压孔区(图中未标注)机械加工泄压孔5。

26.泄压孔5设计小直径能加强固定防爆膜67效果,但有可能存在热塑性材料6堵注泄压孔5、引起泄压压力增加。泄压孔5数量为多个,为加强固定防爆膜67效果,需要围绕铝箔7内圈设计一圈泄压孔5。泄压孔5直径、数量设计可依据泄压压力目标值、动力电池使用寿命综合评定。

27.在正极柱安装孔(图中未标注)、负极柱安装孔(图中未标注)分别安装正极柱组件2,负极柱组件3,安装方式为行业通用技术,在此不展开细述。

28.在盖板泄压孔区(图中未标注),机械加工双面凹槽(图中未标注)。一面用于减轻盖板重量提升动力电池能量密度、一面用于安装防爆膜67。泄压孔5的深度设计可依据泄压压力目标值、动力电池使用寿命综合评定。

29.参照图1:一种动力电池防爆结构示意图、图2:一种动力电池防爆结构a

‑

a截面示意图、图5:一种动力电池防爆结构之防爆膜结构示意图,说明防爆膜67加工及与泄压孔5装配形成防爆阀567的过程。

30.热塑性塑料6,当动力电池应用环境温度<60度时,优选pe;当动力电池应用环境温度>60度处于高温环境时,优选pp。热塑性塑料6厚度设计可依据泄压压力目标值、动力电池使用寿命综合评定。热塑性塑料6外边缘超出铝箔7外边缘>0.5mm,优选3~10mm。

31.铝箔7主要功能是防止[xb21cn1] 进入动力电池内部。铝箔7外形尺寸比泄压孔区(图中未标注)整体尺寸大,铝箔7外边缘超出任何一个泄压孔5外边缘>0.5mm,优选3~10mm。铝箔7厚度推荐为0.01~0.50mm。为预防金属间发生化学腐蚀,上述铝箔7材质与盖板1材质保持一致,如常用的3003或1060等型号。

[0032]

防爆膜67实施方式一,将热塑性塑料6、铝箔7、热塑性塑料6三层材料热压复合成

型。防爆膜67实施方式二,通过注塑方式,利用热塑性塑料6将铝箔7包覆成型。防爆膜67实施方式三,当动力电池应用场合绝缘要求不高时,将热塑性塑料6、铝箔7共两层材料热压复合成型。

[0033]

将防爆膜67放置在盖板泄压孔区(图中未标注),利用气缸带动加热治具对防爆膜67、盖板泄压孔区(图中未标注)进行加热,并且利用气缸施加压力,实现防爆膜67与泄压孔5连接在一起,并且防爆膜部分热塑性材料6填充进入泄压孔5。通过控制加热温度、气缸气压,去实现控制防爆膜部分热塑性材料6填充进入泄压孔5的数量以及防爆膜67与盖板1、泄压孔5的粘接强度。泄压孔5、防爆膜67通过热压方式粘接在一起形成防爆阀567。

[0034]

参照图6:一种动力电池防爆结构之泄压孔扩展实施方案示意图、图7:一种动力电池防爆结构之泄压孔扩展实施方案c

‑

c截面示意图,泄压孔5实施方式可以选择为圆型与方型的组合。四周一圈圆型泄压孔5可以强化防爆膜67与泄压孔5的粘接力、提高防爆膜67对动力电池的密封性能。方型泄压孔5可以提高泄压孔5加工成形效率、降低制造成本,但是密封性能、动力电池使用寿命会比图2所示的优先方案略差。

[0035]

一种动力电池,包含顶盖1、电芯组件(未图示)、电解液(未图示)、壳体(未图示),其特征为:应用本实用新型所述的防爆结构。可依据动力电池实际应用时泄压通道空间,防爆结构可设置在顶盖或壳体上。动力电池应用时通常以串联及(或)并联堆叠方式装配在一起,顶盖方向泄压通道空间更大,防爆结构优选设置在顶盖1上。动力电池的制造过程为可选行业通用技术,在此不展开细述。

[0036]

根据上述说明书的揭示和教导,本实用新型所属领域的技术人员还可以对上述实施方式进行适当的变更和修改。因此,本实用新型并不局限于上面揭示和描述的具体实施方式,对本实用新型的一些修改和变更也应当落入本实用新型的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本实用新型构成任何限制。

[0037]

上述只是本实用新型的较佳实施例,并非对本实用新型作任何形式上的限制。任何熟悉本领域的技术人员,在不脱离本实用新型技术方案范围的情况下,都可利用上述揭示的技术内容对本实用新型技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本实用新型技术方案的内容,依据本实用新型技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本实用新型技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1