具有夹层SnS薄膜吸收层的叠层太阳能电池

具有夹层sns薄膜吸收层的叠层太阳能电池

技术领域

1.本实用新型涉及一种吸收层具有夹层硫化亚锡薄膜太阳能电池,属于光伏技术领域。

背景技术:

2.锡硫化合物作为无毒且低成本的iv-vi半导体成员,长期以来一直是研究热点,其在光学、物理和电性能方面具有优异的性能,其中锡硫化合物中性能比较突出的是sns和sns2。

3.sns通常情况下为p型半导体,但当化合物中的锡元素富余时,其导电类型将由p型转化为n型。通过掺杂不同物质也可以改变其导电类型和导电能力。其光学带隙接近于太阳能电池的最佳禁带宽度1.5ev,与太阳辐射中的可见光有很好的光谱匹配。吸收系数α>104cm-1,理论上的能量转换效率达到25%。目前,sns的薄膜化比较容易,用作太阳能电池材料耗材小。同时,其组成元素s和sn在地球上的储量丰富,价格低廉,具有很好的环境兼容性,因此在太阳能电池材料方面具有独特的优势,适合用作太阳能电池的光吸收层材料。

4.已有研究表明,利用在p型sns薄膜和n型zno薄膜之间添加过渡层(zn(o,s))薄膜的方法,制备得到了glass/mo/sns/zn(o,s)/zno/ito薄膜太阳能电池,获得的转化效率超过2.0%,小面积范围内的光电转化效率达到了2.46%;利用氮气等离子体对sns薄膜进行表面改性,改性后的硫化亚锡薄膜的电导率从处理前的10-6ω-1cm-1增加到氮气等离子体处理后的10-2~10-3ω-1cm-1,处理后的硫化亚锡薄膜的电导率处在太阳能电池吸收层材料最佳的电导率范围,且通过氮掺杂工艺处理后的sns薄膜的光学禁带宽度增加,方块电阻降低,在性能方面优化了未掺杂的sns薄膜,而通过对其掺杂条件进行优化,可进一步优化薄膜的导电性能。

技术实现要素:

5.本实用新型的目的在于提供一种吸收层具有夹层硫化亚锡薄膜吸收层的叠层太阳能电池,该电池通过在pecvd法进行sns制备过程中在初始和结束时通入氮气,获得p-sns(n)/p-sns/p-sns(n)夹层结构,由此可降低薄膜电池的层间电阻,增加吸收层厚度,提高光电转化效率。

6.为实现上述目的,本实用新型采用以下技术方案:

7.一种具有夹层硫化亚锡薄膜吸收层的叠层太阳能电池,其特征在于,包括依次层叠设置的透明导电基底层、n-(sns2)层或n-sns2(tio2)层、夹层sns吸收层以及背电极层,其中的夹层sns吸收层为 p-sns(n)/p-sns/p-sns(n)夹层结构,其中的n-sns2(tio2)层表示在n-sns2表面修饰tio2层;p-sns(n)表示氮掺杂p-sns薄膜。其中的p-sns(n)/p-sns/p-sns(n)夹层结构的p-sns(n)的厚度优选为100-600nm,且其中的n-(sns2)层或n-sns2(tio2)层的厚度与p-sns(n)/p-sns/p-sns(n)夹层结构需进行相互匹配调节。

8.另外,p-sns(n)薄膜,通过在合适的制备条件下制备获得的氮掺杂薄膜,其光学禁

带宽度增加,方块电阻降低,在性能方面优化了未掺杂的sns薄膜。同时,选择p-sns(n)作为sns2/sns2(tio2)层与p-sns 薄膜之间以及与背电极之间的过渡层结构,可以降低层间电阻,同时,过渡层结构的加入可以为增加sns 吸收层厚度以进一步提高电池的光电转换效率提供可能,且该掺杂工艺在薄膜制备过程中进行,没有增加额外的工艺步骤。

9.一种制备吸收层具有夹层硫化亚锡薄膜吸收层的叠层太阳能电池的制备方法,包括以下步骤:

10.在衬底上制备透明导电基底层或直接购买透明导电基底层,并进行清洗;

11.在透明导电基底层上制备n-(sns2)层或n-sns2(tio2)层并进行相应的热处理步骤;

12.在步骤(2)中获得薄膜的基础上进行制备夹层硫化亚锡薄膜p-sns(n)/p-sns/p-sns(n)的制备并进行相应的热处理步骤;

13.在步骤(3)制备获得的叠层薄膜的基础上制备背电极结构,得到具有夹层硫化亚锡薄膜吸收层的叠层太阳能电池。

14.其中步骤(3)中的夹层硫化亚锡薄膜结构为p-sns(n)/p-sns/p-sns(n)夹层结构,其是在采用pecvd 法制备sns薄膜的开始和结束过程中分别通入氮气,进而获得该夹层结构,通过控制氮气的通入量和通入时间可对其中的p-sns(n)的厚度进行选择。步骤(4)中的背电极层为涂覆银电极或磁控溅射沉积银膜。另外,其中的热处理条件根据具体的薄膜材料进行优化选择,热处理环境为真空状态,真空度为10-5pa。

15.在上述电池的制备过程中,根据n-(sns2)层或n-sns2(tio2)层的厚度,可对p-sns(n)/p-sns/p-sns(n) 夹层结构进行优化选择,同时,通过控制在p-sns薄膜的制备过程中的开始和结束时通入的氮气时间长短或通入氮气的总量,可以控制夹层结构中的p-sns(n)的厚度,制备方法过程中没有进行额外的步骤操作,且膜层的厚度可控可调,可实现该叠层薄膜电池结构的灵活制备。

16.本实用新型的优点在于:

17.本实用新型提供一种具有p-sns(n)/p-sns/p-sns(n)夹层结构的叠层太阳能电池结构,该结构中的 p-sns(n)作为过渡层,可以降低叠层电池间的层间电阻,且其禁带宽度介于n-(sns2)或n-sns2(tio2)层和 p-sns薄膜的禁带宽度之间,优化了禁带宽度设计,提高了光电转化效率。同时,在进行sns薄膜制备的初始和结束时进行氮掺杂,制备方法简单,没有额外增加处理步骤。

附图说明

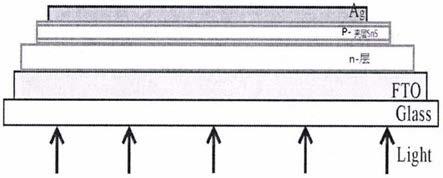

18.图1为本实用新型吸收层具有夹层p-sns薄膜的薄膜太阳能电池的结构图。

19.图2为本实用新型制备吸收层为具有夹层薄膜p-sns(n)/p-sns/p-sns(n)的叠层太阳能电池的工艺流程图。

具体实施方式

20.下面根据附图和实施例对本实用新型做进一步说明,但本实用新型的实施方式不限于此。

21.如图1所示,本实用新型的吸收层为具有夹层sns薄膜的太阳能电池,其包括依次

层叠设置的透明导电基底层、n-(sns2)层或n-sns2(tio2)层、夹层sns吸收层以及背电极层,其中的夹层sns吸收层为p-sns(n)/p-sns/p-sns(n)夹层结构,其中的n-sns2(tio2)层表示在n-sns2表面修饰tio2层;sns(n)表示氮掺杂p-sns薄膜。

22.如图2所示,本实用新型的吸收层具有夹层sns薄膜的太阳能电池的制备方法依次包括如下步骤:

23.在衬底上制备透明导电基底层或直接购买透明导电基底层,并进行清洗;

24.在透明导电基底层上制备n-(sns2)层或n-sns2(tio2)层并进行相应的热处理步骤;

25.在步骤(2)中获得薄膜的基础上进行制备夹层硫化亚锡薄膜并进行相应的热处理步骤;

26.在步骤(3)制备获得的叠层薄膜的基础上制备背电极结构,得到具有夹层硫化亚锡薄膜吸收层太阳能电池。

27.本实用新型通过设置p-sns(n)/p-sns/p-sns(n)夹层结构的太阳能电池结构,其禁带宽度介于n-(sns2) 或n-sns2(tio2)层和sns薄膜的禁带宽度之间,优化了禁带宽度设计,提高了光电转化效率。同时,在进行sns薄膜制备的初始和结束时进行氮掺杂,制备方法简单,没有额外增加处理步骤。

28.实施例1

29.在利用pecvd法进行薄膜电池的制备中,在使用前,将fto导电玻璃置于丙酮溶液中超声振荡15 分钟,然后将丙酮清洗后的fto导电玻璃置于无水乙醇中再超声振荡清洗15分钟。将清洗后的fto导电玻璃用去离子水清洗多次,再用氮气吹干待用。sns2薄膜的制备采用固态源材料na2s2o3

·

5h2o和 sncl4

·

5h2o,射频电源功率200w,蒸发源温度550℃,基板温度250℃,退火温度350℃,退火时间1小时。所用的tio2溶胶采用溶胶-凝胶法制备,制备方法是将3.4g钛酸丁酯逐滴加入5ml无水乙醇中并剧烈搅拌。将0.2ml硝酸、0.2ml去离子水、2ml无水乙醇混合得到的溶液滴入配制好的钛酸丁酯溶液中,并继续剧烈搅拌,从而制备得到tio2溶胶,然后将溶胶涂覆在已制备好的二硫化锡薄膜表面,制备得到 n-sns2(tio2)层,真空退火处理后以该基板为基底进行夹层sns薄膜的制备,制备sns薄膜选用的固态源材料为na2s2o3

·

5h2o和sncl2

·

2h2o,薄膜制备工艺参数为,射频功率150w,蒸发源温度450℃,基板温度400℃,退火温度450℃,退火时间1小时,在沉积初始阶段在氮气分压1/2的条件下通入氮气10 分钟,关闭氮气流量开关,进行sns薄膜的制备,在接近薄膜沉积结束时,再次通入氮气5min,制备得到夹层sns薄膜。然后将制备好的p-n结表面涂覆银浆进行背电极的制备。银浆型号为ted pella,inc, no:16031。

30.实施例2

31.在利用pecvd法进行薄膜电池的制备中,在使用前,将fto导电玻璃置于丙酮溶液中超声振荡15 分钟,然后将丙酮清洗后的fto导电玻璃置于无水乙醇中再超声振荡清洗15分钟。将清洗后的fto导电玻璃用去离子水清洗多次,再用氮气吹干待用。sns2薄膜的制备采用固态源材料na2s2o3

·

5h2o和 sncl4

·

5h2o,射频电源功率200w,蒸发源温度550℃,基板温度250℃,退火温度350℃,退火时间1小时,制备得到n-sns2层,真空退火处理后以该基板为基底进行夹层sns薄膜的制备,制备sns薄膜选用的固态源材料为na2s2o3

·

5h2o和sncl2

·

2h2o,薄膜制备工艺参数为,射频功率150w,蒸发源温度 450℃,基板温度400℃,退

火温度450℃,退火时间1小时,在沉积初始阶段通入氮气15分钟,关闭氮气流量开关,进行sns薄膜的制备,在接近薄膜沉积结束时,再次通入氮气5min,制备得到夹层sns薄膜。然后将制备好的p-n结表面涂覆银浆进行背电极的制备。银浆型号为ted pella,inc,no:16031。

32.根据上述工艺制备得到的具有夹层sns薄膜的叠层太阳能电池,光电转化效率得到有效提高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1