壳体组件及电池模组的制作方法

1.本实用新型属于电池技术领域,尤其涉及一种壳体组件及电池模组。

背景技术:

2.现有电池模组的壳体组件通常包括壳体以及焊接于壳体端侧的端板。然而,端板与壳体之间的焊缝的强度普遍较低,基于此,在受到挤压时,端板与壳体之间的焊缝易开裂,随后,端板与壳体之间易相对滑移,甚至端板的中部易变形并嵌入壳体中,从而导致壳体组件的抗挤压性能在达到壳体的性能极限之前即已急剧下降。

技术实现要素:

3.本实用新型实施例的目的在于提供一种壳体组件,以解决现有壳体组件在受到挤压时,其抗挤压性能在达到壳体的性能极限之前即已急剧下降的技术问题。

4.为实现上述目的,本实用新型采用的技术方案是:一种壳体组件,包括壳体以及连接于壳体在长度方向上的端侧的端板,壳体包括第一板,第一板设于端板在高度方向上的一侧;第一板靠近端板的端部设有多个第一插接槽,多个第一插接槽于端板的宽度方向间隔设置,相邻第一插接槽之间形成第一插接凸起;端板朝第一板凸设有插接于第一插接槽的第二插接凸起,且相邻第二插接凸起之间形成与第一插接凸起插接配合的第二插接槽。

5.通过采用上述方案,可在组装壳体和端板时,通过将端板的第二插接凸起插接于第一板的第一插接槽,并同时将第一板的第一插接凸起插接于端板的第二插接槽,而使端板和壳体对位抵接,并在端板和第一板之间形成曲折连续的抵接缝隙;随后再沿着抵接缝隙进行焊接操作,即可使端板和第一板之间建立起稳固、可靠的连接关系,并有效保障并提高端板和第一板之间的连接强度。从而可有效保障并提高端板和壳体之间的连接强度,在一定程度上可提高壳体组件的抗挤压能力。

6.通过采用上述方案,在该壳体组件受到挤压时,即使端板和第一板之间的焊缝开裂而失效,基于第一插接槽与第二插接凸起之间的配合关系,以及第二插接槽与第一插接凸起之间的配合关系,也能够提供额外的切向阻力,而有效限制端板和第一板之间发生相对滑移,并有效降低端板的中部变形而嵌入壳体中的风险,从而可有效阻止壳体组件的抗挤压性能在达到壳体的性能极限之前下降,即能够进一步保障并提高壳体组件的抗挤压能力。

7.在一个实施例中,第一插接槽为矩形槽,第一插接凸起为长方体状凸起。

8.通过采用上述方案,可使第一插接槽与第二插接凸起之间,以及第二插接槽与第一插接凸起之间均形成多个垂直侧面的抵接关系,从而可有效扩大化第一插接槽与第二插接凸起之间以及第二插接槽与第一插接凸起之间的抵接面积,进而可提高端板和第一板之间的连接强度。

9.通过采用上述方案,还可在端板和第一板之间的焊缝开裂而失效时,便于在其间形成垂直于第一插接槽与第二插接凸起之间,以及第二插接槽与第一插接凸起之间的抵接

面的切向阻力,而更可靠地限制端板和第一板之间发生相对滑移,进而可进一步提高壳体组件的抗挤压能力。

10.在一个实施例中,第一插接凸起的宽度大于第一插接槽的宽度。

11.通过采用上述方案,可相应增强第一板的第一插接凸起的强度,而强化相邻第一插接凸起对插接于其间的第一插接槽的第二插接凸起的限位效果,从而可进一步限制端板和第一板之间发生相对滑移,可进一步提高壳体组件的抗挤压能力。

12.在一个实施例中,每个第一插接槽的两侧均设有第一插接凸起。

13.通过采用上述方案,即使是最靠近于第一板在宽度方向上的边侧的第一插接槽,也能够对插接于其间的第二插接凸起在三个侧向上均形成限位效果,从而可进一步限制端板和第一板之间发生相对滑移,可进一步提高壳体组件的抗挤压能力。

14.在一个实施例中,壳体还包括第二板,第二板设于端板在高度方向上的另一侧且与第一板相对设置,第二板靠近端板的端部设有多个第三插接槽,多个第三插接槽于端板的宽度方向间隔设置,相邻第三插接槽之间形成第三插接凸起;端板朝第二板凸设有插接于第三插接槽的第四插接凸起,且相邻第四插接凸起之间形成与第三插接凸起插接配合的第四插接槽。

15.通过采用上述方案,可在组装壳体和端板时,通过将端板的第二插接凸起插接于第一板的第一插接槽、将端板的第四插接凸起插接于第二板的第三插接槽,并同时将第一板的第一插接凸起插接于端板的第二插接槽、将第二板的第三插接凸起插接于端板的第四插接槽,而使端板和壳体对位抵接,并在端板和第一板之间以及端板和第二板之间均形成曲折连续的抵接缝隙;随后再沿着端板和第一板之间以及端板和第二板之间的抵接缝隙进行焊接操作,即可使端板和第一板之间以及端板和第二板之间均建立起稳固、可靠的连接关系,并可有效保障并提高端板和第一板之间以及端板和第二板之间的连接强度。从而可进一步保障并提高端板和壳体之间的连接强度,可进一步提高壳体组件的抗挤压能力。

16.通过采用上述方案,在该壳体组件受到挤压时,即使端板和第一板之间和/或端板和第二板之间的焊缝开裂而失效,基于第一插接槽与第二插接凸起之间、第二插接槽与第一插接凸起之间、第三插接槽与第四插接凸起之间以及第四插接槽与第三插接凸起之间的配合关系,也能够提供额外的、多重的切向阻力,而更可靠地限制端板和第一板之间以及端板和第二板之间发生相对滑移,降低端板的中部变形而嵌入壳体中的风险,从而可进一步阻止壳体组件的抗挤压性能在达到壳体的性能极限之前下降,即能够进一步提高壳体组件的抗挤压能力。

17.在一个实施例中,第一插接槽与第三插接槽于端板的高度方向相对设置。

18.通过采用上述方案,可有效综合、强化第一板和第二板分别对端板形成的切向阻力效果,从而可更可靠地限制端板相对于第一板、第二板发生相对滑移,进而可进一步提高壳体组件的抗挤压能力。

19.在一个实施例中,第一插接槽与第三插接凸起于端板的高度方向相对设置。

20.通过采用上述方案,可使得第一插接槽和第三插接槽在端板的高度方向上错开设置,并使得第一插接凸起和第三插接凸起在端板的高度方向上错开设置,从而可有效协调、均衡第一板和第二板分别对端板形成的切向阻力效果,从而可更可靠地限制端板相对于第一板、第二板发生相对滑移,进而可进一步提高壳体组件的抗挤压能力。

21.在一个实施例中,第三插接槽为矩形槽,第三插接凸起为长方体状凸起。

22.通过采用上述方案,可使第三插接槽与第四插接凸起之间,以及第四插接槽与第三插接凸起之间均形成多个垂直侧面的抵接关系,从而可有效扩大化第三插接槽与第四插接凸起之间以及第四插接槽与第三插接凸起之间的抵接面积,进而可提高端板和第二板之间的连接强度。

23.通过采用上述方案,还可在端板和第二板之间的焊缝开裂而失效时,便于在其间形成垂直于第三插接槽与第四插接凸起之间,以及第四插接槽与第三插接凸起之间的抵接面的切向阻力,而更可靠地限制端板和第二板之间发生相对滑移,进而可进一步提高壳体组件的抗挤压能力。

24.在一个实施例中,第三插接凸起的宽度大于第三插接槽的宽度。

25.通过采用上述方案,可相应增强第二板的第三插接凸起的强度,而强化相邻第三插接凸起对插接于其间的第三插接槽的第四插接凸起的限位效果,从而可进一步限制端板和第二板之间发生相对滑移,可进一步提高壳体组件的抗挤压能力。

26.在一个实施例中,每个第三插接槽的两侧均设有第三插接凸起。

27.通过采用上述方案,即使是最靠近于第二板在宽度方向上的边侧的第三插接槽,也能够对插接于其间的第四插接凸起在三个侧向上均形成限位效果,从而可进一步限制端板和第二板之间发生相对滑移,可进一步提高壳体组件的抗挤压能力。

28.本实用新型实施例的目的还在于提供一种电池模组,包括壳体组件。

29.通过采用上述方案,可有效保障并提高电池模组的抗挤压能力,从而可保障并提高电池模组的使用性能和安全性能,保障并延长电池模组的使用寿命。

附图说明

30.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

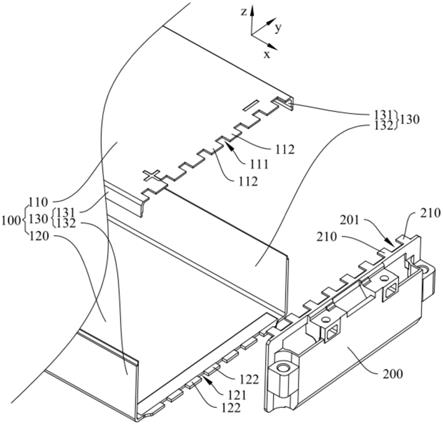

31.图1为本实用新型实施例提供的壳体组件的立体示意图;

32.图2为图1提供的壳体组件的爆炸示意图。

33.其中,图中各附图标记:

34.100-壳体,110-第一板,111-第一插接槽,112-第一插接凸起,120-第二板,121-第三插接槽,122-第三插接凸起,130-侧板,131-第一侧分板,132-第二侧分板;200-端板,210-第二插接凸起,201-第二插接槽。

具体实施方式

35.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

36.以下结合具体实施例对本实用新型的具体实现进行更加详细的描述:

37.实施例一

38.请参阅图1、图2,本实用新型实施例提供了一种壳体组件,包括壳体100以及连接于壳体100在长度方向x上的端侧的端板200,壳体100包括第一板110,第一板110设于端板200在高度方向z上的一侧;第一板110靠近端板200的端部设有多个第一插接槽111,多个第一插接槽111于端板200的宽度方向y间隔设置,相邻第一插接槽111之间形成第一插接凸起112;端板200朝第一板110凸设有插接于第一插接槽111的第二插接凸起210,且相邻第二插接凸起210之间形成与第一插接凸起112插接配合的第二插接槽201。

39.首先需要说明的是,电池模组中,壳体组件可共同围合形成用于防护电芯组(图中未示出)的防护腔。其中,上述第一板110可用于防护于电芯组的顶侧,或用于防护于电芯组的底侧,本实施例对此不做限制。

40.具体地,通过采用上述方案,可在组装壳体100和端板200时,通过将端板200的第二插接凸起210插接于第一板110的第一插接槽111,并同时将第一板110的第一插接凸起112插接于端板200的第二插接槽201,而使端板200和壳体100对位抵接,并在端板200和第一板110之间形成曲折连续的抵接缝隙;随后再沿着抵接缝隙进行焊接操作,即可使端板200和第一板110之间建立起稳固、可靠的连接关系,并有效保障并提高端板200和第一板110之间的连接强度。从而可有效保障并提高端板200和壳体100之间的连接强度,在一定程度上可提高壳体组件的抗挤压能力。

41.通过采用上述方案,在该壳体组件受到挤压时,即使端板200和第一板110之间的焊缝开裂而失效,基于第一插接槽111与第二插接凸起210之间的配合关系,以及第二插接槽201与第一插接凸起112之间的配合关系,也能够提供额外的切向阻力,而有效限制端板200和第一板110之间发生相对滑移,并有效降低端板200的中部变形而嵌入壳体100中的风险,从而可有效阻止壳体组件的抗挤压性能在达到壳体100的性能极限之前下降,即能够进一步保障并提高壳体组件的抗挤压能力。

42.请参阅图1、图2,在本实施例中,第一插接槽111为矩形槽,第一插接凸起112为长方体状凸起。

43.通过采用上述方案,可使第一插接槽111与第二插接凸起210之间,以及第二插接槽201与第一插接凸起112之间均形成多个垂直侧面的抵接关系,从而可有效扩大化第一插接槽111与第二插接凸起210之间以及第二插接槽201与第一插接凸起112之间的抵接面积,进而可提高端板200和第一板110之间的连接强度。

44.通过采用上述方案,还可在端板200和第一板110之间的焊缝开裂而失效时,便于在其间形成垂直于第一插接槽111与第二插接凸起210之间,以及第二插接槽201与第一插接凸起112之间的抵接面的切向阻力,而更可靠地限制端板200和第一板110之间发生相对滑移,进而可进一步提高壳体组件的抗挤压能力。

45.请参阅图1、图2,在本实施例中,第一插接凸起112的宽度大于第一插接槽111的宽度。其中,上述“宽度”以及下文中所提及的“宽度”均指的是相应结构在壳体100的宽度方向y上的尺寸。

46.通过采用上述方案,可相应增强第一板110的第一插接凸起112的强度,而强化相邻第一插接凸起112对插接于其间的第一插接槽111的第二插接凸起210的限位效果,从而可进一步限制端板200和第一板110之间发生相对滑移,可进一步提高壳体组件的抗挤压能力。

47.请参阅图1、图2,在本实施例中,每个第一插接槽111的两侧均设有第一插接凸起112。也即是说,即使在第一板110在宽度方向y上的边侧和最靠近其的第一插接槽111之间也设有第一插接凸起112。

48.通过采用上述方案,即使是最靠近于第一板110在宽度方向y上的边侧的第一插接槽111,也能够对插接于其间的第二插接凸起210在三个侧向上均形成限位效果,从而可进一步限制端板200和第一板110之间发生相对滑移,可进一步提高壳体组件的抗挤压能力。

49.请参阅图1、图2,在本实施例中,壳体100还包括第二板120,第二板120设于端板200在高度方向z上的另一侧且与第一板110相对设置,第二板120靠近端板200的端部设有多个第三插接槽121,多个第三插接槽121于端板200的宽度方向y间隔设置,相邻第三插接槽121之间形成第三插接凸起122;端板200朝第二板120凸设有插接于第三插接槽121的第四插接凸起(图中未示出),且相邻第四插接凸起之间形成与第三插接凸起122插接配合的第四插接槽(图中未示出)。

50.其中,上述第二板120和第一板110分别用于防护于电芯组的顶侧和底侧。

51.具体地,通过采用上述方案,可在组装壳体100和端板200时,通过将端板200的第二插接凸起210插接于第一板110的第一插接槽111、将端板200的第四插接凸起插接于第二板120的第三插接槽121,并同时将第一板110的第一插接凸起112插接于端板200的第二插接槽201、将第二板120的第三插接凸起122插接于端板200的第四插接槽,而使端板200和壳体100对位抵接,并在端板200和第一板110之间以及端板200和第二板120之间均形成曲折连续的抵接缝隙;随后再沿着端板200和第一板110之间以及端板200和第二板120之间的抵接缝隙进行焊接操作,即可使端板200和第一板110之间以及端板200和第二板120之间均建立起稳固、可靠的连接关系,并可有效保障并提高端板200和第一板110之间以及端板200和第二板120之间的连接强度。从而可进一步保障并提高端板200和壳体100之间的连接强度,可进一步提高壳体组件的抗挤压能力。

52.通过采用上述方案,在该壳体组件受到挤压时,即使端板200和第一板110之间和/或端板200和第二板120之间的焊缝开裂而失效,基于第一插接槽111与第二插接凸起210之间、第二插接槽201与第一插接凸起112之间、第三插接槽121与第四插接凸起之间以及第四插接槽与第三插接凸起122之间的配合关系,也能够提供额外的、多重的切向阻力,而更可靠地限制端板200和第一板110之间以及端板200和第二板120之间发生相对滑移,降低端板200的中部变形而嵌入壳体100中的风险,从而可进一步阻止壳体组件的抗挤压性能在达到壳体100的性能极限之前下降,即能够进一步提高壳体组件的抗挤压能力。

53.此外,壳体100还可包括分设于端板200在宽度方向y上的相对两侧的两侧板130,两侧板130参与围合形成用于防护电芯组的防护腔,即两侧板130分别防护于电芯组的相对两侧。

54.在其中一种可能的实施方式中,两侧板130均一体连接至第一板110,在后续组装过程中,两侧板130再与第二板120焊接。或,两侧板130均一体连接至第二板120,在后续组装过程中,两侧板130再与第一板110焊接。

55.在另外一种可能的实施方式中,侧板130拆分为第一侧分板131和第二侧分板132,其中,第一侧分板131一体连接至第一板110,而第二侧分板132一体连接至第二板120,在后续组装过程中,相对的第一侧分板131和第二侧分板132焊接。

56.以上关于侧板130的实施方式,均组装较为便利,且通过两侧板130,还可有效保障并提高壳体100对电芯组的防护性能。

57.当然,在其他可能的实施方式中,壳体100可不包括第二板120,而仅通过第一板110防护于电芯组的顶侧或底侧。示例地,当壳体100仅通过第一板110防护于电芯组的顶侧时,可使电芯组的底侧裸露,从而可便于电芯组与液冷板直接接触而提高电池模组的散热性能。

58.请参阅图1、图2,在本实施例中,第一插接槽111与第三插接凸起122于端板200的高度方向z相对设置,第一插接凸起112与第三插接槽121于端板200的高度方向z相对设置。

59.通过采用上述方案,可使得第一插接槽111和第三插接槽121在端板200的高度方向z上错开设置,并使得第一插接凸起112和第三插接凸起122在端板200的高度方向z上错开设置,从而可有效协调、均衡第一板110和第二板120分别对端板200形成的切向阻力效果,从而可更可靠地限制端板200相对于第一板110、第二板120发生相对滑移,进而可进一步提高壳体组件的抗挤压能力。

60.请参阅图1、图2,在本实施例中,第三插接槽121为矩形槽,第三插接凸起122为长方体状凸起。

61.通过采用上述方案,可使第三插接槽121与第四插接凸起之间,以及第四插接槽与第三插接凸起122之间均形成多个垂直侧面的抵接关系,从而可有效扩大化第三插接槽121与第四插接凸起之间以及第四插接槽与第三插接凸起122之间的抵接面积,进而可提高端板200和第二板120之间的连接强度。

62.通过采用上述方案,还可在端板200和第二板120之间的焊缝开裂而失效时,便于在其间形成垂直于第三插接槽121与第四插接凸起之间,以及第四插接槽与第三插接凸起122之间的抵接面的切向阻力,而更可靠地限制端板200和第二板120之间发生相对滑移,进而可进一步提高壳体组件的抗挤压能力。

63.请参阅图1、图2,在本实施例中,第三插接凸起122的宽度大于第三插接槽121的宽度。

64.通过采用上述方案,可相应增强第二板120的第三插接凸起122的强度,而强化相邻第三插接凸起122对插接于其间的第三插接槽121的第四插接凸起的限位效果,从而可进一步限制端板200和第二板120之间发生相对滑移,可进一步提高壳体组件的抗挤压能力。

65.请参阅图1、图2,在本实施例中,每个第三插接槽121的两侧均设有第三插接凸起122。也即是说,即使在第二板120在宽度方向y上的边侧和最靠近其的第三插接槽121之间也设有第三插接凸起122。

66.通过采用上述方案,即使是最靠近于第二板120在宽度方向y上的边侧的第三插接槽121,也能够对插接于其间的第四插接凸起在三个侧向上均形成限位效果,从而可进一步限制端板200和第二板120之间发生相对滑移,可进一步提高壳体组件的抗挤压能力。

67.请参阅图1、图2,本实用新型实施例还提供了一种电池模组,包括壳体组件。

68.通过采用上述方案,可有效保障并提高电池模组的抗挤压能力,从而可保障并提高电池模组的使用性能和安全性能,保障并延长电池模组的使用寿命。

69.实施例二

70.本实施例与实施例一的区别在于:

71.请参阅图1、图2,在本实施例中,第一插接槽111与第三插接槽121于端板200的高度方向z相对设置,第一插接凸起112与第三插接凸起122于端板200的高度方向z相对设置。

72.通过采用上述方案,可有效综合、强化第一板110和第二板120分别对端板200形成的切向阻力效果,从而可更可靠地限制端板200相对于第一板110、第二板120发生相对滑移,进而可进一步提高壳体组件的抗挤压能力。

73.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1