非对称快速晶闸管的制作方法

1.本实用新型属于电力半导体器件技术领域,涉及中频功率开关器件领域,具体涉及一种非对称快速晶闸管。

背景技术:

2.在某些应用领域,如中频电子装置中(频率在300hz-800hz),必须使用快速晶闸管,否则晶闸管在关断恢复期内,马上又来一个正弦波电压,会造成关断失败,不能实现电力半导体器件对电功率的有效控制。

3.目前国内现有技术所制造的快速晶闸管,其正反向阻断电压是对称型的,正反向pn结较深,如图1所示,所以芯片较厚,通态压降大,通流能力低,di/dt和dv/dt低,关断时间长,不能应用于某些不要求反向阻断电压,而对其它工况有更高要求的场合,特别是频率方面,因此迫切需要研发新一代4英寸2500a/4500v大功率非对称快速关断晶闸管。

技术实现要素:

4.本实用新型的目的是提供一种非对称快速晶闸管,解决传统快速晶闸管由于芯片较厚,导致通态压降大,通流能力小,di/dt低、dv/dt低和关断时间长的问题。

5.本实用新型所采用的技术方案是:一种非对称快速晶闸管,从横向看,包括中心门极、放大门极、放大门极延伸枝条、阴极、台面;所述中心门极位于器件正中心,为圆形;所述中心门极外面设有放大门极,所述放大门极为圆环形;所述放大门极延伸枝条由一个线段状粗支干和两个圆弧状细支干组成,所述放大门极左右对称各设有一个放大门极延伸枝条,所述阴极上设有放大门极、放大门极延伸枝条;所述放大门极延伸枝条深入阴极内部,且均匀地分隔阴极区域;所述中心门极与放大门极之间设有中心隔离槽;所述放大门极和放大门极延伸枝条与阴极之间设有隔离槽;所述台面位于器件最外端,为圆环形,与阴极相连;纵向分四层三端结构,四层分别为n2层、p2层、n1层和p1层;三端指g端、k端和a端,器件关于y轴对称。

6.所述n2层为磷元素掺杂,浓度为8~9*10

19

个/cm3,深度为20

±

2μm;所述p2层为铝元素掺杂,浓度为1~2*10

16

个/cm3,深度为90

±

5μm;所述n1层为区熔高电阻硅单晶,浓度为1~2*10

13

个/cm3,厚度为620

±

10μm;所述p1层为硼元素掺杂,浓度为1~2*10

14

个/cm3,深度为20

±

10μm。

7.所述中心门极为圆形,直径5

±

0.1mm。

8.所述放大门极由两个线段状粗支干和两个圆弧状细支干组成,线段状粗支干宽度为2

±

0.1mm,长度为40

±

0.1mm;圆弧状细支干宽度1

±

0.1mm,弧度长分别为50

±

0.1mm和80

±

0.1mm。

9.所述台面宽度为3.5

±

0.1mm,深度为12

±

1μm。

10.所述中心隔离槽将中心门极与放大门极隔离开,宽度为1

±

0.1mm,深度为7

±

0.1μm。

11.所述隔离槽将放大门极与阴极相隔离,宽度为2

±

0.1mm,深度为7

±

0.1μm。

12.本实用新型的有益效果是:利用反向阻断电压低,可以大幅度减薄p1层厚度,从而达到降低通态压降,提高通流能力,提高di/dt和dv/dt能力,值得指出的是,利用p1层厚度薄且浓度低,关断时封闭在n1区的电子可以快速穿透p1层而迅速消失达到快速关断状态,现有技术关断时间为150us,而采用本技术的晶闸管关断时间仅为50us,器件可以替代现有技术的快速晶闸管,广泛应用于(300hz-800hz)中频电力电子装置中,提高了装置的稳定性和可靠性。

附图说明

13.图1是现有技术快速晶闸管剖面图;

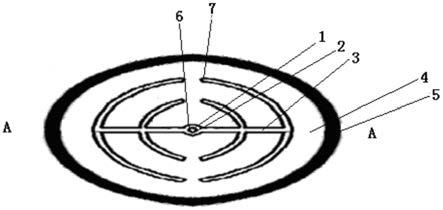

14.图2是本实用新型非对称快速晶闸管示意图;

15.图3是图2的a-a剖面图;

16.图4是现有技术快速晶闸管加正向电压时,体内空间电荷区扩展剖面示意图;

17.图5是现有技术快速晶闸管加反向电压时,体内空间电荷区扩展剖面示意图;

18.图6是本实用新型正向阻断时,空间电荷层扩展示意图;

19.图7是本实用新型反向阻断时,空间电荷层扩展示意图;

20.图8为现有技术关断特性示意图;

21.图9是本实用新型关断特性示意图;

具体实施方式

22.下面结合附图和具体实施方式对本实用新型进行详细说明。

23.根据功率半导体理论可知,特定的阻断电压,需要用特定的电阻率的硅单晶,并需要形成一定厚度的pn结,以便形成特定宽度的空间电荷层来承受阻断电压。非对称快速晶闸管正是利用正反向阻断电压不同,要求有不同的pn结厚度,使芯片厚度大幅减薄,降低了通态压降大,提高了通流能力低,提高了di/dt和dv/dt能力,缩短了关断时间。

24.图1是现有技术的四层三端对称型快速晶闸管剖面图,四层指p1层、n1层、p2层、n2层;三端指a端、g端、k端。

25.图2,图3是本实用新型非对称快速晶闸管示意图,其中图2是俯视图;图3是图2的a-a剖面图。从横向看,包括中心门极1、放大门极2、放大门极延伸枝条3、阴极4、台面5;所述中心门极1位于器件正中心,为圆形;所述中心门极1外面设有放大门极2,所述放大门极2为圆环形;所述放大门极延伸枝条3由一个线段状粗支干和两个圆弧状细支干组成,所述放大门极2左右对称各设有一个放大门极延伸枝条3,所述阴极4上设有放大门极2、放大门极延伸枝条3;所述放大门极延伸枝条3深入阴极4内部,且均匀地分隔阴极4区域;所述中心门极1与放大门极2之间设有中心隔离槽6;所述放大门极2和放大门极延伸枝条3与阴极4之间设有隔离槽7;所述台面5位于器件最外端,为圆环形,与阴极4相连;纵向分四层三端结构,四层分别为n2层、p2层、n1层和p1层;三端指g端、k端和a端,器件关于y轴对称。

26.所述n2层为磷元素掺杂,浓度为8~9*10

19

个/cm3,深度为20

±

2μm;所述p2层为铝元素掺杂,浓度为1~2*10

16

个/cm3,深度为90

±

5μm;所述n1层为区熔高电阻硅单晶,浓度为1~2*10

13

个/cm3,厚度为620

±

10μm;所述p1层为硼元素掺杂,浓度为1~2*10

14

个/cm3,深度

为20

±

10μm。

27.所述中心门极1为圆形,直径5

±

0.1mm。

28.所述放大门极2由两个线段状粗支干和两个圆弧状细支干组成,线段状粗支干宽度为2

±

0.1mm,长度为40

±

0.1mm;圆弧状细支干宽度1

±

0.1mm,弧度长分别为50

±

0.1mm和80

±

0.1mm。

29.所述台面4宽度为3.5

±

0.1mm,深度为12

±

1μm。

30.所述中心隔离槽6将中心门极1与放大门极2隔离开,宽度为1

±

0.1mm,深度为7

±

0.1μm。

31.所述隔离槽7将放大门极2与阴极3相隔离,宽度为2

±

0.1mm,深度为7

±

0.1μm。

32.图4、图5是现有技术的快速晶闸管加正反向阻断电压,pn结空间电荷层扩展示意图。图4中所示是加正向电压时,体内空间电荷区扩展剖面示意图,空穴向n1区扩展,电子向p2区扩展,形成的空间电荷层承受阻断电压;图5中所示是加反向电压时,体内空间电荷区扩展剖面示意图,空穴向n1区扩展,电子向p1区扩展,形成的空间电荷层承受阻断电压;由于正反向阻断电压相等,所以空间电荷层扩展除方向不同外,所需的厚度相同,所以芯片较厚,致使芯片通态压降大,通流能力小,dv/dt和di/dt耐量低。

33.图6、图7是本实用新型非对称快速晶闸管加正反向阻断电压,pn结空间电荷层扩展示意图。正向与图4相类似,如图6所示;但反向与图5不同,在某些特殊的中频电力电子装置中,不要求高的反向阻断电压,而要求更高的dv/dt和di/dt耐量和更短的关断时间。由于本实用新型反向阻断电压要求低,用来承受电压的空间电荷层也窄,所以要求p1层较薄,如图7所示;芯片厚度减薄,会使芯片通态压降小,通流能力高,dv/dt和di/dt耐量高。

34.图8、图9是现有技术与本实用新型非对称快速晶闸管关断特性对比示意图。图8现有技术关断示意图,由于p1层较厚,导通时储存长基区非平衡载流子—自由电子,只能封闭在长基区内慢慢复合消失恢复阻断状态,所以关断时间长;图9为本实用新型关断时示意图,由于p1层较薄,导通时储存长基区非平衡载流子—自由电子,可以从阳极结快速流出,大大缩短了关断时间。

35.本实用新型的原理及优点是:利用晶闸管正反向阻断电压要求不同,巧妙地设计不同的阻断结,由于本实用新型p1层较浅,致使芯片总厚度较薄,使通态压降降低,通流能力提高,同时也提高了dv/dt和di/dt耐量能力等动态特性,尤其值得指出的是由于p1区减薄,导通时体内储存的大量载流子—自由电子,不是以复合的形成消失,而是以渡越的形式消失,所以关断时间特别短,解决了现有技术中通态压降大,通流能力低,dv/dt和di/dt能力低,关断时间长的问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1