一种用于新能源车型的锂电池保护结构的制作方法

1.本实用新型属于新能源汽车技术领域,具体涉及一种用于新能源车型的锂电池保护结构。

背景技术:

2.新能源车型对锂电池动力单元的整车碰撞安全要求严格,目前执行的gbt31498-2015法规对碰撞后锂电池要求:碰撞后保持原位置,无泄漏,不起火、爆炸。此项要求需要对电池进行保护,在碰撞中不会出现钣金等对电池产生挤压、穿刺等。但是对于现有平台改型混动车型,受布置空间影响,无法保证电池得到保护,因此对电池做保护框架非常必要。

3.将锂电池布置在后备箱内,由于车辆未做结构预留,导致后碰过程车辆后端挤压变形后,锂电池容易受到后围板、后配座椅双重挤压,电池脱离原位置,内部模组受挤压,出现短路风险。特别是当前受欢迎的48v锂电池,由于其自身由一块锂电模组构成,结构紧凑。一旦挤压电池,极有可能出现内部模组短路。且后碰冲击强度大,会造成锂电池变形,扭曲内部模组。

4.目前各大主机厂采用的方式为:考虑在车身做保护框架结构,类似于燃油箱的保护区域结构,整体呈“口”字形,通过提升周边件强度,削弱后端刚度,对电池起保护作用。但是此方案改动范围大,且成本增加,周期长,不适合新平台开发项目。

技术实现要素:

5.针对现有技术中存在的不足,本实用新型的目的在于提供一种结构简单、使用方便的用于新能源车型的锂电池保护结构,可灵活运用于平台车型开发,涉及件数量少,安装方便,易于改制,可快速验证,减少周期。

6.为实现上述目的,本实用新型的技术方案为:一种用于新能源车型的锂电池保护结构,包括框架,所述锂电池放置在框架内,框架安装在车身钣金上,锂电池与框架的内壁之间设有间隙,锂电池的底部固定连接在框架的底板上。

7.进一步的,所述框架为l型结构,框架包括底板和挡板,挡板竖直连接在底板的一端,底板远离挡板的一端设有向上的翻边。

8.进一步的,所述框架还包括左侧板和右侧板,左侧板和右侧板对称连接在底板的两侧边,左侧板和右侧板垂直连接在底板上。

9.进一步的,所述挡板的一端与左侧板连接,挡板的另一端与右侧板连接。

10.进一步的,所述底板上设有凹筋,凹筋内设有用于与车身钣金连接的安装孔,凹筋的底部与车身钣金贴合并通过紧固件与安装孔配合固定连接在车身钣金上。

11.进一步的,所述挡板为冲压件,挡板上设有冲压成型的凹凸加强筋。

12.进一步的,所述挡板、左侧板和右侧板上均设有减重孔。

13.采用本实用新型技术方案的优点为:

14.1、本实用新型将电池包含在框架内,使其免受挤压,同时锂电池紧固在框架内,保

证电池不会甩出,该方案可灵活运用于平台车型开发,涉及件数量少,安装方便,易于改制,可快速验证,减少开发周期。同时由于开发件少,费用更少,整体适应性强。

15.2、本实用新型设计的锂电池保护结构具有如下优点:

①

适用于现有平台短周期开发车型。由于不涉及原车身结构更改,且框架结构简单,可快速实现验证;

②

固投费用减少。由于新开发件少,故固投较小,且定标灵活,可保证周期;

③

可快速应对碰撞要求;

④

方案可操作性强,框架可灵活设计。

16.3、本实用新型的锂电池保护框架可以解决碰撞挤压电池问题,消除电池因挤压可能出现的内部模组短路风险。本实用新型能够快速满足混动车型碰撞安全要求,同时减少新开发件,缩短验证周期,降低开发费用;实现了在少开模具的情况下,减少开发周期,不增加焊接工序,碰撞不出现挤压电池的目的。

附图说明

17.下面结合附图和具体实施方式对本实用新型作进一步详细的说明:

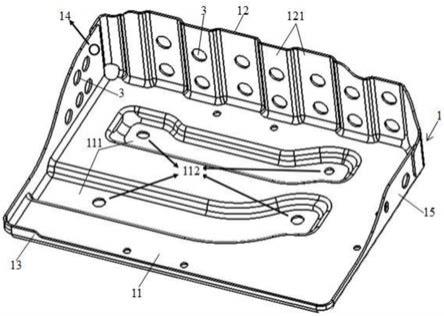

18.图1是本实用新型框架结构示意图。

19.上述图中的标记分别为:1、框架;11、底板;111、凹筋;112、安装孔;12、挡板;13、翻边;14、左侧板;15、右侧板;3、减重孔。

具体实施方式

20.在本实用新型中,需要理解的是,术语“长度”;“宽度”;“上”;“下”;“前”;“后”;“左”;“右”;“竖直”;“水平”;“顶”;“底”“内”;“外”;“顺时针”;“逆时针”;“轴向”;“平面方向”;“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位;以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

21.如图1所示,一种用于新能源车型的锂电池保护结构,包括框架1,所述锂电池放置在框架1内,框架1安装在车身钣金上,锂电池与框架1的内壁之间设有间隙,锂电池的底部固定连接在框架1的底板上,锂电池可采用压板的方式固定在保护框架内。将电池包含在框架内,使其免受挤压,同时锂电池紧固在框架内,保证电池不会甩出,该方案可灵活运用于平台车型开发,涉及件数量少,安装方便,易于改制,可快速验证,减少开发周期。同时由于开发件少,费用更少,整体适应性强。

22.框架1为l型结构,框架1包括底板11和挡板12,挡板12竖直连接在底板11的一端,底板11远离挡板12的一端设有向上的翻边13。底板11和挡板12为冲压成型工艺。

23.框架1还包括左侧板14和右侧板15,左侧板14和右侧板15对称连接在底板11的两侧边,左侧板14和右侧板15垂直连接在底板11上。挡板12的一端与左侧板14连接,挡板12的另一端与右侧板15连接。左侧板14和右侧板15通过点焊连接在挡板12上。

24.底板11上设有凹筋111用于增加底板11的结构强度,凹筋111内设有用于与车身钣金连接的安装孔112,凹筋111的底部与车身钣金贴合并通过紧固件与安装孔112配合固定连接在车身钣金上。挡板12为冲压件,挡板12上设有冲压成型的凹凸加强筋121用于增加挡板12的结构强度。

25.挡板12、左侧板14和右侧板15上均设有减重孔3。减重孔3的设置一是减轻框架的

重量,有利于轻量化设计,二是减重孔3还起到散热的作用,有利于锂电池产生热量的散出,提高锂电池使用寿命。

26.在前期设计中,锂电池保护框架的结构、厚度、材质及连接方式,可通过多轮仿真分析及优化,确定框架结构,包括可保护范围、整体尺寸等。其次确定框架材质、厚度及连接方式;其中材质及厚度要保证框架本身不出现大范围扭转变形,接触锂电池。后续根据工艺分析,确定工艺可行性;综合分析结论,最终确定技术方案。技术方案可通过快速改制等方式,在短周期内通过整车验证。本实用新型的框架采用“l”形结构,框架的材质可选hc340/590dp或抗拉和屈服强度更高的材质,框架的厚度在1.0mm-1.2mm之间。框架自身采用点焊连接,框架与车身采用螺栓连接。

27.框架结构需满足碰撞锂电池的接触位置及保护框架与锂电池外表面安装间隙要求。保护框架与车身钣金件采用螺栓连接,保证连接强度。厚度及材质可采用碰撞仿真结果情况,通过doe方式得到最佳方案。最后,锂电池可采用压板的方式固定在保护框架内。

28.本实用新型设计的锂电池保护结构具有如下优点:

①

适用于现有平台短周期开发车型。由于不涉及原车身结构更改,且框架结构简单,可快速实现验证;

②

固投费用减少。由于新开发件少,故固投较小,且定标灵活,可保证周期;

③

可快速应对碰撞要求;

④

方案可操作性强,框架可灵活设计。

29.通过碰撞试验证明,采用保护框架后,碰撞结束后锂电池可较好的保持在保护框架内,不会飞出;框架自身变形小,未冲击锂电池;其它结构也未接触锂电池,保护作用明显。

30.本实用新型的锂电池保护框架可以解决碰撞挤压电池问题,消除电池因挤压可能出现的内部模组短路风险。本实用新型能够快速满足混动车型碰撞安全要求,同时减少新开发件,缩短验证周期,降低开发费用;实现了在少开模具的情况下,减少开发周期,不增加焊接工序,碰撞不出现挤压电池的目的。

31.以上结合附图对本实用新型进行了示例性描述,显然本实用新型具体实现并不受上述方式的限制,只要采用了本实用新型技术方案进行的各种非实质性的改进,或未经改进将本实用新型的构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1