防斜插连接器的制作方法

1.本实用新型涉及电连接器领域,特别涉及一种同轴心的防斜插连接器。

背景技术:

2.随着经济的发展,很多设备中都会用到连接器线束,用户对产品使用体验要求越来越高,由于使用环境的多样化,连接器线束还需要做到防水,防尘,无防呆盲插,防斜插的功能,而目前市面上大部分连接器无法做到无防呆盲插,同轴连接器可受力斜插,斜插入后会将接触端子插歪,导致连接器线束无法正常进行电气连接,至使功能失效,线束报废,体验差等问题,从而无法满足用户的需求;

3.此外,市面上的防斜插连接器的防水和防尘性能较差。

技术实现要素:

4.本实用新型的目的是:提供一种解决现有连接器斜插入后易差歪接触端子问题的防斜插连接器。

5.本实用新型的技术解决方案是:一种防斜插连接器,包括对插连接的插头与插座,其特殊之处在于,所述插头包括从外向内依次同轴设置的插头外壳、插头外圈端子、插针端子,所述插头外壳、插头外圈端子、插针端子依次呈阶梯状向内内凹设置,所述插头外圈端子的对插端面与插针端子的尖部之间的垂直距离为第一设定距离;

6.所述插座包括从外向内依次同轴设置的插座外壳、插座主体、插孔端子,所述插座主体尾端固设在插座外壳上,包括内圆环柱与外圆环柱,所述插座外壳、外圆环柱、内圆环柱依次呈阶梯状向外外凸设置,所述插孔端子内置在所述内圆环柱的内孔,所述内圆环柱的对插端面与插孔端子的对插端面之间的垂直距离为第二设定距离;

7.所述第一设定距离大于所述第二设定距离,以防止插座的斜摆对插针端子造成伤害;

8.所述插头与插座对插时,所述内圆环柱沿所述插头外圈端子的内孔插入,所述插针端子与插孔端子对插连接。

9.作为优选:所述插头外壳的对插面凹设有对插槽孔,所述对插槽孔内置有插头主体,所述插头主体的截面为圆环状;

10.所述插头外圈端子尾部置于所述插头外壳与插头主体之间,对插端延伸至对插槽孔内,所述插头外圈端子的外壁与对插槽孔的内壁之间存在间隙;

11.所述插针端子固定在插头外壳上,且插针穿过所述插头主体中心圆孔向对插槽孔内延伸。

12.作为优选:所述插头外圈端子为冲压成型的环形金属片,所述插头外圈端子的侧壁向内弯折有至少两个接触弹片。

13.作为优选:所述插座外壳的对插面凹设有安装槽,所述安装槽内套装有插座主体;

14.所述内圆环柱的外壁套装有插座外圈端子,所述插座外圈端子的外壁与外圆环柱

的内壁之间存在间隙;

15.所述插孔端子尾部固定在插座外壳上,且插孔穿过插座主体内置在内圆环柱的内孔。

16.作为优选:所述插孔端子的对插端为对置的弹簧接触片。

17.作为优选:所述插头外壳的对插槽孔的内壁上间隔设有第一凸筋与第二凸筋,所述外圆环柱的外壁凹设有第一环槽,所述第一凸筋与所述内圆环柱过盈配合,所述第二凸筋的内环与所述第一环槽过盈配合。

18.与现有技术相比,本实用新型的有益效果:

19.⑴

本实用新型的插头插座采用同轴的结构设置,在插头插座完全对插前通过对插槽孔内壁与外圆环柱外壁之间、插头外圈端子的内孔与内圆环柱外壁之间的导引,实现连接器无防呆结构导引,防斜插的盲斜插功能;

20.⑵

本实用新型的插头外壳、插头外圈端子、插针端子的阶梯状设置配合内圆环柱、外圆环柱、插座外壳的阶梯状设置,同时设定所述第一设定距离大于所述第二设定距离,以防止插座的斜摆纠正时,对插针端子造成伤害;

21.⑶

本实用新型的插头插座对插采用双环形凸筋干涉,实现更可靠的防水,防尘性能。

附图说明

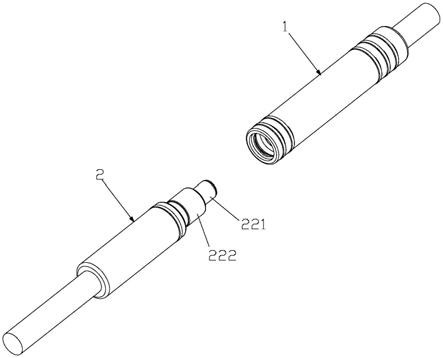

22.图1是连接器的整体结构示意图;

23.图2是插头的剖面示意图;

24.图3是插座的剖面示意图;

25.图4是插头与插座对插后的剖面结构示意图。

26.主要组件符号说明:

27.1插头11插头外壳111第一凸筋112第二凸筋12插头外圈端子121接触弹片13插头主体14插针端子2插座21插座外壳22插座主体221内圆环柱222外圆环柱2221第一环槽23插座外圈端子24插孔端子

具体实施方式

28.本实用新型下面将结合附图作进一步详述:

29.下面结合附图对本实用新型的较佳实施例进行详细阐述,以使本实用新型的优点和特征能更易被本领域人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。本实用新型所提到的方向用语,例如「上」、「下」、「前」、「后」、「左」、「右」、「顶」、「底」等,仅是参考附加图式的方向。因此,使用的方向用语是用以说明及理解本实用新型,而非用以限制本实用新型。

30.请参阅图1-图4所示,一种防斜插连接器,包括对插连接的插头1与插座2;

31.所述插头1包括从外向内依次同轴设置的插头外壳11、插头外圈端子 12、插头主体13、插针端子14,所述插头外壳11为通过注射包胶一体成型的软性塑胶工件,所述插头外壳11的对插面凹设有对插槽孔,所述插头外壳的对插槽孔的内壁上间隔设有第一凸筋111

与第二凸筋112;

32.所述插头主体13的尾部通过注塑的方式固定于插头外壳11,且置于对插槽孔内,所述插座主体13为硬性塑胶工件,截面呈圆环状;

33.所述插头外圈端子12的尾部通过注塑的方式固定于插头外壳11与插头主体13之间,对插端延伸至对插槽孔内,所述插头外圈端子12的外壁与对插槽孔的内壁之间存在间隙,所述插头外圈端子12为冲压成型的环形金属片,所述插头外圈端子12的侧壁向内弯折有两个接触弹片121;

34.所述插针端子14固定在插头外壳11上,且插针穿过所述插头主体13 中心圆孔向对插槽孔内延伸。

35.所述插头外壳11、插头外圈端子12、插针端子14依次呈阶梯状向内内凹设置,所述插头外圈端子12的对插端面与插针端子14的尖部之间的垂直距离为至少1.5mm;

36.所述插座2包括从外向内依次同轴设置的插座外壳21、插座主体22、插座外圈端子23、插孔端子24,所述插座外壳21为通过注射包胶一体成型的软性塑胶工件;

37.所述插座主体22尾端固设在插座外壳21对插面凹设的安装槽内,包括内圆环柱221与外圆环柱222,所述插座外壳21、外圆环柱222、内圆环柱221依次呈阶梯状向外外凸设置,所述内圆环柱221的内孔位于对插面一侧呈喇叭状,所述外圆环柱222的外壁凹设有第一环槽2221;

38.所述内圆环柱221的外壁套装有插座外圈端子23,所述插座外圈端子 23的外壁与外圆环柱222的内壁之间存在间隙;

39.所述插孔端子24的尾部固定在插座外壳21上,且插孔穿过插座主体 22内置在内圆环柱221的内孔,所述插孔端子24的对插端为对置的弹簧接触片,所述内圆环柱221的对插端面与插孔端子24的对插端面之间的垂直距离至少1.5mm,且小于第一设定距离;

40.工作原理:所述插头1与插座2对插时,所述外圆环柱222插入所述插头外壳11与插头外圈端子12之间的间隙,所述内圆环柱221插入所述插头外圈端子12的内孔,且在内孔的导引下所述插头1与插座2实现同轴心垂直进一步对插,最终对插完毕后,所述插针端子14与插孔端子24对接,所述第二凸筋112卡入所述第一环槽2221内,所述第一凸筋111与外圆环柱222的外壁过盈配合,所述接触弹簧121紧贴插座外圈端子23外壁,所述插头端子24的弹簧接触片夹持所述插头端子14的插针端。

41.以上所述仅为本实用新型的较佳实施例,凡依本实用新型权利要求范围所做的均等变化与修饰,皆应属本实用新型权利要求的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1