充电结构及电子设备的制作方法

1.本实用新型实施例涉及电子产品技术领域,特别涉及一种充电结构及电子设备。

背景技术:

2.目前可穿戴类的电子设备借助外露的充电柱进行充电,而电子设备外露的充电柱和电子设备内部电路板之间的电性接触,主要是借助电路板上的smt(surface mounted technology,表面贴装技术)钢片实现,smt钢片贴装在电路板上,充电柱与smt钢片电性接触。

3.然而,现有电子设备的充电柱,通过激光压焊技术与smt钢片焊接固定以实现电性接触,不仅工艺复杂,成本较高,而且不利于电子设备的维修及零件更换。

技术实现要素:

4.本实用新型实施方式的目的在于提供一种充电结构及电子设备,可以省去激光焊接工艺,降低成本,并且有利于电子设备的维修及零件更换。

5.为解决上述技术问题,本实用新型的实施方式提供了一种充电结构,包括:

6.壳体;

7.电路板,设置在所述壳体内;

8.smt钢片,设置在所述电路板上,所述smt钢片上设置有导电弹片,所述导电弹片可相对所述smt钢片转动;

9.充电柱,设置在所述壳体上、并沿所述导电弹片转动轨迹的切线方向压持在所述导电弹片上。

10.本实用新型的实施方式还提供了一种电子设备,包括:

11.上述的充电结构,所述充电结构包括至少两个所述充电柱,以及与至少两个所述充电柱一一对应的所述smt钢片。

12.本实用新型实施方式提供的充电结构及电子设备,在smt钢片上设置有导电弹片,导电弹片可相对smt钢片转动,而设置在壳体上的充电柱则沿导电弹片转动轨迹的切线方向压持在导电弹片上,这样,充电柱与smt钢片之间的电性接触可以借助smt钢片上的导电弹片实现,充电柱压持在导电弹片上后,导电弹片出现转动,从而依靠导电弹片自身的弹力实现充电柱与导电弹片之间的紧密接触,这样,可以省去充电柱与smt钢片之间的激光焊接工艺,降低成本,并且充电柱与smt钢片上的导电弹片分离方便,有利于电子设备的维修及零件更换。

13.另外,所述导电弹片包括与所述smt钢片连接的连接部,以及与所述连接部连接的接触部,所述充电柱压持在所述接触部上。

14.另外,所述导电弹片还包括与所述接触部连接的外延部,所述外延部自所述接触部向远离所述充电柱的一侧弯折延伸。外延部的设置可以增加接触部处的结构强度,还可以延长导电弹片与充电柱的接触长度,从而在充电柱压持导电弹片而发生相对移动的过程

中,确保导电弹片与充电柱之间始终保持紧密接触。

15.另外,所述接触部上设置有凸台,所述凸台自所述接触部向靠近所述充电柱的一侧凸起设置,所述充电柱压持在所述凸台上。凸台的设置有利于充电柱紧密地压持在导电弹片上。

16.另外,所述连接部、所述接触部与所述外延部为一体成型结构。

17.另外,所述电路板上设置有缺口,所述smt钢片设置有伸入所述缺口内的下凹部,所述导电弹片设置在所述下凹部上。这样,导电弹片的位置可以避开电路板,从而可以使充电柱避开电路板上的其他部件。

18.另外,所述下凹部上设置有镂空区,所述导电弹片设置在所述下凹部环绕所述镂空区的侧壁上。这样,可以在下凹部环绕镂空区的侧壁上成型导电弹片,有利于导电弹片的转动。

19.另外,所述下凹部上还设置有与所述镂空区连通的开口,所述导电弹片朝向所述开口延伸设置。这样,导电弹片与充电柱接触的部分朝向开口延伸设置,可以合理利用下凹部上的镂空区,使导电弹片在转动过程中不会出现阻碍。

附图说明

20.一个或多个实施例通过与之对应的附图中的图片进行示例性说明,这些示例性说明并不构成对实施例的限定,附图中具有相同参考数字标号的元件表示为类似的元件,除非有特别申明,附图中的图不构成比例限制。

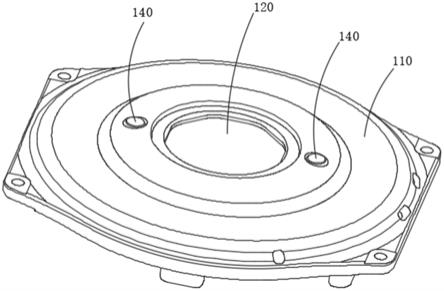

21.图1是本实用新型实施例提供的电子设备的充电结构处的结构示意图;

22.图2是本实用新型实施例提供的smt钢片设置在电路板上时的结构示意图;

23.图3是图2中a部的放大结构示意图;

24.图4是本实用新型实施例提供的电路板的结构示意图;

25.图5是本实用新型实施例提供的充电柱的结构示意图。

具体实施方式

26.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型的各实施方式进行详细的阐述。然而,本领域的普通技术人员可以理解,在本实用新型各实施方式中,为了使读者更好地理解本技术而提出了许多技术细节。但是,即使没有这些技术细节和基于以下各实施方式的种种变化和修改,也可以实现本技术所要求保护的技术方案。以下各个实施例的划分是为了描述方便,不应对本实用新型的具体实现方式构成任何限定,各个实施例在不矛盾的前提下可以相互结合相互引用。

27.在智能手表等可穿戴设备中,通常可以见到智能手表外壳上露出的充电触点,这些充电触点在连接充电器后,可以起到传输电能以给智能手表进行充电的作用。而目前的电子设备中采用充电柱作为电子设备充电时传输电能的部件,充电柱的一端露出电子设备的外壳形成充电触点,充电柱的另一端借助电子设备外壳内的电路板上的smt钢片与电路板电性连接,这样,即可起到在连接充电器后给电子设备充电的作用。电子设备采用激光压焊技术将充电柱固定在smt钢片上,这样,可以确保充电柱与smt钢片之间的紧密接触,即确保二者之间的电性连接效果。但是采用激光压焊技术也会提高成本,而且充电柱通过激光

压焊技术与smt钢片固定连接后,不利于电子设备的维修及零件更换。

28.如图1至图5所示,本实用新型实施例提供的充电结构包括壳体110、电路板120、smt钢片130和充电柱140,其中,电路板120设置在壳体110内,smt钢片130设置在电路板120上,smt钢片130上设置有导电弹片150,导电弹片150可相对smt钢片130转动;充电柱140设置在壳体110上、并沿导电弹片150转动轨迹的切线方向压持在导电弹片150上。

29.本实用新型实施例提供的充电结构,在smt钢片130上设置有导电弹片150,导电弹片150可相对smt钢片130转动,而设置在壳体110上的充电柱140则沿导电弹片150转动轨迹的切线方向压持在导电弹片150上,这样,充电柱140与smt钢片130之间的电性接触可以借助smt钢片130上的导电弹片150实现,充电柱140压持在导电弹片150上后,导电弹片150出现转动,从而依靠导电弹片150自身的弹力实现充电柱140与导电弹片150之间的紧密接触,这样,可以省去充电柱140与smt钢片130之间的激光焊接工艺,降低成本,并且充电柱140与smt钢片130上的导电弹片150分离方便,有利于电子设备的维修及零件更换。

30.此处的导电弹片150为smt钢片130上设置的具有弹性的部件,导电弹片150在受到作用力后会相对smt钢片130出现转动,而在导电弹片150转动出现形变的过程中,会积蓄弹力,弹力会使导电弹片150具有从形变中恢复的趋势。因此,充电柱140压持在导电弹片150上,会使导电弹片150发生形变,从而实现与导电弹片150之间的紧密接触,进而确保与smt钢片130之间的电性接触效果。

31.如图3所示,导电弹片150可以包括与smt钢片130连接的连接部151,以及与连接部151连接的接触部152,充电柱140压持在接触部152上。从图3中可以看出,导电弹片150的接触部152靠近导电弹片150的自由端,当充电柱140压持在接触部152上时,导电弹片150的接触部152受到来自充电柱140的作用力,导电弹片150即会相对smt钢片130转动,从而在弹力作用下与充电柱140紧密接触。

32.另外,导电弹片150还可以包括与接触部152连接的外延部153,外延部153自接触部152向远离充电柱140的一侧弯折延伸。此处外延部153的设置延长了导电弹片150与充电柱140的接触长度,确保在充电柱140压持导电弹片150而发生相对移动的过程中,导电弹片150与充电柱140之间始终保持紧密接触,同时外延部153与接触部152相连的部分呈弧形,使得导电弹片150与充电柱140的相对移动过程更加平滑。需要说明的是,此处的相对移动并非指装配后的电子设备中,充电柱140与导电弹片150发生相对移动,而是指在电子设备的装配过程中,充电柱140向导电弹片150压持时与导电弹片150发生的相对移动。

33.而为了有利于确保充电柱140与导电弹片150之间的紧密接触,还可以在接触部152上设置凸台154,凸台154自接触部152向靠近充电柱140的一侧凸起设置,充电柱140压持在凸台154上。这样,通过在接触部152上设置凸台154,确保充电柱140始终紧密压持在导电弹片150上,从而确保充电柱140与导电弹片150之间的电性连接效果。

34.在一种具体的实施方式中,连接部151、接触部152与外延部153可以为一体成型结构,同时,导电弹片150与smt钢片130也可以为一体成型结构。

35.如图4所示,电路板120上可以设置缺口121,smt钢片130设置有伸入缺口121内的下凹部131,导电弹片150设置在下凹部131上。这样,导电弹片150的位置可以避开电路板120,从而可以使充电柱140避开电路板120上的其他部件。当图5所示的充电柱140压持在导电弹片150上,充电柱140同时垂直于电路板120,即充电柱140可以避开电路板120的板面,

从而也就避开了电路板120上的其他部件。

36.而为了方便在smt钢片130的下凹部131上设置导电弹片150,还可以在smt钢片130的下凹部131上设置镂空区132(图3所示),导电弹片150设置在smt钢片130的下凹部131环绕镂空区132的侧壁上。这样,可以在smt钢片130的下凹部131环绕镂空区132的侧壁上成型导电弹片150,并且在垂直于电路板120的充电柱140压持导电弹片150时,导电弹片150向靠近镂空区132的方向出现形变,更有利于导电弹片150的转动。

37.在一种具体的实施方式中,还可以在smt钢片130的下凹部131上设置与镂空区132连通的开口133,导电弹片150朝向开口133延伸设置。这样,导电弹片150与充电柱140接触的部分朝向smt钢片130的下凹部131上的开口133延伸设置,可以合理利用smt钢片130的下凹部131上的镂空区132,使得导电弹片150在相对smt钢片130转动的过程中不会出现阻碍。如图3所示,smt钢片130的下凹部131上的镂空区132可以呈矩形,镂空区132的其中一侧与开口133连通,即向外敞开,导电弹片150成型在smt钢片130的下凹部131环绕镂空区132远离开口133的侧壁上,导电弹片150自smt钢片130的下凹部131环绕镂空区132的侧壁朝向开口133延伸设置,这样,导电弹片150可以避开smt钢片130的实体部分进行延伸,从而在相对smt钢片130转动的过程中不会出现阻碍。

38.本实用新型实施例还提供了一种电子设备(图中未示出),该电子设备包括上述实施例中的充电结构,该电子设备的充电结构包括至少两个充电柱140,以及与至少两个充电柱140一一对应的smt钢片130。

39.此处的电子设备可以为智能手表等可穿戴设备,也可以为其他智能手持设备,至少两个充电柱140可以确保电子设备连接充电器的正负极,以实现正常的充电功能。同时,充电柱140与smt钢片130之间的电性接触借助smt钢片130上的导电弹片150实现,充电柱140压持在导电弹片150上后,导电弹片150出现转动,从而依靠导电弹片150自身的弹力实现充电柱140与导电弹片150之间的紧密接触。这样,可以省去充电柱140与smt钢片130之间的激光焊接工艺,降低成本,并且充电柱140与smt钢片130上的导电弹片150分离方便,有利于电子设备的维修及零件更换。

40.在一种具体的实施方式中,电子设备的充电结构可以有两个充电柱140(图1所示),两个充电柱140关于电路板120呈对称设置、并压持在对应的smt钢片130的导电弹片150上。

41.本领域的普通技术人员可以理解,上述各实施方式是实现本实用新型的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本实用新型的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1