一种船用电缆绝缘层高效率挤出机的制作方法

1.本实用新型涉及电力设备加工技术领域,特别涉及一种船用电缆绝缘层高效率挤出机。

背景技术:

2.电缆具有内通电,外绝缘的特征,电缆作为电流的载体,通常是由几根或几组导线绞合而成,每组导线之间相互绝缘,并常围绕着一根中心扭成,整个外面包有高度绝缘的覆盖层,电缆的加工过程较为复杂,需要经过金属丝拉制、绝缘层包覆等工艺步骤处理,每个工艺步骤都需要用到多种不同的设备,其中用于包覆绝缘层的挤塑机是比较重要的设备。

3.在塑料高分子进入挤出机前储存在送料机构的料斗内,由料斗送入挤出机内经过挤出机热熔后随着导体进入挤出机后包覆在导体上随着导体一同被挤出挤出机从而形成绝缘层,而绝缘层由多种高分子材料混合而成,由于塑料高分子的材料和质地不同,一起放入料斗内后容易在料斗内堆积或同一时间内进入挤出机内的塑料高分子材料过多,导致挤出机热熔时间不够,无法充分熔融,而导致挤出机机头被未熔融的材料堵住,进而使挤出机停止运作。

4.由于料斗和挤出机都是由金属材料制成,而金属材料的导热性良好,进而使挤出机内部的热量传递给料斗,使料斗内的塑料高分子材料熔化附着在料斗内壁上,使料斗下料口下料空间变小进而使下料速度变慢,导致形成的绝缘层不均匀,降低了良品率和生产效率,增加生产成本,造成时间的浪费。

技术实现要素:

5.本实用新型的主要目的在于提供一种船用电缆绝缘层高效率挤出机,可以有效解决背景技术中的问题。

6.为实现上述目的,本实用新型采取的技术方案为:

7.一种船用电缆绝缘层高效率挤出机,包括四个支腿,位于左侧和右侧的两个所述支腿上端均共同固定安装有第一固定环,位于前侧和后侧的两个所述支腿外表面之间均交叉安装有拉杆,位于左侧的两个所述支腿外表面左部均固定安装有撑杆,两个所述撑杆上端共同固定安装有托板,所述托板上端中部固定安装有第一电机,两个所述第一固定环内表面共同活动安装有挤出机构,所述挤出机构外表面左部固定安装有送料机构,所述挤出机构右端活动安装有台型缩口,所述台型缩口右端固定安装有套设装置,所述送料机构包括第二壳体,所述套设装置包括外壳。

8.优选的,所述第二壳体下端固定安装有下料斗,所述第二壳体上端外侧固定安装有两个进料斗,所述第二壳体上端中部固定安装有第二电机,所述第二电机内腔转动安装有搅拌装置。

9.优选的,所述搅拌装置包括旋转杆,所述旋转杆上端贯穿第二壳体内腔顶壁延伸至上部并与第二电机输出端通过联轴器固定连接在一起,所述旋转杆外表面中部固定安装

有第一水平杆、第二水平杆和第三水平杆,所述第一水平杆和第二水平杆右端固定安装有第一刮板,所述第二水平杆远离第一刮板的一端贯穿旋转杆延伸至左部并与第三水平杆左端共同固定安装有第二刮板,所述旋转杆外表面下部固定安装有螺旋叶片。

10.优选的,所述第一刮板的底面水平高度与第二刮板的顶面水平高度相同且均与下料斗内表面紧贴在一起。

11.优选的,所述外壳内腔后部固定安装有第二固定环,所述第二固定环内表面固定安装有固定块,固定块前端开设有与后端相通的通孔,所述固定块和外壳前端共同固定安装有出料机构,所述外壳外表面左部与台型缩口右端活动连接在一起,所述台型缩口与外壳内腔相通。

12.优选的,所述出料机构包括第一出料口和第二出料口,所述第一出料口和第二出料口后端分别固定安装于固定块和外壳左端,所述第一出料口和第二出料口均为锥形且内设有空腔,所述第一出料口的外圈直径小于第二出料口的内圈直径。

13.优选的,所述挤出机构包括第一壳体,所述第一壳体内表面固定安装有内胆,所述内胆外表面与第一壳体内表面之间共同缠绕安装有加热线圈,所述内胆内腔转动安装有螺旋输送杆,所述第一电机输出端通过联轴器固定安装有传动轴,所述传动轴贯穿第一壳体后端中部延伸至内腔并与螺旋输送杆后端中部固定连接在一起,所述第一壳体和内胆前端共同固定安装有安装环和锥形出料口,所述下料斗的下端依次贯穿第一壳体和内胆并与内胆内腔相通。

14.优选的,所述锥形出料口的左端半径小于安装环的内圈半径。

15.与现有技术相比,本实用新型具有如下有益效果:

16.1、本实用新型设计在旋转杆外表面下部固定安装了一个螺旋叶片,通过旋转杆与下料斗内表面之间的滑动连接,使螺旋叶片可以在下料斗内表面转动,当不同材质的塑料高分子材料进入下料斗内腔后通过螺旋叶片的旋转,使高分子材料在下料斗内腔下部混合均匀,缓慢的进入挤出机内,解决了同一时间内进入挤出机内的塑料高分子材料过多,导致挤出机热熔时间不够而堵住机头的问题,降低了停机修理的次数,提高了生产效率,节省了成产时间。

17.2、本实用新型设计优化了送料机构内的搅拌装置的搅拌形式,通过在第二壳体上端中部固定的第二电机与第二壳体内腔转动安装的旋转杆之间的固定连接使旋转杆旋转,带动旋转杆、第二水平杆和第三水平杆同步旋转,进而带动第一刮板和第二刮板同步旋转,将附着在下料斗内壁上的塑料高分子材料清除,使塑料高分子材料无法长时间附着在下料斗内壁上,解决了塑料高分子材料熔化附着在料斗内壁上,使料斗下料口下料空间变小进而使下料速度变慢的问题,提高了良品率,降低了生产成本。

附图说明

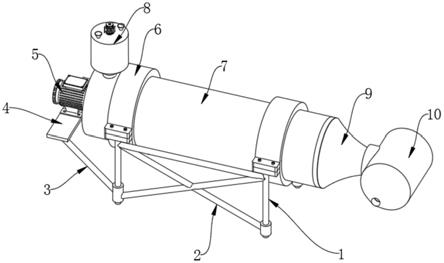

18.图1为本实用新型一种船用电缆绝缘层高效率挤出机的整体结构示意图;

19.图2为送料机构整体剖面结构示意图;

20.图3为搅拌装置整体结构示意图;

21.图4为套设装置整体结构示意图;

22.图5为出料机构整体结构剖面示意图;

23.图6为挤出机构局部剖面结构示意图。

24.图中:1、支腿;2、拉杆;3、撑杆;4、托板;5、第一电机;6、第一固定环;7、挤出机构;71、第一壳体;73、加热线圈;74、内胆;75、螺旋输送杆;76、安装环;77、锥形出料口;8、送料机构;81、第二壳体;82、进料斗;83、第二电机;84、搅拌装置;841、旋转杆;842、第一水平杆;843、第二水平杆;844、第一刮板;845、第三水平杆;846、第二刮板;847、螺旋叶片;85、下料斗;9、台型缩口;10、套设装置;101、外壳;102、第二固定环;103、固定块;104、出料机构;1041、第一出料口;1042、第二出料口。

具体实施方式

25.如图1-6所示,一种船用电缆绝缘层高效率挤出机,包括四个支腿1,位于左侧和右侧的两个支腿1上端均共同固定安装有第一固定环6,位于前侧和后侧的两个支腿1外表面之间均交叉安装有拉杆2,位于左侧的两个支腿1外表面左部均固定安装有撑杆3,两个撑杆3上端共同固定安装有托板4,托板4上端中部固定安装有第一电机5,两个第一固定环6内表面共同活动安装有挤出机构7,挤出机构7外表面左部固定安装有送料机构8,挤出机构7右端活动安装有台型缩口9,台型缩口9右端固定安装有套设装置10,送料机构8包括第二壳体81,套设装置10包括外壳101。

26.如图2-3所示,第二壳体81下端固定安装有下料斗85,第二壳体81上端外侧固定安装有两个进料斗82,第二壳体81上端中部固定安装有第二电机83,第二电机83内腔转动安装有搅拌装置84;搅拌装置84包括旋转杆841,旋转杆841上端贯穿第二壳体81内腔顶壁延伸至上部并与第二电机83输出端通过联轴器固定连接在一起,旋转杆841外表面中部固定安装有第一水平杆842、第二水平杆843和第三水平杆845,第一水平杆842和第二水平杆843右端固定安装有第一刮板844,第二水平杆843远离第一刮板844的一端贯穿旋转杆841延伸至左部并与第三水平杆845左端共同固定安装有第二刮板846,旋转杆841外表面下部固定安装有螺旋叶片847;第一刮板844的底面水平高度与第二刮板846的顶面水平高度相同且均与下料斗85内表面紧贴在一起;将不同的高分子材料由两个进料斗82倒入第二壳体81内腔后,高分子材料进入下料斗85内,将第二电机83通电,第二电机83开始工作,通过第二电机83输出端通过联轴器与旋转杆841上端的固定连接使旋转杆841开始旋转,通过旋转杆841与第一水平杆842、第二水平杆843和第三水平杆845之间的固定连接关系以及第一水平杆842、第二水平杆843和第三水平杆845固定安装的第一刮板844和第二刮板846,最终使第一刮板844和第二刮板846开始旋转,将在下料斗85内表面的熔化的高分子颗粒刮除,通过旋转杆841外表面下部固定安装的螺旋叶片847与下料斗85内腔下部之间的滑动连接以及螺旋叶片847与旋转杆841之间的固定连接,使旋转杆841在旋转的同时将不同材质高分子材料混合均匀,使高分子材料均匀的进入挤出机构7内。

27.如图4-5所示,外壳101内腔后部固定安装有第二固定环102,第二固定环102内表面固定安装有固定块103,固定块103前端开设有与后端相通的通孔,固定块103和外壳101前端共同固定安装有出料机构104,外壳101外表面左部与台型缩口9右端活动连接在一起,台型缩口9与外壳101内腔相通;出料机构104包括第一出料口1041和第二出料口1042,第一出料口1041和第二出料口1042后端分别固定安装于固定块103和外壳101左端,第一出料口1041和第二出料口1042均为锥形且内设有空腔,第一出料口1041的外圈直径小于第二出料

口1042的内圈直径;通过台型缩口9将外壳101与第一壳体71固定连接在一起,且外壳101、台型缩口9个外壳101三者内腔相通,高分子材料熔化后,通过台型缩口9进入外壳101内腔,在第二固定环102的堵截下高分子材料只能从外壳101内腔前部固定安装的第一出料口1041和第二出料口1042之间的间隙出来,将电缆通过固定块103中部开设的通孔由后至前穿出,熔化的高分子材料在压力的作用下包裹住电缆,电缆持续移动,熔融的高分子材料持续包裹,直至结束。

28.如图6所示,挤出机构7包括第一壳体71,第一壳体71内表面固定安装有内胆74,内胆74外表面与第一壳体71内表面之间共同缠绕安装有加热线圈73,内胆74内腔转动安装有螺旋输送杆75,第一电机5输出端通过联轴器固定安装有传动轴,传动轴贯穿第一壳体71后端中部延伸至内腔并与螺旋输送杆75后端中部固定连接在一起,第一壳体71和内胆74前端共同固定安装有安装环76和锥形出料口77,所述下料斗85的下端依次贯穿第一壳体71和内胆74并与内胆74内腔相通;锥形出料口77的左端半径小于安装环76的内圈半径;高分子材料由下料斗85进入内胆74内腔后通过加热线圈73的持续加热,高分子材料被融化,然后通过螺旋输送杆75的旋转进一步将高分子材料拌和均匀,然后通过螺旋输送杆75的旋转被推出内胆74内腔通过锥形出料口77和台型缩口9进入外壳101内。

29.需要说明的是,本实用新型为一种船用电缆绝缘层高效率挤出机,将不同的高分子材料由两个进料斗82倒入第二壳体81内腔后,高分子材料进入下料斗85内,将第二电机83通电,通过第二电机83输出端通过联轴器与旋转杆841上端的固定连接使旋转杆841开始旋转,通过机械连接,使第一刮板844和第二刮板846开始旋转,将在下料斗85内表面的熔化的高分子颗粒刮除,通过旋转杆841外表面下部固定安装的螺旋叶片847与下料斗85内腔下部之间的滑动连接以及螺旋叶片847与旋转杆841之间的固定连接,使旋转杆841在旋转的同时将不同材质高分子材料混合均匀并同时使高分子材料均匀的进入加热线圈73内,通过加热线圈73的持续加热,高分子材料被融化,然后通过螺旋输送杆75的旋转进一步将高分子材料拌和均匀,然后通过螺旋输送杆75的旋转被推出内胆74内腔通过锥形出料口77和台型缩口9进入外壳101内,在第二固定环102的堵截下高分子材料只能从外壳101内腔前部固定安装的第一出料口1041和第二出料口1042之间的间隙出来,将电缆通过固定块103中部开设的通孔由后至前穿出,熔化的高分子材料在压力的作用下包裹住电缆,电缆持续移动,熔融的高分子材料持续包裹,此种方法提高了生产效率,降低了返修率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1