一种牢固型新能源汽车电池包连接件的制作方法

1.本技术涉及电池连接件的领域,尤其是涉及一种牢固型新能源汽车电池包连接件。

背景技术:

2.电池连接件是指用于电池电路中各组件间承载电流的导体。例如用于单体电池之间、电池端子与电池组端子之间的连接件。

3.电池包中具有若干个电瓶并联而成,电瓶之间采用连接件连接。连接件一般是有连接片和端子组成,连接片连接电瓶的极柱,然后再使用外接锁紧端子进行连接,连接片连接电池的极柱,端子外接导线。

4.上述中的相关技术存在以下缺陷:电动汽车行驶过程中由于路面不平引起的振动,以及汽车内部传动部件引起的振动,都能够引起连接片与端子之间的脱落;而且脱落后的端子无保护功能,会触碰到其他端子产生危险。故有待改善。

技术实现要素:

5.为了改善连接片与端子易脱落的问题,本技术提供一种牢固型新能源汽车电池包连接件。

6.本技术提供的一种牢固型新能源汽车电池包连接件采用如下的技术方案:

7.一种牢固型新能源汽车电池包连接件,包括连接片和两个端子,两个所述端子安装在连接片的两端,所述连接片的两端均设置有固定组件,所述固定组件包括第一安装板、第二安装板和弹性件,所述第二安装板侧壁与连接片端部固定连接,所述第一安装板和第二安装板相对设置,所述第一安装板与第二安装板通过所述弹性件相连,所述弹性件用于控制第一安装板和第二安装板之间的距离,所述第一安装板和第二安装板分别设于端子两侧,装夹所述端子,所述第二安装板上设置有插孔,所述插孔内设置有插杆,所述插孔内设置有将插杆向靠近端子的方向推进的推进弹簧,所述端子侧壁设置有供插杆插设的定位孔。

8.通过采用上述技术方案,将第一安装板向远离第二安装板的方向移动,弹性件发生形变,使得第一安装板和第二安装板之间的间距大于端子的宽度,使得端子插设进第一安装板和第二安装板之间,将插杆向远离第一安装板的方向移动,压缩推进弹簧,直至插杆完全收纳于插孔中,使得端子在第一安装板和第二安装板之间滑动时无障碍物,当端子上的定位孔与插孔相对齐后,插杆端部失去将插杆向远离第一安装板的方向挤压的力,推进弹簧恢复形变,将插杆向靠近第一安装板的方向推进,直至插杆插设进定位孔中,撤除将第一安装板向远离第二安装板方向移动的力,弹性件恢复形变,使得第一安装板向第二安装板移动,直至第一安装板侧壁与端子侧壁相抵接,第一安装板持续对端子施加将端子向第二安装板移动的力,第一安装板和第二安装板之间产生相互作用力,使得端子固定在第一安装板和第二安装板之间,插杆插设进定位孔,使得端子不易移动,增加了端子安装在第一

安装板和第二安装板之间的稳固性,从而使得端子与连接片不易脱落。

9.可选的,所述第一安装板底部设置有第一延长板,所述第一延长板与第一安装板相垂直,所述第一延长板向靠近第二安装板的方向延伸,所述第二安装板底部设置有第二延长板,所述第二延长板与第二安装板相垂直,所述第二延长板向靠近第一安装板的方向延伸,所述第二延长板靠近第一安装板的一侧设置有供第一延长板插设的安装孔,所述弹性件一端与第一延长板远离第一安装板的一端相连,另一端与安装孔远离第一安装板的一侧内壁相连。

10.通过采用上述技术方案,将端子插设进第一安装板和第二安装板之间后,端子底部与第一延长板和第二延长板相抵接,使得第一延长板和第二延长板分担端子向下的重力,相较于仅通过端子侧壁与第一安装板和第二安装板之间的摩擦支撑重力,使得端子不会从第一安装板和第二安装板之间滑落,加强了第一安装板和第二安装板固定端子的牢固性。

11.可选的,所述第一安装板的顶部设置有第一挡板,所述第一挡板与第一延长相平行,所述第一挡板向靠近第二安装板的方向延伸,所述第二安装板的顶部设置有第二挡板,所述第二挡板与第二延长相平行,所述第二挡板向靠近第一安装板的方向延伸。

12.通过采用上述技术方案,第一挡板和第二挡板起到阻挡作用,使得电动汽车在振动时,端子不会从第一安装板和第二安装板之间滑出,

13.可选的,所述第一安装板靠近第二安装板的一侧设置有防护垫,所述防护垫与端子侧壁相抵接。

14.通过采用上述技术方案,当弹性件恢复形变,将第一安装板向靠近第二安装板的方向移动时,第一安装板侧壁与端子侧壁易发生碰撞,防护垫起到防护作用,使得端子在受到第一安装板的撞击时不易发生损坏。

15.可选的,所述插杆远离端子的一端外侧壁设置有限位键,所述插孔内壁设置有供限位键插设的限位孔。

16.通过采用上述技术方案,当插杆向靠近第一安装板的方向移动时,限位键的侧壁与限位孔内壁相抵接,起到限位作用,使得插杆不会在惯性作用下,完全滑出插孔。

17.可选的,所述插杆远离端子的一端连接有调节杆,所述插孔远离端子的一侧内壁设置有供调节杆插设的调节孔,所述调节杆与第二安装板滑动连接,所述第二安装板的侧壁设置有滑孔,所述滑孔与调节孔相连通。

18.通过采用上述技术方案,当端子发生损坏需要更换时,通过滑孔施力于调节杆向远离第一安装板的方向移动,即将插杆向远离第一安装板的方向移动,压缩推进弹簧,使得插杆完全收纳于插孔内,使得端子在第一安装板和第二安装板之间的滑动更便捷。

19.可选的,所述调节杆远离插杆的一端设置有拉杆,所述拉杆竖直设置,所述拉杆穿设滑孔且伸出第二安装板,所述拉杆与第二安装板滑动连接。

20.通过采用上述技术方案,拉杆给手提供施力件,直接拉动拉杆,即可实现插杆的移动,操作便捷。

21.可选的,所述第二安装板侧壁设置有供拉杆适配插设的容置孔,所述容置孔与滑孔相连通。

22.通过采用上述技术方案,当插杆在推进弹簧的作用下插设进定位中后,将拉杆向

靠近调节杆的方向翻转并放置在容置孔中,拉杆侧壁与容置孔内壁相抵接,使得拉杆一直受到向靠近第一安装板的方向推进的力,当电动汽车发生震动时,推进弹簧发生抖动伸缩时,插杆不易从定位孔中滑出,增加了端子与连接片连接的稳固性。

23.可选的,所述拉杆的侧壁设置有磁铁,所述容置孔的孔底设置有铁片,所述磁铁与铁片相贴合用于将拉杆固定在容置槽内。

24.通过采用上述技术方案,当拉杆放置在容置孔内后,将磁铁与铁片相贴合,使得拉杆不易翻转出定位孔。

25.综上所述,本技术包括以下至少一种有益效果:

26.1、将第一安装板向远离第二安装板的方向移动,弹性件发生形变,使得第一安装板和第二安装板之间的间距大于端子的宽度,使得端子插设进第一安装板和第二安装板之间,将插杆插设进定位孔中,使得端子不易移动,撤除将第一安装板向远离第二安装板方向移动的力,弹性件恢复形变,第一安装板侧壁与端子侧壁相抵接,第一安装板和第二安装板之间产生相互作用力,使得端子固定在第一安装板和第二安装板之间,增加了端子安装在第一安装板和第二安装板之间的稳固性,从而使得端子与连接片不易脱落;

27.2、将端子插设进第一安装板和第二安装板之间后,端子底部与第一延长板和第二延长板相抵接,使得第一延长板和第二延长板分担端子向下的重力,相较于仅通过端子侧壁与第一安装板和第二安装板之间的摩擦支撑重力,使得端子不会从第一安装板和第二安装板之间滑落,加强了第一安装板和第二安装板固定端子的牢固性。

附图说明

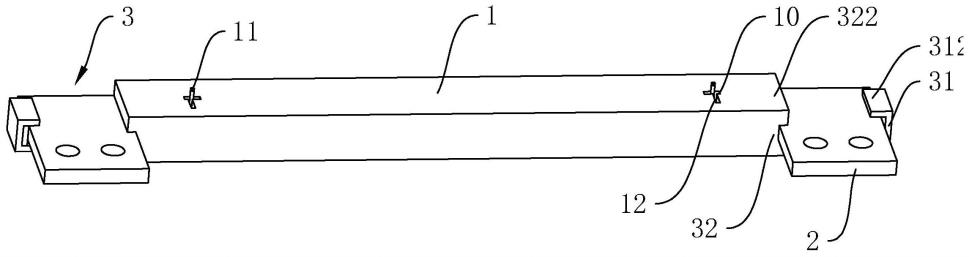

28.图1为本技术实施例的结构示意图;

29.图2为本技术实施例中用于体现第一安装板与第二安装板连接关系的结构示意图;

30.图3为本技术图2中a处的放大图;

31.图4为本技术实施例中用于体现拉杆与连接片连接关系的结构示意图;

32.图5为本技术图4中b处的放大图。

33.图中:1、连接片;2、端子;20、定位孔;3、固定组件;31、第一安装板;311、第一延长板;312、第一挡板;32、第二安装板;320、插孔;321、第二延长板;3210、安装孔;322、第二挡板;33、弹性件;4、插杆;41、限位键;5、推进弹簧;6、防护垫;7、限位孔;8、调节杆;9、调节孔;10、滑孔;11、拉杆;111、磁铁;12、容置孔;121、铁片。

具体实施方式

34.以下结合附图1-5对本技术作进一步详细说明。

35.本技术实施例公开一种牢固型新能源汽车电池包连接件。参照图1和图2,牢固型新能源汽车电池包连接件包括连接片1和两个端子2,两个端子2安装在连接片1的两端,连接片1的两端均设置有固定组件3。

36.参照图2和图3,固定组件3包括第一安装板31、第二安装板32和弹性件33,本实施例中,弹性件33采用伸缩弹簧,第二安装板32侧壁与连接片1一体成型,第一安装板31和第二安装板32相对设置,第一安装板31底部一体成型有第一延长板311,第一延长板311与第

一安装板31相垂直,第一延长板311向靠近第二安装板32的方向延伸,第二安装板32底部一体成型有第二延长板321,第二延长板321与第二安装板32相垂直,第二延长板321向靠近第一安装板31的方向延伸,第二延长板321靠近第一安装板31的一侧开设有安装孔3210,第一延长板311插设进安装孔3210中,弹性件33一端与第一延长板311远离第一安装板31的一端焊接固定,另一端与安装孔3210远离第一安装板31的一侧内壁焊接固定。弹性件33用于控制第一安装板31和第二安装板32之间的距离,第一安装板31和第二安装板32分别位于端子2两侧,装夹端子2,第一安装板31靠近第二安装板32的一侧胶粘固定有防护垫6,防护垫6与端子2侧壁相抵接。

37.将第一安装板31向远离第二安装板32的方向移动,弹性件33发生形变,使得第一安装板31和第二安装板32之间的间距大于端子2的宽度,使得端子2插设进第一安装板31和第二安装板32之间,端子2底部与第一延长板311和第二延长板321相抵接,使得第一延长板311和第二延长板321分担端子2向下的重力,撤除将第一安装板31向远离第二安装板32方向移动的力,弹性件33恢复形变,使得第一安装板31向第二安装板32移动,直至第一安装板31侧壁与端子2侧壁相抵接,易发生碰撞,防护垫6起到防护作用,使得端子2在受到第一安装板31的撞击时不易发生损坏,第一安装板31持续对端子2施加将端子2向第二安装板32移动的力,第一安装板31和第二安装板32之间产生相互作用力,使得端子2固定在第一安装板31和第二安装板32之间,完成端子2与连接片1的连接。

38.参照图2和图3,第一安装板31的顶部一体成型有第一挡板312,第一挡板312与第一延长相平行,第一挡板312向靠近第二安装板32的方向延伸,第二安装板32的顶部一体成型有第二挡板322,第二挡板322与第二延长相平行,第二挡板322向靠近第一安装板31的方向延伸。第一挡板312和第二挡板322起到阻挡作用,使得电动汽车在振动时,端子2不会从第一安装板31和第二安装板32之间滑出,

39.参照图2和图3,第二安装板32上开设有插孔320,插孔320内放置有插杆4,插孔320内设置有推进弹簧5,推进弹簧5的一端与插孔320内壁焊接固定,另一端与插杆4端部焊接固定,端子2侧壁开设有定位孔20,插杆4适配插设进定位孔20中。插杆4远离端子2的一端外侧壁一体成型有限位键41,插孔320内壁开设有限位孔7,限位键41插设进限位孔7中,并在限位孔7中滑动。

40.将插杆4向远离第一安装板31的方向移动,压缩推进弹簧5,直至插杆4完全收纳于插孔320中,使得端子2在第一安装板31和第二安装板32之间滑动时无障碍物,当端子2上的定位孔20与插孔320相对齐后,插杆4端部失去将插杆4向远离第一安装板31的方向挤压的力,推进弹簧5恢复形变,将插杆4向靠近第一安装板31的方向推进,直至插杆4插设进定位孔20中,限位键41的侧壁与限位孔7内壁相抵接,起到限位作用,使得插杆4不会在惯性作用下,完全滑出插孔320。

41.参照图3和图4,插杆4远离端子2的一端焊接固定有调节杆8,插孔320远离端子2的一侧内壁开设有调节孔9,调节杆8插设进调节孔9中,并在调节孔9内滑动,连接片1的侧壁设置有滑孔10,滑孔10与调节孔9相连通。调节杆8远离插杆4的一端一体成型有拉杆11,拉杆11竖直设置,拉杆11穿设滑孔10且伸出连接片1,滑孔10沿连接片1的长度方向设置,拉杆11可在滑孔10中滑动的距离大于插杆4伸出插孔320的最大距离。连接片1侧壁开设有容置孔12,容置孔12与滑孔10相连通,容置孔12的孔径与拉杆11的孔径相等。

42.当插杆4在推进弹簧5的作用下插设进定位中后,将拉杆11向靠近调节杆8的方向翻转并放置在容置孔12中,拉杆11侧壁与容置孔12内壁相抵接,使得拉杆11一直受到向靠近第一安装板31的方向推进的力,当电动汽车发生震动时,推进弹簧5发生抖动伸缩时,插杆4不易从定位孔20中滑出,增加了端子2与连接片1连接的稳固性。

43.参照图4和图5,拉杆11的侧壁胶粘固定有磁铁111,容置孔12的孔底胶粘固定有铁片121,磁铁111与铁片121相贴合用于将拉杆11固定在容置槽内。当拉杆11放置在容置孔12内后,将磁铁111与铁片121相贴合,使得拉杆11不易翻转出定位孔20。

44.本技术实施例一种牢固型新能源汽车电池包连接件的实施原理为:将第一安装板31向远离第二安装板32的方向移动,弹性件33发生形变,使得第一安装板31和第二安装板32之间的间距大于端子2的宽度,使得端子2插设进第一安装板31和第二安装板32之间,将插杆4向远离第一安装板31的方向移动,压缩推进弹簧5,直至插杆4完全收纳于插孔320中,使得端子2在第一安装板31和第二安装板32之间滑动时无障碍物,当端子2上的定位孔20与插孔320相对齐后,插杆4端部失去将插杆4向远离第一安装板31的方向挤压的力,推进弹簧5恢复形变,将插杆4向靠近第一安装板31的方向推进,直至插杆4插设进定位孔20中,撤除将第一安装板31向远离第二安装板32方向移动的力,弹性件33恢复形变,使得第一安装板31向第二安装板32移动,直至第一安装板31侧壁与端子2侧壁相抵接,第一安装板31持续对端子2施加将端子2向第二安装板32移动的力,第一安装板31和第二安装板32之间产生相互作用力,使得端子2固定在第一安装板31和第二安装板32之间,插杆4插设进定位孔20,使得端子2不易移动,增加了端子2安装在第一安装板31和第二安装板32之间的稳固性,从而使得端子2与连接片1不易脱落。

45.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1