电池及应用于电池的集电体、包括集电体的电池组及汽车的制作方法

1.本发明涉及电池及应用于电池的集电体、包括该集电体的电池组及汽车。更具体地,本发明涉及在二次电池的使用过程中即便施加到外部冲击或振动,也能够避免力集中到部件之间的焊接部位的电池及应用于该电池的集电体、包括该集电体的电池组及汽车。

背景技术:

2.二次电池的应用领域非常多种多样。其中,例如应用于电动汽车这样的设备的电池组需要大容量及大功率。另外,这样的具备大容量及大功率的电池组例如作为单位电池而具备圆筒形电池。

3.在具备大容量及大功率特性的圆筒形电池的情况下,为了提高集电效率而在电极组装体的整个两面具备电极极耳,在电极组装体的两面上分别结合到集电体。通过这样的结构的应用,将电极极耳和集电体的接触面积最大化,由此将在部件之间的连接部位上发生的电阻最小化。

4.如上所述,在将圆筒形电池例如应用到汽车这样的设备的情况下,在使用过程中会频繁施加到外部冲击及振动,由此在用于进行部件之间的电连接的结合部位上回产生破损。这样的结合部位的破损引起产品不良。

5.或者,即便用于进行电连接的结合部位被破损而导致电连接并未完全地切断,但焊接部位的一部分被损坏而导致部件之间的结合面积减小的情况下,因电阻的增加而导致产生过多的热,并由此导致部件的形态变形,从而导致内部短路的发生等。

6.因此,需要研发一种在使用过程中即便施加到外部冲击及/或振动,也能够避免力集中到部件之间的结合部位的结构的圆筒形电池。

7.另一方面,在圆筒形电池的情况下,绝缘体即分离膜介于阳极与阴极之间,并将此卷取而形成凝胶卷形态的电极组装体,将此与电解质一起插入到外壳的内部而构成电池。并且,在阳极及阴极各自的无涂层部连接有条形的电极极耳,电极极耳将电极组装体和露出到外部的电极端子电连接。作为参考,阳极电极端子是将外壳的开放口密封的密封体的盖板,阴极电极端子是外壳。

8.但是,根据具备这样的结构的以往的圆筒形电池,电流集中到阳极无涂层部及/或阴极无涂层部结合的条形的电极极耳,因此电阻较大,产生较多的热,集电效率不良好。

9.具备1865或2170的形状系数的小型圆筒形电池中电阻和发热不会成为大的问题。但是,为了将圆筒形电池应用到电动汽车而增加形状系数的情况下,在急速充电过程中,在电极极耳周边会发生很多热,由此导致圆筒形电池起火的问题。

10.为了解决这样的问题,研发出了具备如下结构的圆筒形电池(所谓无极耳(tab-less)圆筒形电池):设计成在电极组装体型的电极组装体的上端及下端分别具备阳极无涂层部及阴极无涂层部,将集电体焊接到这样的无涂层部而改善了集电效率。

11.图1至图3是表示无极耳圆筒形电池的制造过程的图。图1表示电极板的结构,图2表示电极板的卷取工序,图3表示在无涂层部的折弯面焊接集电体的工序。图4是沿着长度

方向z切割无极耳圆筒形电池的截面图。

12.参照图1至图4,阳极板210和阴极板211具备在片状的集电体220涂布活性物质221的结构,沿着卷取方向x而在一侧长边侧包括无涂层部222。

13.如图2所示,电极组装体a将阳极板210和阴极板211与2张分离膜212一起依次层叠之后在一个方向x上卷取而制造。此时,阳极板210的无涂层部和阴极板211的无涂层部配置在彼此相反的方向上。

14.在卷取工序之后,将阳极板210的无涂层部210a和阴极板211的无涂层部211a向芯侧折弯。之后,在无涂层部210a、211a分别焊接集电板230、231。

15.在阳极无涂层部210a和阴极无涂层部211a未结合有另外的电极极耳,集电板230、231连接到外部的电极端子,电流路径沿着电极组装体a的卷取轴方向(参照箭头)而形成为大的截面积,因此能够降低电池的电阻。因为电阻与电流流动的通道的截面积成反比。

16.但是,当圆筒形电池的形状系数增加且急速充电时充电电流的大小变大时,在无极耳圆筒形电池中又会产生发热问题。

17.具体地,如图4所示,在以往的无极耳圆筒形电池240包括外壳241和密封体242。密封体242包括盖板242a、密封垫242b及连接板242c。密封垫242b包围盖板242a的边缘且通过压接部243而被固定。另外,电极组装体a为了防止上下移动而通过卷边部244来固定在外壳241内。

18.通常,阳极端子为密封体242的盖板242a,阴极端子为外壳241。因此,结合到阳极板210的无涂层部210a的集电板230通过条形的引线245而电连接到附着于盖板242a的连接板242c。另外,结合到阴极板211的无涂层部211a的集电体231电连接到外壳241的底部。绝缘体246覆盖集电板230而防止极性不同的外壳241和阳极板210的无涂层部210a彼此接触而引起短路。

19.在将集电板230连接到连接板242c时使用条形的引线245。引线245单独附着到集电板230或与集电板230形成为一体。但是,引线245为厚度薄的条形,因此截面积小而在流动急速充电电流的情况下,产生较多的热。另外,在引线245产生的过度的热被传送到电极组装体a侧而使分离膜212收缩,从而引起热失控的主要原因即内部短路。

20.引线245又在外壳241内占据相当大的设置空间。因此,包括引线245的电池240的空间效率性低,因此增加能源密度是有限的。

21.不仅如此,以往为了将无极耳圆筒形电池240串联及/或并联地连接,需要在密封体242的盖板242a和外壳241的底面连接总线部件,因此导致空间效率性下降。搭载于电动汽车的电池组包括数百个圆筒形电池240。因此,电气性配线的非效率性导致电动汽车的组装过程及电池组的维修非常麻烦。

22.另一方面,近年来,随着将圆筒形电池应用于电动汽车,圆筒形电池的形状系数被加大。即,与以往的具备1865、2170等形状系数的圆筒形电池相比,圆筒形电池的直径和高度被加大。形状系数的加大带来能源密度的增加、对热失控的安全性的提高、冷却效率的提升。

23.圆筒形电池的能源密度在形状系数的增加及外壳内部的无需的空间被最小化时进一步被增加。因此,在为了电极组装体与外壳之间的电气性绝缘而使用的部件或为了从阳极板和阴极板集电而部件的情况下,也需要进行最佳的设计,以增大电池的容量且降低

整个电池的电阻。

技术实现要素:

24.发明要解决的课题

25.本发明是鉴于上述问题而研发的,本发明的目的在于,在二次电池的使用过程中即便被施加到外部冲击及/或振动,其冲击及/或振动不会集中在特定部位而分散,由此能够防止在部件之间的结合部位发生破损的情况。

26.另一方面,本发明的又一个目的在于,即便不追加设置电流切断部件,在集电体本身执行电流切断功能,由此在因短路等而产生过电流时,能够将电流迅速切断,从而能够确保二次电池的使用上的安全性。

27.在另一个侧面中,本发明的一个目的在于提供一种将阳极端子和阴极端子应用于同一个方向的结构的电池。

28.在又一个侧面中,本发明的又一个目的在于,在一个方向上将多个电池电连接的情况下,将外壳的关闭部的宽面用作电极端子,从而确保能够焊接用于制造电池组的总线等的电连接部件和电池的电极端子的充分的面积。

29.在又一个侧面中,本发明的目的在于,通过改善电极组装体的无涂层部结构,扩大电极组装体和集电体(第一集电体)的接触面积及/或端子和集电体(第一集电体)的接触面积,从而将电池所具有的电阻最小化。

30.但是,本发明要解决的技术课题不限于上述课题,本领域技术人员通过下面记载的发明内容可清楚地理解在此未提及的其他课题。

31.用于解决课题的手段

32.用于解决上述的课题的本发明的一个实施例的电池,包括:电极组装体,其是第一电极、第二电极和介于它们之间的分离膜以卷取轴为中心卷取而对芯部和外周面进行定义的电极组装体,上述第一电极沿着卷取方向在长边端部包括未涂布活性物质层且露出到上述分离膜的外部的第一无涂层部,上述第一无涂层部的至少一部分其本身被用作电极极耳;外壳,其在一侧包括开放部,通过上述开放部而收纳上述电极组装体;第一集电体,其包括:边缘部,其配置在上述电极组装体的上部;第一无涂层部结合部,其从上述边缘部向内侧延伸且与上述第一无涂层部结合;及端子结合部,其与上述第一无涂层部结合部分开而配置;及端子,其与上述端子结合部结合。

33.上述边缘部具备其内侧空间为空的框形态。

34.上述第一无涂层部结合部及上述端子结合部通过上述边缘部而电连接。

35.上述端子结合部位于上述边缘部的内侧空间的中心部。

36.上述第一集电体还包括:连接部,其从上述边缘部向内侧延伸而与上述端子结合部连接。

37.上述连接部的至少一部分与上述第一无涂层部结合部相比,其截面积更小。

38.上述连接部的至少一部分与上述第一无涂层部结合部相比,其宽度及厚度中的至少任一个更小。

39.上述连接部具备锥形部,该锥形部的宽度从上述边缘部的内侧面沿着朝向上述端子结合部的方向而连续地或阶段性地变窄。

40.具备多个上述第一无涂层部结合部。

41.多个上述第一无涂层部结合部沿着上述边缘部的延伸方向而彼此规则地配置。

42.多个上述第一无涂层部结合部各自的延伸长度实质上彼此相同。

43.多个上述第一无涂层部结合部各自的截面积实质上相同。

44.多个上述第一无涂层部结合部各自的宽度及厚度实质上相同。

45.上述端子结合部通过多个上述第一无涂层部结合部而包围而配置。

46.上述连接部配置在彼此相邻的一对第一无涂层部结合部之间。

47.从上述连接部沿着上述边缘部的延伸方向而到达上述彼此相邻的一对第一无涂层部结合部中的任一个第一无涂层部结合部的距离与到另一个第一无涂层部结合部的距离实质上相同。

48.上述连接部具备多个。

49.多个上述连接部分别配置在彼此相邻的一对第一无涂层部结合部之间。

50.多个上述连接部沿着上述边缘部的延伸方向而彼此规则地配置。

51.从上述多个连接部分别沿着上述边缘部的延伸方向而到达上述彼此相邻的一对第一无涂层部结合部中的任一个第一无涂层部结合部的距离与到达另一个第一无涂层部结合部的距离实质上相同。

52.上述连接部具备以减小上述连接部的截面积的方式形成的电流切断部。

53.上述电流切断部为具备与上述连接部的剩余区域相比宽度及厚度中的至少任一个减少的形态的区域。

54.上述电流切断部包括形成在上述连接部的至少一面上的凹痕、槽及贯通孔中的至少一个。

55.上述端子结合部配置在与形成在上述电极组装体的卷取中心部的孔对应的位置。

56.上述端子结合部具备覆盖形成于上述电极组装体的卷取中心部的孔的结构,以形成于上述电极组装体的卷取中心部的孔不露出到上述端子结合部的外侧。

57.上述端子结合部的直径大于或等于形成于上述电极组装体的卷取中心部的孔的直径。

58.上述第一无涂层部朝向位于上述外壳的上述开放部的相反侧的关闭部而延伸。

59.上述第一无涂层部结合部结合到上述第一无涂层部的端部沿着与上述第一集电体平行的方向折弯而形成的结合面上。

60.上述电池还包括:盖板,其密封上述外壳的开放部。

61.上述盖板不与上述电极组装体电连接,从而不具备极性。

62.上述外壳具备:卷边部,其具备与上述开放部相邻而形成,且朝向上述外壳的内侧而压入的形态;及压接部,其形成于上述卷边部的下部,以包围上述盖板的边缘周围的方式延伸及弯曲。

63.还包括:密封垫,其配置在上述压接部内,介于上述外壳与上述盖板之间。

64.上述端子贯通位于上述外壳的上述开放部的相反侧的关闭部。

65.上述端子贯通上述关闭部的中心部。

66.上述端子与上述外壳绝缘。

67.绝缘垫介于上述外壳与上述端子之间。

68.还包括:绝缘体,其介于位于上述外壳的开放部的相反侧的关闭部与上述第一集电体之间。

69.上述绝缘体具备与上述外壳的关闭部的内部面与上述第一集电体之间的距离对应的厚度。

70.上述端子通过形成于上述绝缘体的孔而结合到上述第一集电体的上述端子结合部。

71.结合到上述端子结合部的端子的下端部位于与上述绝缘体的下表面实质上相同的高度或更靠近上方的位置。

72.上述绝缘体介于上述第一无涂层部与上述外壳的侧壁之间。

73.上述绝缘体的上部面与位于上述外壳的开放部的相反侧的关闭部的内部面接触,上述绝缘体的下部面与上述第一集电体的上部面接触。

74.上述第二电极沿着上述卷取方向而在长边端部还包括:第二无涂层部,其未涂布活性物质层,上述第二无涂层部向与上述第一无涂层部相反的方向延伸而露出到上述分离膜的外部。

75.上述外壳与上述第二无涂层部电连接。

76.上述电池还包括:第二集电体,其分别结合到上述第二无涂层部及上述外壳,将上述第二无涂层部和上述外壳电连接。

77.上述第二集电体具备:第二集电体孔,其形成于与形成在上述电极组装体的卷取中心的孔对应的区域。

78.上述第二集电体孔具备与形成于上述电极组装体的卷取中心的孔相同或更大的直径,以不遮挡形成于上述电极组装体的卷取中心的孔。

79.上述第二集电体包括:第二无涂层部结合部,其与上述第二无涂层部结合;及外壳结合部,其与上述外壳结合。

80.上述第二无涂层部和上述第二无涂层部结合部通过焊接而彼此结合。

81.上述外壳和上述外壳结合部通过焊接而彼此结合。

82.上述外壳具备卷边部,该卷边部与上述开放部相邻而形成且具备朝向内侧而压入的形态。

83.上述外壳结合部电气性地结合到上述卷边部的下表面。

84.从上述第一集电体的中心部到上述边缘部的最外侧部的距离比从上述第二集电体的中心部到上述第二无涂层部结合部的最外侧部的距离更长。

85.从上述第二集电体的中心部到上述第二无涂层部结合部的最外侧部的距离小于或等于形成有上述外壳的卷边部的区域中的内径的一半。

86.上述第一无涂层部的至少一部分包括沿着上述电极组装体的卷取方向而分割的多个分段片,上述多个分段片沿着上述电极组装体的半径方向而弯曲。

87.弯曲的上述多个分段片重叠成多层。

88.上述电极组装体具备焊接目标区域,该焊接目标区域为沿着上述电极组装体的半径方向而保持一定的上述第一无涂层部的上述分段片的重叠数量的区域。

89.上述第二无涂层部的至少一部分包括沿着上述电极组装体的卷取方向而分割的多个分段片,上述多个分段片沿着上述电极组装体的半径方向而弯曲。

90.弯曲的上述多个分段片重叠成多层。

91.上述电极组装体具备焊接目标区域,该焊接目标区域为沿着上述电极组装体的半径方向而保持一定的上述第二无涂层部的上述分段片的重叠数量的区域。

92.上述第一集电体还包括桥接部,该桥接部对彼此相邻的第一无涂层部结合部之间、彼此相邻的第一无涂层部结合部和连接部之间及彼此相邻的连接部之间中的至少任意一处进行连接。

93.上述桥接部比上述边缘部更靠内侧而配置。

94.上述第一集电体具备形成于上述边缘部与上述桥接部之间的浸渍孔。

95.上述浸渍孔具备沿着上述边缘部的延伸方向而延伸的缝隙形态。

96.上述第一集电体不与上述电极组装体的上表面接触的面积与以上述电极组装体的外径为直径的圆的面积的比率为20%以上且小于100%。

97.上述连接部的数量为1个或2个。

98.形成有上述电流切断部的区域中的上述连接部的截面积相对于与形成有上述电流切断部的区域相邻的区域中的上述连接部的截面积的比为0.6至0.9。

99.上述连接部的截面积与上述第一无涂层部结合部的截面积之比为0.2至1.0。

100.上述第一集电体的外径与上述外壳的内径之比为33%至98.5%范围。

101.上述焊接目标区域为弯曲的上述多个分段片的重叠层数保持最大的区域。

102.上述第一集电体以与上述焊接目标区域重叠至少50%以上的方式与上述第一无涂层部进行焊接。

103.上述焊接目标区域为弯曲的上述多个分段片的重叠层数保持最大的区域。

104.上述第二集电体以与上述焊接目标区域至少重叠50%以上的方式与上述第二无涂层部进行焊接。

105.在阳极与阴极之间检测的电阻为4mω以下,该电阻可以为0.5mω以上且4mω以下,优选为1mω以上且4mω以下。

106.上述电流切断部形成在从上述电极组装体的芯部沿半径方向以电极组装体的半径为基准分开40%至90%的部位。

107.上述第一无涂层部的至少一部分包括沿着上述电极组装体的卷取方向而分割的多个分段片,上述多个分段片沿着上述电极组装体的半径方向弯曲而重叠成多层,上述电流切断部设于与焊接目标区域对应的区域,该焊接目标区域为沿着上述电极组装体的半径方向而保持一定的上述第一无涂层部的上述分段片的重叠数量的区域。

108.在上述电流切断部结合有带。

109.上述带为聚酰亚胺材质。

110.上述带在形成有上述电流切断部的区域中以包围上述连接部的周围的方式构成。

111.上述电池中,在将上述第一集电体的外径设为t,将上述电极组装体的外径设为jr,将位于上述电极组装体的半径方向上的最外缘的分段片的高度设为f时,满足下面的关系式:jr

–

2*f≤t《jr。

112.通过形成在上述第一集电体的上述端子结合部的一面上的焊道而绘制出的焊接图案具备包围上述端子的底面的中心部的形态。

113.上述焊接图案连续或非连续地形成。

114.形成于上述第一集电体的上述端子结合部与上述端子的底面之间的焊接部的拉力为2kgf以上。

115.通过形成于上述第一集电体的上述端子结合部的一面上的焊道而绘制出的焊接图案的换算直径为2mm以上。

116.形成于上述端子的底面的平坦部的直径为3mm至14mm。

117.通过形成于上述第一集电体的上述端子结合部的表面的焊道而绘制出的焊接图案的面积与形成于上述端子的底面的平坦部的面积的比率为2.04%至44.4%。

118.上述第二集电体孔具备比形成于上述电极组装体的卷取中心的孔更小的直径。

119.在将上述卷取孔的直径设为r3时,上述第二集电体孔的直径为0.5*r3以上且小于r3。

120.在将上述卷取孔的直径设为r3时,上述第二集电体孔的直径为0.7*r3以上且小于r3。

121.对上述电池的直径除以高度得到的形状系数之比大于0.4。

122.将上述第一无涂层部结合部和上述第一无涂层部结合的焊接部沿着上述电极组装体的半径方向而延伸的长度比将上述第二无涂层部结合部和上述第二无涂层部结合的焊接部沿着上述电极组装体的半径方向而延伸的长度更长。

123.以上述电极组装体的芯部为基准,到将上述第一无涂层部结合部和上述第一无涂层部结合的焊接部的开始部位的距离与到将上述第二无涂层部结合部和上述第二无涂层部结合的焊接部的开始部位的距离实质上相同。

124.上述电流切断部沿着上述连接部的长度方向而设有多个。

125.在上述边缘部和上述端子的连接部位未形成焊接部。

126.另外,本发明的一个实施例的电池组包括:本发明的一个实施例的电池;及包装外壳,其收纳多个上述电池。

127.多个上述电池排列成预定数量的列,各个上述电池的上述端子和位于上述外壳的开口部的相反侧的上述外壳的关闭部的外部面朝向上部而配置。

128.上述电池组包括将多个上述电池串联及并联地连接的多个总线,上述多个总线配置在多个上述电池的上部,各个上述总线包括:主体部,其在相邻的电池的端子之间延伸;多个第一总线端子,它们在上述主体部的一侧方向上延伸而电气性地结合到位于上述一侧方向上的电池的端子;及多个第二总线端子,它们在上述主体部的另一侧方向上延伸而电气性地结合到位于上述另一侧方向上的电池的外壳的关闭部的外部面。

129.本发明的实施例的汽车包括如上述的本发明的一个实施例的电池组。

130.发明效果

131.根据本发明的一个侧面,在二次电池的使用过程中,即便施加到外部冲击及/或振动,其冲击及/或振动不会集中到特定部位而分散,从而能够防止在部件之间的结合部位产生破损的情况。

132.另一方面,根据本发明的另一个侧面,即便不追加设置电流切断部件,在集电体本身能够执行电流切断功能,由此在因短路等而产生过电流时,能够迅速地切断电流,能够确保二次电池使用上的安全性。

133.根据本发明的又一个侧面,改善电池的电极端子结构,扩大电流路径的截面积,从

而能够改善在急速充电时产生的内部发热问题。

134.根据本发明的又一个侧面,能够在电池的一侧执行用于串联及/或并联连接电池的电气性配线作业。

135.根据本发明的又一个侧面,在一个方向上将多个电池电连接的情况下,能够将外壳的关闭部的宽面用作电极端子,由此能够确保焊接用于制造电池组的总线等电连接部件和电池的电极端子的充分的面积。

136.根据本发明的又一个侧面,通过改善电极组装体的无涂层部结构,扩大电极组装体和集电体(第一集电体)的接触面积及/或端子和集电体(第一集电体)的接触面积,由此能够将电池所具有的电阻最小化。

137.但是,本发明的效果不限于上述效果,本领域技术人员通过下面记载的发明的说明可清楚地理解在此未提及的其他技术效果。

附图说明

138.本说明书中所附的下面的附图对本发明的优选的实施例进行例示,有利于与后述的具体实施形态一起进一步帮助理解本发明的技术思想,因此本发明不限于附图所示的事项。

139.图1是表示使用于以往的无极耳圆筒形电池的电极板的结构的俯视图。

140.图2是表示包括在以往的无极耳圆筒形电池的电极组装体的卷取工序的图。

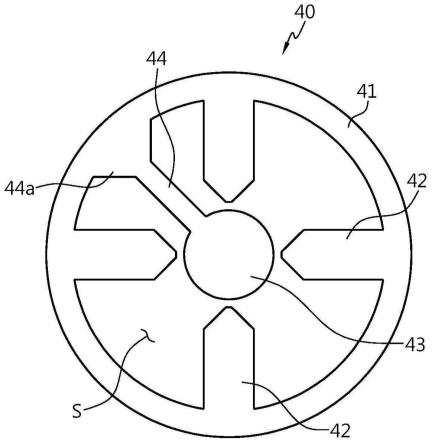

141.图3是表示图2的电极组装体中在无涂层部的折弯面焊接集电体的工序的图。

142.图4是沿着长度方向z而切割以往的无极耳圆筒形电池的截面图。

143.图5是表示本发明的一个实施例的圆筒形电池的外观的图。

144.图6是表示本发明的一个实施例的圆筒形电池的内部结构的截面图。

145.图7是表示本发明的一个实施例的圆筒形电池的上部结构的部分截面图。

146.图8是将本发明的电极组装体的上部放大的图。

147.图9是将图8的无涂层部的上部放大的图。

148.图10及图11作为表示第一集电体和端子的结合部位的图,是根据图7及图7的箭头方向而观察的俯视图。

149.图12至图15是例示性地表示本发明的一个实施例的集电体(第一集电体)的各种形态的图。

150.图16至图20是例示性地表示本发明的另一个实施例的集电体(第一集电体)的各种形态的图(在集电体具备电流切断部的结构)。

151.图21是例示性地表示本发明的又一个实施例的集电体(第一集电体)的各种形态的图(在电流切断部应用覆盖部件的结构)。

152.图22是表示具备与图12至图15所图示的集电体(第一集电体)不同的结构的集电体(第一集电体)的图(追加应用桥接部的结构)。

153.图23是表示本发明的一个实施例的圆筒形电池的下部结构的部分截面图。

154.图24是表示本发明的一个实施例的圆筒形电池的下表面的图。

155.图25是表示应用于本发明的第二集电体的例示性形态的图。

156.图26是例示性地表示本发明的优选的实施例的电极结构的俯视图。

157.图27是表示沿着长度方向z而切割将本发明的实施例的第一电极的无涂层部分割结构应用于第二电极的电极组装体的截面图。

158.图28是沿着长度方向z而切割根据本发明的实施例而弯曲无涂层部的电极组装体的截面图。

159.图29是表示根据本发明的实施例而弯曲无涂层部的电极组装体的立体图。

160.图30是表示利用总线而将本发明的实施例的多个圆筒形电池串联及并联地连接的样子的上部俯视图。

161.图31是表示包括本发明的实施例的圆筒形电池的电池组的概略性结构的图。

162.图32是表示包括本发明的实施例的电池组的汽车的概略性结构的图。

163.(符号说明)

164.5:汽车

165.3:电池组

166.2:包装外壳

167.1:圆筒形电池

168.150:总线

169.151:主体部

170.152:第一总线端子

171.153:第二总线端子

172.10:电极组装体

173.11:第一无涂层部

174.11a:分段片

175.12:第二无涂层部

176.c:卷取中心

177.20:外壳

178.20a:外部面(第二电极端子)

179.21:卷边部

180.21a:上侧卷边部

181.21b:下侧卷边部

182.22:压接部

183.30:盖板

184.31:排气部

185.g1:密封垫

186.40:集电体(第一集电体)

187.41:边缘部

188.42:第一无涂层部结合部

189.43:端子结合部

190.44:连接部

191.45:桥接部

192.40a:浸渍孔

193.44a:锥形部

194.n:凹痕(电流切断部)

195.g:槽(电流切断部)

196.t:贯通孔(电流切断部)

197.46:覆盖部件

198.50:端子(第一电极端子)

199.51:端子露出部

200.52:端子插入部

201.52a:电连接部

202.52b:框部

203.g2:绝缘垫

204.ga:垫片露出部

205.gb:垫片插入部

206.60:绝缘体

207.70:集电体(第二集电体)

208.70a:第二集电体孔

209.71:支承部

210.72:第二无涂层部结合部

211.72a:注入孔

212.73:外壳结合部

213.73a:接触部

214.73b:延伸部

具体实施方式

215.下面,参照附图,对本发明的优选的实施例进行详细说明。在此之前,关于本说明书及权利要求书中所使用的用语或单词,不应限定地解释为通常的意思或词典上的意思,发明人基于为了通过最佳的方法来说明自己的发明可适当定义用语的概念的原则,解释为符合本发明的技术思想的意思和概念。因此,本说明书中记载的实施例和附图中所示的结构仅为本发明的最优选的一部分实施例,不能代表本发明的所有技术思想,因此在本技术的时点应该理解还可存在能够代替这些的各种均等物和变形例。

216.另外,为了帮助理解发明,附图并非按照实际比例图示,而是将一部分构成要件的尺寸放大而图示。另外,在彼此不同的实施例中,对于相同的构成要件,赋予相同的符号。

217.在提及两个比较对象

‘

相同'时,表示

‘

实质上相同'。因此,实质相同包括本领域中具备被视为较低的水平的偏差例如5%以内的偏差的情况。另外,在规定的领域中某一参数均匀是指,从平均的观点来讲均匀。

218.参照图5及图6,本发明的一个实施例的圆筒形电池1包括电极组装体10、外壳20、盖板30、集电体(第一集电体)40及端子50。上述圆筒形电池1除了上述构成要件之外还追加性地包括气密垫g1及/或绝缘垫g2及/或绝缘体60及/或第二集电体70。

219.上述电极组装体10包括具备第一极性的第一电极、具备第二极性的第二电极及介

于第一电极与第二电极之间的分离膜。上述第一电极为阳极或阴极,第二电极相当于具备与第一电极相反的极性的电极。

220.上述电极组装体10例如具备电极组装体(jelly-roll)结构。即,上述电极组装体10通过将以在中间介有分离膜的状态将片状的第一电极集电体及第二电极集电体层叠至少1次而形成的层叠体以卷取中心部c为基准向一个方向卷取来制得。在该情况下,在上述电极组装体10的外周面上追加地具备分离膜,以进行与外壳20之间的绝缘。只要是本领域公知的卷取电极组装体结构,则均可应用于本发明中。

221.上述第一电极包括第一电极集电体及涂布在第一电极集电体的一面或两面上的第一电极活性物质。在上述第一电极集电体的宽度方向(与z轴平行的方向)上的一侧端部存在未涂布第一电极活性物质的无涂层部。下面,将用作第一电极极耳的上述无涂层部称为第一无涂层部11。上述第一无涂层部12设于收纳在外壳20内的电极组装体10的高度方向(与z轴平行的方向)上的上部。即,上述第一电极集电体在长边端部包括未涂布活性物质层且露出到分离膜的外部的第一无涂层部11,第一无涂层部11的一部分其本身被用作电极极耳。上述第一无涂层部11例如为阳极极耳。

222.另一方面,上述第一无涂层部11的至少一部分包括沿着电极组装体10的卷取方向而分割的多个分段片。在该情况下,上述多个分段片沿着电极组装体10的半径方向而弯曲。弯曲的上述多个分段片重叠为多层。在该情况下,后述的第一无涂层部结合部32结合到多个分段片重叠成多层的区域。

223.上述第二电极包括第二电极集电体及涂布到第二电极集电体的一面或两面上的第二电极活性物质。在上述第二电极集电体的宽度方向(与z轴平行的方向)上的另一侧端部存在未涂布第二电极活性物质的无涂层部。下面,将用作第二电极极耳的上述无涂层部称为第二无涂层部12。上述第二无涂层部11设于收纳在外壳20内的电极组装体10的高度方向(与z轴平行的方向)上的下部。即,上述第二电极集电体在长边端部包括未涂布活性物质层且露出到分离膜的外部的第二无涂层部12,第二无涂层部12的至少一部分其本身被用作电极极耳。上述第二无涂层部12例如为阳极极耳。另一方面,上述第二无涂层部12的至少一部分包括沿着电极组装体10的卷取方向而分割的多个分段片。在该情况下,上述多个分段片沿着电极组装体10的半径方向而弯曲。弯曲的上述多个分段片重叠成多层。在该情况下,后述的第二集电体70结合到多个分段片重叠成多层的区域。

224.上述第一无涂层部12及第二无涂层部11沿着圆筒形电池1的高度方向(与z轴平行的方向)而彼此向相反的方向延伸。上述第一无涂层部12朝向外壳20的关闭部而延伸,第二无涂层部11朝向外壳20的开放部而延伸。

225.在本发明中,关于涂布于阳极板的阳极活性物质和涂布于阴极板的阴极活性物质,只要是本领域公知的活性物质,则均可使用。

226.作为一例,阳极活性物质包括由一般化学式a[a

xmy

]o

2+z

(a包括li、na及k中的至少一个以上的元素;m包括从ni、co、mn、ca、mg、al、ti、si、fe、mo、v、zr、zn、cu、al、mo、sc、zr、ru、及cr中选择的至少一个以上的元素;x≥0,1≤x+y≤2,-0.1≤z≤2;化学计量系数x、y及z使化合物保持电中性)表示的碱金属化合物。

[0227]

作为另一例,阳极活性物质是在us6,677,082、us6,680,143等中公开的碱金属化合物xlim1o

2-(1-x)li2m2o3(m1包括具备平均氧化状态3的至少一个以上的元素;m2包括具备

平均氧化状态4的至少一个以上的元素;0≤x≤1)。

[0228]

作为又一例,阳极活性物质为由一般化学式liam

1x

fe

1-xm2y

p

1-ym3zo4-z

(m1包括从ti、si、mn、co、fe、v、cr、mo、ni、nd、al、mg及al中选择的至少一个以上的元素;m2包括从ti、si、mn、co、fe、v、cr、mo、ni、nd、al、mg、al、as、sb、si、ge、v及s中选择的至少一个以上的元素;m3包括选择性地包括f的卤族元素;0《a≤2,0≤x≤1,0≤y《1,0≤z《1;化学计量系数a、x、y及z使化合物保持电中性)或li3m2(po4)3[m包括从ti、si、mn、fe、co、v、cr、mo、ni、al、mg及al中选择的至少一个元素]表示的锂金属磷酸盐。

[0229]

优选为,阳极活性物质包括初级粒子及/或凝集初级粒子而成的次级粒子。

[0230]

作为一例,阴极活性物质可使用碳材、锂金属或锂金属化合物、硅或硅化合物、锡或锡化合物等。电位小于2v的tio2、sno2这样的金属氧化物也可被用作阴极活性物质。作为碳材,可使用低晶碳、高结晶性碳等。

[0231]

作为分离膜,可使用多孔性高分子薄膜,例如将由乙烯单独聚合物、丙烯单独聚合物、乙烯/丁烯共聚物、乙烯/己烯共聚物、乙烯/甲基丙烯酸酯共聚物等这样的聚烯烃高分子制造的多孔性高分子薄膜单独使用或将这些层叠而使用。作为另一例,作为分离膜,可使用通常的多孔性无纺布例如由高熔点的玻璃纤维、聚对苯二甲酸乙二醇酯纤维等构成的无纺布。

[0232]

在分离膜的至少一侧表面包括无机物颗粒的涂层。另外,分离膜本身也可以由无机物颗粒的涂层构成。构成涂层的粒子可具备以在相邻的粒子之间存在间质体积(interstitial volume)的方式与粘合剂结合的结构。

[0233]

无机物颗粒由介电常数为5以上的无机物构成。作为非限定性的例示,上述无机物颗粒包括选自由pb(zr,ti)o3(pzt)、pb

1-x

la

x

zr

1-y

tiyo3(plzt)、pb(mg3nb

2/3

)o

3-pbtio3(pmn-pt)、batio3、hafniahfo2、srtio3、tio2、al2o3、zro2、sno2、ceo2、mgo、cao、zno及y2o3构成的组的至少一个以上的物质。

[0234]

电解质为具备a

+

b-这样的结构的盐。在此,a

+

包括li

+

、na

+

、k

+

这样的碱金属阳离子或通过它们的组合构成的离子。并且b-包括选自由f-、cl-、br-、i-、no

3-、n(cn)

2-、bf

4-、clo

4-、alo

4-、alcl

4-、pf

6-、sbf

6-、asf

6-、bf2c2o

4-、bc4o

8-、(cf3)2pf

4-、(cf3)3pf

3-、(cf3)4pf

2-、(cf3)5pf-、(cf3)6p-、cf3so

3-、c4f9so

3-、cf3cf2so

3-、(cf3so2)2n-、(fso2)2n-、cf3cf2(cf3)2co-、(cf3so2)2ch-、(sf5)3c-、(cf3so2)3c-、cf3(cf2)7so

3-、cf3co

2-、ch3co2、scn-及(cf3cf2so2)2n-构成的组的任一个以上的阴离子。

[0235]

电解质也可溶解到有机溶剂而使用。作为有机溶剂,可使用丙烯碳酸酯(propy lene carbonate,pc)、乙烯碳酸酯(ethylenecarbonate,ec)、碳酸二乙酯(di ethyl carbonate,dec)、碳酸二甲酯(dimethyl carbonate,dmc)、碳酸二丙酯(dipropyl carbonate,dpc)、二甲基亚砜(dimethyl sulfoxide)、乙腈(acet onitrile)、二甲氧基乙烷(dimethoxyethane)、二乙氧基乙烷(diethoxyethane)、四氢呋喃(tetrahydrofuran)、n甲基2吡咯烷酮(n-methyl-2-pyrrolidone,nmp)、碳酸甲乙酯(ethyl methyl carbonate,emc)、γ丁内酯(γbutyrolactone)或它们的混合物。

[0236]

参照图6、图7及图23,上述外壳20作为在下方形成有开口部(开放部)的大致圆筒形的收纳体,例如由金属这样的具有导电性的材质构成。作为上述外壳20的材质,例如应用铁(steel)或不锈钢(stainless steel)或镀上镍的铁等。将位于上述开口部的相反侧的上

表面称为关闭部。上述外壳20的侧壁部和关闭部形成为一体。与此不同地,上述外壳20的侧壁部和关闭部也可以彼此个别地形成而通过焊接等彼此结合。上述外壳20的上表面(与x-y平面平行的面)即关闭部的外部面20a具备大致平坦(flat)的形态。上述外壳20通过形成于下方的开口部而收纳到电极组装体10,电解质也一起被收纳。

[0237]

上述外壳20与电极组装体10电连接。上述外壳20例如与电极组装体10的第二无涂层部12电连接。在该情况下,上述外壳20具备与第二无涂层部12相同的极性。

[0238]

参照图6及图23,上述外壳20具备形成于其下端的卷边部21及压接部22。上述卷边部21位于电极组装体10的下部。上述卷边部21将外壳20的外周面周围压入而形成。以沿着压入方向而位于最内侧的上述卷边部21的最内侧部21c为基准分别位于上部和下部的上侧卷边部21a及下侧卷边部21b具备彼此非对称的形状。这样的非对称的形状在通过精压(sizing)工序而使外壳20沿着高度方向(与z轴平行的方向)而压缩的过程中形成。精压工序是将外壳20沿着电极组装体10的卷取轴方向加压而使圆筒形电池1的高度与设计形状系数匹配的工序。

[0239]

上述下侧卷边部21b具备与外壳20的关闭部大致平行的平坦部。相反地,因非对称地形成,上侧卷边部21a具备沿着朝向最内侧部21c的方向而至少局部地向上倾斜的形态。由此,上述上侧卷边部21a将电极组装体10的下部按压而固定。上述卷边部21被用作供盖板30安装的支承部,以避免具备与外壳20的内径大致对应的尺寸的电极组装体10通过形成于外壳20的下端的开口部而露出。上述下侧卷边部21b用作将后述的盖板30及集电体(第二集电体)70的接触部73a、密封垫g2等固定的支承部。

[0240]

上述压接部22形成于卷边部21的下部。上述压接部22从下侧卷边部21延伸。上述压接部22具备以包围配置在卷边部21的下方的盖板30的外周面、盖板30的下表面的一部分的方式延伸及折弯的形态。上述压接部22固定盖板30及密封垫g2。

[0241]

但是,本发明不排除外壳20不具有这样的卷边部21及/或压接部22的情况。在本发明中,外壳20不具有卷边部21及/或压接部22的情况下,电极组装体10的固定及/或盖板30的固定及/或外壳20的密封通过例如用作对电极组装体10的限位器的部件的追加应用及/或供盖板30安装的结构物的追加应用及/或外壳20与盖板30之间的焊接等而实现。

[0242]

另一方面,上述外壳20根据各个位置而其厚度不同。上述外壳20中,其侧壁部的厚度比关闭部的厚度更薄。在这样构成的情况下,能够进一步加大电极组装体10的直径,因此从能源密度的侧面来讲是有利的。

[0243]

上述外壳20的其关闭部即构成上表面的区域例如具备大致0.4mm至1.2mm范围的厚度,更优选为具备大致0.6mm至1.0mm范围的厚度。如果上述外壳20的关闭部的厚度过于薄,则在内压上升或焊接时可能导致外壳20的变形。相反地,如果上述外壳20的关闭部的厚度过于厚,则从外壳20的加工的侧面来讲不利,从能源密度的侧面来讲损失变大。因此,需要将上述外壳20的关闭部的厚度设置为适当的水平。

[0244]

另一方面,上述外壳20的构成其外周面的侧壁部例如具备大致0.3mm至0.8mm范围的厚度,更优选为具备大致0.4mm至0.6mm范围的厚度。如果上述外壳20的侧壁部的厚度过于薄,在圆筒形电池1的起火及爆炸时火灾向相邻的圆筒形电池1扩大的可能性变高。例如,在包括多个圆筒形电池1的电池组中,在一部分圆筒形电池1中发生异常而起火及爆炸的情况下,如果外壳20的侧壁部的厚度过于薄,则可能产生针孔,由此发生连锁性的起火及爆炸

的危险性被加大。相反地,如果上述外壳20的侧壁部的厚度过于厚,则从外壳20的加工的侧面来讲不利,从能源密度的侧面来讲损失变大。因此,需要将上述外壳20的侧壁部的厚度设为适当的水平。另一方面,在上述外壳20形成有镀金层。在该情况下,上述镀金层例如包括镍ni。上述镀金层的厚度为大致1.5μm至6.0μm的范围。

[0245]

参照图6及图23,上述盖板30为了确保刚性,例如由金属材质构成。上述盖板30将形成于外壳20的下端的开口部(或开放端)密封。即,上述盖板30构成圆筒形电池1的下表面。在本发明的圆筒形电池1中,上述盖板30为具备导电性的金属材质的情况下,可以不具有极性。不具有极性是指,上述盖板30与电极组装体10并未电连接。这样,上述盖板30与电极组装体10并未电连接的情况下,盖板30不用作阳极端子或阴极端子。即,在本发明中,上述盖板30无需与电极组装体10及外壳20电连接,其材质也无需必须为导电性金属。

[0246]

在本发明的外壳20具备卷边部21的情况下,上述盖板30被形成于外壳20的卷边部21的下表面支承。另外,本发明的外壳20具备压接部22的情况下,上述盖板30通过压接部22而被固定。即,上述盖板30的上表面被卷边部21支承,外周面及下表面被压接部22支承。密封垫g1介于上述盖板30与外壳20的压接部22之间,以确保外壳20的气密性。另一方面,如上所述,本发明的外壳20可以不具备卷边部21及/或压接部22,在该情况下,上述密封垫90为了确保外壳20的气密性而介于设于外壳20的开放部侧的用于进行固定的结构物与盖板30之间。

[0247]

参照图23及图24,上述盖板30还具备排气部31,该排气部31用于防止因外壳20的内部发生的气体而导致内压超过预定的数值的情况。预设的内压数值为大致15至35kgf/cm2。上述排气部31相当于在盖板30中与周边区域相比具备更薄的厚度的区域。上述排气部31与周边区域相比结构脆弱。因此,在上述圆筒形电池1发生异常而导致外壳20的内部压力增加到一定水平以上时,排气部31被破坏而将生成于外壳20的内部气体排出。上述排气部31通过例如在盖板30的任一面上或两面上上进行刻凹痕(noching)而局部地减小外壳20的厚度而形成。

[0248]

如后述,本发明的一个实施例的圆筒形电池1可具备在上部具有阳极端子及阴极端子的结构,由此上部的结构比下部的结构更复杂。因此,为了顺利排出在上述外壳20的内部产生的气体,在构成圆筒形电池1的下表面的盖板30形成排气部31。如图23所示,上述盖板30的下端部优选配置在比外壳20的下端部更靠近上方的位置。在该情况下,即便上述外壳20的下端部到达地面或用于实现模块或包装结构的外壳的底面,盖板30不会到达地面或用于实现模块或包装结构的外壳的底面。因此,能够防止因上述圆筒形电池1的重量,排气部31的破坏中所需的压力与设计值不同的现象,由此确保排气部31的破坏的顺利性。

[0249]

另一方面,上述排气部31具备以包围盖板30的中央区域的方式连续或非连续地延伸的形态。在该情况下,从通过内压的增加而容易实现排气部31的破坏的侧面来讲,从盖板30的中心部到排气部31的距离越大越有利。这是因为,在相同的内压起作用时,从上述盖板30的中心点到排气部31的距离越大,作用于排气部31的力变大而容易实现破坏。另外,从排出气体的顺利性的侧面来讲,从盖板30的中心点到排气部31的距离越大,通过排气而开放的面积变大,因此越有利。从这样的观点来讲,在盖板30的整个区域中,上述排气部31向下方(以图23为基准朝向下方的方向)突出且沿着具有大致平坦的形状的中心区域的边缘周围而形成时会有利。

[0250]

在本发明的图23及图24中,图示了上述排气部31在盖板30上大致形成圆且连续地形成的情况,但本发明不限于此。上述排气部31可具备在内侧包括盖板30的中心点而形成的大致椭圆形或除此之外的其他的几何学形态。另外,上述排气部31也可以非连续地形成,而不是连续形成。

[0251]

参照图7,上述集电体(第一集电体)40结合到电极组装体10的上部。上述集电体40由具备导电性的金属材质构成,与第一无涂层部11连接。

[0252]

参照图7及图8,上述集电体40结合到第一无涂层部12的端部向与集电体40平行的方向折弯而形成的结合面(折弯面)102上。上述第一无涂层部11的折弯方向为电极组装体10的半径方向。上述第一无涂层部11的折弯方向例如为朝向电极组装体10的卷取中心部c的方向。在上述第一无涂层部11具备这样的折弯的形态的情况下,第一无涂层部11所占据的空间缩小而提高能源密度。另外,通过增加上述第一无涂层部11与集电体40之间的结合面积,能够提高结合力并减少接触电阻。

[0253]

参照图7至图9,上述第一无涂层部11及/或第二无涂层部12的至少一部分包括沿着电极组装体10的卷取方向而分割的多个分段片(参照图26及图29的符号11a)。在该情况下,上述多个分段片沿着电极组装体10的半径方向而弯曲。弯曲的上述多个分段片重叠成多层。在该情况下,后述的集电体(第一集电体)40的第一无涂层部结合部42(参照图12至图15)及/或集电体(第二集电体)70的第二无涂层部结合部72(参照图25)结合到多个分段片重叠成多层的区域。

[0254]

参照图7至图9,第一无涂层部11及/或第二无涂层部12从电极组装体10的外周侧朝向电极芯侧而弯曲而出现分段片重叠成10张以上的区间。

[0255]

关于上述第一无涂层部11及/或第二无涂层部12的分段片,在从电极组装体10的外周侧朝向芯侧而弯曲来重叠多个分段片的情况下,随着从外周侧靠近芯部侧,分段片的重叠层数渐渐增加。渐渐增加的上述分段片的重叠层数达到特定区间时保持一定。

[0256]

将上述分段片的重叠层数大致表示最大值的同时大致保持一定的区间定义为焊接目标区域。在焊接目标区域中的重叠层数例如为大致10张以上。后述的第一集电体40及/或第二集电体70以与上述焊接目标区域至少重叠50%以上的方式焊接结合到第一无涂层部11及/或第二无涂层部12。在上述第一无涂层部11及/或第二无涂层部12弯曲而形成的大致平坦的结合面102上焊接第一集电体40及/或第二集电体70时,为了充分地确保焊接强度,优选增加激光的功率。当增加激光的功率时,激光贯通第一无涂层部11被重叠的区域而渗透到电极组装体10的内部为止,从而损坏分离膜、活性物质层等。因此,为了防止激光的贯通,优选将第一无涂层部11的重叠层数增加到一定的水平以上。为了增加第一无涂层部11的重叠层数,需要增加分段片的高度。但是,当增加分段片的高度时,在第一电极集电体的制造过程中,在第一无涂层部11可发生波纹。因此,优选将分段片的高度调节为适当的水平。

[0257]

如上所述,以电极组装体的半径为基准,将无涂层部的分段片的重叠层数为10以上的半径方向上的长度比率设计为25%以上,对重叠10张以上的无涂层部的分段片的区域和集电体30进行激光焊接时,即便增加激光的功率,无涂层部的重叠部位充分地将激光遮蔽,由此能够防止分离膜、活性物质层等被激光损坏的现象。

[0258]

参照图6及图7,上述集电体(第一集电体)40结合到电极组装体10的上部。另外,上

述集电体40结合到端子50。即,上述集电体40将电极组装体10的第一无涂层部11和端子50电连接。上述第一集电体40由具备导电性的金属材质。

[0259]

参照图6及图7、图8及图9,上述集电体40结合到第一无涂层部11的端部向与集电体40平行的方向折弯而形成的结合面折弯面102上。上述第一无涂层部11的折弯方向例如为朝向电极组装体10的卷取中心c即芯部的方向。在上述第一无涂层部11具备这样的折弯的形态的情况下,第一无涂层部11所占据的空间缩小,由此能够提高能源密度。另外,在上述第一无涂层部11具备这样的折弯的形态的情况下,通过第一无涂层部11与集电体40之间的结合面积的增加,能够提高结合力并减少电阻。

[0260]

参照图6及图7、图12至图15,上述集电体40包括边缘部41、无涂层部结合部(第一无涂层部结合部)42及端子结合部43。上述边缘部41配置在电极组装体10的上部,具备在其内部形成有空的空间s的大致框(rim)形态。在本发明的附图中仅图示为上述边缘部41具备大致圆形的框形态的情况,但本发明不限于此。上述边缘部41也可以与图示的形态不同地,大致具备四边的框形态、六边的框形态、八边的框形态或除此之外的其他框形态。

[0261]

上述无涂层部结合部(第一无涂层部结合部)42从边缘部41向内侧延伸而与第一无涂层部12结合。如上所述,上述集电体40与一无涂层部11的结合优选以如下方式进行:与随着分段片的重叠层数大致表示最大值而大致保持一定的区间即焊接目标区域至少重叠大致50%以上。即,上述集电体40的无涂层部结合部42以与焊接目标区域至少重叠大致50%以上的方式与第一无涂层部11结合。

[0262]

上述端子结合部43与无涂层部结合部42分开而位于边缘部41的内侧。上述端子结合部43通过焊接而与后述的端子50结合。为了确保用于与形成于端子50的底面的平坦部的结合的焊接面积,上述端子结合部43具备与形成于端子50的底面的平坦部的直径实质上相同或更大的直径。上述端子结合部43例如位于通过边缘部41而包围的内侧空间的大致中心部。上述端子结合部43配置在与形成于电极组装体10的卷取中心部c的孔对应的位置。上述端子结合部43覆盖形成于电极组装体10的卷取中心部c的孔而构成,以形成于电极组装体10的卷取中心部c的孔不露出到端子结合部43的外侧。这样,形成于上述电极组装体10的卷取中心部c的孔被遮挡的情况下,因通过孔内的电解液的流速,位于孔内侧的分离膜被损坏,由此防止电极被露出的现象。为此,上述端子结合部43具备比形成于电极组装体10的卷取中心部c的孔更大的直径或宽度。

[0263]

上述无涂层部结合部42及端子结合部43不直接地连接而彼此分开来配置,并通过边缘部41而电连接。这样,本发明的一个实施例的集电体40具备无涂层部结合部42和端子结合部43彼此不直接连接,而是通过边缘部41而连接的结构,从而在圆筒形电池1发生冲击及/或振动的情况下,能够将施加到无涂层部结合部42与第一无涂层部12之间的结合部位和端子结合部43与端子50之间的结合部位的冲击分散。因此,本发明的集电体40能够将通过外部冲击而导致焊接部位的破损最小化或防止。本发明的集电体40具备通过端子50而向圆筒形电池1的内侧传递外部冲击时在边缘部41和端子结合部43的连接部位集中应力的结构。但是,这样的连接部位并非形成有用于进行部件之间的结合的焊接部的部位。因此,在本发明中能够有效地防止因外部冲击而导致焊接部破损而引起的产品不良。

[0264]

上述集电体40还包括从边缘部41向内侧延伸而与端子结合部43连接的连接部44。上述连接部44具备从边缘部41的内侧面沿着朝向端子结合部43的方向而其宽度变窄的锥

形部44a。即,上述锥形部44a具备在端子结合部43和边缘部41的连接部位沿着朝向边缘部41的方向而其宽度变宽的形态。上述锥形部44a的宽度变化包括连续地形成的情况及阶段性地形成的情况。在具备上述锥形部44a的情况下,在连接部44和边缘部41的连接部位可提高部件的刚性。在具备上述锥形部44a的情况下,在圆筒形电池1的制造工序中,例如由传送装置及/或操作者把持锥形部44a,从而可容易且安全地传送集电体40及/或集电体40和电极组装体10的结合体。即,在具备上述锥形部44a的情况下,保持如无涂层部结合部42或端子结合部43这样与其他部件进行焊接的部件,从而能够防止可能会发生的产品的不良。

[0265]

另一方面,具备多个上述第一无涂层部结合部42。在具备多个上述第一无涂层部结合部42的情况下,多个无涂层部结合部42以端子结合部43的中心部为基准,例如配置为放射状、十字形或将它们组合的形态。在本发明的附图中,仅图示了上述第一无涂层部结合部42的数量为3个的情况及4个的情况,但本发明不限于此。上述第一无涂层部结合部42的数量是考虑圆筒形电池1中所需的电阻水平、第一集电体40的开口率等而决定为各种各样。多个上述第一无涂层部结合部42沿着边缘部41的延伸方向而规则地配置。例如,多个上述第一无涂层部结合部42沿着边缘部41的延伸方向而实质上以相同的间隔配置。多个上述第一无涂层部结合部42各自的延伸长度实质上彼此相同。上述第一无涂层部结合部42通过焊接而与第一无涂层部11结合。

[0266]

上述端子结合部43以通过多个上述第一无涂层部结合部42而包围的方式配置。上述端子结合部43通过焊接而与端子50结合。上述连接部44位于彼此相邻的一对第一无涂层部结合部42之间。在该情况下,从上述连接部44沿着边缘部41的延伸方向而到上述一对第一无涂层部结合部42中的任一个的距离与从连接部44沿着边缘部41的延伸方向而到上述一对第一无涂层部结合部42中的另一个的距离实质上相同。多个上述第一无涂层部结合部42各自的截面积实质上相同。多个上述第一无涂层部结合部42各自的宽度及厚度实质上相同。

[0267]

具备多个上述连接部44。上述连接部44的数量是考虑圆筒形电池1中所需的电阻水平、第一集电体40的开口率等而决定的。多个连接部44分别配置在彼此相邻的一对第一无涂层部结合部42之间。多个上述连接部44沿着边缘部41的延伸方向而彼此规则地配置。例如,多个上述连接部44沿着边缘部41的延伸方向而实质上以相同的间隔配置。另一方面,多个上述连接部44各自沿着边缘部41的延伸方向而到彼此相邻的一对第一无涂层部结合部42中的一个第一无涂层部结合部42的距离与到另一个第一无涂层部结合部42的距离实质上相同。

[0268]

如上所述,在具备多个第一无涂层部结合部42及/或连接部44的情况下,当第一无涂层部结合部42之间的距离及/或连接部44之间的距离及/或第一无涂层部结合部42与连接部44之间的距离形成为大致一定时,能够顺利地形成从第一无涂层部结合部42朝向连接部44的电流或从连接部44朝向第一无涂层部结合部42的电流的流动。

[0269]

通过焊接而进行上述集电体40与第一无涂层部11之间的结合。在该情况下,例如应用激光焊接、超声波焊接、点焊等。

[0270]

参照图16至图20,上述连接部44具备以局部减少连接部44的截面积的方式形成的电流切断部n、g、t。形成有上述电流切断部的区域中的连接部44的截面积的减小例如通过连接部44的宽度及/或厚度的部分的减小而实现。在具备上述电流切断部的情况下,形成有

电流切断部的区域中的电阻增加,由此在产生过电流时在电流切断部中发生破坏,由此可迅速地切断电流。上述电流切断部沿着连接部的长度方向而形成有多个。在具备多个上述连接部44的情况下,电流切断部设于多个连接部44中的至少一个连接部。上述电流切断部例如包括凹痕、槽及贯通孔中的至少任一个。

[0271]

上述连接部44具备锥形部44a的情况下,上述电流切断部比端子结合部43侧更靠近锥形部44a侧而配置。在上述锥形部44a的最窄的部分产生相对多的热,由此靠近锥形部44a的电流切断部能够迅速地切断过电流。

[0272]

另一方面,为了防止在发生破坏时焊渣等异物流入电极组装体10的内部,优选将上述电流切断部形成在与上述的电极组装体10的焊接目标区域对应的区域。这是因为,在该区域中,第一无涂层部11的分段片的重叠层数保持最大,由此重叠的分段片起到掩膜(mask)的功能。上述电流切断部例如形成在从电极组装体10的芯部沿着半径方向而以电极组装体的半径为基准大致分开40%至90%的部位。优选为,上述电流切断部位于电极组装体10的芯部和最外缘部之间的大致中心部。

[0273]

参照图16及图17,上述电流切断部包括形成在连接部44的至少一面上的凹痕n。上述凹痕n具备随着从连接部44的表面靠近内侧而其宽度逐渐变窄的形态。上述凹痕n形成在连接部44的侧面及/或上表面及/或下表面上。如图17所图示,在具备多个上述连接部44的情况下,形成在多个连接部44中的至少一个连接部。

[0274]

参照图18及图19,上述电流切断部包括形成在连接部44的至少一面上的槽g。上述槽g形成在连接部44的侧面及/或上表面及/或下表面上。虽然未图示,在具备多个连接部44的情况下,上述槽g形成在多个连接部44中的至少一个连接部。

[0275]

参照图20,上述电流切断部包括形成在连接部44的至少一面上的贯通孔t。上述贯通孔t具备贯通连接部44的上表面与下表面之间的形态及/或贯通连接部44的侧面的形态。虽然未图示,在连接部44为多个的情况下,上述贯通孔t形成在多个连接部44中的至少一个连接部。

[0276]

虽然未图示,在上述连接部44为多个,在其中的2个以上的连接部44具备电流切断部的情况下,多个电流切断部既可以均具备大致相同的形态,也可以具备彼此不同的形态。例如,上述多个电流切断部包括凹痕n、槽g及贯通孔t中的至少2个以上。

[0277]

参照图21,在上述电流切断部结合有带46。上述带46在形成有电流切断部的区域中将连接部44的周围包围而构成。上述带46由各种材质制得,例如由根据热而不容易变形的聚酰亚胺(polyimide,pi)制得。但是,本发明的带46的材质不限于此。

[0278]

在应用上述带46的情况下,在电流切断部产生热的情况下,不容易散热。因此,在上述电流切断部中温度迅速上升,由此迅速发生电流切断部的破坏而切断过电流。另外,在应用上述带46的情况下,能够防止在电流切断部发生破坏时,所产生的金属熔化物这样的异物溅到其他部件而产生影响的现象。

[0279]

形成有上述电流切断部的区域中的连接部44的截面积与未形成有上述电流切断部的区域中的连接部44的截面积之比为大致0.6至0.9的范围。例如,以保持连接部44的厚度的同时缩小宽度的形态具备上述电流切断部的情况下,电流切断部的形成部位上的连接部44的宽度与未形成有电流切断部的区域中的连接部44的宽度之比为大致0.6至0.9的范围。这在以保持连接部44的宽度的同时减少厚度的形态具备电流切断部的情况下也是一样

的。在由上述电流切断部导致截面积过度减小的情况下,导致圆筒形电池1的电阻过大,而截面积的减小量不多的情况下,难以达到切断过电流的目的。

[0280]

在另一个侧面中,上述连接部44的数量为1个或2个。这是为了迅速切断过电流。在上述连接部44的数量过多的情况下,电流的流动分散而难以正常发挥熔断功能。考虑到确保上述集电体40的刚性的观点,上述连接部44的数量为2个。在又一个侧面中,上述连接部44的截面积与上述无涂层部结合部42的截面积之比为大致0.2至1.0的范围。例如,在上述连接部44和无涂层部结合部42的厚度实质上相同的情况下,上述连接部44的宽度与上述无涂层部结合部42的宽度之比为大致0.2至1.0的范围。上述连接部44的截面积过大的情况下,难以达到切断过电流的目的,在连接部44的截面积过于小的情况下,导致圆筒形电池1所具有的全部电阻值过大。

[0281]

在本发明的又一个侧面中,将上述集电体40不与上述电极组装体10的上表面接触的面积与以上述电极组装体10的外径为直径的圆的面积的比率定义为集电体40的开口率。通过下面的关系式来计算上述开口率。

[0282]

开口率%

[0283]

=1-(集电体与电极组装体上表面接触的面积)/(以电极组装体外径为直径的圆的面积)

[0284]

=(集电体不与电极组装体上表面接触的面积)/(以电极组装体外径为直径的圆的面积)

[0285]

集电体40的开口率例如为大致20%以上且小于100%,优选为大致60%以上且小于100%。以图12所示的集电体40放置在电极组装体10上而进行结合的情况为例,上述集电体40与上述电极组装体10接触的区域为边缘部41及无涂层部结合部42及连接部44。即,上述集电体40与上述电极组装体10接触的面积与具备与上述电极组装体10的外径相同的长度的直径的圆的面积的比率为大致80%以下,优选为大致70%以下。上述集电体40的开口率为上述范围时,顺利进行电解液的浸渍。即,位于上述集电体40的中心部的端子结合部43的周边存在缝隙,通过该缝隙,电解液以放射状散开,移动到开口空间,然后渗透到电极组装体10侧。

[0286]

参照图22,上述集电体(第一集电体)40在图5至图10所图示的实施例的基础上,还包括将彼此相邻的第一无涂层部结合部42之间、彼此相邻的第一无涂层部结合部42与连接部44之间及彼此相邻的连接部44之间中的至少任一个连接的桥接部45。上述桥接部45比边缘部41更靠近内侧而配置。上述集电体40具备形成于边缘部41与桥接部45之间的浸渍孔40a。上述浸渍孔40a例如具备沿着边缘部41的延伸方向而延伸的大致缝隙形态。上述浸渍孔40a提高形成于边缘部41的内侧的空的空间s的比率而使注入到外壳20内的电解液容易循环,从而提高浸渍性。

[0287]

参照图5至图7,上述端子50由具备导电性的金属材质构成。作为上述端子50的材质,例如可使用铝al。在上述端子50的材质为铝的情况下,容易进行如后述的这样的铆钉加工时的加工,并且应用电阻比较低的10系铝。通过外壳20的上表面即位于外壳20的开口部的相反侧的面(与x-y平面平行的面)。上述端子50例如与电极组装体10的第一无涂层部11电连接。在该情况下,上述端子50具备第一极性。因此,上述端子50在本发明的圆筒形电池1中用作第一电极端子。这样,在上述端子50具备第一极性的情况下,端子50与具备第二极性

的外壳20电气性地绝缘。上述端子50与外壳20之间的电气性绝缘通过各种方式而实现。例如,将绝缘垫g2介于上述端子50与外壳20之间,由此能够实现绝缘。与此不同地,在上述端子50的一部分形成绝缘性涂层,从而实现绝缘。或者,也可以应用在结构上将端子50牢牢地固定的方式,以上述端子50与外壳20无法接触。或者,也可以将上述说明的方式中的多个方式一起应用。

[0288]

上述端子50包括端子露出部51及端子插入部52。上述端子插入部52包括电连接部42a及框部42b。上述端子露出部51露出到外壳20的外侧。上述端子露出部51位于外壳20的关闭部的大致中心部。上述端子露出部51的最大宽度大于为了插入端子50而形成于外壳20的孔的最大宽度。上述端子插入部52贯通外壳20的关闭部的大致中心部,上述端子插入部52的电连接部52a与第一无涂层部11电连接。本发明的圆筒形电池1具备绝缘体60的情况下,端子插入部52具备由绝缘体60包围的形态,以不露出其侧面。上述端子插入部52的框部52b形成于上述电连接部52a的周围,并铆钉(rivet)结合到外壳20的关闭部的内部面上。即,上述端子插入部52的框部52b具备朝向外壳20的关闭部的内部面而扭曲的形态。因此,在为了固定上述端子50而执行铆接工序之后的端子插入部52的最大宽度大于以供端子插入部52通过的方式形成于外壳20的孔的最大宽度,。

[0289]

参照图5至图7、图10至图12,上述端子插入部52的电连接部52a结合到集电体(第一集电体)40的端子结合部43。上述端子插入部52的电连接部52a例如具备大致圆柱形态。当然,上述端子插入部52的电连接部52a的形状不限于此。上述端子插入部52的电连接部52a可具备例如截面具备椭圆的形状的圆柱形态或方柱形态或六角柱形态或八角柱形态等各种形态。上述端子插入部52的电连接部52a的底面的至少局部大致形成为平坦的形态。

[0290]

参照图7、图9及图10,上述端子插入部52的中心区域的底面与集电体(第一集电体)40之间的结合例如通过激光焊接、点焊或超声波焊接而进行。

[0291]

通过形成于电极组装体10的卷取中心c的孔照射激光或插入用于进行超声波焊接或点焊的工具来在朝向形成于集电体40的一面(朝向形成于电极组装体10的卷取中心部c的孔的面)上形成焊道,由此进行上述焊接。在形成于上述卷取中心c的孔内可插入用于进行焊接作业的引线管(未图示)。在插入上述引线管的状态下进行焊接作业的情况下,能够减少构成形成于卷取中心c的孔的内壁面的分离膜损坏的可能性。

[0292]

通过形成在述集电体40的端子结合部43的一面上的焊道w而绘制出的焊接图案具备包围端子插入部52的电连接部52a的底面的中心部p的形态。上述焊接图案例如为大致圆形,与此不同地,也可以是大致椭圆形或大致四边形、六边形、八边形等这样的多边形的形态。通过上述焊道w而形成的焊接图案连续(参照图10)或非连续(参照图11)地形成。通过上述焊道w而形成的焊接图案的形状的例示即圆形、椭圆形、多边等并非表示几何学上完整的圆形、椭圆形、多边形等。

[0293]

另一方面,形成于上述端子插入部52的电连接部52a的底面的平坦部的直径是考虑与集电体40之间的焊接强度而决定的。上述平坦部与集电体(第一集电体)40之间的焊接部的拉力为至少大致2kgf以上或3kgf以上或4kgf以上或5kgf以上或6kgf以上或7kgf以上或8kgf以上或9kgf以上或10kgf以上。焊接部的拉力优选为选择最佳的焊接方法时在允许的范围内增加到最大。

[0294]

为了满足焊接部拉力条件,形成于上述平坦部的焊接图案的直径(或最大宽度)为

最小大致2mm。焊接图案的直径通过将出现在焊接部位的表面的焊道w的面积s变换成圆的面积(πr2)时的该圆的换算直径(2*s/π

0.5

)来进行定义。

[0295]

形成在上述端子插入部52的电连接部52a的底面的平坦部相当于可焊接区域。可焊接区域的直径为大致3mm至14mm。可焊接区域的直径大致小于3mm时,难以确保直径(换算直径)为2mm以上的焊接图案。特别地,利用激光焊接而形成焊接图案的情况下,因为激光光束的间隙,难以确保直径为2mm以上的焊接图案。当可焊接区域的直径大致超过14mm时,端子50的端子露出部51的直径也只能达到其以上,由此难以充分地确保用作具备与端子50相反的极性的外壳20的外部面20a的面积。

[0296]

考虑到上述的焊接图案的直径条件和可焊接区域的直径条件时,为了确保至少大致5kgf以上的焊接部拉力,焊接图案的面积与所需的可焊接区域的面积的比率优选为大致2.04%(π12/π72)至44.4%(π12/π1.52)。

[0297]

作为一例,形成于端子插入部52的电连接部52a的底面的平坦部和集电体40通过激光而被焊接,焊道w绘制出以大致圆弧图案的形态连续或非连续的线而进行焊接的情况下,圆弧焊接图案的直径为大致2mm以上,优选为大致4mm以上。圆弧焊接图案的直径满足该条件的情况下,将焊接部拉力增加到大致5kgf以上,由此可确保充分的焊接强度。

[0298]

作为另一例,形成在端子插入部52的电连接部52a的底面的平坦部和集电体40通过超声波而焊接且以圆形图案进行焊接的情况下,圆形焊接图案的直径优选为大致2mm以上。上述圆形焊接图案的直径满足该条件的情况下,将焊接部拉力增加到大致2kgf以上而确保充分的焊接强度。

[0299]

形成在相当于可焊接区域的端子50的底面的平坦部的直径可在大致3mm至14mm的范围中进行调节。如果上述平坦部的半径大致小于3mm,则难以利用激光焊接工具、超声波焊接工具等而形成具备大致2mm以上的直径的焊接图案。

[0300]

另一方面,本发明的一个实施例的圆筒形电池1具备将如上所述的端子插入部52的电连接部52a的底面焊接到集电体40而进行结合的结构,由此能够将集电体4与端子50之间的结合面积最大化。即,上述电连接部52a的底面的至少一部分形成为平坦的形态,由此能够将端子50与集电体40之间的结合面积最大化。因此,本发明的一个实施例的圆筒形电池1在通过急速充电而流动较多的量的电流的情况下,能够在集电体40和端子50的结合部位保障顺利的电流流动,由此能够缩短充电时间并减少发热量等。

[0301]

上述绝缘垫g2包括垫片露出部ga及垫片插入部gb。上述垫片露出部ga介于端子50的端子露出部51和外壳20之间。上述垫片露出部ga比端子露出部51延伸得更长,由此从上部观察圆筒形电池1时,能够露出到端子露出部51的外侧。上述垫片插入部gb介于端子50的端子插入部52与外壳20之间。上述垫片插入部gb在进行端子插入部52的框部52b的铆接(reveting)时一起变形而紧贴到外壳20的关闭部的内侧面。上述绝缘垫g2例如由具备绝缘性及弹性的树脂材质构成。

[0302]

参照图6及图7、图12,上述绝缘体60设于集电体(第一集电体)40与外壳20的内侧面之间。上述绝缘体60防止集电体40与外壳20之间的接触。上述绝缘体60也可介于电极组装体10的外周面的上端与外壳20的内侧面之间。即,上述绝缘体60也可介于第一无涂层部11和外壳20的侧壁部的内侧面之间。这是为了防止朝向上述外壳20的关闭部而延伸的第一无涂层部11与外壳20的内周面之间的接触。

[0303]

在本发明的圆筒形电池1具备绝缘体60的情况下,端子50通过绝缘体60而结合到集电体40。这样,为了供端子50通过,上述绝缘体60具备形成于大致其中心部的孔。形成于上述绝缘体60的孔形成在与集电体40的端子结合部43对应的位置。形成在上述绝缘体60的孔形成在与形成在电极组装体10的卷取中心部c的孔对应的位置。形成于上述绝缘体60的孔形成在与设于端子50的端子插入部52的电连接部52a对应的位置。由此,上述端子插入部52的电连接部52a通过形成于绝缘体60的孔而结合到集电体40的端子结合部43。

[0304]

另一方面,上述端子50与第一集电体40之间的焊接结合部位位于形成在电极组装体10的卷取中心部c的孔的内侧时,可能导致电极组装体10的损坏。为了防止该情况,与上述端子结合部43结合的端子50的下端部位于与绝缘体60的下表面实质上相同的高度或更高的位置。在该情况下,上述端子50与第一集电体40之间的焊接结合部位位于形成于电极组装体10的卷取中心部c的孔的外侧。

[0305]

考虑到这一点,上述绝缘体60的厚度与从外壳20的关闭部的内部面到设于端子50的下端的平坦部的距离实质上相同或更厚。另一方面,上述绝缘体60沿着高度方向(与z轴平行的方向)而填充外壳20的关闭部的内部面与集电体40之间的空间,并具备与外壳20的关闭部的内部面与集电体40之间的距离对应的厚度,以避免电极组装体10上下移动的空间的产生。在另一个侧面中,上述绝缘体60的上部面与外壳20的关闭部的内部面接触,绝缘体60的下部面与集电体40的上部面接触。

[0306]

参照图23及图25,上述集电体(第二集电体)70结合到电极组装体10的下部。上述集电体70由具备导电性的金属材质构成,与第二无涂层部12结合。另外,上述集电体70与外壳20电连接。上述集电体70将第二无涂层部12与外壳20电连接。上述集电体70的其边缘周围区域的至少一部分介于外壳20的卷边部21的下侧(安装面)与密封垫g1之间而被固定。在该情况下,上述集电体70焊接到通过外壳20的卷边部21而形成的安装面上。上述密封垫g1配置在压接部22内,介于外壳20与盖板30之间。

[0307]

上述集电体70具备形成于与形成在电极组装体10的卷取中心部c的孔对应的区域的第二集电体孔70a。彼此连通的上述电极组装体10的卷取中心孔和第二集电体孔70a被用作为了进行端子50和第一集电体40的端子结合部43之间的焊接而插入焊接棒或照射激光光束的通道。上述第二集电体孔70a形成为与形成在电极组装体10的卷取中心部c的孔相同或具备更大的直径,以不遮挡形成在电极组装体10的卷取中心部c的孔。如果,上述第二集电体孔70a的直径与形成在卷取中心c的孔的直径相比过于小,则形成在卷取中心c的孔被遮挡,导致注入性下降,另外难以充分地确保用于插入进行焊接的装置或照射激光的空间。

[0308]

与上述实施形态不同地,根据本发明的另一个实施形态,上述第二集电体孔70a的直径小于形成在设于上述电极组装体10的芯部的卷取中心c的孔的直径。例如,在将形成在上述卷取中心c的孔的直径设为r3时,上述第二集电体孔70a的直径为0.5*r3以上且小于r3,优选为,0.7*r3以上且小于r3。

[0309]

在一般情况下,在开口时,从卷取中心部分排出气体,并通过较强的压力,位于卷取中心侧的分离膜或无涂层部从电极组装体10的下表面露出。此时,第二集电体孔70a的直径小于设于上述电极组装体10的芯部的孔的直径时,能够防止位于卷取中心侧的分离膜或无涂层部从电极组装体10的下表面脱离。但是,在第二集电体孔70a的直径过于小的情况下,导致电解液注入性下降,需要确保用于进行第二集电体70和端子50之间的焊接的空间,

因此上述第二集电体孔70a的直径优选为0.5*r3以上,优选为0.7*r3以上。

[0310]

上述第二集电体70包括与第二无涂层部12结合的第二无涂层部结合部72及与外壳20结合的外壳结合部73。上述第二集电体70还包括支承部71。上述第二无涂层部12和第二无涂层部结合部72通过焊接而彼此结合。上述外壳20和外壳结合部73通过焊接而彼此结合。上述外壳结合部73电气性地结合到卷边部21的下表面。

[0311]

上述支承部71配置在电极组装体10的下部。在具备上述支承部71的情况下,第二无涂层部结合部72从支承部71沿着大致电极组装体10的半径方向而延伸而与第二无涂层部12结合。另外,上述外壳结合部73从支承部71沿着大致电极组装体10的半径方向而延伸而结合到外壳20的内侧面上。上述第二无涂层部结合部72和外壳结合部73彼此并未直接连接,而是通过支承部71而间接地连接。在该情况下,在向上述圆筒形电池1施加外部冲击时,将在第二集电体70和电极组装体10的结合部位及第二集电体70和外壳20的结合部位发生损坏的可能性最小化。但是,本发明的第二集电体70不限于这样的第二无涂层部结合部72和外壳结合部73间接地连接的结构。例如,上述第二集电体70也可以具备不包括将第二无涂层部结合部72和外壳结合部73间接地连接的支承部71的结构及/或第二无涂层部结合部72和外壳结合部73彼此直接连接的结构。

[0312]

另一方面,上述第二无涂层部结合部72及支承部71与第二无涂层部12结合。在外壳20形成卷边部21的情况下,上述支承部71及第二无涂层部结合部72比卷边部21更靠上部而配置。

[0313]

具备多个上述第二无涂层部结合部72。在具备多个上述第二无涂层部结合部72的情况下,多个第二无涂层部结合部72具备从第二集电体70的支承部71大致以放射状朝向外壳20的侧壁而延伸的形态。上述多个第二无涂层部结合部72分别沿着支承部71的周围而彼此分开配置。

[0314]

具备多个上述外壳结合部73。在该情况下,多个外壳结合部73具备从第二集电体70的中心部大致以放射状朝向外壳20的侧壁而延伸的形态。由此,在多个部位构成上述第二集电体70与外壳20之间的电连接。这样,在多个部位实现用于进行电连接的结合,从而将结合面积最大化而将电阻最小化。上述多个外壳结合部73分别沿着支承部71的周围而彼此分开来配置。彼此相邻的第二无涂层部结合部72之间配置有至少一个外壳结合部73。上述多个外壳结合部73在外壳20的内侧面中例如结合到卷边部21。上述外壳结合部73特别地结合到卷边部21的下表面。

[0315]

上述外壳结合部73包括结合到外壳20的内侧面上的接触部73a及将支承部71和接触部73a连接的延伸部73b。

[0316]

上述接触部73a结合到外壳20的内侧面上。在上述外壳20形成卷边部21的情况下,上述接触部73a结合到如上所述的卷边部21上。更具体地,上述接触部73a电气性地结合到设于形成在外壳20的卷边部21的下表面的平坦部,并介于卷边部21的下表面与密封垫g1之间。在该情况下,为了进行稳定的接触及结合,接触部73a具备在卷边部21沿着外壳20的圆周方向以规定的长度延伸的形态。

[0317]

参照图23及图25、图8及图9,上述集电体70结合到第二无涂层部12的端部向与集电体70平行的方向折弯而形成的结合面上。上述第二无涂层部12的折弯方向为电极组装体10的半径方向,例如为朝向电极组装体10的卷取中心部c的方向。上述第二无涂层部12具备

这样折弯的形态的情况下,第二无涂层部12所占据的空间缩小而能够提高能源密度。另外,能够提高上述第二无涂层部12和集电体70之间的结合力,并减小接触电阻。与上述的第一集电体40的第一无涂层部结合部42的情况同样地,在上述第二集电体70的第二无涂层部结合部72的情况下,与第二无涂层部12结合,以与第二无涂层部12的分段片折弯而形成的重叠层数大致保持一定的区间即焊接目标区域至少重叠大致50%以上。

[0318]

另一方面,参照图7、图23及图25,从上述第一集电体40的中心部到边缘部41的最外侧部的距离(第一集电体40的外径)与从第二集电体70的中心部到第二无涂层部结合部72的最外侧部的距离(第二集电体70的外径)相比更长。在上述第一集电体40的情况下,可具备接近外壳20的内径的直径。上述第一集电体40相对外壳20的内径,大致具备33%至98.5%范围的外径。上述第一集电体40的外径的最小值是用于防止电阻的过度的增加的数值。上述第一集电体40的外径的最大值是考虑如下的公差而得到的:例如在制造集电体40时可能发生的第一集电体40的外径的公差、在将电极组装体10和第一集电体40结合时可发生的组装公差、在制造外壳20时可能发生的外壳20的内径的公差、在将电极组装体10和第一集电体40的结合体插入到外壳20内可能发生的位置上的公差等。在本发明中,应用绝缘体60,在绝缘体60具备覆盖电极组装体10的外周面的上端部的结构的情况下,还需要考虑用于插入绝缘体60的空间,因此相对外壳20的内径,第一集电体40的外径的比率会小于上述最大值。但是,上述第一集电体40的外径考虑这样的公差而将其尺寸限制在比外壳20的内径部稍小的水平,在第二集电体70的情况下,为了避免在进行精压(sizing)工序时产生的间隙,进一步限制其直径。为了避开这样的间隙,从上述第二集电体70的中心部到第二无涂层部结合部72的最外侧部的距离小于或等于与在形成有外壳20的卷边部21的区域中的内径的一半。

[0319]

另一方面,将上述第一集电体40的第一无涂层部结合部42和第一无涂层部11结合的焊接部沿着电极组装体10的半径方向而延伸的长度l1比将第二集电体70的第二无涂层部结合部72和第二无涂层部12结合的焊接部沿着电极组装体10的半径方向而延伸的长度l2更长。例如上述第一集电体40为铝材质的阳极集电体且第二集电体70为铜材质的阴极集电体的情况下,当这样长度l1比长度l2更长时,相对地加大具备更低的导电性的阳极集电体的焊接部面积,由此阳极集电体和阴极集电体各自中的电流的流动实现均衡。在此,将集电体40、70和无涂层部11、12结合的焊接部的延伸长度是指,通过焊接而形成的焊道的延伸长度。

[0320]

以上述电极组装体10的芯部为基准,到将上述第一集电体40的第一无涂层部结合部42和上述第一无涂层部11结合的焊接部的开始部位的距离与到将上述第二无涂层部结合部72和上述第二无涂层部12结合的焊接部的开始部位的距离相比实质上相同。在此,实质上相同是指,两个距离彼此相同或例如具备大致5%以下的偏差。

[0321]

在本发明的又一个侧面中,将上述集电体(第二集电体)70不与上述电极组装体10的下表面接触的面积与以上述电极组装体10的外径为直径的圆的面积的比率定义为集电体70的开口率。通过下面的关系式来计算上述开口率。

[0322]

开口率%

[0323]

=1-(集电体与电极组装体上表面接触的面积)/(以电极组装体外径为直径的圆的面积)

[0324]

=(集电体不与电极组装体上表面接触的面积)/(以电极组装体外径为直径的圆的面积)

[0325]

集电体70的开口率例如为大致30%以上且小于100%,优选为大致60%以上且小于100%。如图25所图示,以将集电体40放置到电极组装体10上而结合的情况为例,上述集电体40与上述电极组装体10接触的区域为支承部71及无涂层部结合部(第二无涂层部结合部)72。即,上述集电体70与上述电极组装体10接触的面积与具备与上述电极组装体10的外径相同的长度的直径的圆的面积的比率为大致70%以下,优选为大致40%以下。在上述集电体70的开口率为上述范围时,在注入电解液时通过未被集电体70堵住的区域,电解液顺利地渗透到电极组装体10的内部。即,在集电体70的开口率为上述范围时,电解液通过设于形成在电极组装体10的卷取中心c的孔而浸入到电极组装体10,特别地在分段片11a的重叠面之间、分开间距之间存在微细的间隙,因此通过由该缝隙引起的毛细管现象,电解液顺利地渗透到电极组装体10。

[0326]

参照图26至图29,对上述电极组装体10的结构进行更具体的说明。下面的说明中以上述说明的第一电极及第二电极中的第一电极为例进行说明,但这样的第一电极的结构也同样应用于第二电极。

[0327]

参照图26至图29,上述第一电极110包括由导电性材质的铝箔构成的片状的第一电极集电体111和形成于第一电极集电体111的至少一面的第一活性物质层112和在第一电极集电体111的长边端部未涂布活性物质而形成的第一无涂层部11。

[0328]

优选为,上述第一无涂层部11包括进行刻凹痕加工的多个分段片11a。多个分段片11a构成多个组,属于各个组的分段片11a的高度(z方向上的长度)及/或宽度(x方向上的长度)及/或分开间距实质上相同。属于各个组的分段片11a的数量可比图示的数量增加或减少。上述分段片11a具备将至少一个直线及/或至少一个曲线组合的几何学图形的形状。优选为,分段片11a为梯形,可变形为四边形、平行四边形、半圆形或半椭圆形等。

[0329]

优选为,上述分段片11a的高度沿着与电极组装体10的卷取方向平行的一个方向而例如从芯侧朝向外周侧阶段性地增加。另外,与电极组装体10的芯侧相邻的芯侧无涂层部11-1部可不包括分段片11a,芯侧无涂层部11-1的高度比其他区域的无涂层部低。另外,与电极组装体10的外周侧相邻的外周侧无涂层部11-2不包括分段片11a,外周侧无涂层部11-2的高度低于其他无涂层部区域。

[0330]

选择性地,上述第一电极110包括覆盖活性物质层112与第一无涂层部11之间的边界的绝缘涂层e。上述绝缘涂层e包括具备绝缘性的高分子树脂,还选择性地包括无机物填充物。上述绝缘涂层e防止活性物质层112的端部通过分离膜而与相对的相反极性的活性物质层接触,且结构上支承分段片11a的折弯。为此,上述第一电极110被卷取而形成电极组装体10时,绝缘涂层e的至少一部分优选从分离膜露出到外部。

[0331]

参照图26及图27,上述电极组装体10通过在图2中说明的卷取工艺来制得。为了便于说明,对向分离膜外延伸的无涂层部11、12的突出结构进行详细图示,省略了对第一电极、第二电极及分离膜的卷取结构的图示。向上部突出的第一无涂层部11从第一电极延伸,向下部突出的第二无涂层部12从第二电极延伸。

[0332]

对于上述无涂层部11、12的高度发生变化的图案进行了概略性的图示。即,无涂层部11、12的高度根据切割截面的位置而不规则地发生变化。作为一例,当切割梯形的分段片

11a的侧方部分时,截面上的无涂层部高度低于分段片11a的高度。因此,表示电极组装体10的截面的图中图示的无涂层部11、12的高度对应包括在各个绕圈的无涂层部的高度的平均高度。

[0333]

参照图26至图29,无涂层部11、12沿着电极组装体10的半径方向而例如从外周侧向芯侧折弯。在图27中用虚线框来示出了在无涂层部11、12中发生折弯的部位。当无涂层部11、12被折弯时,在半径方向上相邻的分段片重叠成多层而在电极组装体10的上部和下部形成折弯面102。此时,芯侧无涂层部(图26的11-1)因高度低而不被折弯,在最内侧折弯的分段片11a的高度h与将通过没有分段片结构的芯侧无涂层部11-1而形成的卷取区域的半径方向上的长度r和卷取孔直径的10%相加的长度大致相同或更短。因此,形成于电极组装体10的芯部c的孔不被关闭。上述孔不被关闭,在电解液注入工序中不存在困难,能够提高电解液注入效率。另外,通过上述孔而插入焊接工具来容易执行端子50和第一集电体40的焊接(参照图7)。

[0334]

另一方面,在将第一集电体40及/或第二集电体70的外径设为t,将上述电极组装体10的外径设为jr,将上述第一无涂层部11的分段片及/或第二无涂层部12的最外缘分段片的高度设为f时,满足下面的关系式。在此,上述第一集电体40的外径是指,从第一集电体40的中心部到第一无涂层部结合部42的端部的距离的2倍,第二集电体70的外径是指,从第二集电体70的中心部到第二无涂层部结合部72的端部的距离的2倍。

[0335]

jr

–

2*f≤t《jr

[0336]

优选为,上述第一集电体40及/或第二集电体70的外径t大于或等于从上述电极组装体10的外径jr减去两次第一无涂层部11的分段片11a及/或第二无涂层部12的分段片的高度f的长度。在满足这样的关系式的情况下,第一无涂层部结合部42及/或第二无涂层部结合部72覆盖最外廓分段片11a的端部。即,第一集电体40及/或第二集电体70具备在第一电极的最后绕圈覆盖折弯的分段片的端部的外径。在该情况下,形成结合有第一无涂层部结合部42及/或第二无涂层部结合部72的折弯面102的全部分段片11a被集电体40均匀地按压的状态下可进行焊接,在进行焊接之后能够良好地保持分段片11a的紧密的层叠状态。如图8所示,紧密的层叠状态是指,实质上不存在分段片之间的间隙的状态。紧密的层叠状态有利于将圆筒形电池1的电阻降低到适于急速充电的水平(例如4mω)以下。

[0337]

在另一个侧面中,上述第一集电体40及/或第二集电体70的外径t小于上述电极组装体10的外径jr。如果上述第一集电体40及/或第二集电体70的外径t大于电极组装体10的外径jr,则增加外壳20内部的死角(dead space),对圆筒形电池1的能源密度产生不良的影响。因此,上述第一集电体40及/或第二集电体70的外径t优选小于上述电极组装体10的外径jr。

[0338]

另一方面,参照图30,多个圆筒形电池1利用总线150而在圆筒形电池1的上部串联及并联地连接。圆筒形电池1的数量根据电池组的容量而增减。

[0339]

在各个圆筒形电池1中,端子50具备阳极性,外壳20的关闭部的外部面20a具备阴极性。当然,也可以是与此相反的情况。上述圆筒形电池1的端子50和位于外壳20的开口部的相反侧的关闭部的外部面20a均朝向上部而配置。

[0340]

优选为,多个圆筒形电池1配置为多个列和行。列为以地面为基准的上下方向,行为以地面为基准的左右方向。另外,为了将空间效率性最大化,将圆筒形电池1配置为最紧

密包装结构(closest packing structure)。最紧密包装结构在将向外壳20的外部露出的端子50的端子露出部51的中心彼此连接时构成正三角形时形成。优选为,总线150配置在多个圆筒形电池1的上部,更优选为相邻的列之间。作为对策,总线150配置在相邻的行之间。

[0341]

优选为,总线150将配置在相同的列的圆筒形电池1彼此并联地连接,配置在相邻的2个列的圆筒形电池1彼此串联连接。

[0342]

优选为,总线150为了进行串联及并联连接而包括主体部151、多个第一总线端子152及多个第二总线端子153。

[0343]

上述主体部151在相邻的圆筒形电池1的端子50之间延伸,优选为在圆筒形电池1的列之间延伸。作为对策,上述主体部151沿着圆筒形电池1的列而延伸,如之字形形状这样规则地折弯。

[0344]

多个第一总线端子152从主体部151的一侧朝向各个圆筒形电池1的端子50而突出延伸,与端子50电气性地结合。第一总线端子152与端子50之间的电气性结合通过激光焊接、超声波焊接等而构成。另外,多个第二总线端子153从主体部151的另一侧电气性地结合到各个圆筒形电池1的外部面20a。上述第二总线端子153与外部面20a之间的电气性结合通过激光焊接、超声波焊接等而进行。

[0345]

优选为,上述主体部151、多个第一总线端子152及多个第二总线端子153由一个导电性金属板构成。金属板例如为铝板或铜板,但本发明不限于此。在变形例中,可将上述主体部151、多个第一总线端子152及第二总线端子153制造成多个块单位之后通过焊接等而彼此结合。

[0346]

本发明的圆筒形电池1中,具备阳极性的端子50和具备阴极性的外壳20的关闭部的外部面20a位于相同的方向,因此利用总线150而容易实现圆筒形电池1的电连接。

[0347]

另外,圆筒形电池1的端子50和外壳20的关闭部的外部面20a的面积宽,因此能够充分地确保总线150的结合面积,由此能够充分地降低包括圆筒形电池1的电池组的电阻。

[0348]

优选为,圆筒形电池是例如形状系数之比(将电池的直径除以高度的值即定义为直径φ与高度h之比)为大致大于0.4的圆筒形电池。

[0349]

在此,形状系数是指,表示圆筒形电池的直径及高度的值。本发明的一个实施例的圆筒形电池例如为46110电池、4875电池、48110电池、4880电池、4680电池。在表示形状系数的数值中,前面的2个数字表示电池的直径,剩余的数字表示电池的高度。

[0350]

本发明的一个实施例的圆筒形电池为大致圆柱形态的电池,是其直径为大致46mm,其高度为大致110mm,形状系数之比为大致0.418的圆筒形电池。

[0351]

另一个实施例的圆筒形电池为大致圆柱形态的电池,是其直径为大致48mm,其高度为大致75mm,形状系数之比为大致0.640的圆筒形电池。

[0352]

又一个实施例的电池为大致圆柱形态的电池,是其直径为大致48mm,其高度为大致110mm,形状系数之比为大致0.436的圆筒形电池。

[0353]

又一个实施例的电池为大致圆柱形态的电池,是其直径为大致48mm,其高度为大致80mm,形状系数之比为大致0.600的圆筒形电池。

[0354]

又一个实施例的电池为大致圆柱形态的电池,是其直径为大致46mm,其高度为大致80mm,形状系数之比为大致0.575的电池。

[0355]

以往,利用了形状系数之比为大致0.4以下的电池。即,以往,例如利用了1865电

池、2170电池等。在1865电池的情况下,其直径为大致18mm,其高度为大致65mm,形状系数之比为大致0.277。在2170电池的情况下,其直径为大致21mm,其高度为大致70mm,形状系数之比为大致0.300。

[0356]

参照图31,本发明的一个实施例的电池组3包括上述这样的本发明的一个实施例的多个圆筒形电池1电连接的电池集合体及收纳该电池集合体的包装外壳2。在本发明的图中,为了便于图示,将用于电连接的总线、冷却单元、电力端子等部件省略了图示。关于用于制造上述电池组3的多个圆筒形电池1的电连接结构,在上述图30中进行了例示性的说明。

[0357]

参照图32,本发明的一个实施例的汽车5例如为电动汽车、混合动力汽车或插电式混合动力汽车,包括本发明的一个实施例的电池组3。上述汽车5包括4轮汽车及2轮汽车。上述汽车5从本发明的一个实施例的电池组3接收电力而进行动作。

[0358]

以上,虽然通过限定的实施例和附图而对本发明进行了说明,但本发明不限于此,在本发明的技术思想和下面记载的均等范围内,本领域技术人员可进行各种修改及变形。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1