一种体电阻率高损耗低氧化钛绝缘气雾化铁硅铝软磁粉芯的制备方法

1.本发明属于软磁材料制备技术领域,具体涉及一种体电阻率高损耗低氧化钛绝缘气雾化铁硅铝软磁粉芯的制备方法。

背景技术:

2.金属软磁粉芯目前广泛用于逆变器、pc电源等电力电子装备中,为了满足电力电子装备高频化和高效化的发展要求,需要有效提高金属软磁粉芯的体电阻率并降低损耗。对金属磁粉进行绝缘包覆可有效阻隔磁粉间的涡流通路,提高粉芯体电阻率,减小涡流损耗,是降低粉芯损耗的主要措施。目前金属磁粉的绝缘包覆方法主要包括有机包覆和无机包覆。有机包覆主要采用树脂包覆,如环氧树脂、酚醛树脂、丙烯酸树脂、有机硅树脂等,粘结性好,但树脂热稳定性差,在高温会快速分解,导致有机包覆的粉芯无法进行高温退火,造成压制成型引入的内应力无法充分释放,这不利于降低粉芯的磁滞损耗,从而造成磁芯损耗的增大。因此,越来越多的研究者选择无机包覆方法,采用耐高温、高电阻率的无机氧化物作为磁粉的绝缘层材料。研究表明,以氧化钛(tio2)为绝缘层材料的金属软磁粉芯具有较低的损耗,近年来吸引了研究人员的关注。氧化钛是一种具有优异的化学稳定性和高电阻率的氧化物,在核壳材料制备领域,常见的氧化钛包覆工艺为钛酸四丁酯水解包覆工艺。但是在金属软磁粉芯的绝缘包覆领域,基于钛酸四丁酯的水解缩合包覆工艺目前仍存在着包覆层不均匀、疏松等缺点,这可能与水解缩合速率控制不佳有关。因此,本发明通过添加一种ph调节液,优化液相钛酸四丁酯的水解包覆工艺,调控钛酸四丁酯的水解缩合速率,从而改善氧化钛的绝缘包覆效果,有效提高氧化钛绝缘气雾化铁硅铝软磁粉芯的体电阻率,降低损耗。

技术实现要素:

3.为了实现氧化钛的均匀致密包覆进而提高金属软磁粉芯的体电阻率,降低损耗,本发明提供一种体电阻率高损耗低氧化钛绝缘气雾化铁硅铝软磁粉芯的制备方法。

4.一种体电阻率高损耗低氧化钛绝缘气雾化铁硅铝软磁粉芯的制备操作步骤如下:(1)将0.25g聚乙烯吡咯烷酮溶解到80ml无水乙醇中,在50℃水浴下搅拌15min,得到第一混合液;(2)将50g气雾化铁硅铝合金磁粉加入第一混合液中,持续机械搅拌,滴加5ml钛酸四丁酯,搅拌15min,得到第二混合液;(3) 将50~200μl乙酸加入10ml水和40ml无水乙醇的混合溶液中,得到ph调节液;(4) 将ph调节液缓慢滴加入第二混合液中,保持机械搅拌,在温度50℃下反应6h,得到反应磁粉;(5)将反应磁粉用水、乙醇充分洗涤各三次,于温度60℃下干燥12h,得到干燥的绝缘包覆粉末;

(6)将绝缘包覆粉末过80目筛网,分别加入0.4g的树脂粘结剂和0.2g的脱模剂,混合均匀;在1860mpa下压制成型;于温度730℃氮气下退火,以5℃/min的升温速率升温至200℃,保温1h;继续以5℃/min的升温速率升温至730℃,保温1h;随炉冷却,得到体电阻率高损耗低的氧化钛绝缘气雾化铁硅铝软磁粉芯;所述氧化钛绝缘气雾化铁硅铝软磁粉芯的体电阻率为56.70~1224.88kω

·

cm,50khz/500gs条件下的损耗为31.52~38.51mw/cm3,100khz/500gs条件下的损耗为74.13~90.79mw/cm3,200khz/500gs条件下的损耗为194.96~222.84mw/cm3,300khz/500gs条件下的损耗为317.94~365.28mw/cm3。

5.本发明的有益技术效果体现在以下方面:(1)本发明基于对钛酸四丁酯水解过程的理解,通过添加ph调节液将水解反应环境调控成酸性,有效降低了钛酸四丁酯的水解缩合速率,从而确保磁粉表面氧化钛颗粒的缓慢生长,最终获得均匀致密的氧化钛绝缘包覆层。具体原理如下:常规钛酸四丁酯水解过程主要分为四步,即四丁醇钛(ti(oc4h9)4)

→

三丁醇钛(ti(oc4h9)3)

→

二丁醇钛(ti(oc4h9)2)

→

丁醇钛(ti(oc4h9))

→

氧化钛(tio2)。在本发明设置的酸性条件下,发生第一个丁醇基(-oc4h9)水解被置换成氢氧基(oh-)后,钛原子附近的电子云密度(电负性)降低,第二个氢离子(h

+

)的进攻放缓,即第二个丁醇基(-oc4h9)水解变慢,相应的,第三、第四个丁醇基(-oc4h9)的水解也受影响减慢,由此降低氧化钛的生长速度,实现良好的氧化钛绝缘层生长质量。

6.(2)与未添加ph调节液的常规钛酸四丁酯水解工艺绝缘的气雾化铁硅铝软磁粉芯相比,本发明生长的高质量氧化钛绝缘层,可以大幅提升气雾化铁硅铝软磁粉芯的体电阻率(最高可提高60倍以上),有效降低损耗(300khz/500gs下的损耗最大可降低15%以上)。

7.(3)本发明基于传统钛酸四丁酯水解工艺,通过简单添加一种ph调节液,控制反应体系的酸碱度,即可实现金属磁粉表面氧化钛绝缘层质量的有效提高,工艺流程简单,成本较低,具有较高的应用价值。

附图说明

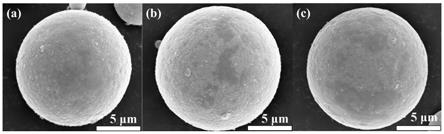

8.图1(a)为实施例1制得的氧化钛绝缘气雾化铁硅铝磁粉的sem照片。

9.图1(b)为实施例2制得的氧化钛绝缘气雾化铁硅铝磁粉的sem照片。

10.图1(c)为实施例3制得的氧化钛绝缘气雾化铁硅铝磁粉的sem照片。

11.图2为常规未添加ph调节液的钛酸四丁酯水解工艺和实施例1、2、3制备的氧化钛绝缘气雾化铁硅铝软磁粉芯的损耗随频率变化比较图。

12.图3为常规未添加ph调节液的钛酸四丁酯水解工艺绝缘后的气雾化铁硅铝磁粉的sem照片。

13.表1为常规未添加ph调节液的钛酸四丁酯水解工艺和实施例1、2、3制备的氧化钛绝缘气雾化铁硅铝软磁粉芯的体电阻率对比。

具体实施方式

14.下面结合实施例,对本发明作进一步地描述。

15.实施例1

一种体电阻率高损耗低氧化钛绝缘气雾化铁硅铝软磁粉芯的制备操作步骤如下:(1)将0.25g聚乙烯吡咯烷酮溶解到80ml无水乙醇中,倒入三颈烧瓶中,50℃水浴下搅拌15min,得到第一混合液;(2)将50g气雾化铁硅铝合金磁粉加入第一混合液中,持续机械搅拌,使气雾化铁硅铝磁粉在第一混合液中均匀分散,滴加入5ml钛酸四丁酯,搅拌15min,使钛酸四丁酯均匀分散于溶液中,得到第二混合液;(3)将50μl乙酸加入10ml水和40ml无水乙醇的混合溶液中,得到ph调节液;(4)将ph调节液缓慢滴加入第二混合液中,保持机械搅拌,在50℃下反应6h,得到反应磁粉;(5)将反应磁粉用水、乙醇充分洗涤各三次,于60℃干燥12h,得到干燥的绝缘包覆磁粉;(6)将绝缘包覆磁粉过80目筛网,分别加入0.4g的树脂粘结剂和0.2g的脱模剂,混合均匀;在1860mpa下压制成型;于730℃下退火,退火工艺条件:在氮气中以5℃/min的升温速率升温至200℃,保温1h;继续以5℃/min的升温速率升温至730℃,保温1h,随炉冷却,得到高体电阻率和低损耗的氧化钛绝缘气雾化铁硅铝软磁粉芯。

16.本实施例1制备的氧化钛绝缘气雾化铁硅铝磁粉的sem照片如图1中的(a)所示,可见,磁粉表面包覆了一层均匀致密的绝缘层,使用该氧化钛绝缘气雾化铁硅铝软磁粉芯的体电阻率为56.70kω

·

cm,50khz/500gs条件下的损耗为32.45mw/cm3,100khz/500gs条件下的损耗为74.13mw/cm3,200khz/500gs条件下的损耗为207.61mw/cm3,300khz/500gs条件下的损耗为345.56mw/cm3。

17.实施例2一种体电阻率高损耗低氧化钛绝缘气雾化铁硅铝软磁粉芯的制备操作步骤如下:(1)将0.25g聚乙烯吡咯烷酮溶解到80ml无水乙醇中,倒入三颈烧瓶中,50℃水浴下搅拌15min,得到第一混合液;(2)将50g气雾化铁硅铝合金磁粉加入第一混合液中,持续机械搅拌,使气雾化铁硅铝磁粉在第一混合液中均匀分散,滴加入5ml钛酸四丁酯,搅拌15min,使钛酸四丁酯均匀分散于溶液中,得到第二混合液;(3)将200μl乙酸加入10ml水和40ml无水乙醇的混合溶液中,得到ph调节液;(4)将ph调节液缓慢滴加入第二混合液中,保持机械搅拌,在50℃下反应6h,得到反应磁粉;(5)将反应磁粉用水、乙醇充分洗涤各三次,于60℃干燥12h,得到干燥的绝缘包覆磁粉;(6)将绝缘包覆磁粉过80目筛网,分别加入0.4g的树脂粘结剂和0.2g的脱模剂,混合均匀;在1860mpa下压制成型;于730℃下退火,退火工艺条件:在氮气中以5℃/min的升温速率升温至200℃,保温1h;继续以5℃/min的升温速率升温至730℃,保温1h,随炉冷却,得到高体电阻率和低损耗的氧化钛绝缘包覆气雾化铁硅铝软磁粉芯。

18.本实施例2制备的氧化钛绝缘气雾化铁硅铝磁粉的sem照片如图1中的(b)所示,可见,磁粉表面包覆了一层均匀致密的绝缘层,使用该氧化钛绝缘气雾化铁硅铝软磁粉芯的体电阻率为236.96kω

·

cm,50khz/500gs条件下的损耗为38.51mw/cm3,100khz/500gs条件

下的损耗为90.79mw/cm3,200khz/500gs条件下的损耗为222.84mw/cm3,300khz/500gs条件下的损耗为365.28mw/cm3。

19.实施例3一种体电阻率高损耗低氧化钛绝缘气雾化铁硅铝软磁粉芯的制备操作步骤如下:(1)将0.25g聚乙烯吡咯烷酮溶解到80ml无水乙醇中,倒入三颈烧瓶中,50℃水浴下搅拌15min,得到第一混合液;(2)将50g气雾化铁硅铝合金磁粉加入第一混合液中,持续机械搅拌,使气雾化铁硅铝磁粉在第一混合液中均匀分散,滴加入5ml钛酸四丁酯,搅拌15min,使钛酸四丁酯均匀分散于溶液中,得到第二混合液;(3)将100μl乙酸加入10ml水和40ml无水乙醇的混合溶液中,得到ph调节液;(4)将ph调节液缓慢滴加入第二混合液中,保持机械搅拌,在50℃下反应6h,得到反应磁粉;(5)将反应磁粉用水、乙醇充分洗涤各三次,于60℃干燥12h,得到干燥的绝缘包覆磁粉;(6)将绝缘包覆磁粉过80目筛网,分别加入0.4g的树脂粘结剂和0.2g的脱模剂,混合均匀;在1860mpa下压制成型;于730℃下退火,退火工艺条件:在氮气中以5℃/min的升温速率升温至200℃,保温1h;继续以5℃/min的升温速率升温至730℃,保温1h,随炉冷却,得到高体电阻率和低损耗的氧化钛绝缘包覆气雾化铁硅铝软磁粉芯。

20.本实施例3制备的氧化钛绝缘气雾化铁硅铝磁粉的sem照片如图1中的(c)所示,可见,磁粉表面包覆了一层均匀致密的绝缘层,使用该氧化钛绝缘气雾化铁硅铝软磁粉芯的体电阻率为1224.88kω

·

cm,50khz/500gs条件下的损耗为31.52mw/cm3,100khz/500gs条件下的损耗为77.63mw/cm3,200khz/500gs条件下的损耗为194.96mw/cm3,300khz/500gs条件下的损耗为317.94mw/cm3。

21.表1 未添加ph调节液实施例1实施例2实施例3体电阻率(kω

·

cm)20.1456.70236.961224.88为了清楚展示本发明对氧化钛绝缘气雾化铁硅铝软磁粉芯体电阻率和损耗的改善效果,表1和图2分别示出了常规未添加ph调节液(即不含乙酸)的钛酸四丁酯水解工艺和实施例1、2、3制备的氧化钛绝缘气雾化铁硅铝软磁粉芯的体电阻率及损耗随频率变化的对比。可见,常规未添加ph调节液的钛酸四丁酯水解工艺制备的氧化钛绝缘气雾化铁硅铝软磁粉芯的体电阻率仅为20.14kω

·

cm,显著低于本发明添加ph调节液优化绝缘之后气雾化铁硅铝软磁粉芯。其中,添加100μl乙酸的ph调节液所制备的氧化钛绝缘气雾化铁硅铝软磁粉芯的体电阻率,较常规未添加ph调节液的钛酸四丁酯水解工艺所制备的氧化钛绝缘气雾化铁硅铝软磁粉芯最高提高60.82倍。体电阻率的提高,导致软磁粉芯损耗的显著降低。如图2所示,在50khz~300khz的频率范围内,添加ph调节液优化绝缘之后气雾化铁硅铝软磁粉芯的损耗均显著优于常规未添加ph调节液的钛酸四丁酯水解工艺所制备的氧化钛绝缘气雾化铁硅铝软磁粉芯。其中,添加100μl乙酸的ph调节液所制备的氧化钛绝缘气雾化铁硅铝软磁粉芯的损耗,较常规未添加ph调节液的钛酸四丁酯水解工艺所制备的氧化钛绝缘气雾化铁硅铝软磁粉芯最高降低15.79%。这主要是由于本发明工艺对磁粉表面氧化钛绝缘层生

长质量的显著改善所致。为了对比,图3示出了常规未添加ph调节液的钛酸四丁酯水解工艺绝缘后的气雾化铁硅铝磁粉的sem照片。可见,绝缘层表面粗糙,颗粒感明显,磁粉之外还存在大量的水解絮状物,这些均不利于在大压强成型后保持磁粉之间的有效隔离。根据图1所示,本发明工艺显然非常显著地改善了磁粉表面氧化钛绝缘层的结构与质量,由此导致了相关气雾化铁硅铝软磁粉芯体电阻率和损耗的有效改善。

22.本领域的技术人员容易理解,以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1