一种高压硅堆的单只生产工艺及批量生产工艺的制作方法

1.本发明涉及半导体技术领域,确切地说涉及一种高压硅堆的单只生产工艺及批量生产工艺。

背景技术:

2.高压硅堆又叫硅柱,它是一种硅高频高压整流二极管,工作电压在几千伏至几万伏之间。高压硅堆具有体积小、重量轻、机械强度高、使用简便和无辐射等优点,常用于微波炉或其他电子仪器中作高频高压整流。

3.公开号为cn201877425u的文献就公开了一种高压硅堆,其包括有:由若干个串联的玻璃钝化的高压二极管芯片、电极引线、环氧封灌层;所述各二极管芯片串联连接面之间、两端二极管芯片与电极引线连接面之间均设有粘接片,所述串联连接的二极管芯片及两端电极引线端部包裹有一层pi保护胶,pi保护胶的外层为环氧灌封层,电极引线伸出环氧灌封层。该技术通过将多个玻璃钝化的高压二极管芯片叠加,理论上能将几个芯片的耐压累加而得到较高耐压的高压硅堆。

4.现有高压硅堆通常由数个至数十个硅整流二极管串联封装而成,其主要有以下两种封装工艺:如图3所示,第一种封装工艺包括如下步骤:1、多层叠片1.1芯片组装:将未切割的整片硅片放置在载具中。

5.1.2焊料:放1片焊片或采用刷胶机刷一层焊料。

6.1.3芯片组装:将未切割的整片硅片放置在焊料上。

7.1.4多层芯片组装:重复步骤1.2-1.3的操作,根据需求放置叠加多层芯片。

8.2、芯片烧结:采用真空烧结炉,将芯片间用焊料进行高温合金。

9.3、芯片切割:根据产品芯片尺寸需求,将叠加后的芯片采用切割机分成叠加状态的单体芯片,用于后期组装。

10.4、组装二极管4.1装引脚a:将引脚放置在载具中。

11.4.2引脚焊料:用点胶机将焊料点在引脚a焊接端。

12.4.3 组装芯片:将步骤3中切割完成的单体芯片放置在引脚a锡膏上。

13.4.4 芯片焊料:用点胶机将焊料点在芯片上,用于焊机引脚b。

14.4.5装引脚b:将引脚b放置在载具中,与步骤4.4的引脚焊料相连。

15.4.6 烧结:采用隧道炉进行二次烧结,烧结后将产品取出放置在中转工装内。

16.4.7 清洗:采用松香清洗液将焊接表面残留去除。

17.4.8聚酰亚胺涂覆:用涂覆机在二极管表面增加一层聚酰亚胺,涂覆采用低温固化,用于产品外漏pn结绝缘。

18.4.9 塑封:采用注塑机和模具在高温高压下将环氧树脂包裹芯片,形成不同封装

形式二极管。

19.4.10引脚电镀:采用滚镀工艺,在引脚上电镀锡。

20.4.11测试印字:采用一贯机和数字机对产品参数进行测试,并在测试合格产品上打印标识,如vf,vr,ir,trr等。

21.4.12折弯打脚(选做):部分产品需要对用折弯机对引脚进行折弯,用打扁机对引脚进行挤压,形成卡位槽。

22.4.13包装,用包装袋和纸箱对产品进行包装。

23.如图4所示,第二种封装工艺包括如下步骤:1、装引脚a:将引脚a放置在载具中。

24.2、引脚焊料:用点胶机将焊料点在引脚a的焊接端。

25.3、组装芯片:将单体芯片放置在引脚锡膏上。

26.4、芯片焊料:用点胶机将焊料点在芯片上,重复3-4操作,根据需求放置多层芯片,最后1次焊料用于焊接引脚b。

27.5、装引脚b:将引脚b放置在载具中,与步骤4的引脚焊料相连。

28.6、烧结:采用隧道炉进行二次烧结,烧结后将产品取出放置在中转工装内。

29.7、清洗:采用松香清洗液将焊接表面残留去除。

30.8、塑封:采用注塑机和模具在高温高压条件下将环氧树脂包裹芯片,形成不同封装形式二极管。

31.9、引脚电镀:采用滚镀工艺,在引脚上电镀锡。

32.10、测试印字:采用一贯机和数字机对产品参数进行测试,并在测试合格产品上打印标识,如vf,vr,ir,trr等。

33.11、折弯打脚(选做):部分产品需要对用折弯机对引脚进行折弯,用打扁机对引脚进行挤压,形成卡位槽。

34.12、包装,用包装袋和纸箱对产品进行包装。

35.但上述两种封装工艺都存在不同的技术问题,以叠加7颗芯片为例,第一种封装工艺需要29个工序,工序非常复杂,不利用自动化完成,且成本高、合格率低、电镀镀层厚度控制困难。具体来说,以叠加7颗芯片为例,每小时生产效率:不高于800只/时,产品全线合格率约90%。

36.而第二种封装工艺不低于24个工序,虽然相对于第一种封装工艺有所简化,但叠加过程中组装单芯片为重复动作,同样不利于自动化,以及同样存在着成本高、合格率低、电镀镀层厚度控制困难的技术问题。具体来说,以叠加7颗芯片为例,每小时生产效率:不高于1000只/时,产品全线合格率约90%。

37.为此,有必要研发新技术以解决现有技术中存在的技术问题。

技术实现要素:

38.本发明旨在针对上述现有技术所存在的缺陷和不足,提供了一种高压硅堆的单只生产工艺及批量生产工艺,本发明能够以成本更低、工序更简单的工艺实现性能可靠、合格率更高的高压硅堆的制备,同时更便于生产工艺的自动化,更有利于提高生产效率。

39.本发明是通过采用下述技术方案实现的:

一种高压硅堆的单只生产工艺,其特征在于包括如下步骤:步骤1.刷焊料:将dbc板放置在治具中,采用丝网印刷机在dbc板上印刷一层焊料;步骤2.组装芯片:利用自动装配机一次性吸取多颗芯片,并将多颗芯片一次性平铺在dbc板上的预定位置,然后利用焊料固定多颗芯片;步骤3.点焊料:用点胶机在多颗芯片上和引脚焊接点处分别点上焊料;步骤4.组装跳线:利用自动装配机一次性吸取多根跳线,并将多根跳线一次性放置在dbc板上的预定位置,然后利用焊料焊接跳线,焊接后得到多颗芯片在dbc板上串联的整体芯片;步骤5.装引脚:使用焊料将引脚固定在整体芯片两端;步骤6.烧结:采用真空炉进行烧结,烧结温度为360℃

±

20℃,烧结后将产品取出放置在中转工装内;步骤7.清洗:采用松香清洗液将焊接表面残留去除;步骤8.塑封:采用注塑机和模具在高温175

±

20℃、高注进压力50n

±

20n条件下将环氧树脂包裹整体芯片,形成不同封装形式的高压硅堆;步骤9.引脚电镀:在高压硅堆的引脚上电镀不低于3um厚度锡;步骤10.切筋:利用引脚切筋机器去除多余引脚;步骤11.测试印字:采用一贯机和数字机对高压硅堆的参数进行测试,并在测试合格产品上打印标识;步骤12.包装,用包装袋和纸箱对测试完成的高压硅堆进行包装。

40.所述的多颗芯片在dbc板上至少分两排布置。

41.步骤1中焊料的厚度为0.1-0.2mm。

42.步骤2中的自动装配机配置有同时吸取多颗芯片的芯片吸取头。

43.步骤4中的自动装配机配置有同时吸取多根跳线的跳线吸取头。

44.步骤9中采用挂镀工艺在高压硅堆的引脚上电镀锡。

45.一种高压硅堆的批量生产工艺,其特征在于包括如下步骤:步骤1.刷焊料:将多块dbc板放置在治具中,采用丝网印刷机在各dbc板上印刷一层厚度为0.1-0.2mm的焊料;步骤2.组装芯片:利用装配有芯片吸取头的自动装配机一次性吸取多颗芯片,并一次性将多颗芯片平铺在各dbc板上的预定位置,然后利用焊料将芯片固定在各dbc板上;步骤3.点焊料:用点胶机在多颗芯片上和引脚焊接点处分别点上焊料;步骤4.组装跳线:利用装配有跳线吸取头的自动装配机一次性吸取多根跳线,并一次性将多根跳线放置在各dbc板上的预定位置,然后利用焊料焊接跳线,焊接后分别得到多颗芯片在dbc板上串联的整体芯片;步骤5.装引脚:预先制备包括多根引脚的引脚框架,然后使用焊料将引脚框架中的各引脚分别固定在各整体芯片两端;步骤6.烧结:采用真空炉进行烧结,烧结温度为360℃

±

20℃,烧结后将产品取出放置在中转工装内;步骤7.清洗:采用松香清洗液将焊接表面残留去除;步骤8.塑封:采用注塑机和模具在高温175

±

20℃、高注进压力50n

±

20n条件下将

环氧树脂分别包裹各整体芯片,形成不同封装形式的高压硅堆;步骤9.引脚电镀:采用挂镀工艺在高压硅堆的引脚上电镀不低于3um厚度锡;步骤10.切筋:利用引脚切筋机器切断引脚框架,将引脚连接在一起的成品高压硅堆切割成单独个体;步骤11.测试印字:采用一贯机和数字机对高压硅堆的参数进行测试,并在测试合格产品上打印标识;步骤12.包装,用包装袋和纸箱对测试完成的高压硅堆进行包装。

46.步骤1中dbc板的数量为3-20块。

47.与现有技术相比,本发明所达到的有益效果如下:1、本发明采用了平铺芯片的方式生产高压硅堆,相较于现有技术中以堆叠芯片的方式生产高压硅堆而言,本发明不论是封装数颗芯片的高压硅堆,还是封装数十颗芯片的高压硅堆,均只需要12个工序即可完成。不仅工序更简单,成本更低,还提升了产品性能的可靠性和合格率。另外,本发明在生产过程中能够与丝网印刷机、自动装配机、点胶机等设备配合实现高压硅堆的自动化生产,更是大幅提升了生产效率。

48.2、本发明以叠加7颗芯片为例,每小时生产效率:不低于2000只/时,且产品全线合格率不低于95%,远高于现有的两种封装工艺。

49.3、本发明在制备过程中采用了挂镀工艺进行度锡,能够使镀层厚度均匀可靠。

50.4、本发明采用特定工艺制备的高压硅堆产品分列式排布,散热均匀,且便于自动化生产,生产效率更高;同时有效地降低了产品安装损失风险,产品的可靠性更高。

附图说明

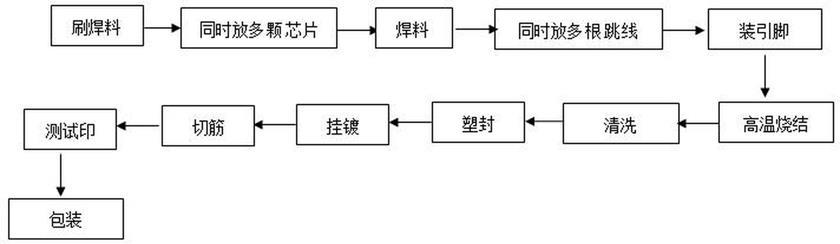

51.图1为本发明的流程框图;图2为本发明生产的高压硅堆的产品结构示意图;图3为现有第一种封装工艺的流程框;图4为现有第二种封装工艺的流程框。

52.图中标记为:1、dbc板,2、芯片,3、跳线,4、引脚,5、塑封体。

具体实施方式

53.实施例1本实施例公开了一种高压硅堆的单只生产工艺,该生产工艺仅需12个工序即能够实现高压硅堆的高效生产。如图1所示,其包括如下步骤:步骤1.刷焊料:先将dbc板1放置在治具中,再采用丝网印刷机在dbc板1上印刷一层焊料,焊料的厚度为0.15mm。

54.步骤2.组装芯片2:设置一自动装配机,并在自动装配机配置能够同时吸取多颗芯片2的芯片吸取头。自动装配机为现有市售常规产品,例如可为具有真空吸附功能的设备。芯片吸取头每次能够吸附芯片2的数量可根据实际需求相应设置,本实施例不作具体限定。自动装配机配备到位后,利用自动装配机一次性吸取多颗芯片2,并将多颗芯片2一次性平铺在dbc板1上的预定位置,多颗芯片2优选在dbc板1上至少分两排布置,然后利用焊料固定多颗芯片2。

55.步骤3.点焊料:用点胶机在多颗芯片2上和引脚4焊接点处分别点上焊料。

56.步骤4.组装跳线3:另外再设置一自动装配机,并在自动装配机配置能够同时吸取多根跳线3的跳线吸取头。自动装配机为现有市售常规产品,例如可为具有真空吸附功能的设备。跳线吸取头每次能够吸附跳线3的数量可根据实际需求相应设置,本实施例不作具体限定。自动装配机配备到位后,利用自动装配机一次性吸取多根跳线3,并将多根跳线3一次性放置在dbc板1上的预定位置,然后利用焊料焊接跳线3,焊接后得到多颗芯片2在dbc板1上串联的整体芯片2。

57.本步骤需要说明的是,由于dbc板1上本身设有电路,因此通过跳线3使多颗芯片2串联主要是利用跳线3连接芯片2与电路,进而通过跳线3和电路将各芯片2串联成一整体。

58.步骤5.装引脚4:使用焊料将引脚4固定在整体芯片2两端。

59.步骤6.烧结:采用真空炉进行烧结,烧结温度为360℃,烧结后将产品取出放置在中转工装内。

60.步骤7.清洗:采用松香清洗液将焊接表面残留去除。

61.步骤8.塑封:采用注塑机和模具在高温175℃、高注进压力50n条件下将环氧树脂包裹整体芯片2,形成不同封装形式的高压硅堆,封装完成后整体芯片2被完全密封包裹在塑封体5内。

62.步骤9.引脚4电镀:采用挂镀工艺在高压硅堆的引脚4上电镀不低于3um厚度锡。

63.步骤10.切筋:利用引脚4切筋机器去除多余引脚4。

64.步骤11.测试印字:采用一贯机和数字机对高压硅堆的参数进行测试,并在测试合格产品上打印标识。

65.步骤12.包装,用包装袋和纸箱对测试完成的高压硅堆进行包装。

66.实施例2本实施例公开了一种高压硅堆的单只生产工艺,该生产工艺仅需12个工序即能够实现高压硅堆的高效生产。如图1所示,其包括如下步骤:步骤1.刷焊料:先将dbc板1放置在治具中,再采用丝网印刷机在dbc板1上印刷一层焊料,焊料的厚度为0.1mm。

67.步骤2.组装芯片2:利用自动装配机一次性吸取多颗芯片2,并将多颗芯片2一次性平铺在dbc板1上的预定位置,多颗芯片2优选在dbc板1上至少分两排布置,然后利用焊料固定多颗芯片2。

68.步骤3.点焊料:用点胶机在多颗芯片2上和引脚4焊接点处分别点上焊料。

69.步骤4.组装跳线3:利用自动装配机一次性吸取多根跳线3,并将多根跳线3一次性放置在dbc板1上的预定位置,然后利用焊料焊接跳线3,焊接后得到多颗芯片2在dbc板1上串联的整体芯片2。

70.本步骤需要说明的是,由于dbc板1上本身设有电路,因此通过跳线3使多颗芯片2串联主要是利用跳线3连接芯片2与电路,进而通过跳线3和电路将各芯片2串联成一整体。

71.步骤5.装引脚4:使用焊料将引脚4固定在整体芯片2两端。

72.步骤6.烧结:采用真空炉进行烧结,烧结温度为340℃,烧结后将产品取出放置在中转工装内。

73.步骤7.清洗:采用松香清洗液将焊接表面残留去除。

74.步骤8.塑封:采用注塑机和模具在高温155℃、高注进压力30n条件下将环氧树脂包裹整体芯片2,形成不同封装形式的高压硅堆,封装完成后整体芯片2被完全密封包裹在塑封体5内。

75.步骤9.引脚4电镀:采用挂镀工艺在高压硅堆的引脚4上电镀3.5um厚度锡。

76.步骤10.切筋:利用引脚4切筋机器去除多余引脚4。

77.步骤11.测试印字:采用一贯机和数字机对高压硅堆的参数进行测试,并在测试合格产品上打印标识。

78.步骤12.包装,用包装袋和纸箱对测试完成的高压硅堆进行包装。

79.实施例3本实施例公开了一种高压硅堆的单只生产工艺,该生产工艺仅需12个工序即能够实现高压硅堆的高效生产。如图1所示,其包括如下步骤:步骤1.刷焊料:先将dbc板1放置在治具中,再采用丝网印刷机在dbc板1上印刷一层焊料,焊料的厚度为0.2mm。

80.步骤2.组装芯片2:利用自动装配机一次性吸取多颗芯片2,并将多颗芯片2一次性平铺在dbc板1上的预定位置,多颗芯片2优选在dbc板1上至少分两排布置,然后利用焊料固定多颗芯片2。

81.步骤3.点焊料:用点胶机在多颗芯片2上和引脚4焊接点处分别点上焊料。

82.步骤4.组装跳线3:利用自动装配机一次性吸取多根跳线3,并将多根跳线3一次性放置在dbc板1上的预定位置,然后利用焊料焊接跳线3,焊接后得到多颗芯片2在dbc板1上串联的整体芯片2。

83.本步骤需要说明的是,由于dbc板1上本身设有电路,因此通过跳线3使多颗芯片2串联主要是利用跳线3连接芯片2与电路,进而通过跳线3和电路将各芯片2串联成一整体。

84.步骤5.装引脚4:使用焊料将引脚4固定在整体芯片2两端。

85.步骤6.烧结:采用真空炉进行烧结,烧结温度为380℃,烧结后将产品取出放置在中转工装内。

86.步骤7.清洗:采用松香清洗液将焊接表面残留去除。

87.步骤8.塑封:采用注塑机和模具在高温195℃、高注进压力70n条件下将环氧树脂包裹整体芯片2,形成不同封装形式的高压硅堆,封装完成后整体芯片2被完全密封包裹在塑封体5内。

88.步骤9.引脚4电镀:采用挂镀工艺在高压硅堆的引脚4上电镀4um厚度锡。

89.步骤10.切筋:利用引脚4切筋机器去除多余引脚4。

90.步骤11.测试印字:采用一贯机和数字机对高压硅堆的参数进行测试,并在测试合格产品上打印标识。

91.步骤12.包装,用包装袋和纸箱对测试完成的高压硅堆进行包装。

92.实施例4本实施例对实施例1-3所生产工艺及生产的高压硅堆进行了验证,具体以叠加7颗芯片2为例,上述各实施例中,每小时的生产效率均不低于2000只/时,产品全线合格率均不低于99.5%;产品完全实现自动化,避免了产品缺损,提高了可靠性和安全性。

93.实施例5

本实施例提供了一种高压硅堆的批量生产工艺,该批量生产工艺与实施例1-3中任一实施例的主体工艺基本相同,主要区别在于对上述任一实施例进行了拓展,使其能够同时生产3-20只高压硅堆,以提高生产效率。其具体包括如下步骤:步骤1.刷焊料:先将3-20块块dbc板1放置在治具中,再采用丝网印刷机在各dbc板1上印刷一层厚度为0.1-0.2mm的焊料。其中,本实施例优选焊料的厚度为0.15mm。

94.步骤2.组装芯片2:利用装配有芯片吸取头的自动装配机一次性吸取多颗芯片2,并一次性将多颗芯片2平铺在各dbc板1上的预定位置,然后利用焊料将芯片2固定在各dbc板1上。

95.步骤3.点焊料:用点胶机在多颗芯片2上和引脚4焊接点处分别点上焊料。

96.步骤4.组装跳线3:利用装配有跳线吸取头的自动装配机一次性吸取多根跳线3,并一次性将多根跳线3放置在各dbc板1上的预定位置,然后利用焊料焊接跳线3,焊接后分别得到多颗芯片2在dbc板1上串联的整体芯片2。

97.步骤5.装引脚4:预先制备包括多根引脚4的引脚4框架,然后使用焊料将引脚4框架中的各引脚4分别固定在各整体芯片2两端。

98.步骤6.烧结:采用真空炉进行烧结,烧结温度为360℃

±

20℃,烧结后将产品取出放置在中转工装内。其中,本实施例烧结温度优选为360℃。

99.步骤7.清洗:采用松香清洗液将焊接表面残留去除。

100.步骤8.塑封:采用注塑机和模具在高温175

±

20℃、高注进压力50n

±

20n条件下将环氧树脂分别包裹各整体芯片2,形成不同封装形式的高压硅堆,封装完成后整体芯片2被完全密封包裹在塑封体5内。其中,本实施例优选在高温175℃、高注进压力50n条件下进行塑封。

101.步骤9.引脚4电镀:采用挂镀工艺在高压硅堆的引脚4上电镀不低于3um厚度锡。

102.步骤10.切筋:利用引脚4切筋机器切断引脚4框架,将引脚4连接在一起的成品高压硅堆切割成单独个体。

103.步骤11.测试印字:采用一贯机和数字机对高压硅堆的参数进行测试,并在测试合格产品上打印标识。

104.步骤12.包装,用包装袋和纸箱对测试完成的高压硅堆进行包装。

105.本实施例能够实现高压硅堆的批量生产,使得高压硅堆的生产效率得到大幅提高。

106.以上所述,仅为本发明的具体实施方式,本说明书中所公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的替代特征加以替换;所公开的所有特征、或所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以任何方式组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1