层叠线圈部件的制造方法及层叠线圈部件与流程

1.本发明涉及层叠线圈部件的制造方法及层叠线圈部件。

背景技术:

2.作为现有的层叠线圈部件的制造方法,例如已知有专利文献1(日本特开2008-177365号公报)所记载的方法。专利文献1所记载的层叠线圈部件的制造方法包含:通过光刻工艺形成将绝缘体层及内部电极在可剥离的基材上层叠而成的未烧成的层叠体的第一工序;在将层叠体切成多片(chip)后,将基材剥离,并烧成各片的第二工序;以及在经烧成的各片的两端形成外部电极的第三工序。在第三工序中,将经烧成的片的两端部浸渍于导电性膏体并烧结,在烧结层上实施镀敷而形成外部电极。

技术实现要素:

3.如现有的层叠线圈部件的制造方法,如果通过使素体(片)浸渍于导电性膏体的浸渍法来形成外部电极,则外部电极的厚度可能变得不均匀。特别是,在素体的角部,外部电极的厚度比其它部分薄。如果外部电极的厚度变得不均匀,则因外观不良而成品率降低或者发生镀敷的剥离。

4.本发明一方面的目的在于,提供一种层叠线圈部件的制造方法及层叠线圈部件,能够使端子电极的厚度均匀。

5.本发明的一方面的层叠线圈部件的制造方法包含:形成绝缘体层的工序;形成线圈导体的工序;得到层叠绝缘体层及线圈导体而形成的层叠体的工序;以及通过光刻法在层叠体的外表面形成端子电极的工序。

6.在本发明的一方面的层叠线圈部件的制造方法中,通过光刻法在层叠体的外表面形成端子电极。根据光刻法,能够高精度地形成端子电极。因此,通过由光刻法形成端子电极,能够使端子电极的厚度均匀。

7.在一实施方式中,也可以是,包含:形成包含多个层叠体的层叠体基板的工序;以及从层叠体基板将多个层叠体单片化的工序,在形成端子电极的工序中,在单片化的层叠体形成端子电极。在形成端子电极后将端子电极切断而单片化的方法中,在通过切割等将端子电极切断时对端子电极施加大的切断应力,其结果,端子电极可能变形。由此,端子电极的厚度可能变得不均匀。在层叠线圈部件的制造方法中,在单片化的层叠体形成端子电极,因此,能够避免因切断而引起的变形。因此,能够使端子电极的厚度均匀。

8.本发明的一方面的层叠线圈部件具备:素体,其层叠多个绝缘体层而形成;线圈,其配置于素体内,通过包含多个线圈导体而构成;以及端子电极,其配置于素体的外表面,通过光刻法形成,在端子电极,在将最大厚度设为a、最小厚度设为b的情况下,满足以下关系:

9.(b/a)≥0.7。

10.在本发明的一方面的层叠线圈部件中,端子电极满足上述关系。由此,在层叠线圈

部件中,能够使端子电极的厚度均匀。

11.在一实施方式中,也可以是,具备:接合导体,其配置于素体内,并且在素体露出于与端子电极相对的外表面,与端子电极接合。在该结构中,能够实现素体和端子电极的接合强度的提高。

12.在一实施方式中,也可以是,连续设置有多个接合导体。在该结构中,能够进一步提高素体和端子电极的接合强度。

13.在一实施方式中,也可以是,素体具有彼此相对的一对端面、彼此相对的一对主面、以及彼此相对的一对侧面作为外表面,并且一主个面为安装面,端子电极具有配置于端面的第一电极部分和配置于安装面的第二电极部分,并且从一对侧面的相对方向观察呈l字状,从相对方向观察,在将在第一电极部分远离端面的角部的曲率设为r1、在第二电极部分远离安装面的角部的曲率设为r2、第一电极部分和第二电极部分所成的角部的曲率设为r3的情况下,满足以下关系:

14.r1=r2≥r3。在该结构中,通过满足该关系,能够使端子电极的厚度均匀。

15.根据本发明的一方面,能够使端子电极的厚度均匀。

附图说明

16.图1是示出一实施方式的层叠线圈部件的立体图。

17.图2是图1的层叠线圈部件的侧视图。

18.图3是图1所示的素体的分解立体图。

19.图4是示出层叠线圈部件的制造方法的图。

20.图5是示出层叠线圈部件的制造方法的图。

21.图6是其它实施方式的层叠线圈部件的侧视图。

具体实施方式

22.以下,参照附图对本发明的优选实施方式进行详细说明。此外,在附图的说明中对相同或同等要素赋予相同的标号,省略重复的说明。

23.[层叠线圈部件]

[0024]

图1是一实施方式的层叠线圈部件的立体图。图2是层叠线圈部件的侧视图。如图1及图2所示,层叠线圈部件1具备:呈长方体形状的素体2、和多个(在此为一对)端子电极4、5。一对端子电极4、5分别配置于素体2的两端部。长方体形状中包含角部及棱线部被倒角的长方体形状、以及角部及棱线部被倒圆的长方体形状。

[0025]

素体2具有彼此相对的一对端面2a、2b、彼此相对的一对主面2c、2d、以及彼此相对的一对侧面2e、2f作为外表面。下面,将一对主面2c、2d相对的相对方向设为第一方向d1、一对端面2a、2b相对的相对方向设为第二方向d2、一对侧面2e、2f相对的相对方向设为第三方向d3。在本实施方式中,第一方向d1为素体2的高度方向。第二方向d2为素体2的长度方向,与第一方向d1正交。第三方向d3为素体2的宽度方向,与第一方向d1和第二方向d2正交。

[0026]

一对端面2a、2b以将一对主面2c、2d之间连结的方式沿第一方向d1延伸。一对端面2a、2b也沿第三方向d3即一对主面2c、2d的短边方向延伸。一对侧面2e、2f以将一对主面2c、2d之间连结的方式沿第一方向d1延伸。一对侧面2e、2f也沿第二方向d2即一对主面2c、2d的

长边方向延伸。层叠线圈部件1例如焊接安装于电子设备(例如,电路基板或电子部件)。在层叠线圈部件1中,主面2c构成与电子设备相对的安装面。

[0027]

如图3所示,素体2是在第三方向d3上将多个素体层6层叠而构成。素体2具有层叠的多个素体层6。在素体2,多个素体层6层叠的层叠方向与第三方向d3一致。如后述,一部分素体层6在层叠方向上与相邻的素体层6一体地形成。对于作为分体形成的各素体层6,在实际的素体2,也被一体化为不可辨识各素体层6之间的边界的程度。

[0028]

各素体层6包含例如绝缘性材料。各素体层6例如包含磁性材料作为绝缘性材料。作为磁性材料,可列举例如ni-cu-zn系铁氧体材料、ni-cu-zn-mg系铁氧体材料、ni-cu系铁氧体材料或fe合金。各素体层6例如也可以包含非磁性材料作为绝缘性材料。作为非磁性材料,可列举玻璃陶瓷材料或电介质材料。各素体层6例如也可以经由烧成包含绝缘性材料的绝缘体层的烧成工序而形成,并包含绝缘性材料的烧结体。

[0029]

如图1所示,一对端子电极4、5在第二方向d2上相互分离。从第三方向d3观察,端子电极4、5呈l字状。各端子电极4、5例如包含导电性材料。导电性材料例如包含ag或pd。导电性材料例如包含ag粉末或pd粉末等金属粉末。在各端子电极4、5的表面也可以形成有镀层。镀敷层例如通过电镀或化学镀形成。镀层包含例如ni、sn或au。

[0030]

端子电极4配置于素体2的端面2a侧。端子电极4跨端面2a及主面2c而配置。端子电极4具有:设置于端面2a的第一电极部分4a、和设置于主面2c的第二电极部分4b。第一电极部分4a及第二电极部分4b彼此一体地设置。第一电极部分4a及第二电极部分4b在素体2的棱线部相互连接,且相互电连接。

[0031]

第一电极部分4a沿着第一方向d1延伸。从第二方向d2观察,第一电极部分4a呈长方形状。第二电极部分4b沿着第二方向d2延伸。从第一方向d1观察,第二电极部分4b呈长方形状。第一电极部分4a及第二电极部分4b沿着第三方向d3延伸。

[0032]

端子电极5配置于素体2的端面2b侧。端子电极5跨端面2b及主面2c而配置。端子电极5具有:设置于端面2b的第一电极部分5a、和设置于主面2c的第二电极部分5b。第一电极部分5a及第二电极部分5b彼此一体地设置。第一电极部分5a及第二电极部分5b在素体2的棱线部相互连接,且相互电连接。

[0033]

第一电极部分5a沿着第一方向d1延伸。从第二方向d2观察,第一电极部分5a呈长方形状。第二电极部分5b沿着第二方向d2延伸。从第一方向d1观察,第二电极部分5b呈长方形状。第一电极部分5a及第二电极部分5b沿着第三方向d3延伸。

[0034]

在端子电极4、5,在将该端子电极4、5的最大厚度设为a、最小厚度设为b的情况下,满足以下关系。

[0035]

(b/a)≥0.7

[0036]

最大厚度a及最小厚度b为第一方向d1或第二方向d2上的、素体2的外表面(端面2a、2b、主面2c)和端子电极4、5的外表面之间的距离。此外,在图2中,为方便起见,将第一电极部分5a的厚度设为a、第二电极部分5b的厚度设为b而示出。最大厚度a可以为第一电极部分4a、5a或第二电极部分4b、5b。最小厚度b可以为第一电极部分4a、5a或第二电极部分4b、5b。

[0037]

在端子电极4、5,从第三方向d3观察,在将在第一电极部分4a、5a远离端面2a、2b的第一角部c1的曲率设为r1、在第二电极部分4b、5b远离主面2c的第二角部c2的曲率设为r2、

第一电极部分4a、5a和第二电极部分4b、5b所成的第三角部c3的曲率设为r3的情况下,满足以下关系。

[0038]

r1=r2≥r3

[0039]

即,曲率r1和曲率r2相同,曲率r1及曲率r2为曲率r3以上。详细而言,第一角部c1为在第一电极部分4a、5a位于在第二方向d2上远离端面2a、2b的角部,并且为不与端面2a、2b相接的面即沿着第一方向d1的该面、和位于主面2d侧且沿着第二方向d2的面所形成的角部。详细而言,第二角部c2为在第二电极部分4b、5b位于在第一方向d1上远离主面2c的角部,并且为不与主面2c相接的面即沿着第二方向d2的该面、和位于端面2a或端面2b侧且沿着第一方向d1的面所形成的角部。

[0040]

如图2所示,层叠线圈部件1具备配置于素体2内的线圈7。线圈7的线圈轴沿着第三方向d3延伸。从第三方向d3观察,线圈7的外形呈大致矩形状。

[0041]

如图3所示,线圈7(参照图2)具有:第一线圈导体20、第二线圈导体21、第三线圈导体22、以及第四线圈导体23。第一线圈导体20、第二线圈导体21、第三线圈导体22及第四线圈导体23沿着第三方向d3以第一线圈导体20、第二线圈导体21、第三线圈导体22及第四线圈导体23的顺序配置。第一线圈导体20、第二线圈导体21、第三线圈导体22及第四线圈导体23呈环(loop)的一部分被中断的大致矩形状,具有一端和另一端。第一线圈导体20、第二线圈导体21、第三线圈导体22及第四线圈导体23具有沿着第一方向d1直线状地延伸的部分和沿着第二方向d2直线状地延伸的部分。第一线圈导体20、第二线圈导体21、第三线圈导体22及第四线圈导体23以规定的宽度形成。

[0042]

第一线圈导体20经由连结导体25与端子电极5连结。连结导体25与第一线圈导体20位于同一层。第一线圈导体20的一端与连结导体25连接。连结导体25将第一线圈导体20和端子电极5的第一电极部分5a连结。连结导体25也可以与第二电极部分5b连接。第一线圈导体20及连结导体25一体地形成。

[0043]

第二线圈导体21与第一线圈导体20连接。从第三方向d3观察,第一线圈导体20的一部分和第二线圈导体21的一部分重叠。第三线圈导体22与第二线圈导体21连接。从第三方向d3观察,第二线圈导体21的一部分和第三线圈导体22的一部分重叠。

[0044]

第四线圈导体23与第三线圈导体22连接。从第三方向d3观察,第三线圈导体22的一部分和第四线圈导体23的一部分重叠。第四线圈导体23经由连结导体26与端子电极4连结。连结导体26与第四线圈导体23位于同一层。第四线圈导体23的一端与连结导体26连接。连结导体26将第四线圈导体23和端子电极4的第一电极部分4a连结。连结导体26也可以与第二电极部分4b连接。第四线圈导体23及连结导体26一体地形成。

[0045]

第一线圈导体20、第二线圈导体21、第三线圈导体22及第四线圈导体23构成线圈7(参照图2)。线圈7通过连结导体25与端子电极5电连接。线圈7通过连结导体26与端子电极4电连接。

[0046]

第一线圈导体20、第二线圈导体21、第三线圈导体22及第四线圈导体23、以及各连结导体25、26包含导电性材料。导电性材料包含ag或pd。导电性材料例如包含ag粉末或pd粉末等金属粉末。在本实施方式中,第一线圈导体20、第二线圈导体21、第三线圈导体22及第四线圈导体23、以及各连结导体25、26包含与各端子电极4、5相同的导电性材料。第一线圈导体20、第二线圈导体21、第三线圈导体22及第四线圈导体23、以及各连结导体25、26也可

以包含与各端子电极4、5不同的导电性材料。第一线圈导体20、第二线圈导体21、第三线圈导体22及第四线圈导体23、以及各连结导体25、26设置于对应的素体层6。

[0047]

[层叠线圈部件的制造方法]

[0048]

接着,对层叠线圈部件1的制造方法进行说明。层叠线圈部件1的制造方法包含:形成层叠体基板30的工序、将多个层叠体l单片化的工序、以及形成端子电极4、5的工序。

[0049]

对形成层叠体基板30的工序进行说明。在形成层叠体基板30的工序中,如图4所示,形成层叠体基板30。层叠体基板30通过将多个绝缘体层10层叠而形成。层叠体基板30具备多个层叠体l。层叠体l与层叠线圈部件1对应。层叠体l也可以不经过烧成工序而直接成为层叠线圈部件1,也可以经过烧成工序而成为层叠线圈部件1。

[0050]

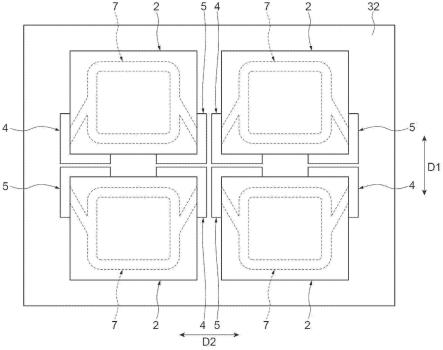

在本实施方式中,层叠体l的数量为“4”。层叠体基板30形成于基材32上。从层叠方向观察,多个层叠体l分别排列在与层叠方向交叉的第一方向d1及第二方向d2上。多个层叠体l与单片化时去除的部分(切断部、分割部)一体地形成。

[0051]

层叠体l具有与第一线圈导体20、第二线圈导体21、第三线圈导体22及第四线圈导体23、以及各连结导体25、26对应的导体12、和与素体层6对应的绝缘体层10。导体12也可以不经过烧成工序而直接用作第一线圈导体20、第二线圈导体21、第三线圈导体22及第四线圈导体23、以及各连结导体25、26,也可以经过烧成工序而成为第一线圈导体20、第二线圈导体21、第三线圈导体22及第四线圈导体23、以及各连结导体25、26。绝缘体层10可以不经过烧成工序而直接成为素体层6,也可以经过烧成工序而用作素体层6。

[0052]

在本实施方式中,使用光刻法制造层叠体基板30。本实施方式的“光刻法”是通过对包含光敏性材料的加工对象的层进行曝光及显影来加工成希望的图案的方法即可,并不限定于掩模的种类等。

[0053]

首先,通过在基材32上涂布绝缘性材料,形成绝缘体层10的一层。接着,在绝缘体层10上形成与第一线圈导体20及连结导体25对应的导体12。导体12使用光刻法形成。具体而言,在绝缘体层10上涂布光敏性银膏(光敏性导电性膏体)。接着,经由具有导体12的图案的掩模(例如cr掩模)对光敏性银膏照射紫外线而使其曝光并且通过显影液进行显影,形成导体12。

[0054]

接着,形成绝缘体层10的一层。绝缘体层10形成于导体12的周围。绝缘体层10使用光刻法形成。具体而言,在绝缘体层10、导体12上涂布光敏性绝缘体膏体。即,以覆盖导体12整个区域的方式涂布光敏性绝缘体膏体。接着,经由具有导体12的图案的掩模对光敏性绝缘体膏体照射紫外线而使其曝光并且通过显影液进行显影,形成绝缘体层10。

[0055]

通过上述方法,形成与第二线圈导体21、第三线圈导体22及第四线圈导体23、以及连结导体26对应的导体12及多个绝缘体层10,并形成层叠体基板30。

[0056]

接着,对将多个层叠体l单片化的工序进行说明。在将多个层叠体l单片化的工序中,例如,通过切割(cutting)将层叠体l单片化。具体而言,沿着第一方向d1及第二方向d2切断层叠体基板30。切割刀片至少通过在第一方向d1上相邻的层叠体l之间及在第二方向d2上相邻的层叠体l之间。由此,层叠体基板30被分割,多个层叠体l被单片化。通过层叠体基板30的分割,在基材32上,在相邻的层叠体l之间形成有槽。此外,层叠体l的单片化也可以通过其它方法进行。例如,也可以通过激光器切断层叠体基板30,也可以通过光刻法去除层叠体l以外的部分。

[0057]

接着,对形成端子电极4、5的工序进行说明。端子电极4、5使用光刻法形成。在形成端子电极4、5的工序中,在单片化的层叠体l之间的槽(基材32上)涂布(充填)光敏性银膏。接着,经由具有端子电极4、5的图案的掩模对光敏性银膏照射紫外线而使其曝光并且通过显影液进行显影,如图5所示,形成端子电极4、5。如上述,形成有端子电极4、5的层叠体l也可以不经过烧成工序而直接成为层叠线圈部件1,也可以经过烧成工序而成为层叠线圈部件1。根据需要,也可以对端子电极4、5实施电镀或化学镀,设置镀敷层。

[0058]

如以上说明的那样,在本实施方式的层叠线圈部件1的制造方法中,通过光刻法在层叠体l的外表面形成端子电极4、5。根据光刻法,能够高精度地形成端子电极4、5。由此,能够以希望的尺寸形成端子电极4、5。因此,通过由光刻法形成端子电极4、5,能够使端子电极4、5的厚度均匀。其结果,能够避免因外观不良而成品率降低或者发生镀敷的剥离。

[0059]

另外,在层叠线圈部件1的制造方法中,通过由光刻法形成端子电极4、5,能够将端子电极4、5的厚度均匀地减薄。由此,可以减小形成于端子电极4、5和线圈7之间的杂散电容。其结果,能够提高自谐振频率(srf:self-resonant frequency)特性(能够将自谐振频率设于高频侧)。

[0060]

在本实施方式的层叠线圈部件1的制造方法中,包含:形成包含多个层叠体l的层叠体基板30的工序;以及从层叠体基板30将多个层叠体l单片化的工序。在形成端子电极4、5的工序中,在单片化的层叠体l形成端子电极4、5。在形成端子电极后将端子电极切断而单片化的方法中,在通过切割将端子电极切断时对端子电极施加大的切断应力,其结果,端子电极可能变形。由此,端子电极的厚度可能变得不均匀。在层叠线圈部件1的制造方法中,在单片化的层叠体l形成端子电极4、5,因此,能够避免因切断而引起的变形。因此,能够使端子电极4、5的厚度均匀。

[0061]

本实施方式的层叠线圈部件1,在端子电极4、5,在将最大厚度设为a、最小厚度设为b的情况下,满足:

[0062]

(b/a)≥0.7的关系。由此,在层叠线圈部件1中,能够使端子电极4、5的厚度均匀。

[0063]

在本实施方式的层叠线圈部件1中,端子电极4、5具有配置于端面2a、2b的第一电极部分4a、5a、和配置于主面2c的第二电极部分4b、5b,并且从第三方向d3观察呈l字状。在层叠线圈部件1中,从第三方向d3观察,在将在第一电极部分4a、5a远离端面2a、2b的第一角部c1的曲率设为r1、在第二电极部分4b、5b远离主面2c的第二角部c2的曲率设为r2、第一电极部分4a、5a和第二电极部分4b、5b所成的第三角部c3的曲率设为r3的情况下,满足:

[0064]

r1=r2≥r3的关系。在该结构中,通过满足该关系,能够使端子电极4、5的厚度均匀。

[0065]

以上,对本发明的实施方式进行了说明,但本发明不一定限定于上述的实施方式,在不脱离其主旨的范围内可以进行各种变更。

[0066]

除上述实施方式外,如图6所示,层叠线圈部件1a也可以具备接合导体9。接合导体9配置于素体2内,并且在素体2露出于与端子电极4、5相对的外表面。在图6所示的例子中,接合导体9露出于端面2a、2b及主面2c。接合导体9与端子电极4、5进行接合(固定)。接合导体9包含导电性材料。导电性材料包含ag或pd。导电性材料例如包含ag粉末或pd粉末等金属粉末。

[0067]

从第三方向d3观察,接合导体9例如呈三角形状。接合导体9的形状也可以为矩形

状,也可以为半圆形状等。接合导体9能够与线圈导体同时形成。具体而言,能够通过使用具有与线圈导体及接合导体9对应的图案的掩模而形成。

[0068]

接合导体9在第一方向d1上连续(并列)设置,并且在第二方向d2上连续设置。接合导体9也可以独立设置,也可以多个接合导体9一体地(连结)设置。接合导体9,也可以为全部相同大小,也可以大小不同。接合导体9也可以沿着第三方向d3延伸,也可以在第三方向d3上断续(间隔)地配置。

[0069]

在层叠线圈部件1a中具备接合导体9,因此,能够实现素体2和端子电极4、5的接合强度的提高。另外,通过连续设置多个接合导体9,能够进一步提高接合强度。

[0070]

在上述实施方式中,以端子电极4、5具备第一电极部分4a、5a和第二电极部分4b、5b的方式为例进行了说明。但是,端子电极4、5的结构不限于此。例如,端子电极4、5也可以仅具有第二电极部分4b、5b。

[0071]

在上述实施方式中,以端子电极4、5配置于素体2的端面2a、2b及主面2c的方式为例进行了说明。但是,端子电极4、5的一部分也可以埋设于素体2。例如,也可以在素体2的端面2a、2b及主面2c形成凹部,在凹部内设置端子电极4、5的一部分。在该情况下,素体2的外表面是指形成凹部的面。

[0072]

在上述实施方式中,以线圈7由第一线圈导体20、第二线圈导体21、第三线圈导体22及第四线圈导体23构成的方式为例进行了说明。但是,构成线圈7的线圈导体的数量不限于上述的值。

[0073]

在上述实施方式中,以形成层叠体基板30,从层叠体基板30将层叠体l单片化,得到层叠体l的方式为例进行了说明。但是,也可以形成一个层叠体l,在该层叠体l形成端子电极4、5。

[0074]

在上述实施方式中,以通过光刻法形成层叠体基板30的方式为例进行了说明。但是,层叠体基板30也可以通过其它方法形成。例如,层叠体基板30也可以通过将形成有线圈导体的绝缘体层层叠而形成。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1