基于冷喷涂技术制备锂离子电池硅基复合负极的工艺方法

1.本发明属于化学电源锂离子电池制作技术领域,尤其涉及一种基于冷喷涂技术制备锂离子电池硅基复合负极的工艺方法,以及使用该方法制作的硅基负极极片。

背景技术:

2.锂离子电池具有能量密度高、循环寿命长、自放电小、无记忆效应和环境友好等众多优点,已经在智能手机、智能手环、数码相机和笔记本电脑等消费电子领域中获得了广泛的应用,具有较大的消费需求。同时,它在电动汽车领域和储能电站领域也逐渐得到推广,市场份额也逐渐增大。近几年来,锂离子电池技术发展迅速,能量密度以每年7%~10%的速度增长,然而目前的能量密度水平仍远低于电动汽车的要求。2017年我国颁布的《节能与新能源汽车技术路线图》要求,到2020年动力电池能量密度要达到350wh/kg。然而,石墨作为目前商业化应用最广的锂离子电池负极材料,其实际比容量已接近理论比容量372mah/g,仅能提供150wh/kg左右的能量密度,不足以满足将来电动汽车的能量密度要求,因此,开发新型的高容量负极材料成为提高锂离子电池性能的关键。

3.硅被认为是下一代负极材料中炭负极的替代品。硅负极材料储锂机理与石墨负极材料不同,其主要是通过与锂形成li

12

si7、li

13

si4、li7si3、li

22

si5等多种合金相,其中最高锂含量的合金相为li

22

si5,其理论比容量高达4200mah/g,约为石墨负极的10倍,为li4ti5o

12

(lto)负极的20倍;此外,硅负极材料具有较低的脱嵌锂电位(~0.4v vs.li/li

+

),略高于石墨(~0.05v vs.li/li+),在充电时可以避免表面的析锂现象,安全性能优于石墨负极材料。另外,硅是地壳中含量第二的元素,构成地壳总质量的25.7%,其来源丰富、价格便宜,对环境友好,因而硅负极材料的研究受到广泛的关注。

4.然而,硅负极材料的商业化应用还受到一些因素的限制。其中最主要的一个问题是硅在高程度脱嵌锂的过程中伴随着明显的体积变化(对于li

22

si5合金相约360%),容易引起硅粒破裂和粉化现象,导致硅粒与基底之间发生分离,电池内阻增加、容量快速下降,循环性能变差。硅负极的粉化现象还影响了表面稳定均一的sei膜的形成,新sei膜的持续形成会不断消耗锂离子和电解质,导致容量的快速下降。此外,硅负极材料中缓慢的锂扩散动力学(扩散系数10-14

~10-13

cm2/s)和较低的电导率(10-5

~10-3

s/cm)也显著影响了硅负极的倍率性能和容量利用率。为了弥补硅负极材料的不足与缺陷,研究者们对此做了大量的研究工作,其中包括颗粒的纳米化、复合化、多孔化、薄膜化和合金化等。

5.冷喷涂技术是一种通过低温的高速固态颗粒与基体发生碰撞而实现涂层沉积的新型喷涂技术,利用此技术制作的涂层厚度均匀、平整度高、孔隙率低、强度高、密度高。

技术实现要素:

6.本发明的目的在于缓解硅基负极制备过程中使用粘结剂等添加物给电池的氧化还原过程中带来的杂质影响,缓解硅基负极体积膨胀带来的安全隐患,利用冷喷涂技术制备硅基复合负极可以减小活性物质颗粒之间的间隙,降低极片孔隙率,减小电子和锂离子

在活性物质颗粒间的传输距离,改善锂电池大电流充放电性能。

7.本发明的技术方案如下:

8.一种基于冷喷涂技术制备锂离子电池硅基复合负极的工艺方法,所述方法为:

9.(1)集流体选用铜箔,清洗干净并真空烘干后,将其平整地贴放在冷喷涂系统工作台面上;

10.具体的,集流体铜箔先用酒精洗涤10~100s,再用去离子水清洗干净并于120℃下真空烘干;

11.(2)称取硅粉、碳纳米管(cnt)和石墨粉末,混合后放入行星球磨机进行研磨,得到si/cnt/c复合粉末;

12.所述硅粉、碳纳米管和石墨的质量比为(8~9):(0.5~1):(0.5~1),优选8:1:1;可以通过改变硅粉、碳纳米管和石墨的混合比例,制备出多种不同结构、不同粒径的复合粉末;

13.所述硅粉的平均粒径为15~60μm,碳纳米管的平均管径为30~50nm,石墨的平均粒径为10~50μm;

14.所述行星球磨机的转速为50~2000rpm,球磨时间为1~24h,球料比(1~30):1;通过研磨球、研磨罐和颗粒的频繁碰撞,使硬球即研磨介质对原料进行强烈的撞击、碾磨和搅拌,颗粒在球磨过程中被反复地挤压、变形、断裂、焊合,得到si/cnt/c复合粉末;

15.(3)将si/cnt/c复合粉末真空干燥(120℃,6h),然后放入送粉器中,通过冷喷涂技术沉积到预先准备好的铜箔表面,制备复合电极涂层;

16.冷喷涂的工作参数如下:

17.冷喷涂气体预热温度为100~800℃,喷涂过程中所用的载气为氮气;

18.冷喷涂的载气压力为0.5~2mpa,喷嘴与基板的距离为5~30mm,喷管与基板的相对扫描速度5~20mm/s,搭接距离1~10mm,搭接层数1~10层;

19.被工作气体加速后,si/cnt/c复合粉末颗粒速度范围是350~650mm/s;

20.冷喷涂沉积扫描过程的扫描路径呈现“弓”型;

21.(4)将得到的电极极片用对辊机进行压延处理,得到锂离子电池硅基复合负极材料;

22.辊压后电极极片的面密度约为40mg/cm2。

23.本发明的突出特点是制备的锂离子电池硅基复合负极材料活性物质纯度高,能够达到99.5%以上;并且,制作极片过程中不需要引入粘结剂,可以避免电化学氧化还原反应过程中杂质的产生,且极片沉积制备后无需再进行烘干处理。

24.本发明制得的硅基复合负极材料在锂离子电池中的应用,具体例如:

25.以金属锂片为对电极,以所述硅基复合负极材料为负极,选用聚丙烯隔膜(celgard2300),采用1mol

·

l-1

lipf6的碳酸乙烯酯(ec)与碳酸二甲酯(dec)(体积比1:1)混合溶液为电解液组装半电池;

26.半电池的安装环境要求在氩气手套箱内组装;

27.半电池的内部材料包括正极壳、正极片、电解液、隔膜、锂片、泡沫镍、负极壳、密封胶圈。

28.本发明的有益效果:

29.1、本发明提供的锂离子电池硅基复合负极,具有导电性能良好、首次库伦效率高、循环寿命长的优点。

30.2、本发明提供的锂离子电池硅基复合负极,具有活性物质纯度高,电化学氧化还原反应无有害杂质生成。

31.3、本发明通过采用球磨法和冷喷涂二者结合的方法制备得到具有微观表面结构的硅基复合负极材料,能够提供快速电子传输通道、纳米材料以及涂层内部空隙结构,这些能够有效缓解锂化过程中经常出现的体积膨胀效应问题,从而提高充放电循环中荷电保持能力。碳纳米管和石墨具有各种有利特征,包括环境相容性,廉价性和高电子传导性。碳纳米管、石墨与硅结合,可以弥补si的电导率差和缓冲较大的体积变化。

32.4、本发明提高微米硅粉及纳米硅粉的沉积效率,实现硅粉的连续沉积,制备厚度可控的涂层。

33.5、本发明方法制备工艺简单,制备条件可控,制备成本较低,适合进行规模化生产。

附图说明

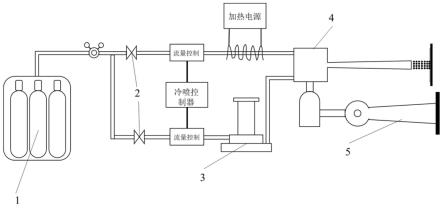

34.图1是本发明的冷喷涂制备硅基复合负极的原理图;其中,1-高压储气站;2-压力调节器;3-送粉器;4-喷枪;5-机械手。

35.图2是本发明的喷涂实验图;(a)是喷涂一层,(b)是喷涂4层。

36.图3是实施例1制备的硅基复合涂层截面的sem图。

37.图4是实施例1制备的硅基复合涂层表面的sem图。

具体实施方式

38.下面结合具体实施例,对本发明做进一步说明。应理解,以下实施例仅用于说明本发明而非用于限制本发明的范围,该领域的技术熟练人员可以根据上述发明的内容作出一些非本质的改进和调整。

39.实施例1

40.以金属锂片作为锂离子电池的正极片,以制得的硅基复合粉末作为锂离子电池的负极活性物质。具体实施步骤如下:

41.将平均粒径为20μm硅粉、平均管径40nm的碳纳米管(cnt)和平均粒径为25μm石墨按质量比8:1:1混合,在行星球磨机中通过转速为1000rpm,球料比为20:1(w),进行24h的球磨,得到负极活性物质。通过调节加热器和空压机,保持压力和温度分别为1.5mpa和200℃,喷涂距离控制在15mm,喷管扫描速度控制在10mm/s,铜箔厚度为50μm,搭接距离为1mm,搭接层数2层,进行复合涂层制备,得到复合负极,将复合负极极片干燥、辊压操作后得到极片结构,涂层的厚度为53μm,面密度为43mg/cm2。

42.电化学性能测试:

43.将喷涂制备得到的硅基电极直接冲成直径为14mm的电极片,以金属锂片作为对电极,聚丙烯微孔膜(celgard 2300)作隔膜,电解液为1mol/l lipf6溶液,溶剂由碳酸乙烯酯(ec)、碳酸丙烯酯(pc)和碳酸二甲酯(dmc)按体积比1:1:1混合而成。在充满高纯氩气的手套箱中组装成2032型扣式电池。

44.利用新威电池测试系统对上述半电池在室温下进行恒电流充放电性能测试,充放电速率0.1c,充放电电压范围为0.001~2.0v。按上述步骤得到的负极片的最大可逆比容量为963.1mah/g,循环500圈之后的充电比容量(脱锂)为595.2mah/g,容量保持率为61.8%。

45.冷喷涂制备的电极无需粘结剂等杂质,电化学反应过程中稳定,循环比容量高,冷喷涂硅基负极材料具有结构稳定、倍率性能好、循环性能优异的特点。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1