在线插膜设备和串焊插膜设备的制作方法

1.本发明属于光伏组件生产技术领域,涉及一种在线插膜设备和串焊插膜设备。

背景技术:

2.随着电池片的厚度越来越薄,相邻电池片在利用焊带互连时,电池片的相邻边缘容易产生裂片,为了解决这个问题,目前的组件厂提出了在相邻电池片之间插入膜条的需求。

3.在原有的生产模式中,首先利用串焊机完成电池片之间的串焊,然后通过人工向相邻电池片之间插入膜条,这种方式效率低,且因膜条的插入需要将相邻电池片之间形成高低差,容易因人工操作造成电池片碎裂,因此亟需一种可以自动插膜条的解决方案。

技术实现要素:

4.为了解决相关技术中的问题,本技术提供了一种在线插膜设备和串焊插膜设备,技术方案如下:

5.第一方面,本技术提供了一种在线插膜设备,所述在线插膜设备包括膜带料卷、切膜装置和膜条搬运装置,其中:

6.所述膜带料卷用于承载膜带卷;

7.所述切膜装置对从所述膜带料卷牵引出的膜带进行裁切,得到n个膜条;

8.所述膜条搬运装置从所述切膜装置处夹持所述n个膜条,将所述n个膜条分开预定间隔并同步移动至电池串中对应的插膜工位处插膜,所述预定间隔为所述电池串中相邻两个插膜工位的间距。

9.可选的,所述切膜装置还被配置为将裁切后得到的n个膜条进行拉伸,所述膜条搬运装置从所述切膜装置处夹持拉伸的所述n个膜条;

10.或者,

11.所述膜条搬运装置从所述切膜装置处夹持所述n个膜条后,在插膜之前对所述n个膜条进行拉伸。

12.可选的,所述切膜装置从所述膜带料卷处牵引出膜带,对牵引出的膜带进行裁切;

13.或者,

14.所述膜条搬运装置从所述膜带料卷牵引出膜带,并经过所述切膜装置,所述切膜装置对经过所述切膜装置的膜带进行裁切。

15.可选的,所述切膜装置包括供膜装置和切膜组件,所述切膜组件包括第一膜带夹持部、第二膜带夹持部和切割部,其中:

16.所述膜带从所述供膜装置牵引出后经所述切膜组件的夹持切膜通道;

17.所述第一膜带夹持部和所述第二膜带夹持部分别将经过所述夹持切膜通道的膜带的两侧边夹紧,利用所述切割部对夹紧的膜带进行切割,得到膜条。

18.可选的,所述切膜装置还包括膜带牵引装置,所述膜带牵引装置从所述供膜装置

牵引出膜带并经过切膜装置的夹持切膜通道。

19.可选的,所述第一膜带夹持部和所述第二膜带夹持部还被配置为沿着水平方向相互远离,以实现对夹紧的所述膜带段的拉伸。

20.可选的,所述第一膜带夹持部和所述第二膜带夹持部结构相同,所述第一膜带夹持部包括安装板以及安装于安装板上的切膜夹头、夹头升降机构、拉伸驱动机构,其中:

21.所述切膜夹头分别与所述夹头升降机构和所述拉伸驱动机构传动连接,所述夹头升降机构驱动所述切膜夹头下降,以压住经过所述夹持切膜通道的膜带,所述拉伸驱动机构驱动所述切膜夹头向远离所述夹持切膜通道的中心线且水平垂直向外的方向移动,以实现对所夹持的膜带的拉伸;

22.所述安装板位于所述切膜夹头的外侧,且相对于所述夹持切膜通道的位置固定。

23.可选的,所述第一膜带夹持部还包括切膜夹头上安装板、切膜夹头下安装板、升降柱,其中:

24.所述切膜夹头上安装板通过所升降柱安装在所述切膜夹头下安装板上;

25.所述切膜夹头的上端固定于所述切膜夹头上安装板,所述切膜夹头的下压面穿过所述切膜夹头下安装板;

26.所述夹头升降机构的驱动端与所述切膜夹头上安装板固定连接,以驱动所述切膜夹头上安装板相对所述切膜夹头下安装板升降;

27.所述拉伸驱动机构的驱动端与所述切膜夹头下安装板固定连接,以通过所述切膜夹头下安装板带动所述切膜夹头向远离所述夹持切膜通道的中心线且水平垂直向外的方向移动。

28.可选的,所述切割部包括至少一个热切丝、第一连接板、第二连接板、第一升降驱动部和第二升降驱动部,其中:

29.所述热切丝的两端分别安装于所述第一连接板和所述第二连接板上;

30.所述第一升降驱动部的驱动端与所述第一连接板连接,所述第二升降驱动部的驱动端与所述第二连接板连接,所述第一升降驱动部和所述第二升降驱动部配合驱动所述第一连接板和所述第二连接板升降,以带动所述热切丝升降;

31.其中,所述热切丝的延伸方向与所述膜带的牵引方向垂直。

32.可选的,所述供膜装置包括膜带穿行支架、第一膜带承托板、第二膜带承托板、第一承托板驱动机构、第二承托板驱动机构,其中:

33.所述膜带穿行支架的出料口位于所述夹持切膜通道的进料口,被牵引的膜带从所述膜带穿行支架进入所述夹持切膜通道;

34.所述第一膜带承托板和所述第二膜带承托板分别位于所述夹持切膜通道的两侧,且分别与所述第一膜带夹持部和所述第二膜带夹持部上下配合以夹紧膜带;

35.所述第一承托板驱动机构与所述第二承托板驱动机构分别带动所述第一膜带承托板和所述第二膜带承托板相互远离,以实现对夹紧的所述膜条的拉伸。

36.可选的,所述供膜装置还包括膜带承载板、压紧板和压紧气缸,其中:

37.所述膜带承载板位于所述膜带穿行支架出料口与所述夹持切膜通道的进料口之间,以承载从所述膜带穿行支架牵引出的膜带;

38.所述压紧板位于所述膜带承载板的上方,所述压紧气缸的驱动端与所述压紧板固

定连接,所述压紧气缸驱动所述压紧板朝向所述膜带承载板运动,以压紧所述膜带承载板处的膜带。

39.可选的,所述第一膜带承托板和所述第二膜带承托板用于承托膜带的上端面上设置有与所述切割丝相对的避让槽。

40.可选的,所述膜带牵引装置包括膜带牵引夹头、夹头驱动机构和牵引移动机构,其中:

41.所述牵引移动机构与所述牵引夹头传动连接,所述夹头驱动机构的驱动端与所述牵引夹头连接;

42.所述牵引移动机构至少驱动所述牵引夹头至所述供膜装置处,所述夹头驱动机构驱动所述牵引夹头夹持住所述供膜装置处的膜带。

43.可选的,所述膜条搬运装置包括相对设置的两组膜条搬运部,两组膜条搬运部分别夹持n个膜条的两端,对于每组膜条搬运部,所述膜条搬运部包括n组夹头、下夹头安装轨道和驱动机构,其中:

44.每组夹头包括上下相对的用于夹持膜条的上夹头和下夹头,每组夹头的下夹头安装于所述下夹头安装轨道上,所述驱动机构与所述n个夹头传动连接,所述驱动机构带动所述n组夹头沿着所述下夹头安装轨道移动。

45.可选的,第2个至第n个下夹头活动安装于所述下夹头安装轨道上,各组夹头之间通过柔性件相互连接;

46.第1组夹头固定安装,第n组夹头通过连接件与所述驱动机构传动连接,所述驱动机构带动所述第n组夹头沿着所述下夹头安装轨道移动,通过所述柔性件带动各组夹头之间相互靠近和相互远离,以调节夹持的n个膜条的间距。

47.可选的,所述膜条搬运部还包括上夹头安装轨道,各个上夹头安装于所述上夹头安装轨道上,每组上夹头和下夹头的中间部通过销轴连接,所述膜条搬运部还包括安装于所述上夹头安装轨道两端的第一夹持作用部,两个第一夹持作用部同步动作,共同带动所述上夹头安装轨道上升或下降,所述上夹头安装轨道上升时,带动各个上夹头尾端上升,各个上夹头的夹持部绕对应的旋转轴转动以向对应的下夹头的夹持部压靠。

48.可选的,所述第一夹持作用部包括连接板、滑动装置和升降气缸,其中:

49.所述连接板安装于所述滑动装置上;

50.所述上夹头安装轨道的端部穿过所述连接板与所述升降气缸的驱动端连接;

51.所述升降气缸驱动所述上夹头安装轨道沿着所述滑动装置上升,以带动所述上夹头安装轨道上的各个上夹头的安装部上升,进而带动所述上夹头的夹持部绕着所述旋转轴朝向对应的下夹头的夹持部运动,实现夹头的夹持;

52.所述升降气缸驱动所述上夹头安装轨道沿着所述滑动装置下降,以带动所述上夹头安装轨道上的各个上夹头的安装部下降,进而带动所述上夹头的夹持部绕着所述旋转轴远离对应的下夹头的夹持部运动,实现夹头的张开。

53.可选的,各组夹头的上夹头和下夹头的尾端通过弹簧连接,各组夹头的上夹头和下夹头的中间部安装于转轴上,所述膜条搬运部还包括第二夹持作用部,所述第二夹持作用部包括压杆和压杆驱动机构,其中:

54.所述压杆驱动机构的驱动端与所述压杆连接,所述压杆设置于各个上夹头的夹持

部的上方;

55.所述压杆驱动机构向下驱动所述压杆,所述压杆将各个上夹头的夹持部压向对应的下夹头的夹持部,实现夹头的张开;

56.所述压杆驱动机构向上驱动所述压杆,所述压杆远离各个上夹头的夹持部,各个上夹头的夹持部在对应的弹簧的作用下与对应的下夹头的夹持部分开,实现夹头的夹持。

57.可选的,所述驱动机构包括驱动电机、主动轮、从动轮和传送带,其中:

58.所述主动轮和所述从动轮分别安装于所述下夹头安装轨道所在的安装夹持的两端;

59.所述传输带套设于所述主动轮和所述从动轮上;

60.所述第n组夹头通过所述连接件固定于所述传送带上,所述驱动电机的驱动端与所述主动轮传动连接;

61.所述驱动电机正向转动,通过所述主动轮及所述传送带带动所述第n组夹头沿着所述下夹头安装轨道向靠近第1组夹头的方向移动;

62.所述驱动电机反向转动,通过所述主动轮及所述传送带带动所述第n组夹头沿着所述下夹头安装轨道向远离第1组夹头的方向移动。

63.可选的,所述下夹头安装轨道包括矩阵排布的四根导轨,相邻两个下夹头中的一个下夹头通过套筒套接于第一组斜对的导轨上,相邻两个下夹头中的另一个下夹头通过套筒套接于第二组斜对的导轨上。

64.可选的,所述膜条搬运装置还包括安装板,两组膜条搬运部固定于所述安装板上,所述安装板下端通过滑块滑动安装于机台的滑轨上。

65.可选的,所述膜条搬运装置还包括两个顶升机构,两个顶升机构分别安装于两组膜条搬运部下端,两个顶升机构分别驱动两组膜条搬运部升降。

66.可选的,所述膜条搬运设备还包括膜条拉伸电机、伸缩块、第一连杆和第二连杆,其中:

67.所述伸缩块位于两组膜条搬运部之间,所述第一连杆和所述第二连杆分别连接于所述伸缩块和两组膜条搬运部之间;

68.所述膜条拉伸电机的驱动端与所述伸缩块连接,所述膜条拉伸电机驱动所述伸缩块沿着所述膜条搬运部的延伸方向移动,所述第一连杆和所述第二连杆在所述伸缩块的带动下驱动两组膜条搬运部相互靠近和相互远离。

69.第二方面,本技术还提供了一种串焊插膜设备,所述串焊插膜设备包括串焊设备、输送设备、顶升设备、加热装置和如第一方面以及第一方面各种可选方式中提供的在线插膜设备,其中:

70.所述串焊设备利用焊带将电池片串焊,形成电池串,其中,对于所述电池串中用于焊接相邻两片电池片的任一组焊带,所述焊带的前半段焊接于相邻两片电池片中前片电池片正面的栅线上,所述焊带的后半段焊接于相邻两片电池片中后片电池片背面的栅线上;

71.所述输送设备将所述串焊设备输出的电池串输送至插膜工位;

72.所述膜条搬运装置将夹持的已拉伸的n个膜条输送至所述插膜工位并下降,使得所述n个膜条分别与下方的电池串的各个插膜位置上下相对;

73.所述顶升设备位于所述插膜工位下方,顶升所述电池串中的各个插膜位置处在后

电池片,使得各个插膜位置形成张开的插膜空间;

74.所述膜条搬运装置将所述n个膜条分别插入至对应的插膜空间;

75.所述加热装置对插入至所述插膜空间的膜条进行加热处理。

76.可选的,所述顶升设备至少包括n个顶升板,所述n个顶升板将对应顶升位置处的电池片顶升高于所述输送设备的输送带。

77.可选的,所述串焊设备包括焊带供料装置、电池片供料装置、输送装置和焊接装置,其中:

78.所述焊带供料装置用于提供焊带,所述电池片供料装置用于置提供电池片;

79.所述焊带供料装置和所述电池片供料装置配合向所述输送装置叠放电池片和焊带;

80.所述输送装置将叠放的电池片和焊带输送至焊接工位,由位于所述焊接工位处的所述焊接装置焊接形成电池串。

81.基于上述技术特征,本技术至少可以实现如下有益效果:

82.通过设置切膜装置实现对膜带的裁切,通过设置膜条搬运装置,实现对裁切后得到的膜条的拾取和搬运,便于后续的插膜操作,减少了人工参与,提高了膜条生成及到位的效率。

83.应当理解的是,以上的一般描述和后文的细节描述仅是示例性的,并不能限制本发明。

附图说明

84.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明的实施例,并与说明书一起用于解释本发明的原理。

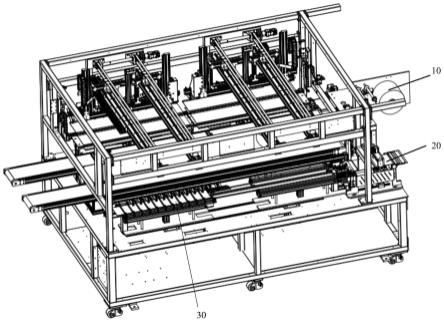

85.图1a是本技术一个实施例中提供的在线插膜设备的结构示意图;

86.图1b是本技术一个实施例中提供的切膜装置和膜条搬运装置的结构示意图;

87.图2a是本技术一个实施例中提供的切膜装置的结构示意图;

88.图2b是本技术一个实施例中提供的供膜装置的结构示意图;

89.图2c是本技术另一个实施例中提供的供膜装置的结构示意图;

90.图3a是本技术一个实施例中提供的膜条搬运装置的结构示意图;

91.图3b是本技术一个实施例中提供的膜条搬运装置中夹头安装时的局部示意图;

92.图3c是本技术另一个实施例中提供的膜条搬运装置的结构示意图;

93.图3d是本技术再一个实施例中提供的膜条搬运装置的俯视图。

94.其中,附图标记如下:

95.10、膜带料卷;20、切膜装置;210、供膜装置;211、膜带穿行支架;212、第一膜带承托板;213、第二膜带承托板;214、第一承托板驱动机构;215、第二承托板驱动机构;216、膜带承载板;217、压紧板;218、压紧气缸;220、切膜组件;221、第一膜带夹持部;2221、安装板;2222、切膜夹头;2223、夹头升降机构;2224、拉伸驱动机构;2225、切膜夹头上安装板;2226、切膜夹头下安装板;2227、升降柱;222、第二膜带夹持部;223、切割部;2231、热切丝;2232、第一连接板;2233、第二连接板;2234、防护板;230、膜带牵引装置;231、膜带牵引夹头;232、夹头驱动机构;233、牵引移动机构;30、膜条搬运装置;310、夹头;311、上夹头;312、下夹头;

320、下夹头安装轨道;331、驱动电机;332、主动轮;333、从动轮;334、传送带;340、上夹头安装轨道;350、第一夹持作用部;351、连接板;352、滑动装置;353、升降气缸;360、第二夹持作用部;361、压杆;362、压杆驱动机构;370、安装板;380、顶升机构;391、膜条拉伸电机;392、伸缩块;393、第一连杆;394、第二连杆;40、膜带。

具体实施方式

96.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本发明相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本发明的一些方面相一致的装置和方法的例子。

97.图1a是本技术一个实施例中提供的在线插膜设备的结构示意图,图1b是本技术一个实施例中提供的切膜装置和膜条搬运装置的结构示意图,结合图1a和图1b所示,本技术提供的在线插膜设备可以包括膜带料卷10、切膜装置20和膜条搬运装置30,其中:膜带料卷10用于承载膜带卷;切膜装置20对从膜带料卷10牵引出的膜带进行裁切,得到n个膜条;膜条搬运装置30从切膜装置20处夹持n个膜条,将n个膜条分开预定间隔并同步移动至电池串中对应的插膜工位处插膜,预定间隔为电池串中相邻两个插膜工位的间距。

98.在本技术中的一些实施例中,可以通过切膜装置20对膜条进行拉伸,此时切膜装置20可以被配置为将裁切后得到的n个膜条进行拉伸,膜条搬运装置30从切膜装置20处夹持拉伸的n个膜条;或者,可以通过膜条搬运装置30对膜条进行拉伸,此时膜条搬运装置30可以从切膜装置20处夹持n个膜条后,在插膜之前对n个膜条进行拉伸。

99.在一些实施例中,膜带的牵引可以由切膜装置20执行,也可以由膜条搬运装置30执行,第一种方式中,切膜装置20从膜带料卷10处牵引出膜带,对牵引出的膜带进行裁切;第二种方式中,膜条搬运装置30从膜带料卷10牵引出膜带,并经过切膜装置20,切膜装置20对经过切膜装置20的膜带进行裁切。

100.请参见图2a所示,其是本技术一个实施例中提供的切膜装置的结构示意图,本技术提供的切膜装置20可以包括供膜装置210、切膜组件220。

101.在实际生产中,供膜装置210用于提供膜带40,膜带从供膜装置210处牵引出且经过切膜组件220的夹持切膜通道,切膜组件220对经过夹持切膜通道的膜带40的两侧加紧后裁切形成膜条。

102.本技术提供的切膜组件220至少可以包括第一膜带夹持部221、第二膜带夹持部222和切割部223。可选的,第一膜带夹持部221、第二膜带夹持部222间隔设置,且两者之间的宽度与膜带40的宽度相适应,以便于分别夹持膜带40的两侧边。

103.在一种可能的实现方式中,切膜装置20具备膜带牵引功能,此时切膜装置20还可以包括膜带牵引装置230,膜带牵引装置230从供膜装置210拉伸出膜带40,牵引经切膜组件220的夹持切膜通道。也就是说,膜带牵引装置230从供膜装置210牵引出膜带40后经切膜组件220的夹持切膜通道拉出膜带40的被牵引端部。

104.第一膜带夹持部221和第二膜带夹持部222分别将经过夹持切膜通道的膜带40的两侧边夹紧,利用切割部223对夹紧的膜带40进行切割,得到膜条。

105.在一种可能的实现方式中,切膜装置20具备膜条拉伸功能,此时第一膜带夹持部

221和第二膜带夹持部222还可以被配置为沿着水平方向相互远离,以实现对夹紧的切割得到的膜条的拉伸。

106.请参见图2b和图2c所示,本技术提供的供膜装置210至少可以包括膜带穿行支架211、第一膜带承托板212、第二膜带承托板213、第一承托板驱动机构214和第二承托板驱动机构215。膜带料卷10提供的膜带40被牵引出后穿过膜带穿行支架211。

107.膜带穿行支架211的出料口位于夹持切膜通道的进料口,被牵引的膜带40从膜带穿行支架211进入夹持切膜通道。

108.膜带穿行支架211的设置用于缓冲从膜带卷牵引出的膜条,并将膜带导向至夹持切膜通道。在实际应用中,膜带穿行支架211的至少部分可以设置成两根并列的穿行条,两根并列的穿行条之间的间隙略大于膜带厚度,膜带卷从两根穿行条之间穿过,避免膜带卷在牵引的过程中发生卷曲。

109.第一膜带承托板212和第二膜带承托板213分别位于夹持切膜通道的两侧,且分别与第一膜带夹持部221和第二膜带夹持部222上下配合以夹紧膜带40。

110.第一承托板驱动机构214与第二承托板驱动机构215分别带动第一膜带承托板212和第二膜带承托板213相互远离,以实现对夹紧的膜条的两端的拉伸。

111.本技术中第一膜带承托板212和第二膜带承托板213对称水平相对设置,第一膜带承托板212与第一膜带夹持部221上下相对设置,第二膜带承托板213与第二膜带夹持部222上下相对设置。

112.为了保证膜带40被裁切时的裁切质量,在实际应用中,在对夹持切膜通道的膜带40裁切前,可以先压住夹持切膜通道入口处的膜带位置,对应的,本技术提供的供膜装置210还可以包括膜带承载板216、压紧板217和压紧气缸218。

113.膜带承载板216位于膜带穿行支架211出料口与夹持切膜通道的进料口之间,以承载从膜带穿行支架211牵引出的膜带40。

114.压紧板217位于膜带承载板216的上方,压紧气缸218的驱动端与压紧板217固定连接,压紧气缸218驱动压紧板217朝向膜带承载板216运动,以压紧膜带承载板216处的膜带40。

115.为了保证膜带可以被成功裁切开,在实际应用中,第一膜带承托板212和第二膜带承托板213用于承托膜带的上端面上设置有与切割丝相对的避让槽。这样,切割丝可以膜带40上方向下裁切并进入避让槽内,完成对膜带40的裁切。

116.在一种可选的实现方式中,仍旧请参见图2a所示,第一膜带夹持部221和第二膜带夹持部222结构相同,第一膜带夹持部221可以包括安装板2221以及安装于该安装板2221上的切膜夹头2222、夹头升降机构2223、拉伸驱动机构2224,其中:

117.切膜夹头2222分别与夹头升降机构2223和拉伸驱动机构2224传动连接,夹头升降机构2223驱动切膜夹头2222下降,以压住经过夹持切膜通道的膜带40,拉伸驱动机构2224驱动切膜夹头2222向远离夹持切膜通道的中心线且水平垂直向外的方向移动,以实现对所夹持的膜带40的拉伸。

118.安装板2221位于切膜夹头2222的外侧,且相对于夹持切膜通道的位置固定。

119.本技术中的切膜夹头2222可以为至少两个,至少两个切膜夹头2222并排设置,通常来讲,切膜夹头2222的数量与一些切膜得到的膜条的数量相同,每个切膜夹头2222夹持

一个膜条的侧边。

120.第一膜带夹持部221和第二膜带夹持部222上的切膜夹头2222一一相对设置,相对设置的一组切膜夹头2222分别用于夹持一个膜条的两侧。

121.可选的,第一膜带夹持部221还可以包括切膜夹头上安装板2225、切膜夹头下安装板2226和升降柱2227,其中:

122.切膜夹头上安装板2225通过升降柱2227安装在切膜夹头下安装板2226上。

123.切膜夹头2222的上端固定于切膜夹头上安装板2225,切膜夹头2222的下压面低于切膜夹头下安装板2226。可以理解为,切膜夹头2222的下压面穿过切膜夹头下安装板2226安装,保证切膜夹头2222的下压面可以夹住夹持切膜通道对应位置的膜带40。

124.夹头升降机构2223的驱动端与切膜夹头上安装板2225固定连接,以驱动切膜夹头上安装板2225相对切膜夹头下安装板2226升降。

125.可选的,拉伸驱动机构2224的驱动端与切膜夹头下安装板2226固定连接,以通过切膜夹头下安装板2226带动切膜夹头2222向远离夹持切膜通道的中心线且水平垂直向外的方向移动。也即,第一膜带夹持部221中的拉伸驱动机构2224和第二膜带夹持部222的拉伸驱动机构2224同时相互远离,实现对夹持切膜通道内膜带40的拉伸。

126.在实际应用中,膜带40通常为软性材质,为了实现膜带40的裁切,提高裁切效率,保证裁切质量,本技术提供的切割部223可以包括至少一个热切丝2231、第一连接板2232、第二连接板2233、第一升降驱动部和第二升降驱动部,这里所讲的热切丝2231经高温对膜带40实现裁切。

127.对于任一根热切丝2231,热切丝2231的两端分别安装于第一连接板2232和第二连接板2233上。也即,一组热切丝2231的两端分别安装于第一连接板2232和第二连接板2233上,且为了保证所裁切的多个膜条的宽度一致,因此热切丝2231之间通常设置为等距,相邻两个切丝之间的间距与所要裁切的膜条的宽度相同。

128.在一种可能的实现中,为了避免因热切丝2231过热导致的安全问题,本技术还可以在第一连接板2232和第二连接板2233之间固定一块防护板2234,热切丝2231可以设置在防护板2234的下方,也可以设置在防护板2234内。

129.第一升降驱动部的驱动端与第一连接板2232连接,第二升降驱动部的驱动端与第二连接板2233连接,第一升降驱动部和第二升降驱动部配合驱动第一连接板2232和第二连接板2233升降,以带动热切丝2231升降。

130.其中,热切丝2231的延伸方向与膜带40的牵引方向垂直。

131.第一升降驱动部和第二升降驱动部配合驱动第一连接板2232和第二连接板2233升降,可以保证多根热切丝2231同时对膜带40进行裁切,大大提高了裁切效率。

132.当切膜装置20具备膜带牵引功能时,仍旧参见图2a所示,本技术提供的膜带牵引装置30至少可以包括膜带牵引夹头231、夹头驱动机构232和牵引移动机构233。

133.牵引移动机构233与牵引夹头传动连接,夹头驱动机构232的驱动端与牵引夹头连接;牵引移动机构233至少驱动牵引夹头至供膜装置210处,夹头驱动机构232驱动牵引夹头夹持住供膜装置210处的膜带40。

134.在一种可能的实现方式中,根据膜带40的宽度,可以设置并列的至少两个膜带牵引夹头231,且至少两个膜带牵引夹头231均匀间隔设置,并被配置为可以同时夹持住膜带

40的端部,以保证膜带40被牵引时的平整性。

135.图3a是本技术一个实施例中提供的膜条搬运装置的结构示意图,本技术提供的膜条搬运装置30至少可以包括相对设置的两组膜条搬运部,两组膜条搬运部分别夹持n个膜条的两端,对于每组膜条搬运部,膜条搬运部包括n组夹头310、下夹头安装轨道320和驱动机构。

136.一般来讲,两组膜条搬运部的结构相同,每组膜条搬运部上均设置有n组夹头310,两组膜条搬运部上的夹头310一一对应,配合夹持同一个膜条的两端。换句话说,第一组膜条搬运部上的第i个夹头310与第二组膜条搬运部上的第i个夹头310配合分别夹持第i个膜条的两端。

137.每组夹头3310包括上下相对的用于夹持膜条的上夹头11和下夹头312,每组夹头3310的下夹头12安装于下夹头安装轨道320上,驱动机构与n个夹头310传动连接,驱动机构带动n组夹头310沿着下夹头安装轨道320移动。

138.在实际应用场景中,膜条供料工位的n个膜条的间距较小,而插膜工位处需要的膜条之间的间距较大,因此当n组夹头310拾取n个膜条时,通常需要调整n个膜条之间的间距,以保证膜条的间距满足插膜间距要求。且n组夹头310之间的间距调整还需要满足在膜条供料工位处对n个膜条的拾取间距要求。因此,本技术中的驱动机构可以带动n组夹头310沿着下夹头安装轨道320移动,且可以调整n组夹头310之间的间距。

139.为了实现n组夹头310之间的间距调整,本技术在一种可能的实现方式中,将第2个至第n个下夹头312活动安装于下夹头安装轨道320上,各组夹头310之间通过柔性件相互连接。

140.第1组夹头310固定安装,即第1组夹头310的上夹头311和下夹头312均固定安装,第n组夹头310通过连接件与驱动机构传动连接,驱动机构带动第n组夹头310沿着下夹头安装轨道320移动时,通过柔性件带动各组夹头310之间相互靠近和相互远离,以调节夹持的n个膜条的间距。

141.为了实现上夹头311与下夹头312之间的夹持和张开,本技术至少提供了两种夹头310的安装方式,分别可以参见图3b和图3c所示。

142.图3b是本技术一个实施例中提供的膜条搬运装置中夹头安装时的局部示意图,结合图3a和图3b,本技术提供的膜条搬运部还可以包括上夹头安装轨道340,各个上夹头311的尾部安装于上夹头安装轨道340上,每组上夹头311和下夹头312的中间部通过销轴连接,膜条搬运部还可以包括安装于上夹头安装轨道340两端的第一夹持作用部350,两个第一夹持作用部350同步动作,共同带动上夹头安装轨道340上升或下降,上夹头安装轨道340上升时,带动各个上夹头311尾端上升,各个上夹头311的夹持部绕对应的旋转轴转动以向对应的下夹头312的夹持部压靠。

143.仍旧参见图3b,为了实现上夹头311与下夹头312之间的夹持动作,第一夹持作用部350可以包括连接板351、滑动装置352和升降气缸353,其中:

144.连接板351安装于滑动装置352上。这里的滑动装置352可以包括滑块、滑动驱动和滑轨等,连接板351通过滑块安装于滑轨上,滑动驱动带动连接板351沿着滑轨移动。

145.上夹头安装轨道340的端部穿过连接板351与升降气缸353的驱动端连接。

146.升降气缸353驱动上夹头安装轨道340沿着滑动装置352上升,以带动上夹头安装

轨道340上的各个上夹头311的安装部上升,进而带动上夹头311的夹持部绕着旋转轴朝向对应的下夹头312的夹持部运动,实现夹头的夹持。

147.升降气缸353驱动上夹头安装轨道340沿着滑动装置352下降,以带动上夹头安装轨道340上的各个上夹头311的安装部下降,进而带动上夹头311的夹持部绕着旋转轴远离对应的下夹头312的夹持部运动,实现夹头310的张开。

148.图3c是本技术另一个实施例中提供的膜条搬运装置的结构示意图,在图3c所示的实施例中,本技术提供的各组夹头310的上夹头311的尾部和下夹头312的尾部通过弹簧连接,各组夹头310的上夹头311和下夹头312的中间部通过销轴安装,膜条搬运部还包括第二夹持作用部360,第二夹持作用部360包括压杆361和压杆驱动机构362,其中:

149.压杆驱动机构362的驱动端与压杆361连接,压杆361设置于各个上夹头311的尾部的上方。

150.压杆驱动机构362向下驱动压杆361,压杆361将各个上夹头311的尾部压向对应的下夹头312的尾部,实现夹头310的张开。

151.压杆驱动机构362向上驱动压杆361,压杆361远离各个上夹头311的尾部,各个上夹头311的尾部在对应的弹簧的作用下与对应的下夹头312的尾部分开,实现夹头310的夹持。

152.仍旧参见图3a所示,为了实现对n组夹头310的驱动,本技术提供的驱动机构可以包括驱动电机331、主动轮332、从动轮333和传送带334。

153.主动轮332和从动轮333分别安装于下夹头安装轨道320所在的安装夹持的两端,传输带套设于主动轮332和从动轮333上,第n组夹头310通过连接件固定于传送带334上,驱动电机331的驱动端与主动轮332传动连接。

154.驱动电机331正向转动,通过主动轮332及传送带334带动第n组夹头310沿着下夹头安装轨道320向靠近第1组夹头310的方向移动;驱动电机331反向转动,通过主动轮332及传送带334带动第n组夹头310沿着下夹头安装轨道320向远离第1组夹头310的方向移动。驱动电机331的转动角度和转动圈数决定了n组夹头310之间的间距大小。

155.在一种可能的实现方式中,在保证夹头310可以在下夹头安装轨道320上顺利移动时,为了进一步保证相邻夹头310之间可以相互靠近,以夹持间距较小的膜条,本技术提供的下夹头安装轨道320还可以包括矩阵排布的四根导轨,相邻两个下夹头312中的一个下夹头312通过套筒套接于第一组斜对的导轨上,相邻两个下夹头312中的另一个下夹头312通过套筒套接于第二组斜对的导轨上。

156.膜条搬运装置30还可以包括安装板370,两组膜条搬运部固定于安装板370上,安装板370下端通过滑块滑动安装于机台的滑轨上。

157.膜条搬运装置30还可以包括两个顶升机构380,两个顶升机构380分别安装于两组膜条搬运部下端,两个顶升机构380分别驱动两组膜条搬运部升降。

158.在一种可能的实现方式中,本技术提供的膜条搬运装置30还可以实现对所夹持搬运的膜条的拉伸,如图3d所示,其是本技术再一个实施例中提供的膜条搬运装置的俯视图,本技术提供的膜条搬运装置30还可以包括膜条拉伸电机391、伸缩块392、第一连杆393和第二连杆394。

159.伸缩块392位于两组膜条搬运部之间,第一连杆393和第二连杆394分别连接于伸

缩块392和两组膜条搬运部之间,即第一连杆393连接与伸缩块392的与第一组膜条搬运部之间,第二连杆394连接与伸缩块392的与第二组膜条搬运部之间。

160.膜条拉伸电机391的驱动端与伸缩块392连接,伸缩块392通常是安装于位于两组膜条搬运部之前且与两组膜条搬运部的延伸方向一致的滑轨上,膜条拉伸电机391驱动伸缩块392沿着滑轨移动,对应的,第一连杆393和第二连杆394在伸缩块392的带动下驱动两组膜条搬运部相互靠近和相互远离。当两组膜条搬运部相互远离时,实现了两组膜条搬运部所夹持的膜条之间的拉伸。

161.综上所述,本技术提供的在线插膜设备,通过设置切膜装置实现对膜带的裁切,通过设置膜条搬运装置,实现对裁切后得到的膜条的拾取和搬运,便于后续的插膜操作,减少了人工参与,提高了膜条生成及到位的效率。

162.本技术还提供了一种串焊插膜设备,该串焊插膜设备包括串焊设备、输送设备、顶升设备、加热装置和在线插膜设备,在线插膜设备的结构可以参见对图1a-图3d的描述,这里就不再赘述。

163.串焊设备利用焊带将电池片串焊,形成电池串,其中,对于电池串中用于焊接相邻两片电池片的任一组焊带,焊带的前半段焊接于相邻两片电池片中前片电池片正面的栅线上,焊带的后半段焊接于相邻两片电池片中后片电池片背面的栅线上。

164.输送设备将串焊设备输出的电池串输送至插膜工位。

165.膜条搬运装置将夹持的已拉伸的n个膜条输送至插膜工位并下降,使得n个膜条分别与下方的电池串的各个插膜位置上下相对。

166.顶升设备位于插膜工位下方,顶升电池串中的各个插膜位置处在后电池片,使得各个插膜位置形成张开的插膜空间。

167.膜条搬运装置将n个膜条分别插入至对应的插膜空间。在一种可选的方式中,膜条搬运装置可以同时将n个膜条分别插入至对应的插膜空间,以提高插膜效率。比如,膜条搬运装置将n个膜条分离并分别与各个插膜空间对应后,膜条搬运装置控制两个膜条搬运部同时将夹持的n个膜条向前输送,以将n个膜条分别对应插入至插膜空间中,完成n个膜条的同时插入。

168.加热装置对插入至插膜空间的膜条进行加热处理。

169.为了实现多组顶升以提高顶升插膜效率,本技术提供的顶升设备至少可以包括n个顶升板,n个顶升板将对应顶升位置处的电池片顶升高于输送设备的输送带。

170.在一种可能的实现方式中,本技术提供的串焊设备可以包括焊带供料装置、电池片供料装置、输送装置和焊接装置,其中:焊带供料装置用于提供焊带,电池片供料装置用于置提供电池片;焊带供料装置和电池片供料装置配合向输送装置叠放电池片和焊带;输送装置将叠放的电池片和焊带输送至焊接工位,由位于焊接工位处的焊接装置焊接形成电池串。

171.综上所述,本技术提供的串焊插膜设备,通过将串焊设备与在线插膜设备进行整合,实现了对串焊设备输出的电池串的在线插膜,插膜效率高,且节省了生产设备的布局空间。

172.本领域技术人员在考虑说明书及实践这里发明的发明后,将容易想到本发明的其它实施方案。本技术旨在涵盖本发明的任何变型、用途或者适应性变化,这些变型、用途或

者适应性变化遵循本发明的一般性原理并包括本发明未发明的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本发明的真正范围和精神由所附的权利要求指出。

173.应当理解的是,本发明并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本发明的范围仅由所附的权利要求来限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1