一种晶圆级扇出型封装结构及其制作方法与流程

1.本发明涉及集成电路封装技术领域,尤其涉及一种晶圆级扇出型封装结构及晶圆级扇出型封装结构的制作方法。

背景技术:

2.随着半导体小型化以及5g应用的升温,扇出型封装受到了广泛的关注。目前,5g热度空前高涨,5g高频器件对于传输损耗要求较高,扇出型封装由于可减小器件的互联距离,应用前景广阔。另外,纵观近年来扇出型封装的发展,其在电源管理集成电路(pmics)、射频(rf)收发器、连接模块、音频/编解码器模块、雷达模块和传感器等领域也应用广泛。

3.其中,扇出型封装工艺主要分为chip first和chip last两大类,分别以英飞凌ewlb、台积电info最具代表性。chip first的扇出解决方案在市场上已经很成熟。自2009年以来,ewlb一直是核心市场上最著名的扇出封装技术,可嵌入多个die和众多无源器件,因此一直被采用。而chip first封装又分为face up和face down两种工艺路线。在face down工艺路线中,除了长期存在的翘曲和芯片偏移问题,圆片重构后芯片与树脂基体间存在的高度差即台阶,是导致再布线开短路的主要原因。同时,随着后摩尔时代的到来,无论是集成芯片的数量,还是i/o的数量会越来越多,再布线尺寸会越来越小,密度会逐渐增高,芯片的散热已经成为一大难点。

技术实现要素:

4.本发明提供了一种晶圆级扇出型封装结构及晶圆级扇出型封装结构的制作方法,解决相关技术中存在的散热问题。

5.作为本发明的第一个方面,提供一种晶圆级扇出型封装结构,其中,包括:晶圆,包围所述晶圆的侧面以及部分背面设置的塑封料层,位于所述晶圆底面的塑封料层与所述晶圆背面形成凹槽,所述凹槽的表面依次设置钝化层和金属散热层,所述晶圆内设置晶圆功能区,所述晶圆的正面设置有绝缘层和金属布线层,所述绝缘层和所述金属布线层均与所述晶圆功能区接触,所述金属布线层上设置金属凸点。

6.进一步地,所述金属布线层上对称设置两个金属凸点。

7.作为本发明的第一个方面,提供一种晶圆级扇出型封装结构的制作方法,用于制作前文所述的晶圆级扇出型封装结构,其中,所述制作方法包括:提供带有晶圆功能区的晶圆;在所述晶圆的上表面形成正面光刻胶牺牲层,以及在所述晶圆的下表面形成背面光刻胶牺牲层;将所述晶圆划切成单颗芯片;将单颗芯片贴装至在载板上,其中所述单颗芯片的正面光刻胶牺牲层与所述载板接触;将所述单颗芯片进行塑封,形成包围在所述单颗芯片的背面光刻胶牺牲层以及所

述单颗芯片的侧面的塑封料层;将带有所述塑封料层的单颗芯片与所述载板分离,获得重构圆片;将所述重构圆片的正面光刻胶牺牲层和背面光刻胶牺牲层均去除,形成位于所述重构圆片的背面的凹槽;在所述凹槽的表面依次形成钝化层和金属散热层;在所述重构圆片的正面依次形成绝缘层和金属布线层,所述绝缘层和所述金属布线层均与所述晶圆功能区接触;在所述金属布线层上形成金属凸点。

8.进一步地,在所述晶圆的上表面形成正面光刻胶牺牲层,以及在所述晶圆的下表面形成背面光刻胶牺牲层,包括:通过旋涂、喷涂或者印刷的方式分别在所述晶圆的上表面形成正面光刻胶牺牲层,以及在所述晶圆的下表面形成背面光刻胶牺牲层。

9.进一步地,将单颗芯片贴装至在载板上,包括:将单颗芯片贴装至带有临时键合胶的载板上,其中所述单颗芯片的正面光刻胶牺牲层与所述临时键合胶接触。

10.进一步地,将所述单颗芯片进行塑封,形成包围在所述单颗芯片的背面光刻胶牺牲层以及所述单颗芯片的侧面的塑封料层,包括:通过塑封料基体将所述单颗芯片进行包埋并固化,形成包围在所述单颗芯片的背面光刻胶牺牲层以及所述单颗芯片的侧面的塑封料层。

11.进一步地,将带有所述塑封料层的单颗芯片与所述载板分离,获得重构圆片,包括:将带有所述塑封料层的单颗芯片通过拆键合技术与带有所述临时键合胶的载板进行分离,获得重构圆片。

12.进一步地,将所述重构圆片的正面光刻胶牺牲层和背面光刻胶牺牲层均去除,形成位于所述重构圆片的背面的凹槽,包括:将所述重构圆片的正面光刻胶牺牲层去除,使得所述单颗芯片的正面与所述塑封料层的表面同一平面;对所述重构圆片的背面进行背磨,直至露出背面光刻胶牺牲层,并去除所述背面光刻胶牺牲层,形成位于所述重构圆片的背面的凹槽。

13.进一步地,在所述金属布线层上形成金属凸点,包括:根据再布线技术在所述金属布线层上形成对称的金属凸点。

14.进一步地,所述载板包括金属载板或玻璃载板。

15.本发明提供的晶圆级扇出型封装结构,通过在晶圆的背面形成凹槽,并且在凹槽内形成位于钝化层上的金属散热层,能够有效提升封装结构的整体散热性能,另外在晶圆的正面,即金属布线层上形成金属凸点,有效完善封装结构。因此,本发明实施例提供的晶圆级扇出型封装结构,解决了高密度集成模块的热量积累问题,提升了封装的结构的散热性能。

附图说明

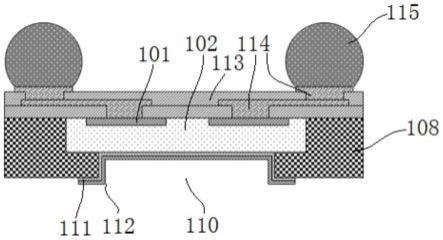

16.附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。在附图中:图1为本发明提供的晶圆级扇出型封装结构的示意图。

17.图2为本发明提供的晶圆级扇出型封装结构的制作方法的流程图。

18.图3为本发明提供的带有牺牲层的晶圆示意图。

19.图4为本发明提供的晶圆经过划切后的单颗芯片示意图。

20.图5为本发明提供的单颗芯片贴装示意图。

21.图6为本发明提供的塑封示意图。

22.图7为本发明提供的解键合示意图。

23.图8为本发明提供的去除正、背面光刻胶牺牲层示意图。

24.图9为本发明提供的钝化层和金属散热层示意图。

25.图10为本发明提供的形成绝缘层和金属布线层示意图。

具体实施方式

26.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互结合。下面将参考附图并结合实施例来详细说明本发明。

27.为了使本领域技术人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

28.需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包括,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

29.在本发明实施例中提供了一种晶圆级扇出型封装结构,图1是根据本发明实施例提供的晶圆级扇出型封装结构的结构示意图,如图1所示,包括:晶圆102,包围所述晶圆102的侧面以及部分背面设置的塑封料层108,位于所述晶圆102底面的塑封料层108与所述晶圆102背面形成凹槽110,所述凹槽110的表面依次设置钝化层111和金属散热层112,所述晶圆102内设置晶圆功能区101,所述晶圆102的正面设置有绝缘层113和金属布线层114,所述绝缘层113和所述金属布线层114均与所述晶圆功能区101接触,所述金属布线层114上设置金属凸点115。

30.本发明实施例提供的晶圆级扇出型封装结构,通过在晶圆的背面形成凹槽,并且在凹槽内形成位于钝化层上的金属散热层,能够有效提升封装结构的整体散热性能,另外在晶圆的正面,即金属布线层上形成金属凸点,有效完善封装结构。因此,本发明实施例提供的晶圆级扇出型封装结构,解决了高密度集成模块的热量积累问题,提升了封装的结构的散热性能。

31.需要说明的是,以图1所示方向为例,晶圆的上表面即为晶圆的正面,晶圆的下表面即为晶圆的背面。

32.具体地,如图1所示,所述金属布线层114上对称设置两个金属凸点。

33.在本发明实施例中,所述金属布线层114的具体设置结构以及绝缘层113的具体设置结构为本领域技术人员所熟知,此处不再赘述。

34.作为本发明的另一实施例,提供一种晶圆级扇出型封装结构的制作方法,用于制作前文所述的晶圆级扇出型封装结构,其中,如图2所示,所述制作方法包括:s110、提供带有晶圆功能区的晶圆;s120、在所述晶圆的上表面形成正面光刻胶牺牲层,以及在所述晶圆的下表面形成背面光刻胶牺牲层;在本发明实施例中,具体可以通过旋涂、喷涂或者印刷的方式分别在所述晶圆的上表面形成正面光刻胶牺牲层,以及在所述晶圆的下表面形成背面光刻胶牺牲层。

35.如图3所示,提供一带有晶圆功能区101的晶圆102,通过旋涂、喷涂或者印刷的方式在晶圆102的正面形成正面光刻胶牺牲层103,以及在晶圆102的背面形成背面光刻胶牺牲层104。

36.以图3所示方向为例,晶圆102的上表面即为晶圆的正面,晶圆102的下表面即为晶圆的背面。

37.s130、将所述晶圆划切成单颗芯片;在本发明实施例中,如图4所示,利用划片技术将来料晶圆划切成单颗芯片105。

38.s140、将单颗芯片贴装至在载板上,其中所述单颗芯片的正面光刻胶牺牲层与所述载板接触;具体地,将单颗芯片105贴装至带有临时键合胶的载板上,其中所述单颗芯片的正面光刻胶牺牲层与所述临时键合胶接触。

39.在本发明实施例中,如图5所示,通过高精度芯片贴装技术将划切好的单颗芯片105贴装至带有临时键合胶106的载板107上。

40.应当理解的是,具体操作时将图4所示的单颗芯片105倒装,从而使得单颗芯片105的正面光刻胶牺牲层103与所述临时键合胶106接触。

41.在本发明实施例中,所述载板107具体可以为金属载板或玻璃载板。

42.s150、将所述单颗芯片105进行塑封,形成包围在所述单颗芯片105的背面光刻胶牺牲层104以及所述单颗芯片105的侧面的塑封料层108;具体地,通过塑封料基体将所述单颗芯片105进行包埋并固化,形成包围在所述单颗芯片105的背面光刻胶牺牲层104以及所述单颗芯片的侧面的塑封料层108。

43.在本发明实施例中,所述塑封料层108的塑封料具体可以为树脂与无机物(sio2、al2o3、sic、bn)的复合材料。

44.在本发明实施例中,如图6所示,将贴装好的单颗芯片进行塑封,即通过塑封料基体将芯片包埋并固化。

45.s160、将带有所述塑封料层108的单颗芯片与所述载板107分离,获得重构圆片;在本发明实施例中,将带有所述塑封料层108的单颗芯片通过拆键合技术与带有所述临时键合胶106的载板107进行分离,获得重构圆片。

46.在本发明实施例中,如图7所示,通过拆键合技术分离载板、临时键合胶,得到重构圆片。

47.s170、将所述重构圆片的正面光刻胶牺牲层和背面光刻胶牺牲层均去除,形成位于所述重构圆片的背面的凹槽;具体地,将所述重构圆片的正面光刻胶牺牲层103去除,使得所述单颗芯片的正面与所述塑封料层108的表面同一平面;对所述重构圆片的背面进行背磨,直至露出背面光刻胶牺牲层104,并去除所述背面光刻胶牺牲层104,形成位于所述重构圆片的背面的凹槽110。

48.在本发明实施例中,如图7和图8所示,对带有光刻胶牺牲层的重构圆片进行去胶处理,消除台阶109,使单颗芯片的正面与塑封料层108的表面处于同一平面。

49.应当理解的是,在将图7所示的正面光刻胶牺牲层103去除后,能够消除台阶109。

50.如图9所示,对所述重构圆片的背面的塑封料层108进行背磨,磨至露出背面光刻胶牺牲层后进行去胶处理,在露出的芯片背面制备无机钝化层111和金属散热层112。

51.s180、在所述凹槽的表面依次形成钝化层和金属散热层;s190、在所述重构圆片的正面依次形成绝缘层和金属布线层,所述绝缘层和所述金属布线层均与所述晶圆功能区接触;如图10所示,在所述重构圆片的正面依次形成绝缘层113和金属布线层114。

52.在本发明实施例中,所述绝缘层113的材料具体可以为聚酰亚胺或树脂与无机物(sio2、al2o3、sic、bn)复合材料;所述金属布线层114的材料具体可以为al、ti、ti/w、ni、cu、sn、ag和au中的一种或几种的组合。

53.s200、在所述金属布线层上形成金属凸点115。

54.根据再布线技术在所述金属布线层上形成对称的金属凸点115。

55.在本发明实施例中,所述金属凸点115的材料具体可以为ti,v,ni,tiw,cu,snag,snagcu和snpb中的一种或几种的组合。

56.在本发明实施例中,利用再布线技术实现n层再布线(主要包括上述绝缘层和金属布线层)和凸点。最后将完成封装的圆片切成单颗封装芯片,完成最终封装,形成的最终封装结构如图1所示。

57.综上,本发明实施例提供的晶圆级扇出型封装结构的制作方法,通过在晶圆正面和背面覆盖一层光刻胶牺牲层,完成圆片重构后,去除正面牺牲层消除台阶,避免了再布线过程中光刻胶破损或气泡导致的开短路问题;去除背面牺牲层并制作无机钝化层和金属散热层,大大提升了封装体的整体散热性能,解决了高密度集成模块的热量积累问题,制备方法简单,可用于大规模量产。

58.可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1