基板处理装置的制作方法

1.本发明涉及一种基板处理装置。

背景技术:

2.在半导体装置或平板显示器等的制造工序中,向设置于晶片或玻璃基板等基板的表面的膜供给蚀刻液而形成所期望的图案。作为进行此种蚀刻处理的装置,提出了向旋转的基板的中心区域供给蚀刻液的基板处理装置。在此情况下,供给至基板的中心区域的蚀刻液由于离心力而朝向基板的周缘扩展,因此基板的表面会被所供给的蚀刻液进行蚀刻处理。

3.在此种基板处理中,在基板的表面残留支撑基板的接触痕迹等会导致基板的品质下降。另外,不仅在基板的表面,而且在基板的背面残存接触痕迹等也会对基板的品质造成影响,因此欠佳。因此,在由多个保持构件保持外周缘而非保持基板的表面或背面的状态下,一边使基板旋转一边进行处理。作为此种保持构件,例如使用的是沿与基板的外周缘相接/分离的方向移动的多个卡盘销。

4.此处,蚀刻处理是通过蚀刻液与成为蚀刻对象的去除部分的化学反应来进行,因此需要确保蚀刻液与去除部分接触的时间。在此情况下,若提高基板的每单位时间的转速,则蚀刻液的排出速度变快,因此蚀刻反应不进行。因此,在进行蚀刻处理时,与利用淋洗液等清洗液进行的清洗处理等的情况相比,降低了基板的转速。

5.若降低基板的转速,则蚀刻液的排出速度变慢,因此可延长蚀刻液与去除部分接触的时间。由此,可对蚀刻对象物促进蚀刻反应。但是,在基板的外周缘附近,由于表面张力,蚀刻液难以排出至外部。而且,若降低基板的转速,则作用于排出方向的离心力变小。

6.因此,难以进行蚀刻液从基板的排出,蚀刻液容易滞留在基板的外周缘附近。即,从基板的中心区域扩散至外周缘的蚀刻液越流向基板的外周附近,蚀刻液的流速越下降。由此,引起基板的周缘附近的蚀刻液的流速的变化。在此情况下,供给至基板的中心区域的蚀刻液在进行与去除部分的化学反应的同时朝向基板的周缘流动。流至基板的周缘附近的蚀刻液成为已经使用的蚀刻液、即与去除部分的反应性能下降的蚀刻液。若反应性能下降的蚀刻液滞留在基板的周缘附近,则基板的周缘附近的蚀刻速率下降,而会损及基板的表面上的蚀刻速率的均匀性。

7.因此,提出了以下的基板处理装置:在载置基板的载置部设置凹部,在凹部的内部收纳基板时,设为载置部的凹部开口的面与基板的表面(进行蚀刻处理的面)成为同一平面。若载置部的面与基板的表面成为同一平面,则基板的表面实质上延长,因此可减小基板的周缘附近的蚀刻液的流速的变化。因此,将流至基板的周缘附近的蚀刻液排出至载置部的面变得容易。若如此,则可抑制反应性能下降的蚀刻液滞留在基板的周缘附近,因此可提高基板的表面上的蚀刻速率的均匀性。

8.[现有技术文献]

[0009]

[专利文献]

[0010]

[专利文献1]日本专利特开平7-221062号公报

技术实现要素:

[0011]

[发明所要解决的问题]

[0012]

此处,一般而言继蚀刻处理之后,进行利用淋洗液等清洗液的清洗处理。例如,在上文所述的基板处理装置中,在将基板收纳于具有成为凹部的内部的载置部的状态下,向基板的中心区域供给淋洗液等清洗液而进行基板的处理。

[0013]

在所述基板处理中,由于在基板的背面与载置部接地的状态下进行,因此可认为损及基板的背面的清洗度。进而,为了利用机械手将基板搬入至载置部或从载置部搬出基板,需要使基板升降至载置部的机构。于是,需要使用于使基板升降的升降销等与基板的背面接触来使基板升降,因此会对相对于基板的背面的清洗度带来影响。

[0014]

因此,期望开发出可提高蚀刻速率的均匀性且可提高基板的背面的清洁度的基板处理装置。

[0015]

本发明所要解决的问题在于,提供一种可提高在基板的整个周向上的处理速率的均匀性的基板处理装置。

[0016]

[解决问题的技术手段]

[0017]

本发明的基板处理装置包括:保持部,包括保持基板的外周缘的多个卡盘销;卡盘开闭机构,使多个所述卡盘销在远离所述基板的打开位置和与所述基板的外周缘相接而保持所述基板的关闭位置之间移动;环构件,具有沿着所述基板的外周缘的形状的内周缘、与设置于所述内周缘且供处于所述关闭位置的所述卡盘销进入的切口,并在整周上一体地形成;环移动机构,在所述环构件的所述内周缘接近所述基板的外周缘而包围的接近位置、与使所述环构件从所述基板的外周缘退避的退避位置之间移动;旋转体,包括所述卡盘销及所述环构件,并且使由所述卡盘销保持的所述基板与处于所述接近位置的所述环构件旋转;以及供给部,向由所述卡盘销保持并通过所述旋转体旋转的所述基板供给处理液。

[0018]

[发明的效果]

[0019]

本发明可提供一种能够提高在基板的整个周向上的处理速率的均匀性的基板处理装置。

附图说明

[0020]

图1是表示实施方式的基板处理装置的结构的图。

[0021]

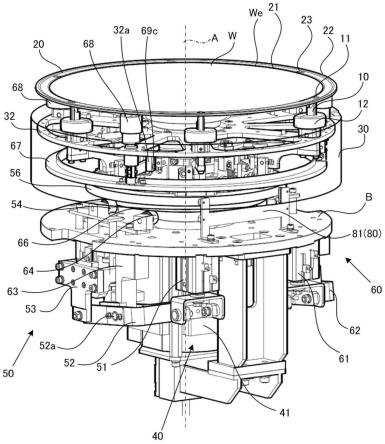

图2是表示图1的基板处理装置的内部结构的立体图。

[0022]

图3是表示切口与卡盘销的立体图。

[0023]

图4的(a)、图4的(b)是表示基板的外周缘附近的处理液的流动的说明图。

[0024]

图5是卡盘销处于打开位置、环构件处于退避位置时的旋转罩内的垂直剖面图。

[0025]

图6是卡盘销处于关闭位置、环构件处于退避位置时的旋转罩内的垂直剖面图。

[0026]

图7是卡盘销处于关闭位置、环构件处于接近位置时的旋转罩内的垂直剖面图。

[0027]

图8是表示卡盘销处于关闭位置时的开闭机构的立体图。

[0028]

图9是表示环构件处于接近位置时的环移动机构的立体图。

[0029]

图10是表示检测部的设置位置的立体图。

[0030]

图11的(a)是表示开闭检测部的立体图,图11的(b)是表示检测位置的说明图。

[0031]

图12是表示基板处理的顺序的流程图。

[0032]

图13的(a)~图13的(c)是表示环构件的切口与保持部的槽的位置的立体图。

[0033]

图14的(a)、图14的(b)是表示偏心回旋型的保持构件的动作的平面图。

[0034]

图15的(a)、图15的(b)是表示偏心回旋型的保持构件的卡盘销与环构件的切口的位置的立体图。

[0035]

[符号的说明]

[0036]

1:基板处理装置

[0037]

10:保持部

[0038]

11:卡盘销

[0039]

12:罩

[0040]

12a、68a:环状槽

[0041]

13:卡盘部

[0042]

13a:槽

[0043]

14:转动轴

[0044]

15:臂

[0045]

15a:孔

[0046]

20:环构件

[0047]

21:内周缘

[0048]

22:外周缘

[0049]

23:切口

[0050]

30:旋转体

[0051]

31:旋转罩

[0052]

31a:工作台

[0053]

31b:侧面

[0054]

31c:排出口

[0055]

31d、31f、741a:贯通孔

[0056]

31e、31g:环状壁

[0057]

32:旋转基座

[0058]

32a:支柱

[0059]

33、42:连接筒

[0060]

40:旋转机构

[0061]

41:驱动源

[0062]

50:卡盘开闭机构

[0063]

51:开闭缸

[0064]

52:开闭杆

[0065]

52a:支点

[0066]

53:开闭升降机

[0067]

54:开闭凸轮从动件

[0068]

55:开闭转轴

[0069]

55a:固定环

[0070]

56:开闭环

[0071]

56a、66a:滑块

[0072]

56b:连结部

[0073]

56c、66b:弹簧

[0074]

56d:轴

[0075]

60:环移动机构

[0076]

61:升降缸

[0077]

62:升降杆

[0078]

63:升降升降机

[0079]

64:升降凸轮从动件

[0080]

65:升降转轴

[0081]

66:第一升降环

[0082]

67:第二升降环

[0083]

68:升降轴

[0084]

69:升降连杆

[0085]

69a、69b:销

[0086]

69c:支点轴

[0087]

70:供给部

[0088]

71:处理液供给机构

[0089]

71a:处理液槽

[0090]

71b:个别送通管

[0091]

71c:处理液供给管

[0092]

71d:流量调整阀

[0093]

71e:流量计

[0094]

72:处理液保持部

[0095]

72a:喷出口

[0096]

73:升降机构

[0097]

74:加热部

[0098]

80:检测部

[0099]

81:开闭检测部

[0100]

82:环位置检测部

[0101]

83:透射光检测区域

[0102]

90:控制装置

[0103]

531:驱动轴

[0104]

532:小齿轮

[0105]

533:大齿轮

[0106]

741:加热器

[0107]

a:旋转轴

[0108]

a:实线

[0109]

b:基座部

[0110]

b:虚线

[0111]

c:单点划线

[0112]

h:间隙

[0113]

l:处理液

[0114]

w:基板

[0115]

w:宽度

[0116]

we:外周缘

[0117]

s01~s22:步骤

[0118]

α、β1、β2、γ:箭头

具体实施方式

[0119]

以下,参照附图对本发明的实施方式进行说明。

[0120]

[概要]

[0121]

如图1所示,本实施方式的基板处理装置1是一边保持基板w并使其旋转一边进行处理的装置。作为处理对象的基板w例如是在半导体装置或平板显示器等微细结构体的制造工序中使用的晶片或玻璃基板等。利用基板处理装置1进行的处理例如是一边使基板w旋转一边供给处理液来进行处理的湿式处理。如此,将基板w的作为处理对象的面作为表面,将其相反侧的面作为背面。本实施方式的湿式处理包括对设置于基板w的表面的膜利用药液进行蚀刻的蚀刻处理、利用清洗液进行清洗的清洗处理。

[0122]

基板处理装置1包括保持部10、环构件20。保持部10是包括保持基板w的外周缘we的卡盘销11的多个构件。环构件20为在整周上一体地形成的环状,如图2所示,具有沿着基板w的外周缘we的形状的内周缘21。即,相对于圆形的基板w具有圆形的内周缘21。相较于基板w的外周缘we描绘的圆的直径,环构件20的内周缘21描绘的圆的直径稍大。即,在外周缘we进入至内周缘21时,可在两者之间产生若干间隙。如图3所示,在内周缘21,设置有供保持基板w的卡盘销11进入的切口23。将环构件20的基板w的表面侧的面作为环构件20的表面,将其相反侧的面作为背面。

[0123]

另外,如图1~图3所示,基板处理装置1包括:旋转体30、旋转机构40、卡盘开闭机构50、环移动机构60、供给部70、检测部80、控制装置90。旋转体30包括保持部10及环构件20,并且使由卡盘销11保持的基板w与环构件20旋转。旋转机构40是使旋转体30旋转的机构。

[0124]

卡盘开闭机构50使多个卡盘销11在远离基板w的打开位置和与基板w的外周缘we相接而保持基板w的关闭位置之间移动。环移动机构60在环构件20的内周缘21接近基板w的外周缘we而包围的接近位置、与使环构件20从基板w的外周缘we退避的退避位置之间移动。如图4的(a)、图4的(b)所示,接近位置是指基板w的外周缘we与环构件20的内周缘21以非接触方式接近至处理液l的大部分不落下的程度。即,通过环构件20处于接近位置而基板w的外周缘we进入至其内周缘21时形成的若干的间隙是在基板w的表面上到达外周缘we的处理

液l可容易地到达(接触)环构件20的内周缘21的间隙。在本实施方式中,环构件20的上表面与处于接近位置的基板w的表面被设定为成为同一平面。此外,由于只要有在基板w的表面上到达外周缘we的处理液l可容易地到达(接触)环构件20的内周缘21的间隙即可,因此也可未必为同一平面。例如,环构件20也可定位于比基板w低的位置。

[0125]

由于外周缘we的形状因基板w而不同,因此也可在基板w的上表面与环构件20的上表面之间产生槽或阶差。例如,由于斜角加工引起的倒角的形状或倾斜角度等不同,因此产生微小的槽。如图4的(b)所示,通过产生此种槽由处理液l填埋的状态,可防止漏液,并且形成连续的液面并向外侧流动。

[0126]

如图1所示,供给部70向由卡盘销11保持并通过旋转体30旋转的基板w供给处理液。检测部80对环构件20及卡盘销11的位置进行检测(参照图2、图10、图11的(a)、图11的(b))。在由检测部80检测出环构件20处于退避位置的状态下,控制装置90使卡盘销11移动至卡盘开闭机构50。

[0127]

[结构]

[0128]

(旋转体)

[0129]

如图1、图5~图7所示,旋转体30包括:旋转罩31、旋转基座32、连接筒33。旋转罩31为一端由工作台31a堵塞的圆筒形状。工作台31a为直径比基板w大的圆形的面。如图1所示,在旋转罩31的侧面31b上形成有作为排出处理液的贯通孔的排出口31c。此外,图5~图7是在旋转罩31内以包括旋转轴a的垂直面的切断的剖面图。各图的右侧表示卡盘开闭机构50的剖面,左侧表示环移动机构60的剖面。卡盘开闭机构50在如后述那样设置有六个卡盘销11的情况下,在六处成为相同的剖面,环移动机构60在如后述那样设置有三个升降轴68的情况下,在三处成为相同的剖面。

[0130]

另外,在工作台31a,沿着基板w的周围以等间隔设置有多个贯通孔31d。在贯通孔31d的周缘竖立设置有朝向上方突出的筒状的环状壁31e。在本实施方式中,以60度间隔设置有六个贯通孔31d。由于在贯通孔31d分别配设有保持部10,因此保持部10沿着基板w的周围以等间隔配置。

[0131]

另外,在工作台31a,沿着基板w的周围设置有多个贯通孔31f。在贯通孔31f的周缘竖立设置有朝向上方突出的筒状的环状壁31g。在本实施方式中,贯通孔31f以120度间隔设置有三个。在贯通孔31f分别配置有使环构件20升降的升降轴68。

[0132]

旋转基座32安装于工作台31a的下表面,且是与工作台31a同轴的圆板形状的构件。旋转罩31、旋转基座32同轴地设置。所述轴是作为旋转的中心的旋转轴a。此外,如图1及图2所示,旋转体30通过旋转机构40能够旋转地设置于基座部b上(参照图2),所述基座部b固定于未图示的设置面上所设置的支架上。

[0133]

(旋转机构)

[0134]

旋转机构40是使旋转体30旋转的机构。如图1、图2、图5~图7所示,旋转机构40包括驱动源41、连接筒33。驱动源41为包括中空的转子与使其旋转的定子的中空马达,且固定于基座部b。连接筒33为同轴地连接于旋转基座32的工作台31a的相反侧的筒状体。连接筒33的下端连接于驱动源41的转子。驱动源41通过向定子的线圈通电,而使连接筒33与转子一起旋转,因此旋转罩31与旋转基座32一起以旋转轴a为中心旋转。

[0135]

(保持部)

[0136]

如图1所示,保持部10与工作台31a平行且空开间隔地保持基板w。如图5~图7所示,保持部10除了包括卡盘销11之外,还包括罩12、卡盘部13、转动轴14、臂15。罩12为分别配置于覆盖工作台31a的贯通孔31d的位置的圆柱形状的构件。罩12包括以空开间隙地覆盖环状壁31e的方式收容环状壁31e的环状槽12a。由此,在环状壁31e与环状槽12a之间形成作为弯曲的路径的迷宫结构,从而可抑制处理液通过贯通孔31d流入至旋转体30的内部。

[0137]

如图3所示,卡盘部13为楔形,在罩12的上表面,各个楔形的尖锐化的前端以朝向旋转轴a的方式立起。在卡盘部13的上表面设置有卡盘销11。卡盘销11为下方缩径的圆锥台形状。

[0138]

卡盘销11随着保持部10的转动,而在远离基板w的外周缘we的打开位置(参照图5)和与基板w的外周缘we相接而保持基板w的关闭位置(参照图6及图8)之间移动。由此,以等间隔沿着基板w的周围配置多个卡盘销11。在本实施方式中,以60度间隔配置六个卡盘销11。

[0139]

此外,卡盘销11为保持部10的一部分,且只要为包括与基板w的外周缘we相接而可保持基板w的面的部分即可。因此,包括具有旋转对称性的圆柱、棱柱、锥体,但并不限定于这些形状。优选为成为在关闭位置,不与基板w的表面及背面接触而不造成影响,抑制了对处理液的流动的影响的高度。

[0140]

转动轴14是保持部10的转动的轴。转动轴14在贯通孔31d的内部沿旋转体30的旋转圆的切线方向设置。通过保持部10以所述转动轴14为轴转动,卡盘销11沿与基板w的外周缘we正交的方向移动。即,卡盘销11设为能够以相对于基板w的外周缘we相接或者分离的方式移动。臂15为在旋转体30的内部从转动轴14的下方朝向旋转轴a延伸的构件。臂15的下端与后述的连结部56b连结,通过卡盘开闭机构50运行。

[0141]

(卡盘开闭机构)

[0142]

如图2、图5~图7所示,卡盘开闭机构50包括:开闭缸51、开闭杆(lever)52、开闭升降机53、开闭凸轮从动件(cam follower)54、开闭转轴55、开闭环56。开闭缸51以驱动杆(rod)朝向铅垂方向的下方的方式固定于基座部b的下部。开闭杆52为以支点52a为中心能够转动地设置于基座部b的构件。开闭杆52的端部能够转动地连结于开闭缸51的驱动杆。开闭杆52以包围驱动源41的方式呈

コ

字形状。开闭杆52与将两个作为一对的开闭升降机53连结。

[0143]

一对开闭升降机53能够升降地设置于基座部b。另外,一对开闭升降机53相对于旋转轴a对称地配置。各开闭升降机53能够转动地连结有

コ

字状的开闭杆52的两端。因此,随着开闭缸51的驱动杆的移动,开闭杆52转动,一对开闭升降机53升降。开闭凸轮从动件54设置于开闭升降机53的上部,并向基座部b的上部突出。开闭凸轮从动件54包括以水平方向的轴为中心转动的辊,并通过开闭升降机53升降。即,利用一个开闭缸51使两个开闭升降机53、两个开闭凸轮从动件54升降。

[0144]

开闭转轴55为在旋转体30的内部沿铅垂方向固定于固定环55a的棒状的构件,所述固定环55a固定于连接筒33的周围。开闭环56为能够升降地设置于旋转体30的内部的环状的构件。如图8所示,开闭环56包括:滑块56a、连结部56b、弹簧56c。滑块56a为圆柱形状,且内里为空洞。将开闭转轴55插通至所述滑块56a的空洞,滑块56a沿着开闭转轴55升降。开闭环56由于经由连结部56b固定于滑块56a,因此与滑块56a一体地上下移动。连结部56b的

上端连结于臂15的下端。即,在臂15的下端形成有横长的孔15a。通过将连结部56b的轴56d插通至所述孔15a,将连结部56b与臂15连结。弹簧56c为将滑块56a向下方施力的施力构件。即,通过弹簧56c,开闭环56自身也经由滑块56a被向下方施力。

[0145]

开闭环56与升降的开闭凸轮从动件54相接/分离。因此,如图5所示,在开闭凸轮从动件54与开闭环56相接而上升时,开闭环56抵抗弹簧56c的施加力而上升,保持部10以转动轴14为中心转动,卡盘销11移动至打开位置。如图6及图7所示,当开闭凸轮从动件54下降而远离开闭环56时,开闭环56由于弹簧56c的施加力而下降,保持部10以转动轴14为中心转动,卡盘销11移动至关闭位置。

[0146]

(环构件)

[0147]

如上所述,环构件20是一体地形成的环状的构件。所谓一体地形成,是指在整个周向上无间隙地连续。例如,可由共用的材料无接缝地形成,也可通过固定地连接多个构件来形成。如图4的(a)、图4的(b)所示,环构件20的表面在接近位置与基板w的表面成为同一平面。

[0148]

如图2所示,环构件20的外径大于基板w的外径。在此情况下,环构件20的内径是基板w的外周缘we进入至内周缘21而相互接近的程度的直径。环构件20由后述的升降轴68支撑,并与旋转体30的旋转轴a同轴地配置。

[0149]

如图3所示,在环构件20的内周缘21,与多个卡盘销11对应地设置有多个切口23。即,在环构件20的内周缘21,沿着基板w的外周缘we等间隔地设置有六个切口23。如图3所示,通过处于关闭位置的卡盘销11以非接触的方式进入至所述切口23,作为避免卡盘销11与环构件20的干涉的避让部发挥功能。切口23为在使环构件20定位于接近位置时卡盘销11可进入的形状。在本实施方式中,示出切口23为u字形的例子,但并不限定于此种形状。

[0150]

本实施方式的切口23的内周缘21侧比外周缘22侧窄。由此,切口23与卡盘销11的间隙变窄,因此在处理液在基板w上流动而流出至环构件20的表面时,可极力减少处理液进入至卡盘销11与切口23之间,因此可使卡盘销11周边的流动与其他部位的流动相同,从而可减少处理的不均匀。

[0151]

(环移动机构)

[0152]

如图2、图5~图7所示,环移动机构60包括:升降缸61、升降杆62、升降升降机63、升降凸轮从动件64、升降转轴65、第一升降环66、第二升降环67、升降轴68、升降连杆69。

[0153]

升降缸61以驱动杆朝向铅垂方向的下方的方式固定于基座部b的下部。升降杆62为能够以支点(未图示)为中心转动地设置于基座部b的板。升降杆62的端部能够转动地连结于升降缸61的驱动杆。升降杆62以包围驱动源41的方式呈

コ

字形状。升降杆62与将两个作为一对的升降升降机63连结。

[0154]

一对升降升降机63在图2所示的一对开闭升降机53的旁边(旋转轴a侧),与开闭升降机53同样地能够升降地设置于基座部b。各升降升降机63能够转动地连结有

コ

字状的升降杆62的两端。因此,随着升降缸61的驱动杆的移动,升降杆62转动,一对升降升降机63升降。升降凸轮从动件64设置于升降升降机63的上部,并向基座部b的上部突出。升降凸轮从动件64包括以水平方向的轴为中心转动的辊,并通过升降升降机63升降。即,利用一个升降缸61使两个升降升降机63、两个升降凸轮从动件64升降。

[0155]

升降转轴65为在旋转体30的内部沿铅垂方向固定于固定环55a的棒状的构件。第

一升降环66为能够升降地设置于旋转体30的内部的环状的构件。如图9所示,第一升降环66包括滑块66a、弹簧66b。滑块66a为圆柱形状,且内里为空洞。将升降转轴65插入至所述滑块66a的空洞,滑块66a沿着升降转轴65升降。弹簧66b为将滑块66a向下方施力的施力构件。

[0156]

第二升降环67为直径比基板w大的环状的构件。升降轴68是铅垂方向的轴,且其下端连结于第二升降环67。升降轴68的上端插通至贯通孔31f,并向工作台31a的上部突出,支撑环构件20的下表面。由此,通过以等间隔沿着基板w的周围配置多个升降轴68,环构件20与第二升降环67一体地升降移动。在本实施方式中,以120度间隔配置三个升降轴68。另外,三个升降轴68始终保持平行,以沿着与旋转轴a平行的方向移动的方式能够滑动地安装于工作台31a。

[0157]

升降轴68的上端为覆盖贯通孔31f的圆柱形状,且在其内部包括以相对于环状壁31g空开间隙地覆盖的方式收容的环状槽68a。由此,在环状壁31g与环状槽68a之间形成作为弯曲的路径的迷宫结构,从而可抑制处理液通过贯通孔31f流入至旋转体30的内部。

[0158]

升降连杆69在旋转体30的内部能够转动地设置于从旋转基座32扩张的支撑构件。升降连杆69在其中心设置有支点轴69c。以所述支点轴69c为轴能够转动地设置有升降连杆69。支点轴69c设置于支柱32a,所述支柱32a以从旋转基座32的底面向下方延伸的方式设置。升降连杆69的一端经由销69a能够转动地连结于升降轴68的下端,另一端经由销69b能够转动地连结于第一升降环66的滑块66a。

[0159]

第一升降环66与升降凸轮从动件64相接/分离。因此,如图5及图6所示,在升降凸轮从动件64与第一升降环66相接而上升时,第一升降环66抵抗弹簧66b的施加力而上升,升降连杆69转动,升降轴68下降,因此环构件20下降而移动至退避位置。如图7所示,当升降凸轮从动件64下降而远离第一升降环66时,第一升降环66由于弹簧66b的施加力而下降,升降连杆69转动,升降轴68上升,因此,环构件20上升而移动至接近位置。

[0160]

在环构件20处于接近位置的情况下,如图3所示,卡盘销11进入至切口23,因此可避免与卡盘销11的干涉。另外,如图5所示,在环构件20处于退避位置的情况下,以在环构件20与基板w之间形成有搬送机器人的机械手能够插入的间隙h的方式设定升降轴68的高度。通过形成所述间隙h,能够进行插入机械手来安置基板w的动作与拔出机械手的动作。

[0161]

此外,比开闭凸轮从动件54、升降凸轮从动件64更靠上方的机构与连接筒33成为通过驱动源41的转子旋转的结构。在旋转体30的旋转时,开闭凸轮从动件54与开闭环56、升降凸轮从动件64与第一升降环66成为非接触。

[0162]

(供给部)

[0163]

如图1所示,供给部70向基板w的表面、即由保持部10保持的基板w的与工作台31a为相反侧的面供给处理液。供给部70包括:处理液供给机构71、处理液保持部72、升降机构73、加热部74。

[0164]

处理液供给机构71是供给多种处理液的机构。在本实施方式中,例如,供给纯水(h2o)、包含磷酸(h3po4)的水溶液(以下,称为磷酸溶液)、包含氟化氢(hf)的水溶液(以下,称为氢氟酸溶液)作为处理液。处理液供给机构71包括贮存各个处理液的处理液槽71a。

[0165]

个别送通管71b从各处理液槽71a并列地与处理液供给管71c结合。处理液供给管71c的前端部与由保持部10保持的基板w相向。由此,来自各处理液槽71a的处理液经由个别送通管71b及处理液供给管71c供给至基板w的表面。在个别送通管71b分别设置有流量调整

阀71d、流量计71e。

[0166]

处理液保持部72为直径比基板w大的圆形,且通过在周缘部形成向与旋转体30相反的一侧立起的壁,而呈盆形状。处理液保持部72的外底面与基板w相向。处理液供给管71c的前端插通至处理液保持部72,而形成有向基板w侧露出的喷出口72a。

[0167]

升降机构73是使处理液保持部72沿相对于基板w相接/分离的方向移动的机构。作为升降机构73,例如能够应用缸、滚珠丝杠机构等使处理液保持部72沿与旋转体30的轴平行的方向移动的各种机构,但省略详细情况。

[0168]

加热部74对由供给部70供给至基板w的表面上的处理液进行加热。加热部74包括加热器741,所述加热器741设置于处理液保持部72的和与基板w相向的面为相反侧的面。加热器741为圆形的片状。在加热器741形成有供处理液供给管71c插通的贯通孔741a。

[0169]

(检测部)

[0170]

如图10所示,检测部80包括开闭检测部81、环位置检测部82。开闭检测部81设置于基座部b上的开闭环56的附近。环位置检测部82设置于基座部b上的第一升降环66的附近。开闭检测部81、环位置检测部82分别为包括相向的透光部与受光部的透射型的光传感器。开闭检测部81、环位置检测部82通过输出与受光部的受光窗中的相对于透射光检测区域83(参照图11的(b))的光量成比例的电信号,可对透光部与受光部之间的构件的位置进行检测。

[0171]

如图11的(a)所示,开闭检测部81配置于在透光部与受光部之间介隔存在开闭环56的位置。当开闭环56的高度发生变化时,被遮挡的光量发生变化,因此开闭检测部81的输出发生变化。通过开闭环56的高度来决定卡盘销11处于关闭位置与打开位置的哪一个,因此通过开闭检测部81的输出,可检测卡盘销11的位置。

[0172]

环位置检测部82配置于在透光部与受光部之间介隔存在第一升降环66的位置。当第一升降环66的高度发生变化时,被遮挡的光量发生变化,因此环位置检测部82的输出发生变化。通过第一升降环66的高度来决定环构件20处于接近位置与退避位置的哪一个,因此通过环位置检测部82的输出,可检测环构件20的位置。

[0173]

例如,如图11的(b)所示,在开闭环56的底部相对于受光部的透射光检测区域83处于a的实线的位置的情况下,表示卡盘销11处于打开位置。在开闭环56的底部处于b的虚线的位置的情况下,表示卡盘销11处于关闭位置,正常地保持基板w。此外,b的位置具有规定的宽度w(允许范围)。在开闭环56的底部处于c的单点划线的位置的情况下,卡盘销11移动至超过关闭位置,因此表示无法保持基板w的空摆状态。

[0174]

(控制装置)

[0175]

控制装置90对基板处理装置1的各部进行控制。控制装置90包括执行程序的处理器、存储程序或动作条件等各种信息的存储器、驱动各元件的驱动电路,以实现基板处理装置1的各种功能。即,控制装置90对旋转机构40、卡盘开闭机构50、环移动机构60、处理液供给机构71、升降机构73、加热部74等进行控制。另外,控制装置90包括输入信息的输入装置、显示信息的显示装置。

[0176]

在本实施方式中,在由开闭检测部81检测出卡盘销11处于关闭位置的状态下,控制装置90使环移动机构60将环构件20移动至接近位置。另外,在由环位置检测部82检测出环构件20处于退避位置的状态下,控制装置90使卡盘开闭机构50将卡盘销11移动至打开位

置。

[0177]

[动作]

[0178]

除了参照所述图1~图11的(a)、图11的(b)以外,还参照图12的流程图来对如以上所述那样的本实施方式的基板处理装置1的动作进行说明。此外,通过如以下那样的顺序对基板w进行处理的基板处理方法也为本实施方式的一形态。

[0179]

首先,如图1所示,供给部70的处理液保持部72处于上方的待机位置,卡盘销11处于打开位置,环构件20处于退避位置(图5的状态)。在所述状态下,当将搭载于搬送机器人的机械手的基板w搬入至处理液保持部72与旋转体30之间时(步骤s01),开闭缸51工作,而使开闭凸轮从动件54下降,由此利用弹簧56c的施加力而使保持部10转动,使多个卡盘销11移动至关闭位置(步骤s02)。

[0180]

在由开闭检测部81检测出卡盘销11处于正常地保持基板w的外周缘we的关闭位置的情况下(步骤s03的是(yes))(图6的状态),升降缸61工作,而使升降凸轮从动件64下降,由此利用弹簧66b的施加力而使升降轴68上升,使环构件20移动至接近位置(步骤s04)(图7的状态)。在检测出卡盘销11不处于正常位置的情况下(步骤s03的否(no)),认为存在异常而停止装置。例如,检测出卡盘销11无法与基板w的外周缘we相接而过度向内周侧行进的情况从而停止。

[0181]

在通过环位置检测部82检测出环构件20处于接近位置的情况下(步骤s05的是),驱动源41工作而旋转体30开始旋转(步骤s06)。旋转体30以速度相对较低的规定速度(例如,50rpm左右),基板w与保持部10一起以所述规定速度旋转。在检测出环构件20不处于正常位置的情况下(步骤s05的否),认为存在异常而停止装置。例如,检测出环构件20与基板w的外周缘we相接而无法上升至正常的高度的情况从而停止。

[0182]

从处理液保持部72的喷出口72a向处理液保持部72与基板w的表面之间的间隙供给蚀刻液(步骤s07)。即,当向旋转的基板w的表面供给氢氟酸溶液时,所述蚀刻液朝向基板w的外周缘we依次移动,因此基板w的表面被蚀刻,而将氧化膜、有机物去除。此外,如图4的(a)、图4的(b)所示,朝向基板w的外周缘we流出的处理液从基板w的外周缘we在环构件20的表面流动,并从卡盘销11的间隙排出至外部。

[0183]

此时,基板w的表面实质上延长,基板w的周缘附近的流速的变化变小,因此蚀刻液难以滞留在基板w的周边附近,从而可促进蚀刻液的排出。进而,如图3所示,卡盘销11进入至切口23,因此以包围卡盘销11的周围的方式存在基板w的表面与环构件20的表面,由此可减少卡盘销11的周围的间隙,因此从基板w的周缘端向卡盘销11流动的液体向卡盘销11的周围的环构件20的表面排出。因此,可降低卡盘销11对液流的阻挡效果。

[0184]

接着,处理液保持部72停止蚀刻液的供给(步骤s08),从喷出口72a向处理液保持部72与基板w的表面之间的间隙供给纯水(步骤s09)。当向旋转的基板w的表面供给纯水时,所述纯水朝向基板w的外周缘we依次移动,由此冲洗基板w的表面的氢氟酸。利用环构件20促进流动的作用与上文所述相同。然后,处理液保持部72停止纯水的供给(步骤s10)。

[0185]

处理液保持部72下降而使加热器741接近基板w(步骤s11),将磷酸溶液供给至处理液保持部72与基板w的表面之间的间隙(步骤s12)。如此,供给至处理液保持部72与基板w的表面之间的磷酸溶液被由加热器741加热的处理液保持部72加热而成为高温。

[0186]

在所述状态下,当从处理液保持部72的喷出口72a连续地供给磷酸溶液时,在基板

w的表面,磷酸溶液朝向基板w的外周缘we依次移动,由此基板w的表面的纯水被磷酸取代,同时通过蚀刻将氮化膜去除。利用环构件20促进流动的作用与上文所述相同。

[0187]

接着,处理液保持部72停止磷酸溶液的供给而上升(步骤s13),将纯水从喷出口72a供给至处理液保持部72与基板w的表面之间的间隙(步骤s14)。当向旋转的基板w的表面供给纯水时,所述纯水朝向基板w的外周缘we依次移动,由此冲洗基板w的表面的磷酸。利用环构件20促进流动的作用与上文所述相同。然后,在经过规定的清洗时间后,处理液保持部72停止纯水的供给(步骤s15)。然后,处理液保持部72上升(步骤s16),驱动源41停止而旋转体30停止旋转,由此基板w停止(步骤s17)。

[0188]

其后,升降缸61工作,抵抗弹簧66b的施加力而使升降凸轮从动件64上升,由此使升降轴68下降,而使环构件20移动至退避位置(步骤s18)。

[0189]

在由环位置检测部82检测出环构件20处于退避位置的情况下(步骤s19的是),将机械手插入至基板w的下部,并且开闭缸51工作,抵抗弹簧56c的施加力而使开闭凸轮从动件54上升,由此使保持部10转动,而使多个卡盘销11移动至打开位置(步骤s20)。

[0190]

然后,在由开闭检测部81检测出卡盘销11处于正常的打开位置的情况下(步骤s21的是),利用机械手搬出基板w(步骤s22)。在检测出环构件20不处于退避位置的情况下(步骤s19中的否),不使卡盘销11移动至打开位置,而是停止装置。在检测出卡盘销11不处于正常的打开位置的情况下(步骤s21的否),停止装置。

[0191]

此外,开闭检测部81、环位置检测部82通过始终进行检测,在序列动作中(步骤s05~步骤s09)产生了异常的情况下,控制装置90中止基板处理。即,控制装置90仅在卡盘销11的关闭位置与环构件20的接近位置均在正常范围的情况下,开始基板w的旋转来实施处理。进而,在处理中来自开闭检测部81、环位置检测部82的输出偏离正常范围的情况下,控制装置90立即进行装置的停止等应对。

[0192]

[效果]

[0193]

(1)如以上所述那样的本实施方式的基板处理装置1包括:保持部10,包括保持基板w的外周缘we的多个卡盘销11;卡盘开闭机构50,使多个卡盘销11在远离基板w的打开位置和与基板w的外周缘we相接而保持基板w的关闭位置之间移动;环构件20,具有沿着基板w的外周缘we的形状的内周缘21、与设置于内周缘21且供处于关闭位置的卡盘销11进入的切口23,并在整周上一体地形成;以及环移动机构60,基板处理装置1中,在环构件20的内周缘21接近基板w的外周缘we而包围的接近位置、与使环构件20从基板w的外周缘we退避的退避位置之间移动。

[0194]

进而,基板处理装置1包括:旋转体30,包括卡盘销11及环构件20,并且使由卡盘销11保持的基板w与处于接近位置的环构件20旋转;以及供给部70,向由卡盘销11保持并通过旋转体30旋转的基板w供给处理液。

[0195]

因此,通过在不使基板w的背面与载置面或升降销接触的情况下一边利用卡盘销11保持基板w的外周缘we一边进行处理,可在保持基板w的面的清洁度的同时,减小基板w的周缘附近的处理液的流量的变化而提高处理速率的均匀性。在接近位置,卡盘销11进入至切口23,因此卡盘销11的周围被基板w的表面与将其扩张的环构件20的表面包围。因此,可减少卡盘销11的周边部与周边部以外的部分的差异,从而可促进基板w的周缘附近的处理液的流动。因此,不易受到卡盘销11的影响,可改善与周向上的处理速率的均匀性。

[0196]

另外,环移动机构60只要使一体的环构件20移动即可,因此与独立地驱动经分割的控制体的情况相比,环构件20相对于基板w的对位变得容易,也不需要使多个部分同步。进而,机械手可侵入至基板w的下部的间隙,因此基板w的搬入搬出也变得容易。

[0197]

(2)卡盘销11设置为通过沿与基板w的外周缘we正交的方向移动,能够在打开位置与关闭位置之间移动。在卡盘销11与基板w的外周缘we正交的情况下,关闭位置的卡盘销11进入至切口23,因此不与环构件20的升降干涉。

[0198]

(3)包括对环构件20的位置进行检测的环位置检测部82、与对卡盘开闭机构50及环移动机构60进行控制的控制装置90,控制装置90在由环位置检测部82检测出环构件20处于退避位置的状态下,使卡盘开闭机构50将卡盘销11移动至打开位置。可防止环构件20干涉卡盘销11向打开位置的动作。

[0199]

(4)包括对卡盘销11的位置进行检测的开闭检测部81,控制装置90在由开闭检测部81检测出卡盘销11处于关闭位置的状态下,使环移动机构60将环构件20移动至接近位置。因此,可防止保持部10干涉环构件20向接近位置的移动。另外,可检测出基板w的保持的异常,而使其安全地停止。

[0200]

[变形例]

[0201]

(1)也可在保持部10设置槽13a,所述槽13a在卡盘销11处于打开位置的情况下,进入至处于退避位置的环构件20的切口23。例如,如图13的(a)所示,在卡盘部13的外周侧形成有凹陷的槽13a。由此,如图13的(b)、图13的(c)所示,在保持部10转动以使卡盘销11移动至打开位置时,槽13a作为避免与环构件20的干涉的避让部发挥功能。由此,即便切口23的弯曲的部分变浅,也可确保卡盘销11向打开位置的移动量,而防止搬入搬出时的基板w与卡盘销11的干涉。因此,可减小由切口23产生的卡盘销11与环构件20的间隙,从而可抑制对处理液的流动的影响。即,通过尽量减小卡盘销11与环构件20的间隙,可防止处理液绕入至环构件20的背面。因此,可使处理液相对于环构件20的背面侧及基板w的背面侧落下为最小限度,而保证基板w的背面侧的清洁度。

[0202]

(2)卡盘销11也可为设置为通过绕与旋转体30的旋转轴a平行的轴转动而能够在打开位置与关闭位置之间移动的偏心回旋型。例如,如图14的(a)、图14的(b)所示,也可设为以下结构:随着罩12的转动,卡盘销11在通过与基板w的缘部相接而保持基板w的关闭位置(参照图14的(a))与通过远离基板w的缘部而开放基板w的打开位置(参照图14的(b))之间移动。

[0203]

此种卡盘开闭机构50例如包括驱动轴531、小齿轮532、大齿轮533。驱动轴531为与罩12的转动的轴同轴地设置于罩12的与顶面相反的一侧的圆柱形状的构件。

[0204]

小齿轮532是设置于驱动轴531的与罩12为相反侧的端部的扇形齿轮。大齿轮533是与小齿轮532对应地间歇地形成有齿轮槽的齿轮。大齿轮533通过使旋转体30旋转的旋转机构40与旋转体30同轴地旋转自如地设置。大齿轮533以与小齿轮532对应的间隔,沿周向以规定间隔形成有六个凸部,在各凸部的前端外周面形成有与小齿轮532啮合的齿轮槽。

[0205]

大齿轮533由未图示的弹簧等施力构件向图14的(a)中箭头α所示的旋转方向(逆时针方向)施力。由此,小齿轮532被向箭头β1所示的顺时针方向施力,因此罩12与小齿轮532的转动联动,卡盘销11向旋转体30的中心方向移动,而维持在与基板w抵接的关闭位置。此外,在基板处理时,在维持所述关闭位置的状态下,罩12、驱动轴531、卡盘销11、小齿轮

532、大齿轮533与旋转体30一起旋转。

[0206]

另外,大齿轮533的旋转被未图示的止动机构阻止。在阻止了大齿轮533的旋转的状态下,如图14的(b)所示,当使旋转体30向箭头γ的方向旋转时,与阻止了旋转的大齿轮533啮合的小齿轮532向箭头β2所示的逆时针方向转动。由此,旋转罩31转动,因此卡盘销11向远离基板w的缘部的方向移动,而到达打开位置。

[0207]

进而,更详细而言,如图15的(a)、图15的(b)所示,卡盘销11设置于罩12上所竖立设置的卡盘部13。在卡盘部13设置有与上文所述相同的槽13a。

[0208]

在此种形态中,如图15的(a)所示,在卡盘销11处于关闭位置的情况下,由于卡盘销11进入至环构件20的切口23,因此也可避免与卡盘销11的干涉。另外,在卡盘销11如上所述那样绕轴水平地移动的情况下,即便在环构件20处于退避位置时,为了避免与移动至打开位置的卡盘销11的干涉,也需要将切口23加深与卡盘销11的移动范围相当的量。于是,处理液的流动在切口23扩大的部分发生变化。在此情况下,特别是卡盘销11与切口23的间隙扩大,因此处理液从所述间隙绕入至环构件20的背面侧或者基板w的背面侧,而会损及对所述部位的清洗度。为了应付此问题,在本形态中,如图15的(b)所示,设为以下结构:在罩12转动以使卡盘销11移动至打开位置时,切口23进入至槽13a。由此,可在防止切口23扩大的同时,确保卡盘销11向打开位置的移动量,而防止搬入搬出时的基板w与卡盘销11的干涉。因此,可减小由切口23产生的卡盘销11与环构件20的间隙,从而可抑制对处理液的流动的影响。

[0209]

(3)驱动卡盘开闭机构50、环移动机构60的结构并不限定于所述形态。例如,也可设为并非利用凸轮从动件,而是利用磁铁的斥力以非接触的方式升降的结构。

[0210]

(4)处于接近位置的环构件20的表面只要可防止受到处理液而从间隙的流出,则也可并非与基板w的表面为同一平面。环构件20的表面也可比基板w的表面低。此外,环构件20的形状优选为设为在环构件20与基板w的间隙中液体不会绕入至基板w的背面侧的形状。

[0211]

(5)基板处理装置1的处理内容及处理液并不限定于所述中例示者。关于成为处理对象的基板w及膜,也并不限定于所述中例示者。

[0212]

[其他实施方式]

[0213]

以上,对本发明的实施方式及各部的变形例进行了说明,但所述实施方式或各部的变形例是作为一例而提示,并不意图限定发明的范围。上文所述的这些新颖的实施方式能够以其他各种形态来实施,在不脱离发明的主旨的范围内可进行各种省略、替换、变更。这些实施方式或其变形包含于发明的范围或主旨中,并且包含于权利要求中所记载的发明中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1