一种锰酸钠复合改性层状过渡金属氧化物正极材料及其制备方法

1.本发明属于钠离子电池技术领域,具体涉及一种锰酸钠复合改性层状过渡金属氧化物正极材料及其制备方法。

背景技术:

2.层状过渡金属氧化物作为钠离子电池研究最广泛的正极材料,其存在诸多本质优势,比如耐储存、成本低、理论容量高等,这使其成为钠离子电池未来商业化的最具潜力的正极材料。再者,层状过渡金属氧化物其种类较多,合成工艺简单,这也为开发新的层状材料带来了很大的优势。因此,近年来围绕层状过渡金属氧化物的金属掺杂,从而合成改性后的新型钠电正极材料的研究越来越多。同时,金属掺杂后形成的二元或多元金属氧化物电极材料的电化学性能也取得了很大的改善。但是,掺杂改性后材料在结构稳定性方面的改善仍然有限。因此,需要寻求一种方法对二元或者多元层状金属氧化物进行结构优化,成为当下的一个重要课题。

3.表面包覆作为一种简单、有效的改性策略已经被广泛用于电极材料结构稳定性改善上,并且已经成功用在在商业化材料合成中。因此,表面包覆是一种公认的简单可行的结构改性方法。基于此,本发明通过先在层状过渡金属氧化物表面原位包覆一层多孔mof材料,再进一步钠化处理,制得多孔锰酸钠复合改性层状过渡金属氧化物正极材料。该材料经过复合改性后的结构稳定性得到了很大的提升,电化学可逆性也因此得到了一定的改善。同时,合成方法简单、流程较短,为进一步推进大规模合成提供了思路和借鉴。

技术实现要素:

4.本发明提供了一种锰酸钠复合改性层状过渡金属氧化物正极材料及其制备方法。本发明基于传统固相法合成的层状过渡金属氧化物,通过简单的水热法合成mof包覆的过渡金属氧化物,再与钠源结合进行高温碳化即得多孔锰酸钠复合改性层状过渡金属氧化物正极材料。该材料的结构稳定性得到了有效的提升,电化学稳定性也得到了改善。

5.本发明的目的具体通过以下技术方案实现:

6.一种锰酸钠复合改性层状过渡金属氧化物正极材料及其制备方法,所述过渡金属氧化物的分子式为na

2/3

tmo2,其中tm为mg、mn、ti、cu、co、ni、li、 fe中的两种或多种元素。

7.一种锰酸钠复合改性层状过渡金属氧化物正极材料及其制备方法,包括以下步骤:

8.(1)将一定配比的钠氧化物或钠盐、其他金属氧化物置于球磨罐中,进行充分球磨,待混合均匀后将其进行高温煅烧即得层状过渡金属氧化物;

9.(2)将(1)中的氧化物分散于去离子水中,加入可溶性锰盐和有机络合剂,充分混合后,将其置于聚四氟乙烯中进行水热反应,反应结束后制得mof包覆的层状过渡金属氧化物前驱体;

10.(3)将(2)中所得的前驱体与钠氧化物进行球磨混合,混合均匀后进行高温煅烧反应,即得最终产物。

11.优选地,步骤(1)中所述钠氧化物或钠盐为氧化钠、碳酸钠、硝酸钠、醋酸钠、草酸钠中的一种。所述其他金属氧化物为mgo、cuo、coo、nio、li2o、 fe2o3中的一种或几种。

12.优选地,步骤(1)中所述其他过渡金属氧化物的摩尔比之和:钠氧化物为 3:2(摩尔比)。

13.优选地,步骤(1)中所述煅烧温度为700-900℃,煅烧时间为6-20h。

14.优选地,步骤(1)中所述煅烧气氛为氧气或空气中的一种。

15.优选地,步骤(2)中所述可溶性锰盐为硝酸锰、乙酸锰、草酸锰中的一种或几种。所述有机配体为对苯二甲酸。

16.优选地,步骤(2)中所述层状过渡金属氧化物:锰盐:有机配体的摩尔比为(10-30):1:(1-5)。

17.优选地,步骤(2)中所述水热反应温度为100-160℃,反应时间为12-72h。

18.优选地,步骤(3)中所述钠氧化物与前驱体的摩尔比为(3-10):100。

19.优选地,步骤(3)中所述煅烧温度为700-900℃,煅烧时间为6-20h。

20.优选地,步骤(3)中所述煅烧气氛为氧气或空气中的一种。

21.本发明通过用金属有机框架作为包覆层模板,在此基础上对其进行钠化处理,最终获得多孔锰酸钠包覆层,可以促进钠离子的传输,为钠离子的传输提供了更多的通道,同时也可以保障主体材料的结构稳定性。

附图说明

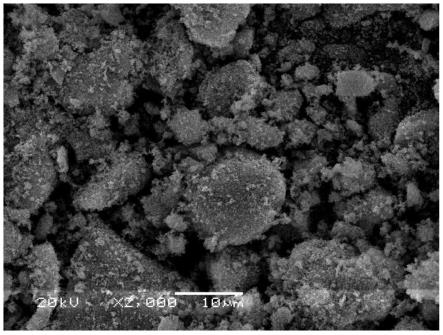

22.图1为本发明实施案例1中产物的sem。图2为实施例1、实施例2、对比例1循环性能图。图3为实施例1、实施例2、对比例1电化学阻抗谱图。

具体实施方式

23.实施例1

24.(1)将0.02mol na2o、0.01mmol mgo、0.02mol mno2进行球磨混合30min,混合均匀后置于马弗炉中,在850℃高温煅烧10h,即得最终产物 na

2/3

mg

1/3

mn

2/3

o2。

25.(2)将(1)中的na

2/3

mg

1/3

mn

2/3

o2分散于50ml去离子水中,加入2mmol 乙酸锰充分溶解后,再继续加入5mmol对苯二甲酸,搅拌反应1h后,将混合溶液转入聚四氟乙烯的内衬中,在160℃下水热反应24h后,取出离心洗涤干燥即得mn-mof@na

2/3

mg

1/3

mn

2/3

o2。

26.(3)将(2)中所得的mn-mof@na

2/3

mg

1/3

mn

2/3

o2与1mmol na2o进行球磨混合,混合均匀后进行700℃煅烧反应6h,即得最终产物na

2/3

mno2@ na

2/3

mg

1/3

mn

2/3

o2。

27.将na

2/3

mno2@na

2/3

mg

1/3

mn

2/3

o2作为正极材料活性物质,与导电剂乙炔黑 (ab)、粘结剂聚偏氟乙烯(pvdf)按质量比8:1:1的比例混合,以n-甲基吡咯烷酮(nmp)为溶剂,置于小烧杯中按800r/min的转速搅拌混料2h,得到浆料。使用自动涂布机将浆料涂覆在集流体铝箔上,平放于钢化玻璃上并转至85℃的真空干燥箱中干燥4h,冲片制备成直径为12mm的极片后于真空干燥箱中105℃干燥4h,在含水量和含氧量均低于0.1ppm、充满氩气气氛的手套箱中放置4h以降低极片在转移过程中吸附的水分,后在手套箱中组装成cr2032型扣式电

池。将金属钠擀成薄片,并冲裁成14mm的圆形钠片充当负极,以1mol/l的naclo4溶液作为电解液,直径为16mm的型号为玻璃纤维膜为隔膜。

28.材料的形貌在图1中展示。电池组装完成经老化12h后,进行不同电位的充放电测试。煅烧后样品在2-4.2v电压下,以1c电流密度下循环100圈后的放电比容量为139.98ma h g-1

,容量保持率为89.39%。同时经过电化学阻抗测试,得到电荷传递电阻为25.16ω。

29.对比例1

30.将2mmol mno2、2mmol na2o、1mmol mgo进行球磨混合30min,混合均匀后置于马弗炉中,在850℃高温煅烧10h,即得最终产物na

2/3

mg

1/3

mn

2/3

o2。

31.将na

2/3

mg

1/3

mn

2/3

o2作为正极材料活性物质,与导电剂乙炔黑(ab)、粘结剂聚偏氟乙烯(pvdf)按质量比8:1:1的比例混合,以n-甲基吡咯烷酮(nmp) 为溶剂,置于小烧杯中按800r/min的转速搅拌混料2h,得到浆料。使用自动涂布机将浆料涂覆在集流体铝箔上,平放于钢化玻璃上并转至85℃的真空干燥箱中干燥4h,冲片制备成直径为12mm的极片后于真空干燥箱中105℃干燥4h,在含水量和含氧量均低于0.1ppm、充满氩气气氛的手套箱中放置4h以降低极片在转移过程中吸附的水分,后在手套箱中组装成cr2032型扣式电池。将金属钠擀成薄片,并冲裁成14mm的圆形钠片充当负极,以1mol/l的naclo4溶液作为电解液,直径为16mm的型号为玻璃纤维膜为隔膜。

32.电池组装完成经老化12h后,进行不同电位的充放电测试。煅烧后样品在2

‑ꢀ

4.2v电压下,以1c电流密度下循环100圈后的放电比容量为105.62ma h g-1

,容量保持率为70.41%。同时经过电化学阻抗测试,得到电荷传递电阻为57.64ω。

33.对比例2

34.(1)将0.02mol na2o、0.01mmol mgo、0.02mol mno2进行球磨混合30min,混合均匀后置于马弗炉中,在850℃高温煅烧10h,即得最终产物 na

2/3

mg

1/3

mn

2/3

o2。

35.(2)将1mmol na2o与mno2进行球磨混合1h,混合均匀后加入(1)中粉末,继续进行球磨混合30min。球磨完成后,进行700℃煅烧反应6h,即得最终产物na

2/3

mno2@na

2/3

mg

1/3

mn

2/3

o2。

36.将na

2/3

mno2@na

2/3

mg

1/3

mn

2/3

o2作为正极材料活性物质,与导电剂乙炔黑(ab)、粘结剂聚偏氟乙烯(pvdf)按质量比8:1:1的比例混合,以n-甲基吡咯烷酮(nmp)为溶剂,置于小烧杯中按800r/min的转速搅拌混料2h,得到浆料。使用自动涂布机将浆料涂覆在集流体铝箔上,平放于钢化玻璃上并转至85℃的真空干燥箱中干燥4h,冲片制备成直径为12mm的极片后于真空干燥箱中105℃干燥4h,在含水量和含氧量均低于0.1ppm、充满氩气气氛的手套箱中放置4h以降低极片在转移过程中吸附的水分,后在手套箱中组装成cr2032型扣式电池。将金属钠擀成薄片,并冲裁成14mm的圆形钠片充当负极,以1mol/l的naclo4溶液作为电解液,直径为16mm的型号为玻璃纤维膜为隔膜。

37.电池组装完成经老化12h后,进行不同电位的充放电测试。煅烧后样品在2

‑ꢀ

4.2v电压下,以1c电流密度下循环100圈后的放电比容量为100.5ma h g-1

,容量保持率为67.00%。同时经过电化学阻抗测试,得到电荷传递电阻为58.96ω。

38.实施例2

39.(1)将0.02mol na2o、0.01mmol mgo、0.02mol tio2进行球磨混合30min,混合均匀后置于马弗炉中,在850℃高温煅烧10h,即得最终产物na

2/3

mg

1/3

ti

2/3

o2。

40.(2)将(1)中的na

2/3

mg

1/3

mn

2/3

o2分散于50ml去离子水中,加入2mmol 乙酸锰充分溶解后,再继续加入5mmol对苯二甲酸,搅拌反应1h后,将混合溶液转入聚四氟乙烯的内衬中,在160℃下水热反应24h后,取出离心洗涤干燥即得mn-mof@na

2/3

mg

1/3

ti

2/3

o2。

41.(3)将(2)中所得的mn-mof@na

2/3

mg

1/3

ti

2/3

o2与1mmol na2o进行球磨混合,混合均匀后进行700℃煅烧反应6h,即得最终产物na

2/3

mno2@ na

2/3

mg

1/3

ti

2/3

o2。

42.将na

2/3

mno2@na

2/3

mg

1/3

ti

2/3

o2作为正极材料活性物质,与导电剂乙炔黑 (ab)、粘结剂聚偏氟乙烯(pvdf)按质量比8:1:1的比例混合,以n-甲基吡咯烷酮(nmp)为溶剂,置于小烧杯中按800r/min的转速搅拌混料2h,得到浆料。使用自动涂布机将浆料涂覆在集流体铝箔上,平放于钢化玻璃上并转至85℃的真空干燥箱中干燥4h,冲片制备成直径为12mm的极片后于真空干燥箱中105℃干燥4h,在含水量和含氧量均低于0.1ppm、充满氩气气氛的手套箱中放置4h以降低极片在转移过程中吸附的水分,后在手套箱中组装成cr2032型扣式电池。将金属钠擀成薄片,并冲裁成14mm的圆形钠片充当负极,以1mol/l的naclo4溶液作为电解液,直径为16mm的型号为玻璃纤维膜为隔膜。

43.电池组装完成经老化12h后,进行不同电位的充放电测试。煅烧后样品在2

‑ꢀ

4.2v电压下,以1c电流密度下循环100圈后的放电比容量为124.95ma h g-1

,容量保持率为83.02%。同时经过电化学阻抗测试,得到电荷传递电阻为30.29ω。

44.实施例3

45.(1)将0.033mol na2o、0.01mmol mgo、0.01mol tio2、0.03mmol mno2进行球磨混合30min,混合均匀后置于马弗炉中,在850℃高温煅烧10h,即得最终产物na

2/3

mg

0.2

ti

0.2

mn

0.6

o2。

46.(2)将(1)中的na

2/3

mg

0.2

ti

0.2

mn

0.6

o2分散于50ml去离子水中,加入2mmol 乙酸锰充分溶解后,再继续加入5mmol对苯二甲酸,搅拌反应1h后,将混合溶液转入聚四氟乙烯的内衬中,在160℃下水热反应24h后,取出离心洗涤干燥即得mn-mof@na

2/3

mg

0.2

ti

0.2

mn

0.6

o2。

47.(3)将(2)中所得的mn-mof@na

2/3

mg

0.2

ti

0.2

mn

0.6

o2与1mmol na2o进行球磨混合,混合均匀后进行700℃煅烧反应6h,即得最终产物 na

2/3

mno2@na

2/3

mg

0.2

ti

0.2

mn

0.6

o2。

48.将na

2/3

mno2@na

2/3

mg

0.2

ti

0.2

mn

0.6

o2作为正极材料活性物质,与导电剂乙炔黑(ab)、粘结剂聚偏氟乙烯(pvdf)按质量比8:1:1的比例混合,以n-甲基吡咯烷酮(nmp)为溶剂,置于小烧杯中按800r/min的转速搅拌混料2h,得到浆料。使用自动涂布机将浆料涂覆在集流体铝箔上,平放于钢化玻璃上并转至85℃的真空干燥箱中干燥4h,冲片制备成直径为12mm的极片后于真空干燥箱中105℃干燥4h,在含水量和含氧量均低于0.1ppm、充满氩气气氛的手套箱中放置4h以降低极片在转移过程中吸附的水分,后在手套箱中组装成cr2032型扣式电池。将金属钠擀成薄片,并冲裁成14mm的圆形钠片充当负极,以1mol/l的naclo4溶液作为电解液,直径为16mm的型号为玻璃纤维膜为隔膜。

49.电池组装完成经老化12h后,进行不同电位的充放电测试。煅烧后样品在2

‑ꢀ

4.2v电压下,以1c电流密度下循环100圈后的放电比容量为120.12ma h g-1

,容量保持率为79.81%。同时经过电化学阻抗测试,得到电荷传递电阻为31.28ω。

50.实施例4

51.(1)将0.033mol na2o、0.01mmol mgo、0.005mol fe2o3、0.03mmol mno2进行球磨混合30min,混合均匀后置于马弗炉中,在850℃高温煅烧10h,即得最终产物na

2/3mg

0.2

fe

0.2

mn

0.6

o2。

52.(2)将(1)中的na

2/3

mg

0.2

fe

0.2

mn

0.6

o2分散于50ml去离子水中,加入2mmol 乙酸锰充分溶解后,再继续加入5mmol对苯二甲酸,搅拌反应1h后,将混合溶液转入聚四氟乙烯的内衬中,在160℃下水热反应24h后,取出离心洗涤干燥即得mn-mof@na

2/3

mg

0.2

fe

0.2

mn

0.6

o2。

53.(3)将(2)中所得的mn-mof@na

2/3

mg

0.2

ti

0.2

mn

0.6

o2与1mmol na2o进行球磨混合,混合均匀后进行700℃煅烧反应6h,即得最终产物 na

2/3

mno2@na

2/3

mg

0.2

fe

0.2

mn

0.6

o2。

54.将na

2/3

mno2@na

2/3

mg

0.2

fe

0.2

mn

0.6

o2作为正极材料活性物质,与导电剂乙炔黑(ab)、粘结剂聚偏氟乙烯(pvdf)按质量比8:1:1的比例混合,以n-甲基吡咯烷酮(nmp)为溶剂,置于小烧杯中按800r/min的转速搅拌混料2h,得到浆料。使用自动涂布机将浆料涂覆在集流体铝箔上,平放于钢化玻璃上并转至85℃的真空干燥箱中干燥4h,冲片制备成直径为12mm的极片后于真空干燥箱中105℃干燥4h,在含水量和含氧量均低于0.1ppm、充满氩气气氛的手套箱中放置4h以降低极片在转移过程中吸附的水分,后在手套箱中组装成cr2032型扣式电池。将金属钠擀成薄片,并冲裁成14mm的圆形钠片充当负极,以1mol/l的naclo4溶液作为电解液,直径为16mm的型号为玻璃纤维膜为隔膜。

55.电池组装完成经老化12h后,进行不同电位的充放电测试。煅烧后样品在2

‑ꢀ

4.2v电压下,以1c电流密度下循环100圈后的放电比容量为118.12ma h g-1

,容量保持率为78.49%。同时经过电化学阻抗测试,得到电荷传递电阻为33.24ω。

56.以上所述内容仅为本发明构思下的基本说明,而依据本发明的技术方案所做的任何等效变换,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1