电化学装置以及用电装置的制作方法

1.本技术涉及电池技术领域,特别是涉及一种电池以及用电装置。

背景技术:

2.受电化学装置活性材料特性的影响,电化学装置的充电速度与其所处的温度有关,要保证电化学装置的充电速度维持在正常状态,需要将温度控制在合理的范围内。常用的电化学装置其充电温度范围为0-45℃,放电温度范围为-20℃-60℃。当电化学装置长期处于低温环境下(如低于-20℃),几乎不能对外工作,这使得应用电化学装置的用电装置的应用环境范围受到极大的限制。因此可通过内置加热片实现电化学装置的低温正常工作。然而,将加热片设置于电化学装置的内部会造成电化学装置厚度不均。特别是与加热片相对应的极片区域,在高倍率充放电过程中易出现因界面接触不良而产生的析锂现象。

技术实现要素:

3.本技术提供一种电化学装置以及用电装置,能够改善电化学装置在充放电过程中易析锂的情形。

4.本技术第一方面提供一种电化学装置。该电化学装置包括电极组件、加热件和极耳。所述加热件设置于所述电极组件内,所述加热件包括加热丝和第一绝缘层。所述加热丝以及所述电极组件均与所述极耳连接。所述第一绝缘层包括第一子绝缘层和第二子绝缘层。所述第一子绝缘层贴附于所述加热丝的表面。所述第二子绝缘层环绕连接于所述第一子绝缘层。沿第一方向,所述第一子绝缘层的厚度t1、所述加热丝的厚度t2和所述第二子绝缘层的厚度t3满足:0μm≤t1+t2-t3<20μm,其中,第一子绝缘层211的总厚度t1=t1a+t1b。其中,所述第一方向为所述电极组件的厚度方向。基于此,可提高加热件的整体平整度,进而可以降低夹具化成时极片因受压不足而导致的界面接触不断恶化,容易形成析锂的情形。

5.在一些可选地实施例中,所述第一子绝缘层的总厚度t1和所述第二子绝缘层的厚度t3的比值为10%-80%。

6.在一些可选地实施例中,所述电极组件包括正极极片、负极极片以及将所述正极极片和所述负极极片分隔开的隔离膜,所述正极极片、所述隔离膜和所述负极极片依次叠置并且卷绕。所述电极组件包括沿所述电极组件的卷绕的方向依次连接的第一平直段、第一弯折段、第二平直段和第二弯折段,所述第一平直段和第二平直段相对设置,所述第一弯折段和所述第二弯折段相对设置,所述加热件设置于所述第一平直段和所述第二平直段之间。由于加热件具有一定的刚性,将加热件置于此,一方面可提高电极组件的整体结构强度,另一方面加热件与电极组件的接触面积更大,进而提升加热件的加热效率。

7.在一些可选地实施例中,沿第三方向,所述加热丝靠近所述第一弯折段的一端与所述第一弯折段之间的间距s1满足:2mm≤s1≤5mm。和所述加热丝靠近所述第二弯折段的一端与所述第二弯折段之间的间距s2满足:2mm≤s2≤5mm,其中,所述第三方向垂直于所述

第一方向。这样设置的好处在于可减少因加热丝的边缘弯折而导致第一弯折段或第二弯折段的界面恶化的情形。

8.在一些可选地实施例中,所述正极极片、所述负极极片和所述隔离膜沿所述第一方向的投影具有重叠区域。沿所述第一方向,所述加热件在所述重叠区域的投影面积与所述重叠区域的面积的比值为60%-98%。如此设置,可使得加热件的加热效率维持在较佳的范围内。

9.在一些可选地实施例中,所述电化学装置包括极耳。所述极耳分别与所述电极组件和加热丝连接。所述加热件还包括第二绝缘层。所述第二绝缘层设置于所述第一绝缘层背离所述加热丝的表面。所述第二绝缘层与所述电极组件连接。沿所述第一方向,所述极耳所在的部分所述电化学装置的厚度t4和所述第二绝缘层所在部分所述电化学装置的厚度t5满足:t5≥95%t4。这样,提升了电化学装置的整体平整度,使得电化学装置在化成过程中各个区域均受力均匀,在夹具化成工艺中,降低因各个区域因受力不均所造成的界面恶化的情形。

10.在一些可选地实施例中,所述第二绝缘层与所述第一绝缘层一体连接。这样第一绝缘层和第二绝缘层之间的连接更加地稳定,进一步降低了加热丝与极片直接接触导致的安全失效的风险。

11.在一些可选地实施例中,所述第一绝缘层和所述第二绝缘层包括具有高压缩比的纤维材料。所述纤维材料包括聚偏氟乙烯-六氟丙烯、聚偏氟乙烯、聚丙烯腈、聚甲基丙烯酸甲酯、聚苯醚、聚碳酸亚丙酯、聚氧化乙烷、聚酰亚胺、聚酰胺及其衍生物中的至少一种。

12.在一些可选地实施例中,所述第一绝缘层包括纤维材料。所述纤维材料包括偏氟乙烯-六氟丙烯、聚偏氟乙烯、聚丙烯腈、聚甲基丙烯酸甲酯、聚苯醚、聚碳酸亚丙酯、聚氧化乙烷、聚酰亚胺、聚酰胺及其衍生物中的至少一种。

13.在一些可选地实施例中,所述第一绝缘层包括聚对苯二甲酸亚乙酯、聚对苯二甲酸丁二醇酯、聚萘二甲酸乙二醇酯、聚醚醚酮、聚酰亚胺、聚酰胺、聚乙二醇、聚酰胺酰亚胺、聚碳酸酯、环状聚烯烃、聚苯硫醚、聚乙酸乙烯酯、聚四氟乙烯,聚亚甲基萘、聚偏二氟乙烯,聚萘二甲酸亚乙酯、聚碳酸亚丙酯、聚(偏二氟乙烯-六氟丙烯)、聚(偏二氟乙烯-共-三氟氯乙烯)、有机硅、维尼纶、聚丙烯、聚乙烯、聚氯乙烯、聚苯乙烯、聚醚腈、聚氨酯、聚苯醚、聚酯、聚砜及其衍生物中的至少一种。

14.在一些可选地实施例中,所述第一绝缘层包括环氧树脂胶、聚氨酯胶、氨基树脂胶、酚醛树脂胶、丙烯酸树脂胶、呋喃树脂胶、间苯二酚-甲醛树脂胶、二甲苯-甲醛树脂胶、不饱和聚酯胶、复合型树脂胶、聚酰亚胺胶、脲醛树脂胶、热熔胶条、胶粒、胶粉、eva热熔胶、橡胶热熔胶、聚丙烯、聚酯、聚酰胺、聚胺酯热熔胶、苯乙烯类热熔胶、新型热熔胶、聚乙烯及乙烯共聚物热熔胶中的至少一种。

15.本技术第二方面提供一种用电装置,该用电装置包括上述所述的电化学装置。

16.通过以下参照附图对本技术的示例性实施例进行详细描述,本技术的其它特征及其优点将会变得清楚。

附图说明

17.为了更清楚地说明本技术具体实施例或现有技术中的技术方案,下面将对具体实

施例或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

18.图1为本技术其中一实施例提供的用电装置的结构示意图;

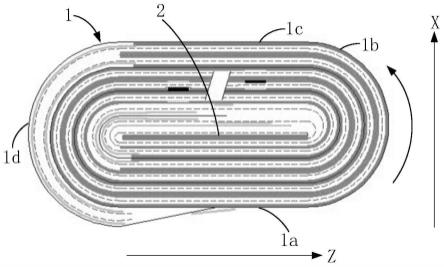

19.图2为图1所示的电化学装置中的电极组件和加热件的结构示意图;

20.图3为图2中a-a的剖视图;

21.图4为图2中加热片的结构示意图;

22.图5为图4中b-b的剖视图;

23.图6为图2中加热片的另一结构示意图;

24.图7为图1所示的电化学装置中的电极组件和加热件的另一结构示意图;

25.图8为图7中c-c的剖视图。

具体实施方式

26.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。以下至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发申请及其应用或使用的任何限制。基于本技术中的实施例,本领域普通技术人员在没有开展创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

27.对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为授权说明书的一部分。

28.在本技术的描述中,应当说明的是,方位词如“前、后、上、下、左、右”、“横向、竖向、垂直、水平”和“顶、底”等所指示的方位或位置关系通常是基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,在未作相反说明的情况下,这些方位词并不指示和暗示所指的装置或元件必须具有特定的方位或者以特定的方位构造和操作,因此不能理解为对本技术保护范围的限制;方位词“内、外”是指相对于各部件本身的轮廓的内外。

29.另外,有时在本文中以范围格式呈现量、比率和其它数值。应理解,此类范围格式是用于便利及简洁起见,且应灵活地理解,不仅包含明确地指出为范围限制的数值,而且包含涵盖于所述范围内的所有个别数值或子范围,如同明确地指定每一数值及子范围一般。

30.在本技术的描述中,应当说明的是,使用“第一”、“第二”等词语来限定零部件,仅仅是为了便于对相应零部件进行区别,如没有另行声明,上述词语并没有特殊含义,因此不能理解为对本技术保护范围的限制。

31.本技术公开的电化学装置适用于应用该电化学装置的用电装置。这样,可改善现有电化学装置中析锂的情形,以提升电化学装置的安全性能。可以理解的是,本技术实施例的用电装置没有具体限定。上述用电装置可以包括,但不限于,笔记本电脑、笔输入型计算机、移动电脑、电子书播放器、便携式电话、便携式传真机、便携式复印机、便携式打印机、头戴式立体声耳机、录像机、液晶电视、手提式清洁器、便携cd机、迷你光盘、收发机、电子记事本、计算器、存储卡、便携式录音机、收音机、备用电源、电机、电动车、汽车、摩托车、助力自行车、自行车、照明器具、玩具、游戏机、钟表、电动工具、闪光灯、照相机、家庭用大型蓄电池和锂离子电容器。

32.图1示出了一种用电装置的结构示意图。该用电装置的内部安装有上述电化学装

置01,电化学装置01为用电装置提供电能或储存电能,满足使用用电装置时的用电需求。可以理解的是,本技术实施例的电化学装置01的种类实则可以是多样的。例如,该电化学装置01可以包括所有种类的一次电池、二次电池、燃料电池、太阳能电池或电容。可选地,该电化学装置01为锂二次电池,其包括锂金属二次电池、锂离子二次电池、锂聚合物二次电池或锂离子聚合物二次电池。为描述简洁,下述各实施例均以电化学装置01为锂离子二次电池进行举例说明。

33.请结合图2和图3一并参阅图1示出的示例,图2为图1中电化学装置的电极组件和加热件的结构示意图。图3为图2中a-a的剖视图。该电化学装置01包括壳体(图未示)、电极组件1、加热件2和极耳(未示出)。壳体为前述各结构的安装支撑结构。壳体设有腔体,腔体用于容置电极组件1,以对电极组件1进行保护。电极组件1为电化学装置01实现充放电功能的部件。电极组件1容置于腔体内,电极组件1包括正极极片、负极极片和将正极极片和负极极片分隔开的隔离膜。加热件与正极极片和负极极片中的至少一者接触。极耳分别与电极组件1和加热件连接,极耳穿过壳体并露出于壳体之外形成连接端子,连接端子用于与外界电导通。其中,与电极组件1的正极极片11连接的极耳称为正极耳。相应的,正极耳引出壳体外并用于与外界电连接的部分称为正极端子。与电极组件1的负极极片连接的极耳称为负极耳。相应的,负极耳引出壳体外并用于与外界电连接的部分称为负极端子。当该电化学装置与外界电导通后,电流经由极耳流过加热件,加热件开始制热,为电化学装置的电极组件和电解液提供热量,以使得锂离子的迁移速率维持在较佳范围内。当电化学装置的温度上升超过阈值时,外界与电化学装置的连接断开,加热件终止制热。

34.为了在接下来能够清楚地描述各方位,利用图2中的坐标系对各方向进行了定义。如图2所示,坐标轴x表示为电极组件的厚度方向,在本技术一些实施例中,也可以是电极组件1的第一平直段1a与第二平直段1c相对布置的方向。坐标轴y表示为电极组件的长度方向,在本技术一些实施例中,也可以是正极耳或负极耳的伸出方向。坐标轴z表示为电极组件的宽度方向,在本技术一些实施例中,也可以是电极组件1的第一弯折段1b与第二弯折段1d相对布置的方向。其中,第一方向、第二方向和第三方向两两相互垂直。

35.基于上述方位定义,以下参照附图说明所例示的实施例,对上述电极组件1的具体结构展开说明。且下面所采用的“上”、“下”、“顶”、“底”等表示方位或位置关系的名词,均相对于第二方向y而言。为描述简洁,本技术公开的电极组件1以卷绕式电极组件举例说明,即正极极片、隔离膜和负极极片依次叠置并卷绕形成扁平状卷绕结构。

36.请继续参阅图3示出的示例。该电极组件可包括第一平直段1a、第一弯折段1b、第二平直段1c和第二弯折段1d。第一平直段1a、第一弯折段1b、第二平直段1c和第二弯折段1d沿电极组件1的卷绕方向依次分布。第一平直段1a和第二平直段1c相对设置,第一弯折段1b和第二弯折段1d相对设置,第一弯折段1b的两端分别与第一平直段1a的一端和第二平直段1c的一端连接,第二弯折段1d的两端分别与第一平直段1a和第二平直段1c的另一端连接。其中,第一平直段1a为电极组件1第一次发生弯折的位点和第二次未发生弯折的位点之间的部分。第二平直段1c为电极组件1第二次发生弯折的位点和第一次未发生弯折的位点之间的部分。第一弯折段1b为电极组件1第一次发生弯折的位点和第一次未发生弯折的位点之间的部分。第二弯折段1d为电极组件1第二次发生弯折的位点和第二次未发生弯折的位点之间的部分。

37.请结合图4与图5一并参阅图3示出的示例,图4为图2中加热件2的结构示意图,图5为图4中b-b的剖视图。该加热件2位于电极组件最里侧的第一平直段1a和第二平直段1c之间。该加热件2包括加热丝21和第一绝缘层22。第一绝缘层22包覆于加热丝21的外表面并与加热丝21形成一体结构。具体地,沿第一方向x观察,加热丝21大致呈正反向交替弯曲折叠所形成的蛇形结构。加热丝21的一端与正极耳电连接,加热丝21的另一端与负极耳电连接。第一绝缘层22包括第一子绝缘层221和第二子绝缘层222。其中,第一子绝缘层221为贴附于加热丝21表面的部分第一绝缘层22。第二子绝缘层222为环绕于第一子绝缘层221的剩余部分第一绝缘层22,即第二子绝缘层222为处于加热丝21相邻两部分之间的部分第一绝缘层22和处于加热丝21边缘的部分第一绝缘层22。沿第一方向x,第一子绝缘层221和第二子绝缘层222互不重叠。并且第一子绝缘层221的总厚度t1、加热丝21的厚度t2和第二子绝缘层222的厚度t3满足:0μm≤t1+t2-t3<20μm,其中,第一子绝缘层211的总厚度t1=t1a+t1b。基于此,可提高加热件2的整体平整度,进而可以降低夹具化成时极片因受压不足而导致的界面接触不断恶化,容易形成析锂的情形。这一点将在后面结合电化学装置的析锂窗口测试进行更详细的说明。进一步地,第一子绝缘层221的总厚度t1和第二子绝缘层222的厚度t3的比值为10%-80%。这样设置的好处在于,第一子绝缘层221和第二子绝缘层222之间的连接处可平滑过渡,以降低与该连接处对应的极片区域出现受力不均而引起的界面恶化的情形。

38.可以理解的是,在本技术公开的实施例中对加热丝21的形状不作具体限定。例如,加热丝21的形状可为回字形、锯齿形、水波形或者余弦波形。

39.此外,对加热丝21的材质也不作具体限定。例如,加热丝21可为金属材料、碳系导电材料、金属氧化物或导电高分子材料中的至少一种。具体而言,金属材料可包括但不限于镍、钛、铜、金、银、铂、铁、钴、铬、钨、钼、铝、镁、钾、钠、钙、锶、钡、硅、锗、锑、铅、铟、锌及其组合物(合金)中的至少一种。碳系导电材料包括炭黑、石墨、石墨烯、碳纤维、单壁碳纳米管或多壁碳纳米管中的至少一种。导电高分子材料包括聚乙炔、聚吡咯、聚噻吩、聚对苯、聚苯乙炔、聚苯胺或其掺杂高分子材料中的至少一种,所述掺杂高分子材料中的掺杂剂包括氯、碘、溴、氯化碘、溴化碘、氟化碘、五氟化磷、氢氟酸、盐酸、硝酸、硫酸、高氯酸、五氟化钼、五氟化钨、四氯化钛、四氯化锆、氯化铁或四碘化锡中的至少一种。

40.除此之外,对第一绝缘层22的材质也不作具体限定。例如,第一绝缘层22为聚对苯二甲酸亚乙酯、聚对苯二甲酸丁二醇酯、聚萘二甲酸乙二醇酯、聚醚醚酮、聚酰亚胺、聚酰胺、聚乙二醇、聚酰胺酰亚胺、聚碳酸酯、环状聚烯烃、聚苯硫醚、聚乙酸乙烯酯、聚四氟乙烯,聚亚甲基萘、聚偏二氟乙烯,聚萘二甲酸亚乙酯、聚碳酸亚丙酯、聚(偏二氟乙烯-六氟丙烯)、聚(偏二氟乙烯-共-三氟氯乙烯)、有机硅、维尼纶、聚丙烯、聚乙烯、聚氯乙烯、聚苯乙烯、聚醚腈、聚氨酯、聚苯醚、聚酯、聚砜及其衍生物中的至少一种。可选地,沿第一方向x,第一子绝缘层221的厚度t1为5μm-30μm,第二子绝缘层222的厚度t3为15μm-60μm。这样设置的好处在于,该第一绝缘层22仍具有较好地结构强度的同时也节省了加热件2所占用的空间,提升了电化学装置的能量密度。示例性地,第一子绝缘层221的厚度t1为10μm。第二子绝缘层222的厚度t3为30μm。

41.当然了,第一绝缘层22亦可为环氧树脂胶、聚氨酯胶、氨基树脂胶、酚醛树脂胶、丙烯酸树脂胶、呋喃树脂胶、间苯二酚-甲醛树脂胶、二甲苯-甲醛树脂胶、不饱和聚酯胶、复合

型树脂胶、聚酰亚胺胶、脲醛树脂胶、热熔胶条、胶粒、胶粉、eva热熔胶、橡胶热熔胶、聚丙烯酸、聚酯、聚酰胺、聚胺酯热熔胶、苯乙烯类热熔胶、新型热熔胶、聚乙烯及乙烯共聚物热熔胶中的至少一种。具体而言,第一子绝缘层和第二子绝缘层可采用不同压缩比的胶水制成。例如,第一子绝缘层可采用压缩比大于第二子绝缘层的压缩比的胶水,第二子绝缘层可采用压缩比小于第一子绝缘层的压缩比的胶水。该第一子绝缘层所采用胶水的压缩比和该第二子绝缘层所采用胶水的压缩比的范围均为10%-80%。可选地,沿第一方向x,第一子绝缘层221的厚度t1为3μm-25μm,第二子绝缘层222的厚度t3为20μm-50μm。示例性地,第一子绝缘层221的厚度t1为5μm。第二子绝缘层222的厚度t3为25μm。

42.当然了,第一绝缘层22还可为纤维材料(nanofiber)。该纤维材料可为偏氟乙烯-六氟丙烯、聚偏氟乙烯、聚丙烯腈、聚甲基丙烯酸甲酯、聚苯醚、聚碳酸亚丙酯、聚氧化乙烷、聚酰亚胺、聚酰胺及其衍生物中的至少一种。可选地,该纤维材料的单根纤维直径小于或等于300nm。

43.请参阅图6示出的示例,图6为图2中加热片的另一结构示意图。沿第三方向z,加热丝21靠近第一弯折段1b的一端与第一弯折段1b之间的间距s1满足:2mm≤s1≤5mm。以及加热丝21靠近第二弯折段1d的一端与第二弯折段1d之间的间距s2满足:2mm≤s2≤5mm。s1和s2均在此数值范围内,可减少因间距较小易弯折所造成的电极组件1的第一弯折段1b和第二弯折段1d界面恶化的情形,以及,与加热丝21的边缘相邻的极片区域因受压不均而导致的界面恶化的情形。

44.进一步地,正极极片、负极极片和隔离膜沿第一方向的投影具有重叠区域(图未示)。沿第一方向,加热件2在该重叠区域的投影面积与该重叠区域的投影面积的比值为60%-98%。这样设置的好处在于,减少了加热件2与电极组件1同时与外界电导通时,加热件1与负极极片或正极极片接触而短接的情形。此外,加热件2在此数值范围内可与电极组件1的表面充分接触,从而提升了加热件1的加热效率。示例性地,沿第一方向x,加热件1在该重叠区域的投影面积与该重叠区域的投影面积的比值为90%。应当说明的是,沿第二方向y,电极组件1的负极极片的宽度通常大于正极极片的宽度。换句话说,负极极片的一端通常伸出正极极片外,这是因为负极极片需留有余量空穴以供正极极片的锂离子嵌入,而减少负极极片的边缘易析锂的情形发生。此外,隔离膜的宽度通常大于负极极片的宽度,这样方可降低正负极片直接接触而短路的情形。

45.请一并参阅图7和图8示出的示例,图7为图1所示的电化学装置中的电极组件和加热件的另一结构示意图。图8为图7中c-c的剖视图。该加热件2还包括第二绝缘层23。第二绝缘层23设置于第一绝缘层22背离加热丝21的表面,第二绝缘层23与电极组件1连接。沿第一方向x,极耳所在的部分电化学装置01的厚度t4和第二绝缘层所在部分电化学装置的厚度t5满足:t5≥95%t4。

46.具体而言,电极组件1上具有多个厚度不一的凹陷区(图未示)。例如,沿第二方向y,极耳所在的部分电化学装置01的厚度大于与极耳相邻的部分电化学装置01的厚度,即与该极耳相邻的部分电化学装置01存在凹陷区,可通过与该凹陷区相对应的加热件2的区域设置第二绝缘层23,以使得该部分电化学装置的整体厚度与极耳所在的部分电化学装置01的厚度大致相同,即沿第二方向y,缩短了极耳所在的部分电化学装置01的厚度与极耳相邻的部分电化学装置01的厚度差,从而降低了二者过渡部分因受力不均而产生的界面恶化的

情形。

47.同理,沿第三方向,极片的双面区的卷绕起始端和卷绕终止端所在的电化学装置01的厚度小于极耳所在的部分电化学装置01的厚度,即极片的双面区的卷绕起始端和卷绕终止端所在的电化学装置01存在凹陷区,可通过与该凹陷区相对应的加热件2的区域设置第二绝缘层23,以使得该部分电化学装置01的整体厚度与极耳所在的部分电化学装置01的厚度大致相同,即沿第三方向,缩短了极耳所在的部分电化学装置01的厚度与极片的双面区的卷绕起始端和卷绕终止端所在的电化学装置01的厚度,从而实现上述类似的效果。

48.综上所述,可在电化学装置01不同位置的凹陷区设置与凹陷区相对应的第二绝缘层,从而使得沿第一方向x,不同位置的电化学装置01的整体厚度均与极耳所在的部分电化学装置大致相同,从而改善在夹具化成工艺中,电化学装置01不同位置因受力不均而产生的界面恶化的情形。其中,极耳所在的部分电化学装置的厚度可在其表面施加700g,并采用ppg测厚可得。凹陷区所在的部分电化学装置的厚度可在mmc测厚可得。这一点将在后面结合电化学装置01的析锂窗口测试进行更详细的说明。可以理解的是,在本技术公开的实施例中,对第二绝缘层23的材质不作具体限定。例如,第一绝缘层22和第二绝缘层23均可采用高压缩比纤维材料制成,此时,第一绝缘层22与第二绝缘层23为一体结构下的不同部分。其中,高压缩比具体是指该纤维材料沿第一方向x的厚度压缩比大于1.5的纤维材料,例如,该纺丝纤维材料纺丝后的厚度范围为15μm-100μm。而压缩后的厚度为5μm-60μm。当然,第二绝缘层23可采用除纺丝纤维材料之外的第一绝缘层22所采用的材料,在此不再详述。

49.以下将结合具体实施例对本技术作进一步详细的说明。

50.实施例1

51.(1)加热件的制备

52.金属片在其表面通过激光切割出如图5所示的回路,得到加热丝。再通过热压由聚丙烯(pp)制成第一绝缘层使其与第一绝缘层复合,形成加热件。

53.(2)正极极片的制备

54.将正极活性材料钴酸锂(licoo2)、导电炭黑(super p)、聚偏二氟乙烯(pvdf)按照重量比97.5:1.0:1.5进行混合,加入n-甲基吡咯烷酮(nmp)作为溶剂,调配成为固含量为0.75的浆料,并搅拌均匀。将浆料均匀涂覆在正极集流体上,极片上正极有效物质的重量为180g/m2。90℃条件下烘干,即已完成正极极片的单面涂布,再以同样的方法完成另一面的涂布。完成涂布后,将极片的正极有效物质层冷压至4.1g/cm3的压实密度,随后进行极耳焊接和贴胶纸等辅助工艺,即完成了双面涂布的正极极片的全部制备流程。

55.(3)负极极片的制备

56.将负极活性材料石墨(graphite)、导电炭黑(super p)、丁苯橡胶(sbr)按照重量比96:1.5:2.5进行混合,加入去离子水(h2o)作为溶剂,调配成为固含量为0.7的浆料,并搅拌均匀。将浆料均匀涂覆在负极集流体上,极片上负极有效物质的重量为95g/m2。110℃条件下烘干,即已完成极片负极极片的单面涂布,再以同样的方法完成另一面的涂布。完成涂布后,将极片的负极有效物质层冷压至1.7g/cm3的压实密度。随后进行极耳焊接和贴胶纸等辅助工艺,即完成了双面涂布的负极极片的全部制备流程。

57.(4)电解液的制备

58.在干燥氩气气氛中,首先将有机溶剂碳酸乙烯酯(ec)、碳酸甲乙酯(emc)和碳酸二

乙酯(dec)以质量比ec:emc:dec=30:50:20混合,然后向有机溶剂中加入锂盐六氟磷酸锂(lipf6)溶解并混合均匀,得到锂盐浓度为1.15m的电解液。

59.(5)电化学装置的制备

60.选用厚度15μm的聚乙烯(pe)作为隔离膜,将制备好的正极极片、隔离膜、加热片固定于负极极片所形成的结构按照顺序叠好并卷绕成电芯,所述加热件位于电极组件的卷绕中心。经过顶封和侧封,然后对电芯进行注液,对注液完成的电芯进行化成(0.02c恒流充电到3.3v,再以0.1c恒流充电到3.6v),最终得到电化学装置。

61.(6)测试温度分别为10℃,各实施例及各对比例所制作的电化学装置以1.5c恒定的电流充电到4.4v,恒压充电到0.05c,静置5min后以0.5c放电到3.0v。之后进行1.5c充电/0.5c放电循环测试,进行300圈循环后,再以1.5c满充后进行拆解观察析锂现象。根据满充极片析锂(呈灰色)的面积与整个极片面积的比例来判定析锂程度:《3%为轻微析锂;3%~5%为析锂;》5%为严重析锂。

62.实施例2

63.与实施例1的区别在于:第二子绝缘层的厚度增加,而加热丝的厚度减小。

64.实施例3

65.与实施例1的区别在于:加热丝的厚度减小。

66.实施例4

67.与实施例1的区别在于:第一绝缘层采用pp胶制成。

68.实施例5

69.与实施例1的区别在于:第一绝缘层采用ppa胶制成。

70.对比例1

71.与实施例1的区别在于:第一绝缘层采用pe膜制成,第一子绝缘层的厚度增加。

72.上述实施例1-5与对比例1的各参数设置及测试结果见表1。

73.表1

74.[0075][0076]

实施例6:

[0077]

与实施例1区别在于:第一绝缘层采用高压缩比纺丝纤维材料制成。

[0078]

实施例7:

[0079]

与实施例6区别在于:第一绝缘层的厚度减小,且第一子绝缘层的压缩比和第二子绝缘层的压缩比均下降。

[0080]

上述实施例6、7与对比例1的各参数设置及测试结果见表2。

[0081]

表2

[0082][0083]

实施例7:

[0084]

与实施例1的区别在于:第一绝缘层采用高压缩比纺丝纤维材料,并通过增加第二绝缘层降低电池整体厚度差。

[0085]

实施例8:

[0086]

与实施例7的区别在于:第一子绝缘层的厚度和压缩比均减小,第二子绝缘层的厚度增加,但压缩比减小,并且电池整体厚度差进一步降低。

[0087]

上述实施例7、8与对比例的各参数设置及测试结果见表3。

[0088]

表3

[0089][0090]

由实施例1-9以及对比例1的数据可知,与采用具有相同厚度的第一绝缘层对加热丝进行封装相比,本技术实施例中对受压不均匀的加热丝两相邻部分之间的区域和加热丝的边缘部分采用厚度更大的绝缘层封装,使得加热件的整体平整度更高,进而使得加热件的受压可更均匀,因此可以降低夹具化成时极片因受压不足而导致的界面接触不断恶化,容易形成析锂的情形。

[0091]

进一步地,通过在第一绝缘层的表面设置第二绝缘层,且第二绝缘层设置于电极组件的各凹陷区内,从而使得电极组件的整体平整度更高,进而使得电极组件的受压更均匀,进一步降低了夹具化成时电化学装置各区域因受压不足而导致的界面接触不断恶化,容易形成析锂的情形。

[0092]

以上所述仅为本技术的实施例,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1