基板清洗装置的制作方法

1.本发明涉及基板清洗装置,更详细地,涉及可以提高基板的处理性能并能够缩减基板的处理时间的基板清洗装置。

背景技术:

2.通常,在半导体工序中进行用于蚀刻晶圆的蚀刻工序、用于将晶圆切割成多个晶粒的切单工序(singulation process)、用于清洗晶圆的清洗工序等。基板处理装置用于晶圆的蚀刻工序或清洗工序。

3.基板处理装置以可旋转的方式设置,且包括在上部放置晶圆的旋转台、以环形结合在旋转台的边缘区域的密封圈等。在旋转台旋转的状态下,向放置于旋转台的晶圆供给处理液。

4.但是,对于现有的基板处理装置,当清洗被切割成多个晶粒的晶圆时,很难去除残存在多个晶粒之间的缝隙的异物。并且,为了去除多个晶粒之间的缝隙中的异物而需要充分延长清洗时间,因此有可能增加清洗时间。

5.并且,在旋转台的上部结合密封圈部的过程繁琐,在结合时密封圈的结合完成状态不恒定,因而可能会发生结合误差(错位等)。进一步地,当密封圈发生结合误差时,随着处理液向密封圈的外侧渗透,旋转台周围部的结构物可能会受损。

6.并且,设置晶圆固定模块以防止晶圆的位置变动,并设置用于固定密封圈的密封圈固定模块。因此,基板处理装置的结构变得复杂,并且制造成本可能会增加。

7.本发明的背景技术公开在韩国公开专利公报第10-2016-0122067号(2016年10月21日公开,发明名称:晶圆处理装置及用于晶圆处理装置的密封圈)。

技术实现要素:

8.本发明的目的在于,提供一种基板清洗装置,可提高基板的处理性能,并能够缩减基板的处理时间。

9.本发明的基板清洗装置的特征在于,包括:真空卡盘部,用于放置晶圆;以及超声波清洗模块,用于向所述晶圆喷射清洗液,向清洗液施加超声波来使清洗液发生超声波振动。

10.所述超声波清洗模块可包括:升降臂驱动部;升降臂部,与所述升降臂驱动部连接,以通过所述升降臂驱动部进行升降;摆动部,与所述升降臂部连接,以使所述升降臂部旋转;以及超声波清洗部,与所述升降臂部连接,用于向所述晶圆喷射清洗液,且向所述清洗液施加超声波。

11.所述超声波清洗部可包括:清洗头部,与所述升降臂部连接,并浸渍在清洗液中;超声波产生部,配置在所述清洗头部的内部,以向清洗液施加超声波;电压施加部,配置在所述清洗头部的内部,以向所述超声波产生部施加电压;内压形成部,在所述清洗头部的内部形成比大气压高的压力;以及清洗液喷射部,形成在所述清洗头部,以向所述晶圆喷射清

洗液。

12.所述清洗液喷射部可包括:清洗液流入部,供清洗液流入;以及多个喷射喷嘴,用于向所述晶圆喷射从所述清洗液流入部排出的清洗液。

13.多个所述喷射喷嘴可沿着清洗液在所述晶圆中流动的方向倾斜喷射清洗液。

14.所述清洗头部的下表面部可形成为清洗液的流入侧高于清洗液的流出侧。

15.所述清洗头部可根据所述晶圆的高度变化调节所述清洗头部的一侧下表面部的高度。

16.所述基板清洗装置可包括:环形盖部,配置在所述真空卡盘部的一侧;扩张机模块,设置为可所述环形盖部,对所述晶圆的卡环部施加向所述真空卡盘部侧的压力,以扩大所述晶圆中晶粒的间隔;以及卡盘模块,设置在所述真空卡盘部,以将被所述扩张机模块施加压力的所述环形盖部限制在所述真空卡盘部。

17.所述扩张机模块可包括:扩张机移动部;扩张机头部,设置为能够通过所述扩张机移动部进行移动;以及多个扩张机臂部,与所述扩张机头部连接,以把持所述环形盖部来使所述环形盖部移动,对所述环形盖部施加压力,以使所述卡盘模块限制所述环形盖部。

18.当所述卡盘模块将所述环形盖部限制在所述真空卡盘部时,所述扩张机臂部可解除对所述环形盖部的施压。

19.所述扩张机头部可包括:扩张机套管部,与所述扩张机移动部连接;多个扩张机滑块部,以能够径向移动的方式结合在所述扩张机套管部,且分别与所述扩张机臂部连接;扩张机杆部,配置在所述扩张机套管部的内部,以移动多个所述扩张机滑块部;以及扩张机驱动部,与所述扩张机套管部连接,以移动所述扩张机杆部。

20.所述扩张机套管部可包括:套管主体部,形成有移动空间部,以移动所述扩张机杆部;第一挡板部,用于封闭所述套管主体部的一侧;以及第二挡板部,用于封闭所述套管主体部的另一侧,且形成有移动孔部,以使所述扩张机杆部以能够移动的方式插入。

21.所述扩张机杆部可包括:移动盘部,以能够移动的方式设置在所述扩张机套管部;柱塞部,与所述移动盘部连接,以插入所述扩张机套管部的移动孔部中;以及推送部,与所述柱塞部和所述扩张机滑块部连接,以随着所述柱塞部的移动来移动所述扩张机滑块部。

22.所述扩张机驱动部可包括:第一供给端口,用于向所述移动空间部的一侧供给驱动媒介,以向所述扩张机滑块部侧移动所述移动盘部;以及第二供给端口,向所述移动空间部的另一侧供给所述驱动媒介,以向所述扩张机滑块部的相反侧移动所述移动盘部。

23.所述扩张机臂部可包括:臂部件,与所述扩张机滑块部连接;以及钩部,配置在所述臂部件,以限制所述环形盖部。

24.所述卡盘模块可包括:卡盘底座,设置在所述真空卡盘部;卡盘旋转部,与所述卡盘底座连接,以旋转所述卡盘底座;多个卡盘连杆部,分别与所述卡盘底座径向连接,且当所述卡盘底座旋转时进行移动;以及多个盖限制部,与所述卡盘连杆部连接,以当所述卡盘连杆部移动时,将所述环形盖部限制在所述真空卡盘部。

25.所述卡盘底座可包括:底座主体部,以与所述真空卡盘部的旋转轴形成同心的方式形成为环形;多个引导部,形成在所述底座主体部,以使所述卡盘连杆部以能够移动的方式与所述引导部结合;以及底座齿轮部,形成在所述底座主体部,与所述卡盘旋转部连接。

26.所述卡盘连杆部可包括:引导滑块,以能够移动的方式结合在所述卡盘底座;连杆

部件,与所述引导滑块连接,当所述引导滑块移动时,沿着所述卡盘底座的半径方向直线移动;以及连杆齿轮部,形成在所述连杆部件,以与所述盖限制部啮合来移动。

27.所述盖限制部可包括:盖限制轴部,以能够旋转的方式设置在所述真空卡盘部;限制齿轮部,形成在所述盖限制轴部,以与所述连杆齿轮部啮合;盖限制杆,与所述盖限制轴部连接,以对所述环形盖部施加压力及解除对所述环形盖部的施压;以及限制辊部,以能够旋转的方式设置在所述盖限制杆,以与所述环形盖部滚动接触。

28.根据本发明,在晶圆中晶粒的间隔扩大的状态下进行清洗工序,因此,可通过清洗液轻松去除附着在晶粒的表面的异物和位于多个晶粒之间的缝隙的异物。因此,能够显著提高晶圆的清洗性能,并能够显著减少晶圆的不良率。

29.并且,根据本发明,随着卡盘底座通过卡盘旋转部旋转,环形盖部被真空卡盘部限制,因此,可利用一个卡盘旋转部就将晶圆限制在真空卡盘部。因此,可以简化基板清洗装置的结构。

30.并且,根据本发明,高度调节部可调节盖限制部的设置高度,因此可以调节环形盖部的上表面与真空卡盘部的上表面之间的高度。因此,随着调节晶圆的粘结片的拉伸程度,可以调节多个晶粒的间隔。

31.并且,根据本发明,超声波清洗模块向晶圆喷射清洗液,并向清洗液施加超声波来使清洗液发生超声波振动。因此,通过清洗液的化学作用来清洗晶圆,通过超声波的空化现象进行物理清洗,因此能够显著提高晶圆的清洗效率。

附图说明

32.图1为简要示出本发明一实施例的基板清洗装置中处理的晶圆的俯视图。

33.图2为简要示出本发明一实施例的基板清洗装置中处理的晶圆的侧视图。

34.图3为简要示出本发明一实施例的基板清洗装置的侧视图。

35.图4为简要示出本发明一实施例的基板清洗装置中随着扩张机模块下降对环形盖部和晶圆的卡环部施加压力从而多个晶粒之间的间隔扩大的状态的侧视图。

36.图5为简要示出本发明一实施例的基板清洗装置中扩张机模块把持环形盖部并使其移动的状态的立体图。

37.图6为简要示出本发明一实施例的基板清洗装置中的扩张机模块、环形盖部及真空卡盘部的侧视图。

38.图7为简要示出本发明一实施例的基板清洗装置中卡盘模块限制环形盖部的状态的剖视图。

39.图8为简要示出本发明一实施例的基板清洗装置中的扩张机模块的立体图。

40.图9为简要示出本发明一实施例的基板清洗装置中的扩张机模块的扩张机头部的剖视图。

41.图10为简要示出本发明一实施例的基板清洗装置的扩张机模块中扩张机滑块部向扩张机头部的内侧移动后的状态的剖视图。

42.图11为简要示出本发明一实施例的基板清洗装置中的卡盘模块的俯视图。

43.图12为简要示出本发明一实施例的基板清洗装置中随着卡盘模块的卡盘底座旋转而驱动卡盘连杆部的状态的俯视图。

44.图13为简要示出本发明一实施例的基板清洗装置中卡盘模块的盖限制部被驱动为限制环形盖部的状态的立体图。

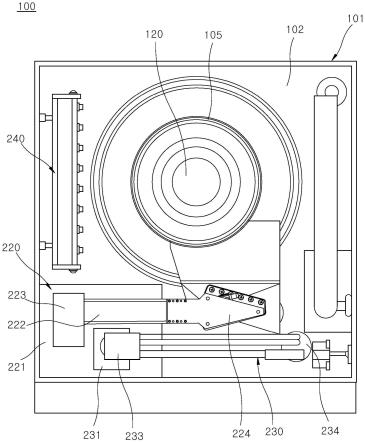

45.图14为简要示出本发明一实施例的基板清洗装置中超声波清洗模块和清洗液喷射模块配置在真空卡盘部的外侧的状态的俯视图。

46.图15为简要示出本发明一实施例的基板清洗装置中的超声波清洗模块的俯视图。

47.图16为简要示出本发明一实施例的基板清洗装置中的超声波清洗模块的侧视图。

48.图17为简要示出本发明一实施例的基板清洗装置中超声波清洗模块的清洗头部倾斜配置在晶圆的状态的侧视图。

49.图18为简要示出本发明一实施例的基板清洗装置中清洗头部的结合螺栓部和角度调节螺栓部的剖视图。

50.图19为简要示出本发明一实施例的基板清洗装置中设置角度调节螺栓部的状态的剖视图。

51.图20为简要示出本发明一实施例的基板清洗装置的离子发生器和转移单元的侧视图。

52.图21为示出本发明一实施例的基板清洗装置的控制方法的流程图。

53.附图标记说明

54.10:晶圆;11:晶粒;12:粘结片;13:卡环部;100:基板清洗装置;101:外壳;102:腔室部;105:杯形外罩;110:驱动部;111:旋转轴;113:马达部;120:真空卡盘部;122:真空流路部;124:真空腔室;130:环形盖部;131:盖主体部;132:限制台阶部;133:盖施压部;135:盖孔部;140:扩张机模块;141:扩张机移动部;150:扩张机头部;151:扩张机套管部;152:套管主体部;152a:滑块槽部;152b:移动空间部;153:第一挡板部;153a:第一密封部件;153b:卡环部;154:第二挡板部;154a:第二密封部件;154b:移动孔部;155:扩张机滑块部;156:扩张机杆部;156a:移动盘部;156b:柱塞部;156c:推送部;156d:盘密封部件;158:扩张机驱动部;158a:第一供给端口;158b:第二供给端口;160:扩张机臂部;161:臂部件;163:钩部;164:钩主体部;165:钩销部;170:卡盘模块;171:卡盘底座;172:底座主体部;173:引导部;174:底座齿轮部;175:卡盘旋转部;180:卡盘连杆部;181:引导滑块;182:连杆部件;183:连杆齿轮部;184:引导辊部;190:盖限制部;191:盖限制轴部;192:限制齿轮部;193:盖限制杆;194:限制辊部;210:高度调节模块;211:调节部件;213:高度调节部;220:超声波清洗模块;221:升降臂驱动部;222:升降臂部;223:摆动部;224:超声波清洗部;225:清洗头部;225a:结合螺栓部;225b:角度调节螺栓部;226:超声波产生部;227:电压施加部;228:内压形成部;229:清洗液喷射部;229a:清洗液流入部;229b:喷射喷嘴;230:清洗液喷射模块;231:回旋臂驱动部;232:回旋臂部;233:回旋部;234:清洗液喷洒部;240:离子发生器;250:转移单元;251:转移移动部;253:转移升降部;255:转移承载部。

具体实施方式

55.下面,参照附图对本发明的基板清洗装置的一实施例进行说明。在说明基板清洗装置的过程中,为了说明的明确性及便利性,可以放大示出附图所示的线的厚度或结构要素的尺寸等。并且,后述的术语为考虑到在本发明中的功能来定义的术语,这可根据使用人员、应用人员的意图或惯例而不同。因此,对于这种术语的定义应根据本说明书全文内容来

定义。

56.图1为简要示出本发明一实施例的基板清洗装置中处理的晶圆的俯视图,图2为简要示出本发明一实施例的基板清洗装置中处理的晶圆的侧视图,图3为简要示出本发明一实施例的基板清洗装置的侧视图,图4为简要示出本发明一实施例的基板清洗装置中随着扩张机模块下降对环形盖部和晶圆的卡环部施加压力从而多个晶粒之间的间隔扩大的状态的侧视图。

57.参照图1至图4,本发明一实施例的基板清洗装置100包括真空卡盘部120及超声波清洗模块220。

58.基板清洗装置100清洗晶圆10。随着在蚀刻工序中蚀刻后的晶圆10在切单工序中被切割成矩阵形状而形成多个晶粒11。在清洗工序中,随着向晶圆10喷射清洗液,附着在多个晶粒11的异物被去除。作为清洗液,可以采用去离子水(deionized water:di-water)等各种类型。

59.晶圆10包括:多个晶粒11,以矩阵形状排列;粘结片12,供多个晶粒11附着;以及卡环部13,与粘结片12的周围连接,以将粘结片12支撑得紧绷。粘结片12由可沿着水平方向伸缩的材质形成。随着粘结片12被卡环部13拉紧,多个晶粒11被定位,薄板的晶粒11维持平板状态。

60.在外壳101的内部形成腔室部102,在腔室部102设置杯形外罩105。真空卡盘部120配置在容纳清洗液的杯形外罩105的内部。杯形外罩105设置为包围真空卡盘部120的外侧。可通过杯形外罩105防止向杯形外罩105(参照图14)喷射的清洗液向外部排出或飞散。

61.真空卡盘部120以可旋转的方式设置在驱动部110。真空卡盘部120可在整体上呈圆盘形状。

62.驱动部110包括:旋转轴111,与真空卡盘部120的旋转中心连接;马达部113,设置在旋转轴111。马达部113包括:定子(未图示),设置在外罩(未图示)的内部;转子(未图示),配置在定子的内部,设置为包围旋转轴111。并且,驱动部110可以采用通过带部使旋转轴111旋转的带驱动方式或者通过链条使旋转轴111旋转的链条驱动方式。这种驱动部110只要使真空卡盘部120旋转,则可以采用多种方式。

63.在旋转轴111形成用于在真空卡盘部120形成真空的真空流路部122。真空流路部122沿着旋转轴111的长度方向形成。在真空卡盘部120形成真空腔室124,以与真空流路部122连接。在真空卡盘部120形成多个真空孔部(未图示),以对晶圆10施加真空压。这种真空卡盘部120能够以多种方式形成。

64.在真空卡盘部120放置晶圆10。在真空卡盘部120放置被切割成多个晶粒11状态的晶圆10。当晶圆10被切割成晶粒11时,在晶粒11的表面和晶粒11之间的缝隙中有可能残存异物。

65.环形盖部130与晶圆10的卡环部13对置。环形盖部130包括:盖主体部131,形成为包围真空卡盘部120的周围;限制台阶部132,从盖主体部131的下侧向内侧突出形成;以及盖施压部133,从盖主体部131的上侧向内侧延伸,用于对晶圆10的卡环部13施加压力(参照图7)。盖施压部133的厚度可形成为朝向端部逐渐变薄。盖施压部133密封卡环部13的上侧面,因此可以防止清洗液渗透到卡环部13的外侧的部件。

66.扩张机模块140设置为可移动环形盖部130,对卡环部13施加向真空卡盘部120侧

的压力,以扩大晶圆10中晶粒11之间的间隔。

67.卡盘模块170设置在真空卡盘部120,以将晶圆10的卡环部13固定在真空卡盘部120。卡盘模块170通过向下侧压接卡环部13来将卡环部13固定在真空卡盘部120的周围部。因此,当真空卡盘部120旋转时,卡盘模块170压接环形盖部130和卡环部13来防止晶圆10的位置发生变化,并使晶圆10维持平坦的状态。对于这种卡盘模块170将在下文中详细说明。

68.图5为简要示出本发明一实施例的基板清洗装置中扩张机模块把持环形盖部并使其移动的状态的立体图,图6为简要示出本发明一实施例的基板清洗装置中的扩张机模块、环形盖部及真空卡盘部的侧视图,图7为简要示出本发明一实施例的基板清洗装置中卡盘模块限制环形盖部的状态的剖视图,图8为简要示出本发明一实施例的基板清洗装置中的扩张机模块的立体图,图9为简要示出本发明一实施例的基板清洗装置中的扩张机模块的扩张机头部的剖视图,图10为简要示出本发明一实施例的基板清洗装置的扩张机模块中扩张机滑块部向扩张机头部的内侧移动后的状态的剖视图。

69.参照图5至图10,扩张机模块140包括扩张机移动部141、扩张机头部150及多个扩张机臂部160。

70.扩张机移动部141以可上下移动的方式设置在真空卡盘部120的上侧。扩张机移动部141可以采用以能够上下移动的方式设置的一机械臂方式、滚珠丝杠方式等多种方式。扩张机头部150以可通过扩张机移动部141移动的方式设置。多个扩张机臂部160与扩张机头部150连接,以把持环形盖部130并使其移动,并且对环形盖部130施加压力,以使卡盘模块170将环形盖部130限制在真空卡盘部120。多个扩张机臂部160径向配置在扩张机头部150。扩张机臂部160可以在扩张机头部150的周围部设置4个以上。

71.在多个扩张机臂部160对环形盖部130施加压力的状态下,卡盘模块170将环形盖部130限制在真空卡盘部120,因此,晶圆10的卡环部13通过环形盖部130向下侧移动。在此情况下,随着环形盖部130下降,晶圆10的粘结片12被拉向半径方向,粘结片12向半径方向拉伸,随着粘结片12向半径方向拉伸,多个晶粒11之间的间隔将扩大(参照图4)。若在多个晶粒11之间的间隔扩大的状态下,向多个晶粒11喷射清洗液,则可以通过清洗液轻松去除附着在晶粒11的表面的异物还有位于多个晶粒11之间的缝隙的异物。因此,可以显著提高晶圆10中的异物清洗性能。并且,随着晶圆10的清洗性能得到显著提高,可以显著减少晶圆10的不良率。

72.并且,若卡盘模块170将环形盖部130限制在真空卡盘部120,则扩张机臂部160解除对环形盖部130的施压。然后,扩张机移动部141使扩张机头部150和扩张机臂部160向真空卡盘部120的上侧移动。因此,可以防止当超声波清洗模块220向晶圆10的上侧移动时碰撞到扩张机模块140或受到干扰。

73.扩张机头部150包括扩张机套管部151、多个扩张机滑块部155、扩张机杆部156及扩张机驱动部158。

74.扩张机套管部151与扩张机移动部141连接。扩张机套管部151可在整体上呈圆筒形。多个扩张机滑块部155以可径向移动的方式结合在扩张机套管部151,分别与扩张机臂部160连接。在此情况下,在扩张机套管部151的周围部,滑块槽部152a径向形成,以使扩张机滑块部155以可移动的方式结合。扩张机杆部156配置在扩张机套管部151的内部,以移动多个扩张机滑块部155。扩张机杆部156以可上下移动的方式设置在扩张机套管部151的内

部。扩张机驱动部158配置在扩张机套管部151,以移动扩张机杆部156。

75.若驱动扩张机驱动部158,则随着扩张机杆部156移动,扩张机滑块部155在扩张机套管部151中径向移动。随着扩张机滑块部155向扩张机套管部151的外侧移动,扩张机臂部160向外侧移动并解除对环形盖部130的限制,随着扩张机滑块部155向扩张机套管部151的内侧移动,扩张机臂部160向内侧移动并限制环形盖部130。

76.扩张机套管部151包括套管主体部152、第一挡板部153及第二挡板部154。

77.在套管主体部152形成移动空间部152b,以使扩张机杆部156进行移动。移动空间部152b可呈圆筒形。第一挡板部153以封闭套管主体部152的一侧的方式设置。第一挡板部153以可拆装的方式设置在套管主体部152的上侧。在第一挡板部153的周围部设置第一密封部件153a。在第一挡板部153的一侧设置卡环部(snap ring)153b,以防止第一挡板部153与套管主体部152分离。扩张机杆部156插入到移动空间部152b之后,第一挡板部153封闭套管主体部152的一侧。第二挡板部154封闭套管主体部152的另一侧,且形成移动孔部154b,以使扩张机杆部156以可移动的方式插入。在移动孔部154b的周围部设置第二密封部件154,以密封与扩张机杆部156之间的缝隙。扩张机杆部156以可向上下方向移动的方式设置。

78.扩张机杆部156包括移动盘部156a、柱塞部156b及推送部156c。

79.移动盘部156a以可移动的方式设置在移动空间部152b。在移动盘部156a的周围部设置盘密封部件156d,以密封扩张机套管部151的内侧面与移动盘部156a的外侧面之间的缝隙。移动盘部156a呈圆盘形状。柱塞部156b与移动盘部156a连接,以插入到移动孔部154b。移动盘部156a与柱塞部156b的中心部结合。推送部156c与柱塞部156b和扩张机滑块部155连接,以随着柱塞部156b进行移动来移动扩张机滑块部155。随着推送部156c下降以对扩张机滑块部155施加压力,扩张机滑块部155向外侧移动,随着推送部156c上升以解除对扩张机滑块部155的施压,扩张机滑块部155向内侧移动。

80.在柱塞部156b形成圆锥部(未图示),随着推送部156c被圆锥部施加压力,推送部156c向径向扩张。并且,随着圆锥部解除对推送部156c的施压,推送部156c通过恢复力向半径方向收缩。推送部156c可形成为通过弹簧(未图示)连接的结构或由可伸缩材质形成,使得多个推送片(未图示)可以扩张及收缩。

81.扩张机驱动部158包括:第一供给端口158a,向移动空间部152b的一侧供给驱动媒介,以使移动盘部156a向扩张机滑块部155侧移动;以及第二供给端口158b,向移动空间部152b的另一侧供给驱动媒介,以使移动盘部156a向扩张机滑块部155的相反侧移动。第一供给端口158a与第一供给管线连接,第二供给端口158b与第二供给管线连接。若第一供给端口158a向移动空间部152b的一侧供给驱动媒介,则第二供给端口158b在移动空间部152b的另一侧排出驱动媒介,若第二供给端口158b向移动空间部152b的另一侧供给驱动媒介,则第一供给端口158a在移动空间部152b的一侧排出驱动媒介。因此,随着向第一供给端口158a或第二供给端口158b供给驱动媒介,移动盘部156a可以向移动空间部152b的一侧或另一侧移动,因此,扩张机臂部160可以在套管主体部152径向移动。

82.扩张机臂部160包括:臂部件161,与扩张机滑块部155连接;以及钩部163,配置在臂部件161,以限制环形盖部130。臂部件161在套管主体部152径向配置。钩部163配置在臂部件161的端部。若扩张机滑块部155向套管主体部152的内侧移动,则钩部163限制环形盖

部130。

83.钩部163包括:钩主体部164,与臂部件161连接,以包围环形盖部130的外侧;以及钩销部165,与钩主体部164结合,以插入到环形盖部130的盖孔部135。钩主体部164可大致呈

“”

形状,以与环形盖部130的外侧边角部接触。钩销部165以向钩主体部164的内侧突出的方式形成。随着臂部件161通过扩张机滑块部155向内侧移动,钩销部165插入到环形盖部130的盖孔部135,因此,可以防止当扩张机模块140移动时,环形盖部130从扩张机模块140脱离。

84.图11为简要示出本发明一实施例的基板清洗装置中的卡盘模块的俯视图,图12为简要示出本发明一实施例的基板清洗装置中随着卡盘模块的卡盘底座旋转来驱动卡盘连杆部的状态的俯视图,图13为简要示出本发明一实施例的基板清洗装置中卡盘模块的盖限制部被驱动为限制环形盖部的状态的立体图。

85.参照图11至图13,卡盘模块170包括卡盘底座171、卡盘旋转部175、多个卡盘连杆部180及多个盖限制部190。

86.卡盘底座171设置在真空卡盘部120。卡盘旋转部175与卡盘底座171连接,以使卡盘底座171旋转。多个卡盘连杆部180与卡盘底座171径向连接,且当卡盘底座171旋转时进行移动。多个盖限制部190分别与卡盘连杆部180连接,以当卡盘连杆部180移动时将环形盖部130固定在真空卡盘部120。

87.随着卡盘旋转部175被驱动,底座齿轮部174进行旋转,底座主体部172与底座齿轮部174一同旋转,随之,卡盘连杆部180向底座主体部172的半径方向移动。在此情况下,当卡盘底座171的底座主体部172旋转时,多个卡盘连杆部180同时移动,随着卡盘连杆部180进行移动,环形盖部130固定在真空卡盘部120。因此,可利用一个卡盘底座171和一个卡盘旋转部175就将晶圆10和环形盖部130同时固定在真空卡盘部120,因此,可以更加简化基板清洗装置100的结构。

88.卡盘底座171包括底座主体部172、多个引导部173及底座齿轮部174。

89.底座主体部172以与真空卡盘部120的旋转轴111形成同心的方式形成为环形。底座主体部172配置在真空卡盘部120的内部。多个引导部173形成在底座主体部172,以使卡盘连杆部180以可移动的方式结合。多个引导部173的数量与卡盘连杆部180的数量相同,沿着底座主体部172的圆周方向以等间距形成。底座齿轮部174形成在底座主体部172,与卡盘旋转部175连接。底座齿轮部174在底座主体部172的内周面以圆弧形状配置。随着卡盘旋转部175被驱动,底座齿轮部174旋转,底座主体部172与底座齿轮部174一同旋转,随之,卡盘连杆部180向底座主体部172的半径方向移动。

90.引导部173相对于底座主体部172的半径方向倾斜地形成。引导部173可以为引导孔部。引导部173可以为引导槽或引导凸起部。由于引导部173相对于底座主体部172的半径方向倾斜地形成,因此,随着底座主体部172旋转一定角度,卡盘连杆部180向底座主体部172的半径方向进行直线运动。

91.卡盘连杆部180包括引导滑块181、连杆部件182及连杆齿轮部183。

92.引导滑块181以可移动的方式结合在引导部173。连杆部件182与引导滑块181连接,且当引导滑块181移动时,沿着底座主体部172的半径方向进行直线移动。连杆齿轮部183形成在连杆部件182,以与盖限制部190啮合来移动。连杆部件182形成为直杆形状。连杆

齿轮部183以在连杆部件182的长度方向并排的齿条形状形成。

93.卡盘连杆部180还包括支撑连杆部件182的两侧的引导辊部184。引导辊部184防止当底座主体部172旋转时,卡盘连杆部180向底座主体部172的圆周方向旋转。因此,当底座主体部172旋转时,若引导滑块181沿着引导辊部184进行移动,则连杆部件182可以直线移动而不会旋转。

94.盖限制部190包括:盖限制轴部191,以可旋转的方式设置在真空卡盘部120;限制齿轮部192,形成在盖限制轴部191,以与连杆齿轮部183啮合;盖限制杆193,与盖限制轴部191连接,以对环形盖部130施加压力及解除对环形盖部130的施压;以及限制辊部194,以可旋转的方式设置在盖限制杆193,以与环形盖部130滚动接触。

95.随着连杆部件182进行直线移动,连杆齿轮部183与限制齿轮部192啮合而被驱动。随着限制齿轮部192进行旋转,盖限制轴部191和盖限制杆193旋转,限制辊部194在环形盖部130的限制台阶部132滚动接触并移动。因此,限制辊部194与环形盖部130的限制台阶部132滚动接触,从而可以防止因环形盖部130的限制台阶部132磨损或被划伤而产生异物。因此,可通过抑制异物流入到位于环形盖部130的内侧的晶圆10来减少晶圆10的不良率。

96.基板清洗装置100还包括设置在真空卡盘部120的高度调节模块210,用于调节盖限制部190的设置高度。高度调节模块210在开始进行清洗工序之前调节盖限制部190的高度。

97.若盖限制部190的设置高度被高度调节部213调节,则环形盖部130的上表面与真空卡盘部120的上表面之间的高度得到调节。随着调节盖限制部190的设置高度,盖限制部190的限制辊部194的高度得到调节。在此情况下,若环形盖部130在压接卡环部13的状态下被盖限制部190限制,则根据卡环部13的限制高度来调节晶圆10的粘结片12的拉伸程度。例如,盖限制部190的设置高度越低,粘结片12的拉伸程度越大,盖限制部190的设置高度越高,粘结片12的拉伸程度越小。随着调节粘结片12的拉伸程度,可以调节多个晶粒11的间隔。

98.高度调节模块210包括:调节部件211,设置有盖限制部190,以可移动的方式结合在真空卡盘部120的周围部;以及高度调节部213,与调节部件211连接,以调节调节部件211的设置高度。调节部件211可形成为以能够上下移动的方式配置在真空卡盘部120的周围部的块形状。高度调节部213可以采用调节调节部件211的高度的气缸或滚珠丝杠部等多种方式。

99.高度调节模块210可以调节盖限制部190的高度,以使真空卡盘部120的上表面与卡环部13的上表面之间的高度差大致处于5mm至15mm范围内。盖限制部190的设置高度可以考虑晶圆10的大小、晶圆10的清洗速度等来适当调节。

100.图14为简要示出本发明一实施例的基板清洗装置中超声波清洗模块和清洗液喷射模块配置在真空卡盘部的外侧的状态的俯视图,图15为简要示出本发明一实施例的基板清洗装置中的超声波清洗模块的俯视图,图16为简要示出本发明一实施例的基板清洗装置中的超声波清洗模块的侧视图,图17为简要示出本发明一实施例的基板清洗装置中超声波清洗模块的清洗头部倾斜配置在晶圆的状态的侧视图,图18为简要示出本发明一实施例的基板清洗装置中清洗头部的结合螺栓部和角度调节螺栓部的剖视图,图19为简要示出本发明一实施例的基板清洗装置中设置角度调节螺栓部的状态的剖视图。

101.参照图14至图19,基板清洗装置100还包括超声波清洗模块220,用于向晶圆10喷射清洗液,且向清洗液施加超声波来使清洗液发生超声波振动。在此情况下,通过清洗液的化学作用清洗晶圆10,通过超声波的空化现象(cavitation)进行物理清洗,因此可以显著提高晶圆10的清洗效率。

102.超声波清洗模块220在浸渍在清洗液的状态下向清洗液施加超声波。因此,空化现象可在超声波清洗模块220的下侧积极发生。

103.超声波清洗模块220包括升降臂驱动部221、升降臂部222、摆动部223及超声波清洗部224。作为升降臂驱动部221,包括马达、气缸或滚珠丝杠部。升降臂部222与升降臂驱动部221连接,以通过升降臂驱动部221进行升降。摆动部223与升降臂部222连接,以使升降臂部222旋转。超声波清洗部224与升降臂部222连接,用于向晶圆10喷射清洗液,且向清洗液施加超声波。在晶圆10放置在真空卡盘部120的期间,摆动部223配置在真空卡盘部120的外侧,在真空卡盘部120中放置晶圆10之后,摆动部223向真空卡盘部120的上侧移动。

104.超声波清洗部224包括清洗头部225、超声波产生部226、电源施加部227、内压形成部228及清洗液喷射部229。超声波清洗部224配置在杯形外罩105的外侧。

105.清洗头部225与升降臂部222连接。超声波产生部226配置在清洗头部225的内部,以向清洗液施加超声波。电源施加部227配置在清洗头部225的内部,以向超声波产生部226施加电压。电源施加部227与电线(未图示)连接。内压形成部228设置在清洗头部225,以在清洗头部225的内部形成比大气压高的压力。清洗液喷射部229形成在所述清洗头部225,以向晶圆10喷射清洗液。若电源施加部227向超声波产生部226施加电压,则在超声波产生部226中发生超声波并使清洗液发生超声波振动。在此情况下,内压形成部228在清洗头部225的内部形成比大气压高的压力,因此可以防止清洗液向清洗头部225的内部流入。因此,可以防止电源施加部227和超声波产生部226因清洗液而漏电或破损。

106.清洗液喷射部229包括:清洗液流入部229a,用于使清洗液流入;以及多个喷射喷嘴229b,用于向晶圆10喷射从清洗液流入部229a排出的清洗液。多个喷射喷嘴229b可以在清洗头部225的下侧形成一列或多列。喷射喷嘴229b沿着晶圆10的半径方向排列。多个喷射喷嘴229b向晶圆10喷射清洗液,因此,可通过清洗液的喷射压力清洗晶圆10。并且,多个喷射喷嘴229b沿着晶圆10的半径方向排列,因此,当晶圆10通过真空卡盘部120旋转时,可在清洗头部225定位的状态下向晶圆10喷射清洗液。

107.多个喷射喷嘴229b向清洗液在晶圆10中流动的方向倾斜地喷射清洗液(参照图17)。例如,当晶圆10向顺时针方向旋转时,多个喷射喷嘴229b向以清洗头部225为基准的顺时针方向倾斜地喷射清洗液。并且,当晶圆10向逆时针方向旋转时,多个喷射喷嘴229b向以清洗头部225为基准的逆时针方向倾斜地喷射清洗液。因此,引导清洗液从清洗头部225的下侧顺利流出,因此可以防止清洗液的停滞并确保清洗液的流动性。

108.清洗头部225的下表面部形成为清洗液的流入侧高于清洗液的流出侧(h1>h2)。因此,可以防止清洗液碰撞到清洗头部225的流入侧边角部而停滞。并且,清洗液可以在向清洗头部225的下表面部侧顺利流进去之后,更加迅速地流出清洗头部225的下表面部。

109.清洗头部225根据晶圆10的高度变化来调节清洗头部225的一侧下表面部的高度。例如,可根据清洗头部225在升降臂部222中歪斜的角度来调节清洗头部225的一侧下表面部的高度。因此,可以适当调节清洗头部225的一侧下表面部的高度,以使清洗液可以在向

清洗头部225的下表面部侧顺利流进去之后,更加迅速流出清洗头部225的下表面部。

110.清洗头部225还包括:多个结合螺栓部225a,与清洗头部225和升降臂部222螺纹结合;以及角度调节螺栓部225b,与清洗头部225和升降臂部222螺纹结合,以调节清洗头部225的角度θ(参照图17、图18及图19)。结合螺栓部225a和角度调节螺栓部225b在清洗头部225的宽度方向两侧分别设置有多个。随着角度调节螺栓部225b突出结合在清洗头部225,稍微隔开清洗头部225与升降臂部222的一侧,使结合螺栓部225a结合在清洗头部225和升降臂部222。因此,随着清洗头部225以稍微歪斜的状态结合在升降臂部222,可调节清洗头部225的设置角度。清洗头部225的设置角度可以考虑晶圆10的转速、晶圆10的尺寸、清洗头部225的隔开距离、清洗液的粘性等来适当设计。

111.基板清洗装置100还包括用于向晶圆10喷射清洗液的清洗液喷射模块230。清洗液喷射模块230可以向晶圆10喷射包含去离子水(diw)和氮气的清洗液。

112.清洗液喷射模块230包括回旋臂驱动部231、回旋臂部232、回旋部233及喷洒部234。

113.作为回旋臂驱动部231,包括马达、气缸或滚珠丝杠部。回旋臂部232与回旋臂驱动部231连接,以通过回旋臂驱动部231进行升降。回旋部233与回旋臂部232连接,以使回旋臂部232进行旋转。喷洒部234与回旋臂部232连接,且用于向晶圆10喷射清洗液。

114.喷洒部234可包括一个喷洒喷嘴。一个喷洒喷嘴向晶圆10喷射清洗液,因此,当晶圆10通过真空卡盘部120旋转时,喷洒部234在一定角度范围内反复回旋并向晶圆10喷射清洗液。

115.超声波清洗模块220和清洗液喷射模块230可根据晶圆10的处理工序选择性地使用。

116.图20为简要示出本发明一实施例的基板清洗装置的离子发生器和转移单元的侧视图。

117.参照图20,在外壳101的内部设置离子发生器240。离子发生器240配置在腔室部102的上侧,用于去除在晶圆10的处理工序和非处理工序中发生的静电。离子发生器240防止在晶圆10和腔室部的内部发生静电,因此可以防止异物因静电而再次附着在晶圆10的现象。

118.若将空气作为供给气体供给到离子发生器240,供给去离子水(diwater)作为清洗液,则通过离子发生器240离子化的阳离子及阴离子可以与清洗液一同喷射在晶圆的上部。

119.在向晶圆10的上部喷射包含阳离子和阴离子的去离子水之前,所测定的晶圆10的静电电位大致为3.6kv。而在向晶圆10的上部喷射包含阳离子和阴离子的去离子水之后,所测定的静电电位大致为-0.10kv至-0.17kv。对于这种负电压,可通过增加离子发生器240的(+)离子产生量来将晶圆10的静电控制在接近“0”的理想值。

120.在腔室部102设置转移单元250,以从移送单元(未图示)接收晶圆10。转移单元250包括:转移移动部251,以可移动的方式设置在腔室部102的底部面;转移升降部253,设置在转移移动部251;以及转移承载部255,设置在转移升降部253。若从移送单元传递的晶圆10承载于转移承载部255,则转移升降部253通过转移移送部向真空卡盘部120的两侧移动。若转移升降部253使转移承载部255下降,则晶圆10被放置在真空卡盘部120的上侧。在晶圆10放置在真空卡盘部120之后,转移单元250回到原位置,以可从移送单元接收晶圆10。

121.下面对以上述方式构成的本发明一实施例的基板清洗装置的控制方法进行说明。

122.图21为示出本发明一实施例的基板清洗装置的控制方法的流程图。

123.参照图21,扩张机模块140限制环形盖部130(步骤s11)。在此情况下,随着扩张机模块140的多个扩张机臂部160通过扩张机头部150向外侧移动,扩张机臂部160的钩部163与环形盖部130对应,且多个扩张机臂部160通过扩张机头部150向内侧移动,随之,钩部163限制环形盖部130。

124.转移单元250在真空卡盘部120放置晶圆10(步骤s12)。在此情况下,随着转移单元250从移送单元接收晶圆10,转移单元250的转移移送部向真空卡盘部120的两侧移动,转移承载部255随之向真空卡盘部120的上侧移动,转移单元250的转移承载部255下降,以将晶圆10放置在真空卡盘部120。在晶圆10放置在真空卡盘部120时,转移单元250回到原位置,以便可以接收新的晶圆10。

125.扩张机模块140下降并对环形盖部130施加压力(步骤s13),以使晶圆10的晶粒11间隔扩大。在此情况下,随着扩张机模块140把持环形盖部130并使其向晶圆10的上侧移动,扩张机模块140下降,随之,扩张机模块140的扩张机臂部160对环形盖部130施加向下侧的压力。在环形盖部130对卡环部13施加向下侧的压力并向下侧移动时,随着晶圆10的粘结片12被拉向半径方向,粘结片12向半径方向拉伸。随着粘结片12向半径方向拉伸,多个晶粒11之间的间隔扩大。

126.扩张机模块140对环形盖部130整体施加压力时,卡盘模块170将环形盖部130限制在真空卡盘部120(步骤s14)。即,卡盘模块170的卡盘旋转部175与底座齿轮部174啮合而被驱动时,随着卡盘底座171旋转一定角度,卡盘连杆部180向外侧移动。随着卡盘连杆部180的连杆齿轮部183与盖限制部190的限制齿轮部192啮合而被驱动,盖限制杆193和限制辊部194旋转并限制环形盖部130的限制台阶部132。随着盖限制部190限制环形盖部130,晶圆10的卡环部13保持下降的状态,因此维持在晶圆10中晶粒11间隔扩大的状态。

127.盖限制部190将环形盖部130整体限制时,扩张机模块140解除对环形盖部130的限制并向等待位置移动(步骤s15)。在此情况下,扩张机模块140与真空卡盘部120充分隔开,以当超声波清洗模块220向真空卡盘部120的上侧移动时防止超声波清洗模块220发生碰撞或接触。

128.超声波清洗模块220向晶圆10喷射清洗液并使清洗液发生超声波振动(步骤s16)。在此情况下,超声波清洗模块220在浸渍在清洗液的状态下,向清洗液施加超声波。即,升降臂部222通过升降臂驱动部221上升,摆动部223使升降臂部222向真空卡盘部120的上侧旋转,升降臂驱动部221使升降臂部222下降,以使超声波清洗模块220的清洗头部225浸渍在清洗液中,清洗液喷射部229向晶圆10喷射清洗液,超声波产生部226使清洗液发生超声波振动。

129.在此情况下,多个晶粒11之间的间隔维持扩大的状态,因此,可以更加迅速且轻松地去除晶粒11之间的异物。并且,可通过清洗液的喷射压力和清洗液的超声波振动更加迅速且干净地清洗晶圆10。

130.判断晶圆10的清洗时间是否结束(步骤s17)。在此情况下,晶圆10的清洗时间可预先设定在控制部(未图示)。

131.晶圆10的清洗时间结束后,清洗液将从杯形外罩105排出(步骤s18)。从杯形外罩

105排出的清洗液被再次回收到清洗液回收罐(未图示)。

132.并且,超声波清洗模块220向真空卡盘部120的外侧移动(步骤s19)。在此情况下,随着升降臂驱动部221使升降臂部222上升,摆动部223使升降臂部222回旋,超声波清洗部224向真空卡盘部120的外侧移动。

133.判断清洗液的排出是否结束(步骤s20)。在此情况下,在控制部预先设定清洗液排出时间。并且,可通过排出检测传感器(未图示)检测清洗液是否从杯形外罩105完全排出。

134.随着真空卡盘部120进行旋转,使晶圆10干燥(步骤s21)。在此情况下,不向杯形外罩105供给清洗液。随着真空卡盘部120进行旋转,通过离心力从晶圆10去除残存在晶圆10的清洗液。在此情况下,在晶圆10的晶粒11间隔扩大的状态下,晶圆10通过真空卡盘部120旋转,因此,残存在晶粒11之间的清洗液可以更加迅速地被去除。并且,随着向晶圆10喷射空气或气体,可以促进晶圆10的干燥。

135.扩张机模块140移动并限制环形盖部130(步骤s22)。在此情况下,扩张机模块140向真空卡盘部120侧下降,扩张机臂部160的钩部163与环形盖部130对置。扩张机头部150使扩张机臂部160向内侧移动时,钩主体部164紧贴在环形盖部130,钩部163的钩销部165插入到环形盖部130的盖孔部135并限制环形盖部130。

136.卡盘模块170解除对环形盖部130的限制(步骤s23)。在此情况下,若卡盘旋转部175使卡盘底座171旋转一定角度,则卡盘连杆部180向卡盘底座171的中心部侧移动。随着连杆齿轮部183与限制齿轮部192啮合而被驱动,盖限制杆193和限制辊部194脱离环形盖部130的限制台阶部132。在解除对环形盖部130的限制的瞬间也维持扩张机模块140对环形盖部130施加压力的状态。

137.扩张机模块140向等待位置移动(步骤s24)。在此情况下,随着扩张机移动部141上升,扩张机头部150和扩张机臂部160上升。在扩张机臂部160在限制环形盖部130的状态下上升时,晶圆10的卡环部13上升,同时晶圆10的粘结片12收缩成原状态。因此,晶圆10的晶粒11之间的间隔回到原状态。

138.从真空卡盘部120排出晶圆10(步骤s25)。在此情况下,转移单元250的转移移动部251向真空卡盘部120的两侧移动,转移升降部253下降。随着转移承载部255进行旋转,晶圆10承载于转移承载部255。在转移移动部251被移送到晶圆10的排出位置时,移送单元接收晶圆10并向腔室部102的外部排出晶圆10。移送单元将晶圆10移送到晶圆储存部或后续工序。

139.虽然参照附图所示的实施例说明了本发明,但这仅属于示例,只要是本领域技术人员就能够理解可实施多种变形及等同的其他实施例。

140.因此,本发明的真正的保护范围通过权利要求书定义。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1