锂离子电池隔膜浆料及其制备方法、锂离子电池复合隔膜与流程

1.本发明涉及锂离子电池材料技术领域,具体地,涉及一种锂离子电池隔膜浆料及其制备方法、锂离子电池复合隔膜。

背景技术:

2.随着科技的不断发展和社会的进步,能源危机逐步加深,人们的环保意识不断增加,新能源及环保低碳的电动汽车产业得到快速发展。锂离子电池因兼具长循环寿命和高能量比,且可充无污染,在众多类型的电池中脱颖而出,成为解决能源系统低碳化、清洁化、高效化的关键技术之一。

3.锂离子电池在使用过程中会出现过渡金属元素溶出的现象,尤其是在高温或高电压进行充放电时,锂离子电池的电解液易分解产生hf,hf会腐蚀正极材料,而导致正极材料加剧溶出过渡金属离子ni、mn、co,溶解的过渡金属元素会迁移到负极表面,破坏sei膜或析出,导致电池容量的不可逆衰降,或者刺穿电池隔膜,对锂离子电池的容量、循环使用寿命和自放电性能造成影响。锂离子电池复合隔膜位于锂离子电池正负极之间,为电子绝缘体,其同时允许离子进行自由的迁移实现可逆的“嵌入”、“脱嵌”反应。因此,从隔膜设计角度出发,对锂离子电池内部溶出的过渡金属离子进行充分吸附成为改善电池循环性能和安全性能的一种有效手段。目前,商业化锂离子电池仍以聚烯烃隔膜或陶瓷隔膜为主,不能有效吸附金属离子。

技术实现要素:

4.针对现有技术的不足,本发明提供一种锂离子电池隔膜浆料及其制备方法、锂离子电池复合隔膜。

5.本发明公开的一种锂离子电池隔膜浆料包括:

6.复合吸附材料粉末、分散剂、去离子水、粘结剂以及表面活性剂,复合吸附材料粉末、分散剂、去离子水、粘结剂以及表面活性剂之间的重量比为1:0.001~0.005:2.9~6.8:0.1~0.4:0.004~0.007;

7.其中,复合吸附材料粉末包括非金属矿物、丙烯酰胺单体、引发剂以及去离子水,非金属矿物、丙烯酰胺单体、引发剂以及去离子水之间的质量比为1:0.15~0.45:0.01~0.05:10~50。

8.根据本发明一实施方式,非金属矿物为硅藻土、沸石、海泡石、凹凸棒石、蒙脱石的中的一种或几种。

9.根据本发明一实施方式,非金属矿物为具有一维纳米棒状结构、内连接的微纳米孔结构的凹凸棒石,其粒径为400~1000nm。

10.根据本发明一实施方式,引发剂为偶氮二异丁腈或过硫酸钾。

11.根据本发明一实施方式,分散剂为硅酸钠、聚丙烯酸、聚丙烯酸钠、六偏磷酸钠、聚丙烯酸铵、焦磷酸钠中的一种或几种。

12.根据本发明一实施方式,粘结剂为苯丙乳胶、丁苯橡胶、聚甲基丙烯酸甲酯、聚甲基丙烯酸丁酯、聚乙烯吡咯烷酮、聚环氧乙烷、聚乙烯醇、羧甲基纤维素钠中的一种或几种。

13.根据本发明一实施方式,表面活性剂为聚氧乙烯脂肪醇醚。

14.一种锂离子电池复合隔膜涂覆浆料的制备方法,包括以下步骤:

15.(1)采用溶液聚合法制备复合吸附材料粉末;

16.(2)称量好吸附材料粉末、分散剂、去离子水、粘结剂以及表面活性剂,将吸附材料粉末、分散剂与去离子水混合搅拌均匀后,加入粘结剂以及表面活性剂,搅拌均匀形成锂离子电池复合隔膜涂覆浆料。

17.根据本发明一实施方式,步骤(1)包括:

18.称量好非金属矿物、丙烯酰胺单体、引发剂以及去离子水,将非金属矿物、丙烯酰胺单体以及去离子水加入反应瓶中,超声分散30min,然后加入引发剂,在氮气保护下将反应瓶置于水浴锅内恒温聚合,聚合完成后,将产物用去离子水洗涤后,烘干,研磨过筛得到复合吸附材料粉末。

19.一种锂离子电池复合隔膜,通过将上述的锂离子电池隔膜浆料通过浸涂、旋转喷涂、辊涂或模板印刷转移至聚烯烃基膜的一侧或两侧,烘干后制得。

20.本技术的有益效果在于:采用聚丙烯酰胺/非金属矿物复合材料作为锂离子电池复合隔膜功能涂层,制备的复合涂覆隔膜能有效捕获电池内部溶出的重金属离子,减少金属离子在负极析出破坏sei膜或穿刺隔膜,改善电池循环性能和安全性能;且聚丙烯酰胺/非金属矿物涂层对锂离子电池复合隔膜有良好的支撑作用,减少了隔膜在受热时的收缩程度,改善了隔膜的热收缩性能。

附图说明

21.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

22.图1为实施例1~3及对比例负极极片mn含量500cycles。

具体实施方式

23.以下将揭露本发明的多个实施方式,为明确说明起见,许多实务上的细节将在以下叙述中一并说明。然而,应了解到,这些实务上的细节不应用以限制本发明。也就是说,在本发明的部分实施方式中,这些实务上的细节是非必要的。

24.一种锂离子电池复合隔膜涂覆浆料,包括,复合吸附材料粉末、分散剂、去离子水、粘结剂以及表面活性剂,复合吸附材料粉末、分散剂、去离子水、粘结剂以及表面活性剂之间的重量比为1:0.001~0.005:2.9~6.8:0.1~0.4:0.004~0.007。

25.其中,复合吸附材料粉末包括非金属矿物、丙烯酰胺单体、引发剂以及去离子水,非金属矿物、丙烯酰胺单体、引发剂以及去离子水之间的质量比为1:0.15~0.45:0.01~0.05:10~50。优选的,非金属矿物为硅藻土、沸石、海泡石、凹凸棒石、蒙脱石的中的一种或几种。进一步的,非金属矿物为具有一维纳米棒状结构、内连接的微纳米孔结构的凹凸棒石,其粒径为400~1000nm。凹凸棒石的表面存在大量的亲水性硅羟基,对电解液有良好的亲和力,能改善隔膜的吸液性能。凹凸棒石主要通过物理吸附和离子交换吸附吸附金属离

子,通过将聚丙烯酰胺上强极性的酰胺基接枝至凹凸棒石表面,利用聚丙烯酰胺与凹凸棒石的协同吸附效应,进一步提高聚丙烯酰胺的吸附能力。且凹凸棒石与聚烯烃隔膜的亲和力差,通过聚丙烯酰胺复合可增强凹凸棒石与聚烯烃隔膜的相容性,减少发生漏涂现象的发生。

26.优选的,引发剂为偶氮二异丁腈或过硫酸钾。分散剂为硅酸钠、聚丙烯酸、聚丙烯酸钠、六偏磷酸钠、聚丙烯酸铵、焦磷酸钠中的一种或几种。粘结剂为苯丙乳胶、丁苯橡胶、聚甲基丙烯酸甲酯、聚甲基丙烯酸丁酯、聚乙烯吡咯烷酮、聚环氧乙烷、聚乙烯醇、羧甲基纤维素钠中的一种或几种。表面活性剂为聚氧乙烯脂肪醇醚。

27.锂离子电池复合隔膜涂覆浆料的制备方法,包括以下步骤:

28.(1)采用溶液聚合法制备复合吸附材料粉末;

29.(2)称量好吸附材料粉末、分散剂、去离子水、粘结剂以及表面活性剂,将吸附材料粉末、分散剂与去离子水混合搅拌,搅拌时间为30min,搅拌均匀后,加入粘结剂以及表面活性剂搅拌混合,搅拌时间为60min,搅拌速度为400~800rpm,搅拌均匀形成锂离子电池复合隔膜涂覆浆料。

30.优选的,步骤(1)包括:

31.称量好非金属矿物、丙烯酰胺单体、引发剂以及去离子水,将非金属矿物、丙烯酰胺单体以及去离子水加入反应瓶中,超声分散30min,然后加入引发剂,在氮气保护下将反应瓶置于水浴锅内80℃恒温聚合,反应5h,聚合完成后,将产物用去离子水洗涤后,100℃烘干,研磨过筛得到复合吸附材料粉末。

32.一种锂离子电池复合隔膜,其特征在于,所其将上述锂离子电池隔膜浆料通过浸涂、旋转喷涂、辊涂或模板印刷转移至聚烯烃基膜的一侧或两侧,烘干后制得。

33.优选的,聚烯烃基膜为聚乙烯基模或聚丙烯基膜,烘干温度为50~65℃,涂层厚度为1~4μm。

34.采用聚丙烯酰胺/非金属矿物复合材料作为锂离子电池复合隔膜功能涂层,制备的复合涂覆隔膜能有效捕获电池内部溶出的重金属离子,减少金属离子在负极析出破坏sei膜或穿刺隔膜,改善电池循环性能和安全性能;且聚丙烯酰胺/非金属矿物涂层对锂离子电池复合隔膜有良好的支撑作用,减少了隔膜在受热时的收缩程度,改善了隔膜的热收缩性能。

35.为能进一步了解本发明的发明内容、特点及功效,兹例举以下实施例,并配合附图详细说明如下:

36.实施例1:

37.将凹凸棒石粉(d50=600nm)、丙烯酰胺单体、偶氮二异丁腈以及去离子水按照质量比为1:0.25:0.02:20称量好,将凹凸棒石粉、丙烯酰胺单体以及去离子水加入反应瓶中,超声分散30min,加入偶氮二异丁腈,在氮气保护下置于水浴锅内80℃恒温聚合,反应5h,聚合完成后,将产物用去离子水洗涤后,100℃烘干,研磨过筛得到复合吸附材料粉末。

38.将复合吸附材料粉末、六偏磷酸钠、去离子水、聚甲基丙烯酸甲酯以及聚氧乙烯脂肪醇醚按质量比为1:0.003:4.38:0.3:0.005称量好,将复合吸附材料粉末、六偏磷酸钠以及去离子水加入反应瓶中,搅拌30min后,加入聚甲基丙烯酸甲酯以及聚氧乙烯脂肪醇醚,采用高速分散搅拌机搅拌60min,搅拌速度为450rpm,形成锂离子电池复合隔膜涂覆浆料,

浆料固含量为30%。

39.将锂离子电池复合隔膜涂覆浆料采用凹版涂覆方式均匀地涂覆于pe基膜上,基膜厚度12μm,涂覆厚度4μm,60℃下将涂覆膜烘干制得锂离子电池复合隔膜。将锂离子电池复合隔膜浸入锂离子电池电解液(1m lipf6ec/dmc),其吸液率为230%,将锂离子电池复合隔膜用卡尔费休水分仪在手套箱内测试水份,其含水量为670ppm,锂离子电池复合隔膜在130℃/1h的条件下热收缩值md为2.11%,td为1.34%。锂离子电池复合隔膜的离子电导率为1.66

ms/cm

。将锰酸锂正极材料、石墨、电解液和锂离子电池复合隔膜组装电池并测试其性能,在1c倍率下常温充放电循环500次容量保持率为90.72%,在1c倍率下55℃充放电循环500次容量保持率为85.56%。常温循环后负极极片mn离子含量为225ppm,55℃循环后负极极片mn离子含量为293ppm。

40.实施例2:

41.将凹凸棒石粉(d50=600nm)、丙烯酰胺单体、偶氮二异丁腈以及去离子水按照质量比为1:0.4:0.02:20称量好,将凹凸棒石粉、丙烯酰胺单体以及去离子水加入反应瓶中,超声分散30min,加入偶氮二异丁腈,在氮气保护下置于水浴锅内80℃恒温聚合,反应5h,聚合完成后,将产物用去离子水洗涤后,100℃烘干,研磨过筛得到复合吸附材料粉末。

42.将复合吸附材料粉末、六偏磷酸钠、去离子水、聚甲基丙烯酸甲酯以及聚氧乙烯脂肪醇醚按质量比为1:0.003:4.38:0.3:0.005称量好,将复合吸附材料粉末、六偏磷酸钠以及去离子水加入反应瓶中,搅拌30min后,加入聚甲基丙烯酸甲酯以及聚氧乙烯脂肪醇醚,采用高速分散搅拌机搅拌60min,搅拌速度为450rpm,形成锂离子电池复合隔膜涂覆浆料,浆料固含量为30%。

43.将锂离子电池复合隔膜涂覆浆料采用凹版涂覆方式均匀地涂覆于pe基膜上,基膜厚度12μm,涂覆厚度4μm,60℃下将涂覆膜烘干制得锂离子电池复合隔膜。将锂离子电池复合隔膜浸入锂离子电池电解液(1m lipf6ec/dmc),其吸液率为204%,将锂离子电池复合隔膜用卡尔费休水分仪在手套箱内测试水份,其含水量为620ppm;锂离子电池复合隔膜在130℃/1h的条件下热收缩值md为3.60%,td为3.21%。锂离子电池复合隔膜的离子电导率为1.11

ms/cm

。将锰酸锂正极材料、石墨、电解液和锂离子电池复合隔膜组装电池并测试其性能,在1c倍率下常温充放电循环500次容量保持率为87.58%,在1c倍率下55℃充放电循环500次容量保持率为80.37%。常温循环后负极极片mn离子含量为273ppm,55℃循环后负极极片mn离子含量为385ppm。

44.实施例3:

45.将凹凸棒石粉(d50=1100nm)、丙烯酰胺单体、偶氮二异丁腈以及去离子水按照质量比为1:0.25:0.02:20称量好,将凹凸棒石粉、丙烯酰胺单体以及去离子水加入反应瓶中,超声分散30min,加入偶氮二异丁腈,在氮气保护下置于水浴锅内80℃恒温聚合,反应5h,聚合完成后,将产物用去离子水洗涤后,100℃烘干,研磨过筛得到复合吸附材料粉末。

46.将复合吸附材料粉末、六偏磷酸钠、去离子水、聚甲基丙烯酸甲酯以及聚氧乙烯脂肪醇醚按质量比为1:0.003:4.38:0.3:0.005称量好,将复合吸附材料粉末、六偏磷酸钠以及去离子水加入反应瓶中,搅拌30min后,加入聚甲基丙烯酸甲酯以及聚氧乙烯脂肪醇醚,采用高速分散搅拌机搅拌60min,搅拌速度为450rpm,形成锂离子电池复合隔膜涂覆浆料,浆料固含量为30%。

47.将锂离子电池复合隔膜涂覆浆料采用凹版涂覆方式均匀地涂覆于pe基膜上,基膜厚度12μm,涂覆厚度4μm,60℃下将涂覆膜烘干制得锂离子电池复合隔膜。将锂离子电池复合隔膜浸入锂离子电池电解液(1m lipf6 ec/dmc),其吸液率为191%,将锂离子电池复合隔膜用卡尔费休水分仪在手套箱内测试水份,其含水量为518ppm,锂离子电池复合隔膜在130℃/1h热收缩值md为3.25%,td为2.83%。其离子电导率为1.78

ms/cm

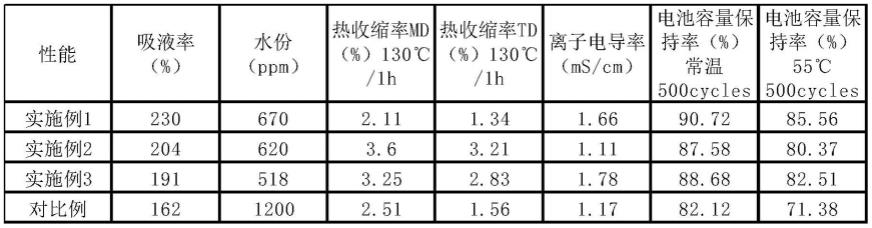

。将锰酸锂正极材料、石墨、电解液和锂离子电池复合隔膜组装电池并测试其性能,在1c倍率下常温充放电循环500次容量保持率为88.68%,在1c倍率下55℃充放电循环500次容量保持率为82.51%。常温循环后负极极片mn离子含量为258ppm,55℃循环后负极极片mn离子含量为325ppm。实施例1~3所述方法制备的复合隔膜及对比例(陶瓷隔膜12+4c)的性能测试结果如表1及图1所示,表1为实施例1~3及对比例隔膜的性能测试结果,图1为实施例1~3及对比例负极极片mn含量500cycles。

48.表1实施例1~3及对比例隔膜的性能测试结果

[0049][0050]

由实验结果可得,与对比例相比,实施例1~3中的锂离子电池复合隔膜具有更高的吸液率、更低的含水量、更好的电导率离子以及在常温和55℃时都具有更好的电池容量保持率,改善了电池的循环性能和安全性能,同时,负极极片mn含量大大降低说明,实施例1~3中的锂离子电池复合隔膜能有效捕获电池内部溶出的重金属离子,减少金属离子在负极析出破坏sei膜或穿刺隔膜。且实施例1中的锂离子电池复合隔膜的热收缩率小于对比例中锂离子电池隔膜的热收缩率,改善了隔膜的热收缩性能。

[0051]

综上:本技术中的锂离子电池复合隔膜采用聚丙烯酰胺/非金属矿物复合材料作为锂离子电池复合隔膜功能涂层,制备的复合涂覆隔膜能有效捕获电池内部溶出的重金属离子,减少金属离子在负极析出破坏sei膜或穿刺隔膜,改善电池循环性能和安全性能;且聚丙烯酰胺/非金属矿物涂层对锂离子电池复合隔膜有良好的支撑作用,减少了隔膜在受热时的收缩程度,改善了隔膜的热收缩性能。

[0052]

上仅为本发明的实施方式而已,并不用于限制本发明。对于本领域技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原理的内所作的任何修改、等同替换、改进等,均应包括在本发明的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1