复合材料及其制备方法和超级电容器

1.本发明涉及超级电容器材料技术领域,尤其涉及一种复合材料及其制备方法和超级电容器。

背景技术:

2.fe3o4具有高比容量、易发生氧化还原反应、成本低廉、环境友好和资源丰富的优点,在超级电容器领域受到了广泛的关注。但是,fe3o4本身的导电性差,影响了其作为电极材料的使用。

3.同时,fe3o4的形貌会影响其电化学性能,而目前常见的制备方法制备出的fe3o4的形貌比较单一,极其容易发生团聚,从而影响电解液的完全浸润,进而影响fe3o4材料的电化学性能。因此,需要一种方法来解决fe3o4导电性差和极易发生团聚的问题,从而提高其电化学性能。

技术实现要素:

4.本发明实施例的目的之一是提供一种复合材料的制备方法,旨在解决fe3o4导电性差和极易发生团聚的问题。

5.为实现上述目的,本发明实施例采用的技术方案如下:

6.一种复合材料的制备方法,包括以下步骤:

7.将铁源、沉淀剂和表面形貌剂混合溶于溶剂中,得到混合液;

8.对所述混合液进行水热反应处理以获得前驱体;

9.对所述前驱体进行加热反应处理,得到复合材料;

10.所述复合材料包括c和fe3o4,且具有微纳米级的花朵状的形貌。

11.在一种可能的实施方式中,所述铁源包括六水氯化铁、硝酸铁和硫酸铁中的至少一种;

12.和/或,所述沉淀剂包括尿素、六次甲基四胺和氨水中的至少一种;

13.和/或,所述表面形貌剂包括十六烷基三甲基溴化铵。

14.在一种可能的实施方式中,所述铁源、所述沉淀剂和所述表面形貌剂的摩尔比为0.15:2.3:(0.5~2)。

15.在一种可能的实施方式中,所述水热反应的温度为180

±

30℃,反应时间为1~6h。

16.在一种可能的实施方式中,所述复合材料的制备方法还包括对所述水热反应处理得到的产物进行洗涤和干燥,以获得所述前驱体。

17.在一种可能的实施方式中,所述洗涤的方法包括采用去离子水洗涤和采用无水乙醇洗涤中的至少一种;

18.和/或,所述干燥的温度为60℃

±

30℃。

19.在一种可能的实施方式中,所述对所述前驱体进行加热反应处理,得到复合材料的步骤包括:以3~8℃/min的升温速率将所述前驱体加热至300

±

50℃,并在300

±

50℃的

条件下保温1.5~3h;

20.和/或,所述加热反应是在还原气氛或非反应气氛下进行。

21.相对于现有技术而言,本发明实施例提供的复合材料的制备方法工艺简单,容易操作。采用该制备方法获得的复合材料包括c和fe3o4,解决了fe3o4导电性差的问题,获得的复合材料具有稳定的微纳米级的花朵状形貌,解决了fe3o4极易发生团聚的问题。同时,微纳米级的花朵状结构增加了复合材料的比表面积。

22.本发明实施例的目的之二是提供一种复合材料,其采用的技术方案如下:

23.一种复合材料,包括c和fe3o4,且具有微纳米级的花朵状的形貌。

24.在一种可能的实施方式中,所述复合材料的比表面积为60~80m2/g;所述复合材料由上述任一项所述的复合材料的制备方法制成。

25.相对于现有技术而言本发明实施例提供的复合材料由于含有c和fe3o4且具有较大的比表面积,可提供更多的电化学活性位点,因而表现出较为优异的电化学性能。

26.本发明实施例的目的之三是提供一种超级电容器。其采用的技术方案如下:

27.超级电容器,包括工作电极,所述工作电极包括上述所述的复合材料的制备方法制备得到的复合材料,或者包括上述所述的复合材料。

28.相对于现有技术而言,本发明实施例提供的超级电容器,由于电极包括上述的复合材料,而本发明的复合材料含有c和fe3o4且具有较大的比表面积,可提供较多的电化学活性位点,因此,电容性能、导电性能、倍率性能和循环稳定性等电化学性能较为优越。

附图说明

29.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

30.图1为本发明实施例提供的复合材料的制备方法的流程示意图;

31.图2为本发明实施例1提供的复合材料的x射线衍射图谱;

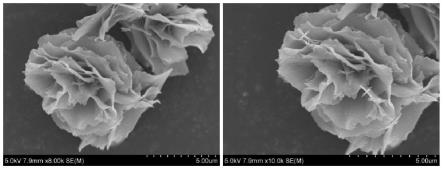

32.图3为本发明实施例1提供的复合材料在扫描电镜下获得的微观形貌图;

33.图4为本发明实施例1提供的复合材料的eds谱图;

34.图5为本发明实施例1提供的复合材料的氮气吸附-脱附等温线;

35.图6为本发明实施例1提供的复合材料制成的超级电容器的循环伏安测试曲线;

36.图7为本发明实施例1提供的复合材料在不同电流密度下的恒流充放电测试曲线;

37.图8为本发明实施例1提供的复合材料的交流阻抗曲线;

38.图9为本发明实施例2提供的复合材料的氮气吸附-脱附等温线;

39.图10为本发明实施例3提供的复合材料的氮气吸附-脱附等温线。

具体实施方式

40.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

41.请参阅图1,图1为本发明实施例提供的复合材料的制备方法的流程示意图,包括以下步骤:

42.(1)将铁源、沉淀剂和表面形貌剂混合溶于溶剂中,得到混合液。

43.在步骤(1)中,铁源为含有三价铁离子的化合物。在一些实施方式中,铁源包括六水氯化铁、硝酸铁和硫酸铁中的至少一种。

44.沉淀剂含有碳元素和氧元素,能够为反应提供必要的碳元素和氧元素,在一些实施方式中,沉淀剂包括尿素。

45.表面形貌剂在产物的形成和生长过程中对产物的形貌进行修饰。为使产物具有特殊的形貌,使其不易团聚,在一些实施方式中,表面形貌剂包括十六烷基三甲基溴化铵。

46.溶剂用来溶解铁源、沉淀剂和表面形貌剂。为使铁源、沉淀剂和表面形貌剂完全溶于溶剂中,在一些实施方式中,溶剂采用乙二醇。

47.为使获得的复合材料具有更好的电化学性能且分散性更好,在一些实施方式中,铁源、沉淀剂和表面形貌剂的摩尔比为0.15:2.3:(0.5~2),溶剂的体积为60~120ml。

48.在一些实施方式中,为使铁源、沉淀剂和表面形貌剂快速完全溶解在溶剂中,先用搅拌机对混合液搅拌20~50min,搅拌完成后,对混合液进行超声处理20~50min。

49.(2)对所述混合液进行水热反应处理以获得前驱体。

50.在步骤(2)中,水热反应的容器为反应釜,在一些实施方式中,为加快反应速率,水热反应的容器采用聚四氟乙烯的高压反应釜。

51.水热反应的温度为180

±

30℃,反应时间为1~6h。

52.在一些实施方式中,在进行水热反应之前包括将混合液置于反应釜中并密封,这样可以避免水热反应进行过程中反应物向外部溅射,且可防止外部环境对水热反应造成影响。

53.可以理解地,反应釜可以置于温度为180

±

30℃的烘箱或干燥箱中加热1~6h,使反应釜内的混合液充分反应。

54.在一些实施方式中,水热反应处理完成后还包括,对水热反应处理得到的产物进行洗涤和干燥,以获得前驱体。洗涤的方法包括采用去离子水洗涤和采用无水乙醇洗涤中的至少一种。

55.在一些实施方式中,采用去离子水对所述水热反应处理得到的产物进行洗涤。

56.在一些实施方式中,采用无水乙醇对所述水热反应处理得到的产物进行洗涤。

57.在一些实施方式中,先采用去离子水对所述水热反应处理得到的产物进行洗涤后再采用无水乙醇对所述水热反应处理得到的产物进行洗涤。

58.干燥的方式包括但不限于在室温下自然风干、用吹风机吹干或在烘箱中烘干。

59.在一些实施方式中,将洗涤后的前驱体置于内部温度为60℃

±

30℃的鼓风干燥箱中10~15h进行干燥。

60.(3)对所述前驱体进行加热反应处理,得到复合材料。

61.在步骤(3)中,复合材料为c和fe3o4的复合材料。在一些实施方式中,加热反应是在还原气氛或非反应气氛下,以3~8℃/min的升温速率将前驱体加热至300

±

50℃,并在300

±

50℃的条件下保温1.5~3h。经过加热反应处理后,可以采用自然冷却至室温,也可以采用骤冷方式。这里涉及的还原气氛包括氢气、氢气和氩气的混合气体、氢气和氦气的混合气

体等任一种气氛,非反应气氛包括氮气、氩气、氦气等任一种气氛。

62.基于上述的制备方法,本发明实施例获得一种复合材料,这种复合材料包括c和fe3o4,具有微纳米级的花朵状的形貌,比表面积在60~80m2/g之间。

63.采用上述制备方法获得的所述复合材料的形貌为微纳米级的花朵状,这里所指的微纳米级的花朵状是指整个花朵的尺寸处于微米级,而花朵上的花瓣的厚度处于纳米级。这种微纳米级的花朵状形貌不仅可以防止复合材料粒子之间的团聚,而且还可增大复合材料的比表面积,使复合材料可提供更多的电化学活性位点,从而提高其电化学性能。

64.基于上述得到的复合材料,本发明实施例还提供一种超级电容器。

65.所述超级电容器包括工作电极,所述工作电极包括上述的复合材料。在一些实施方式中,超级电容器负极的活性材料包括上述的复合材料,而正极的活性材料包括硫化镍、硫化钴、镍钴硫和双层状氢氧化物等任一种。在一些实施方式中,上述复合材料附着于泡沫镍表面,以泡沫镍作为集流体。在一些实施方式中,超级电容器的电解液为1mol/l~6mol/l的koh。

66.为更好的说明本发明的技术方案,下面通过多个实施例做进一步的解释说明。

67.实施例1

68.一种复合材料的制备方法,步骤如下:

69.(1)将0.4g六水氯化铁、1.35g尿素和3.6g十六烷基三甲基溴化铵混合溶于60ml乙二醇中,先采用搅拌机搅拌30min,随后超声处理20min,使其完全溶解得到混合溶液;

70.(2)将得到的混合溶液转移至内衬为100ml的聚四氟乙烯的高压反应釜中密封,放入鼓风干燥箱中,在180℃的温度下加热3h,待反应结束后冷却至室温,将所得到的产物先用去离子水离心洗涤三次,再用无水乙醇离心洗涤三次,之后放入60℃的鼓风干燥箱中干燥处理14h,得到前驱体;

71.(3)将步骤(2)中制备所得到的前驱体置于管式炉中,在氢气含量为5%的氢气和氩气的还原气氛下,以5℃/min的升温速率升至300℃,在300℃下保温2h后,自然冷却到室温,得到样品,收集待用。

72.实施例2

73.一种复合材料的制备方法,步骤如下:

74.(1)将0.4g六水氯化铁、1.35g尿素和2.8g十六烷基三甲基溴化铵混合溶于60ml乙二醇中,先采用搅拌机搅拌30min,随后超声处理20min,使其完全溶解得到混合溶液;

75.(2)将得到的混合溶液转移至内衬为100ml的聚四氟乙烯的高压反应釜中密封,放入鼓风干燥箱中,在200℃的温度下加热1.5h,待反应结束后冷却至室温,将所得到的产物先用去离子水离心洗涤三次,再用无水乙醇离心洗涤三次,之后放入80℃的鼓风干燥箱中干燥处理12h,得到前驱体;

76.(3)将步骤(2)中制备所得到的前驱体置于管式炉中,在氢气含量为5%的氢气和氦气的还原气氛下,以6℃/min的升温速率升至300℃,在300℃下保温2.5h后,自然冷却到室温,得到样品,收集待用。

77.实施例3

78.一种复合材料的制备方法,步骤如下:

79.(1)将0.4g六水氯化铁、1.35g尿素和5.8g十六烷基三甲基溴化铵混合溶于60ml乙

二醇中,先采用搅拌机搅拌20min,随后超声处理25min,使其完全溶解得到混合溶液;

80.(2)将得到的混合溶液转移至内衬为100ml的聚四氟乙烯的高压反应釜中密封,放入鼓风干燥箱中,在160℃的温度下加热3h,待反应结束后冷却至室温,将所得到的产物先用去离子水洗涤三次,再用无水乙醇洗涤三次,之后放入80℃的鼓风干燥箱中干燥处理12h,得到前驱体;

81.(3)将步骤(2)中制备所得到的前驱体置于管式炉中,在氮气的非反应气氛下,以6℃/min的升温速率升至300℃,在300℃下保温2.5h后,自然冷却到室温得到样品,收集待用。

82.对实施例1得到的样品进行表征和电化学测试:

83.采用x射线衍射仪对实施例1获得的样品的物相与晶体结构进行表征,结果如图2所示。在图2中,横坐标表示2倍角度值(2theta),纵坐标表示强度值(intensity)。

84.从图2中可知,实施例1获得的样品在22.77

°

左右出现衍射峰,对应c的(120)衍射晶面;在30.10

°

、35.42

°

、43.05

°

、56.94

°

、62.52

°

和74.96

°

左右出现衍射峰,分别对应fe3o4的(220)、(311)、(400)、(511)、(400)和(622)6个衍射晶面,表明实施例1合成的样品包括c和fe3o4。

85.采用扫描电子显微镜(sem)对实施例1获得的样品的形貌进行表征。

86.如图3所示,从图3可知,实施例1获得的样品的形貌为微纳米级的花朵状。这里所指的微纳米级的花朵状是指整个花朵的尺寸处于微米级,而花朵上的花瓣的厚度处于纳米级。这种微纳米级的花朵状形貌不仅可以防止样品粒子之间的团聚,而且还可增大样品的比表面积。

87.采用透射电子显微镜(tem)对实施例1获得的样品的表面元素进行表征,获得eds图谱,结果如图4所示。

88.从图4可以看到,c、o、fe元素均匀的分布在样品的表面,再次表明实施例1合成的材料包括c和fe3o4。

89.由图1至图4可以确认实施例1获得的样品为c和fe3o4混合的复合材料,且形貌为微纳米级的花朵状。

90.对实施例1确认的复合材料进行比表面积测试。具体地,通过bet分析仪进行氮气吸附-脱附等温线测试,结果如图5所示。图5中,横坐标表示相对压力(relative pressure),纵坐标表示吸附量(quantity adsorbed)。

91.由图5可知,实施例1获得的样品表现出经典的iv型吸脱附等温线,表明样品具有大量的介孔,通过bet模型计算出样品的比表面积为64.5m2/g,较大的比表面积提供了更多的活性位点,从而提高材料的电化学性能。

92.将实施例1得到的复合材料作为负极材料,并按以下实验步骤对其进行电化学性能测试。

93.工作电极的制备方法:

94.(1)将110目的泡沫镍裁剪为1.0cm

×

1.5cm

×

0.1cm的片材,用稀盐酸、乙醇、去离子水依次超声清洗10min,再真空干燥备用。

95.(2)将制备得到的复合材料与科琴黑和聚四氟乙烯(pvdf)按照质量比为8:1:1的比例混合,以n-甲基吡咯烷酮为溶剂,配制形成浆料,放置搅拌机搅拌2h,使浆料得到均匀

混合。将浆料涂覆在1.0cm

×

1.5cm的泡沫镍集流体上,样品在60℃下干燥24h后,在10mpa的压力下进行压片,得到工作电极。

96.测试体系采用三电极测试体系,参比电极为hg/hgo,对电极为铂片,电解液为6m/l的koh,采用chi660e型电化学工作站进行测试。

97.循环伏安(cv)测试是在-1.0~0.0v下进行,扫描速率为10mv/s~500mv/s下的cv曲线,测试结果如图6所示,其中横坐标表示电压(potential),纵坐标表示比容量(currentdensity)。

98.由图6可知,随着扫描速率的增加,cv曲线轮廓形状基本保持不变,峰值呈逐渐增加的趋势,表明所制备的电极具有良好的氧化还原性。

99.恒流充放电测试分别在不同电流密度下进行测试,测试结果如图7所示,其中横坐标表示时间(time),纵坐标表示电压(potential)。

100.由图7可知,样品表现出极小的电压降,证明其具有较好的可逆性和微小的内阻。

101.由图7计算得出不同电流下的比容量,计算得到的比电容在5a/g、6a/g、8a/g、10a/g电流密度下分别为378.5f/g、267.6f/g、168.7f/g、165f/g。可以看出实施例1合成的复合材料在大电流密度下仍具有较高的比容量,表明该复合材料作为超级电容器的负极具有潜在的应用前景。

102.为了获得实施例1的产物更多的电化学特性,在10-2

hz~10-5

hz的频率内进行交流阻抗(eis)表征,测试结果如图8所示。

103.由图8可知,样品表现出极小的内部电阻(rs《1ω),表明样品具有出色的导电性;样品的圆弧半径极小,表明样品具有低电荷转移阻抗r

ct

,有效保证了电子转移速率。

104.为进一步确定上述复合材料的制备方法可获得具有稳定的微纳米级的花朵状形貌的c和fe3o4混合的复合材料,对实施例2和实施3获得的样品做如下测试。

105.对实施例2获得的样品进行比表面积测试。具体地,通过bet分析仪进行氮气吸附-脱附等温线测试,结果如图9所示。图9中,横坐标表示相对压力(relative pressure),纵坐标表示吸附量(quantity adsorbed)。

106.由图9可知,实施例2获得的样品表现出经典的iv型吸脱附等温线,表明产物具有大量的介孔,通过bet模型计算出样品的比表面积为65.3m2/g,较大的比表面积提供了更多的活性位点,从而提高材料的电化学性能。

107.对实施例3获得的样品进行比表面积测试。具体地,通过bet分析仪进行氮气吸附-脱附等温线测试,结果如图10所示。图10中,横坐标表示相对压力(relative pressure),纵坐标表示吸附量(quantity adsorbed)。

108.由图10可知,实施例3获得的样品表现出经典的iv型吸脱附等温线,表明产物具有大量的介孔,通过bet模型计算出样品的比表面积为66.8m2/g,较大的比表面积提供了更多的活性位点,从而提高材料的电化学性能。

109.通过对比实施例1、实施例2和实施例3获得的样品的吸脱附曲线图5、图9和图10,可以明显地看出,实施例1、实施例2和实施例3获得的样品的吸脱附曲线的轮廓和大小非常接近,这说明实施2和实施例3同样获得了具有稳定的微纳米级的花朵状形貌的c和fe3o4混合的复合材料。为避免累赘,对实施例2和实施例3获得的样品的其他性能不再进行进一步测试。

110.根据上述实施例1至实施例3的性能测试,发现采用上述制备方法合成的c和fe3o4混合的复合材料具有稳定的微纳米级的花朵状形貌,不易团聚,且具有较大比表面积,可提供更多的电化学活性位点,表明该复合材料在电化学储能领域具有潜在的应用潜力。

111.以上仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1