一种硫银锗矿型硫化物电解质及其制备方法与流程

1.本发明涉及电池材料技术领域,具体涉及一种硫银锗矿型硫化物电解质及其制备方法。

背景技术:

2.电解质作为电池的重要组成部分,在正、负极之间起着传输离子的作用,选择合适的电解质是提高电池功率密度、能量密度、循环寿命,降低电池内阻,并保证其安全性的关键所在。电解质一般包括液体电解质、凝胶电解质和固体电解质。目前,商业化的电池主要采用有机液态电解质作为锂离子传输介质,但有机液态电解质自身具有挥发性和可燃性,从而在电池充放电过程中存在着安全隐患。与有机液态电解质相比,固态电解质具有明显的特点和优势,固态电解质不含液体成分,可有效避免泄漏引起的安全问题。在组装成电池时,固体电解质可取代液体电解质和隔膜,简化电池结构同时降低成本。

3.按照电解质材料组成分类,固体电解质包括无机固态电解质和有机聚合物固体电解质。无机固体电解质材料又可以分为晶态和非晶态(玻璃态)固体电解质。玻璃态固体电解质主要包括氧化物固体电解质和硫化物固体电解质。相比于氧化物固体电解质而言,硫化物固体电解质具有较高的离子电导率,同时,也具有较好的力学性能,组成多样,样品种类多。为了与目前的最先进的锂离子电池相竞争,需要具有更高离子导电性的固体电解质,特别是在硫化物固态电解质厚度较大的情况下。

技术实现要素:

4.本发明的目的是针对现有技术中存在的问题,提供一种硫银锗矿型硫化物电解质及其制备方法。本发明所得产品具有更高的离子电导率,从而加速高性能固态电池的实际应用开发。

5.为达到上述目的,本发明的技术方案是这样实现的:

6.本发明提供了一种硫银锗矿型硫化物电解质,所述硫银锗矿型硫化物电解质为li

6+x

zr

x

p

1-x

s5pf6,0<x≤0.25。

7.在硫银锗矿型硫化物固态电解质的改性研究中,影响其电导率的有两个因素,其中一个是s

2-与卤素之间的无序排列程度,另一个因素是锂离子的跳跃方式。由于该发明中卤素替代为pf6,其无序程度已确定,故影响其电导率的因素就只剩下锂离子的跳跃方式。当掺入其它元素时,这种元素首先要溶解于其晶格中,当其比例过于高时,它溶解于晶格中,没有多余的空位可以提供,锂离子迁移通道变少,直接影响其电导率。

8.本发明还提供了一种硫银锗矿型硫化物电解质的制备方法,所述制备方法包括如下步骤:

9.s1、将lipf6、s源、p源、和zrs2按照li:zr:p:s:pf

6-摩尔比为(6+x):x:1-x:5:1进行预混合后球磨,得前驱体粉末;

10.s2、将前驱体粉末过筛、压片得片状电解质;

11.s3、将片状电解质烧结,得所述的硫银锗矿型硫化物固态电解质。

12.作为本发明的一个实施方案,步骤s1中所述s源包括s、h2s、p2s5、p4s9、p4s3、li2s2、li2s中一种或几种。

13.作为本发明的一个实施方案,步骤s1中所述p源包括p、p2s5、p4s9、p4s3、p4s6、p4s5中一种或几种。

14.作为本发明的一个实施方案,步骤s1中所述预混合是手工研磨。手工研磨的时间为15-30min。

15.作为本发明的一个实施方案,步骤s1中所述球磨是机械球磨,球磨的转速为200-500rpm,球磨时间2-50h。机械球磨采用行星式球磨机。

16.作为本发明的一个实施方案,步骤s2中所述过筛是采用尺寸为300-1200目的筛子。

17.作为本发明的一个实施方案,步骤s2中所述压片的压制压力为300-500mpa。

18.作为本发明的一个实施方案,步骤s3中所述烧结的温度为350-700℃,烧结时间为1-10h。升温速率、降温速率为0.5-5℃/min。烧结时是将片状电解质封装在石英管中,通过马弗炉高温烧结处理,烧结完成后降至室温。在烧结前采用压片处理是为了能够在烧结时更好地形成晶相。

19.作为本发明的一个实施方案,所有步骤均在惰性气氛保护的条件下进行。称取、混合均匀、球磨处理、研磨筛分、压制、封于真空石英管中及马弗炉中高温烧结均在惰性气氛保护的条件下进行。

20.作为本发明的一个实施方案,步骤s3所得硫银锗矿型硫化物电解质的厚度为200

–

1000μm。商业化电池希望其能量密度高,但是如果电解质太厚,质量占比太高,也就是非活性材料的占比太高会降低全电池的能量密度;如果电解质太薄,锂枝晶容易刺破电解质从而造成短路。

21.本技术在掺入了金属zr,通过zr替代部分的p元素,li

+

的扩散路径扩展,s

2-位和pf

6-位之间出现了位置紊乱,提高其离子电导率;同时可以增强硫化物固态电解质与金属锂的兼容性。此外,掺入的zr能够完全溶解在该电解质体系的晶格中,为锂离子提供更多的传输通道,提高其离子电导率,同时可以增强硫化物固态电解质与金属锂的兼容性。换为其他相似的元素不能达到本技术的技术效果,其室温下电导率可以达到7.2

×

10-3

s/cm,离子电导率高于现有技术。

22.同时,其阴离子不同于卤素元素(cl-、br-、i-),而是选取了pf

6-,原料lipf6价格低,环境影响好,是锂电池非水电解质中最常用的成分之一。同时,通过pf

6-的替代,让li

+

可以穿过八面体的禁锢,顺利快速传导,进一步提高其电导率,增强其倍率性能。本发明和li

6+x

zr

x

p

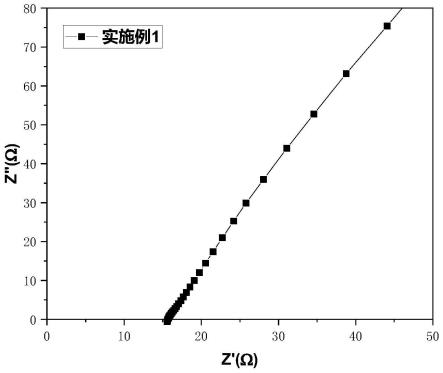

1-x

s5x(x=cl、br、i)相比,该硫银锗矿型硫化物固态电解质具有较高的离子电导率、较宽的电化学窗口,将其应用于制备全固态电池,具有高安全性、高能量密度、优异的循环稳定性。因此,其它卤素元素f为卤素单原子;而本技术中的f元素是以pf

6-的形式存在的,可以传导锂离子,具有本质上的差异性。且通过pf

6-的替代,让li

+

可以穿过八面体的禁锢,顺利快速传导,进一步提高其电导率,增强其倍率性能。

23.与现有技术相比,本发明具有如下有益效果:

24.(1)本发明所得产品具有更高的离子电导率,从而加速高性能固态电池的实际应

用开发。

25.(2)本技术中因为影响硫银锗矿型型硫化物电解质的一个因素是s

2-位和x的无序性,本技术中该x为确定的pf

6-,因此影响因素就只有li

+

的跃迁形式,掺入的zr能够完全溶解在该电解质体系的晶格中,为锂离子提供更多的传输通道,提高其离子电导率,同时可以增强硫化物固态电解质与金属锂的兼容性。换为其他相似的元素不能达到本技术的技术效果。

附图说明

26.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

27.图1为实施例1制得的硫化物固态电解质的eis阻抗图。

具体实施方式

28.下面结合附图和具体实施例对本发明进行详细说明。以下实例在本发明技术方案的前提下进行实施,提供了详细的实施方式和具体的操作过程,将有助于本领域的技术人员进一步理解本发明。需要指出的是,本发明的保护范围不限于下述实施例,在本发明的构思前提下做出的若干调整和改进,都属于本发明的保护范围。

29.根据本发明的一个方面,本发明提出了一种硫银锗矿型硫化物电解质及其制备方法,根据本发明的实施例,包括:

30.(1)准备原料;

31.(2)球磨混合;

32.(3)压片;

33.(4)石英管封装;

34.(5)马弗炉高温烧结处理。

35.由此,本发明通过球磨烧结制备出一种硫银锗矿型硫化物固态电解质li

6+x

zr

x

p

1-x

s5pf6。本发明所得产品具有更高的离子电导率,从而可以加速高性能固态电池的实际应用开发。

36.根据本发明的具体实施例,上述准备原料采用的li源可以为为lipf6由此可以有效地制备得到一种具有更高离子电导率的硫银锗矿型硫化物固态电解质li

6+x

zr

x

p

1-x

s5pf6。

37.根据本发明的具体实施例,上述准备原料采用的s源可以为选自s、h2s、p2s5、p4s9、p4s3、li2s2、li2s等材料中的至少一种。由此可以有效地制备得到一种具有更高离子电导率的硫银锗矿型硫化物固态电解质li

6+x

zr

x

p

1-x

s5pf6。

38.根据本发明的具体实施例,上述准备原料采用的p源可以为选自p、p2s5、p4s9、p4s3、p4s6、p4s5等材料中的至少一种。由此可以有效地制备得到一种具有更高离子电导率的硫银锗矿型硫化物固态电解质li

6+x

zr

x

p

1-x

s5pf6。

39.根据本发明的具体实施例,步骤(2)中于惰性气体保护状态下,将li源、s源、p源、和zrs2按照li:zr:p:s:pf

6-摩尔比为(6+x):x:1-x:5:1进行预混合。优选地,所述li

6+x

zr

x

p

1-x

s5pf6中0.05≤x≤0.25,由此得到的硫银锗矿型硫化物固态电解质可逆容量高且循环寿命长。

40.根据本发明的具体实施例,步骤(2)中球磨混合是采用先手工研磨后机械球磨方法。手工研磨时间15-30min,具体可以为15min、17min、20min、22min、25min、30min。优选地,手工研磨时间为22min、25min、30min。由此形成的磨料分散均匀,粒径适中。

41.根据本发明的具体实施例,步骤(2)中球磨混合是采用先手工研磨后机械球磨方法。机械球磨采用行星式球磨机,转速200-500r.p.m,具体可以为200r.p.m、250r.p.m、300r.p.m、350r.p.m、370r.p.m、400r.p.m、450r.p.m、500r.p.m。优选地,球磨转速设置为300r.p.m、350r.p.m、370r.p.m、400r.p.m。球磨时间设置为2-50h。具体可以为2h、3h、5h、7h、9h、10h、15h、20h、25h、30h、35h、40h、45h、50h,优选地,球磨时间为30h、35h、40h、45h、50h。由此形成的磨料分散均匀,粒径适中,符合制备硫银锗矿型硫化物固态电解质的要求。

42.根据本发明的具体实施例,步骤(3)中,压片前预先采用尺寸为300-1200目的筛子筛分前驱体粉末。具体可以为300目、400目、500目、600目、700目、800目、900目、1000目、1100目、1200目。所述压制的压力为300-500mpa,具体可以为300mpa、320mpa、350mpa、370mpa、400mpa、420mpa、450mpa、470mpa、500mpa。优选地,压制的压力为450mpa、470mpa、500mpa。由此压制形成的胚体大小适中,便于后续放入石英管中烧结。

43.根据本发明的具体实施例,步骤(5)中以0.5-5℃/min的升温速率将温度升至350-700℃。升温速率具体可以为0.5℃/min、1℃/min、1.5℃/min、2℃/min、2.5℃/min、3℃/min、3.5℃/min、4℃/min、4.5℃/min、5℃/min。优选地,以升温速率为1-2℃/min升至475-525℃,由此可以更大程度提高晶相在硫银锗矿型硫化物固态电解质中的比例,减少非晶相的比例。

44.根据本发明的具体实施例,步骤(5)中烧结时间为1-10h。所述步骤(5)中以0.5-5℃/min的速率将温度降至室温。具体的,烧结时间为1h、2h、3h、4h、5h、6h、7h、8h、9h、10h,优选地,烧结时间为8、9、10h,降温速度为1-2℃/min,由此可以更大程度提高晶相在硫银锗矿型硫化物固态电解质中的比例,减少非晶相的比例。

45.根据本发明的具体实施例,步骤(1)-(5)中称取、混合均匀、球磨处理、研磨筛分、压制、封于真空石英管中及马弗炉中高温烧结均在惰性气氛保护的条件下进行。

46.根据本发明的具体实施例,所述硫银锗矿型硫化物电解质的厚度为200

–

1000μm。例如可以为200μm、250μm、300μm、350μm、400μm、450μm、500μm、550μm、600μm、650μm、700μm、750μm、800μm、850μm、900μm、950μm、1000μm。优选地,硫银锗矿型硫化物电解质厚度为200μm、250μm或300μm。

47.本发明的另一目的在于通过球磨烧结制备出一种硫银锗矿型硫化物固态电解质li

6+x

zr

x

p

1-x

s5pf6,根据本发明的实施例,该硫银锗矿型硫化物固态电解质由前面实施例的制备硫银锗矿型硫化物固态电解质的方法制备得到。由于上述方法中,在充满惰性气体的手套箱中将各原料充手工研磨混合后装进球磨罐中球磨;然后将球磨后的样品压片;最后经过烧结处理即得目标硫化物固态电解质。本发明所得产品具有更高的离子电导率,从而加速高性能固态电池的实际应用开发。

48.实施例1

49.按所需化学计量比0.1:0.95:2:5.05称取纯试剂zrs2、p2s5、lipf6和li2s混合后手工研磨25分钟。放入氧化锆球磨罐,按质量比1:50加入氧化锆球球磨,球磨机转速设置为370rpm,球磨时间40个小时,随后刮下附着在罐壁上的样品,经1000目的筛子筛分后,可得

到混合均匀的前驱体。然后用450mpa的压力压片(直径12mm)。装入石英管封管。以1/min的速率升温至475℃,保温8h,冷却后得到li

6.05

zr

0.05

p

0.95

s5pf6固态电解质粉末。从xrd可以发现,该方法制得的固态电解质粉末为硫银锗矿型立方相,晶型好,纯度高。将固态电解质粉末在580mpa压力下压制,保压3min,可得固态电解质片。全过程均在在氩气保护气氛下进行。

50.图1为实施例1的阻抗图,由图1可知,根据其电阻16ω,测试电导率时,所用的电解质片厚度为900μm,计算其室温下该固态电解质片的电导率为7.2

×

10-3

s/cm。

51.实施例2

52.按所需化学计量比0.2:0.9:2:5.1称取纯试剂zrs2、p2s5、lipf6和li2s混合后手工研磨25分钟。放入氧化锆球磨罐,按质量比1:50加入氧化锆球球磨,球磨机转速设置为370rpm,球磨时间40个小时,随后刮下附着在罐壁上的样品,经1000目的筛子筛分后,可得到混合均匀的前驱体。然后用450mpa的压力压片(直径12mm)。装入石英管封管。以1/min的速率升温至475℃,保温8h,冷却后得到li

6.1

zr

0.1

p

0.9

s5pf6固态电解质粉末。从xrd可以发现,该方法制得的固态电解质粉末为硫银锗矿型立方相,晶型好,纯度高。将固态电解质粉末在580mpa压力下压制,保压3min,可得固态电解质片。全过程均在在氩气保护气氛下进行。

53.电导率测试条件及计算方法同实施例1,其室温下该固态电解质片的电导率为7.0

×

10-3

s/cm。

54.实施例3

55.按所需化学计量比称0.3:0.85:2:5.15称取纯试剂zrs2、p2s5、lipf6和li2s混合后手工研磨25分钟。放入氧化锆球磨罐,按质量比1:50加入氧化锆球球磨,球磨机转速设置为370rpm,球磨时间40个小时,随后刮下附着在罐壁上的样品,经1000目的筛子筛分后,可得到混合均匀的前驱体。然后用450mpa的压力压片(直径12mm)。装入石英管封管。以1/min的速率升温至475℃,保温8h,冷却后得到li

6.15

zr

0.15

p

0.85

s5pf6固态电解质粉末。从xrd可以发现,该方法制得的固态电解质粉末为硫银锗矿型立方相,晶型好,纯度高。将固态电解质粉末在580mpa压力下压制,保压3min,可得固态电解质片。全过程均在在氩气保护气氛下进行。

56.电导率测试条件及计算方法同实施例1,其室温下该固态电解质片的电导率为7.1

×

10-3

s/cm。

57.实施例4

58.按所需化学计量比0.4:0.8:2:5.2称取纯试剂zrs2、p2s5、lipf6和li2s混合后手工研磨25分钟。放入氧化锆球磨罐,按质量比1:50加入氧化锆球球磨,球磨机转速设置为370rpm,球磨时间40个小时,随后刮下附着在罐壁上的样品,经1000目的筛子筛分后,可得到混合均匀的前驱体。然后用450mpa的压力压片(直径12mm)。装入石英管封管。以1/min的速率升温至475℃,保温8h,冷却后得到li

6.2

zr

0.2

p

0.8

s5pf6固态电解质粉末。从xrd可以发现,该方法制得的固态电解质粉末为硫银锗矿型立方相,晶型好,纯度高。将固态电解质粉末在580mpa压力下压制,保压3min,可得固态电解质片。全过程均在在氩气保护气氛下进行。

59.电导率测试条件及计算方法同实施例1,其室温下该固态电解质片的电导率为6.9

×

10-3

s/cm。

60.对比例1

61.按所需化学计量比5:1:2称取纯试剂lis2、p2s5和lipf6,制备方法与实施例1基本相同,制备的固态电解质为li6ps5pf6,电导率为1.2

×

10-3

s/cm。

62.对比例2

63.按所需化学计量比0.1:0.95:2:5.05称取纯试剂sns2、p2s5、lipf6和li2s,制备方法与实施例1基本相同,制备的固态电解质为li

6.05

sn

0.05

p

0.95

s5pf6,电导率为3.7

×

10-3

s/cm。

64.对比例3

65.按所需化学计量比称取纯试剂zrs2、p2s5、li2s和lipf6,制备方法与实施例1基本相同,区别之处仅在于:未进行压片处理。制备的固态电解质为li

6.05

zr

0.05

p

0.95

s5pf6,电导率为4.7

×

10-3

s/cm。

66.对比例4

67.按所需化学计量比称取0.1:0.95:2:5.05称取纯试剂zrs2、p2s5、lif和li2s,制备方法与实施例1基本相同,区别之处仅在于:将pf6替换为f。制备的固态电解质为li

6.05

zr

0.05

p

0.95

s5f,电导率为3.5

×

10-3

s/cm。

68.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1