一种基于二维材料的自对准顶栅场效应晶体管的制备方法

1.本发明属于微电子工艺技术领域,具体涉及基于二维材料的自对准顶栅场效应晶体管的制备方法。

背景技术:

2.传统的si基集成电路(ics)中为了随着摩尔定律不断微缩,给电子产业带来了巨大的提升,但同时也带来了器件制造工艺上的难题。特别是当晶体管缩小到亚微米尺寸,更精细的图案将使得不同层次之间的光刻图形之间的对准难免存在偏移,进而影响器件性能。为解决对准难题,利用物理、化学基本原理以及不同材料物质特性所形成特定维结构的自对准工艺可以很好解决以上的问题,例如:减小双极型晶体管传输电阻的多晶硅自对准(psa)工艺、在22nm开始应用旨在解决细线条光刻对准问题的多重投影曝光技术(sadp/saqp)等。

3.二维半导体材料由于其超薄的原子层结构、固有的无悬挂键的层间结构和较高的理论迁移率,能够有效克服短沟道效应、且所制备的晶体管具有极高的开关比得到微电子领域广泛的关注。同时,在理论与实验中证实了在5nm以下级别的器件中,呈现了mos2比si更小的栅极漏电和更低的层内介电常数;上述的特性使得性能优越的二维半导体材料成为2nm节点应用的有力候选者。

4.由于二维材料特有的结构特征,si基中的离子注入、选择性干法刻蚀等工艺并不能直接进行应用,所以在二维材料短沟道器件制备过程中,自对准工艺难以直接套用si基工艺,需要开发新的工艺。目前已经实现了通过以纳米线作为硬掩模板自对准技术制备100nm以内沟道以及自对准边缘接触制备1nm沟道的基于mos2的单立器件,但是,以上器件制备方法存在着无法控制栅长、步骤繁琐无法得到大规模应用。

5.因此,有必要提供一种新型的一种基于二维材料的自对准顶栅场效应晶体管制备方法。

技术实现要素:

6.本发明的目的提供一种新型的基于二维材料的自对准顶栅场效应晶体管的制备方法,以解决背景技术中提到的在小尺寸下二维材料场效应晶体管大规模制备的现有技术问题,进而实现复杂的大规模数字逻辑电路,以及其他模拟电路和射频模拟电路的功能。

7.本发明提供的基于二维材料的自对准顶栅场效应晶体管的制备方法,其中,晶体管结构包括,绝缘衬底、衬底的上单层或多层二维半导体材料活性层、氧化物介质层、顶层金属栅电极、以及与二维材料连接的金属源、漏电极。

8.本发明的基于二维材料的自对准顶栅场效应晶体管的制备方法,具体步骤如下:(1)在绝缘衬底表面制备得到二维半导体材料;(2)用掩蔽层的方法定义出有源沟道区,并通过干法刻蚀,刻蚀沟道以外的二维半导体材料;

(3)在二维半导体材料表面原位淀积氧化物介质层;(4)在氧化物介质层表面用掩蔽层的方法定义出小尺寸栅电极区,并淀积两层金属作为栅电极,顶层金属作为刻蚀阻挡层;(5)对整个平面进行干法刻蚀,减薄氧化物介质层后进行各向同性湿法刻蚀,未被栅电极遮挡的介质层被刻蚀完全,露出二维半导体材料后即停止刻蚀;(6)用掩蔽层的方法定义出源漏区域,并以栅电极作为自对准硬掩模,在露出的二维半导体材料上沉积金属电极,完成自对准晶体管的制备。

9.本发明步骤(1)中,所述二维材料为 mos2、黑磷、mose2、pdse2、mote2、ws2或wse2,其制备方法采用物理气相沉积、化学气相沉积、金属有机化合物化学气相沉积、分子束外延或者原子层沉积形成;或者将已生长好的二维材料晶圆,从其金属或绝缘体衬底上剥离并通过干法或者湿法转移至目标衬底;或者机械剥离二维材料块材得到二维原子晶体薄膜材料,再通过干法转移至目标衬底。

10.本发明步骤(2)、步骤(4)与步骤(6)中,所述掩蔽层为光刻胶或掩模版,所述光刻胶掩蔽层的图形化方法为使用光刻工艺,通过曝光、显影等手段将光刻胶图形化;或者使用特定图形的掩模版,将含有电极图形的掩模版紧贴在二维半导体材料表面进行图形化。

11.本发明步骤(2)、步骤(5)中,所述的干法刻蚀,是利用含f

+

的反应离子体的电容等离子体刻蚀或感应耦合等离子体刻蚀;所述对介质层的选择性刻蚀是使用f

+

、ar2、o2或bcl3等离子体干法刻蚀。

12.本发明步骤(3)中,所述的用于半导体二维材料和栅电极的介质隔层材料选自氧化硅、氧化锆、氧化铪、氧化铝或其他高k介质材料或类bn的二维绝缘材料,生长方法为原子层沉积法、化学气相沉积法或物理气相沉积法。

13.本发明步骤(4)、(6)中,所述的金属电极材料选自au、pt、ni、ti,其中最上层金属选择al或cr金属,作为刻蚀阻挡层。

14.本发明步骤(4)与(6)中,所述金属淀积,是通过对紫外、电子束光刻或者硬掩模等方法,在金属前驱体层上做出所需图形的掩模,采用物理气相沉积、电子束蒸发或者磁控溅射设备淀积金属电极。在步骤(6)中定义源、漏区域时不需要进行对准掩蔽栅极,而是暴露栅极与源、漏区域,将栅极作为自对准硬掩模淀积金属,并控制其厚度不超过介质厚度。

15.本发明步骤(5)中,所述对氧化物介质层的选择性湿法刻蚀是使用h3po4、hno3、hf、nh4f其中一种或者几种组成的溶液进行湿法刻蚀,原则是对介质层有效腐蚀的同时不损害二维半导体材料。

16.本发明设计的基于二维材料的自对准顶栅场效应晶体管制备方法,与现有技术相比具有下列优点和效果:利用选择性腐蚀的机理将原位生长的氧化物介质层暴露出源、漏区域,利用顶栅金属电极形成的结构进行自对准源、漏电极生长,得到基于二维材料的顶栅晶体管结构。本发明有效地将自对准工艺应用到二维材料晶体管的制备过程中,同时利用独特的微结构实现大规模、小尺度晶体管阵列制备,可以有效解决短沟道效应,提高集成度,降低功耗并适配先进工艺,在大规模集成电路的制造中有广阔的应用前景。

附图说明

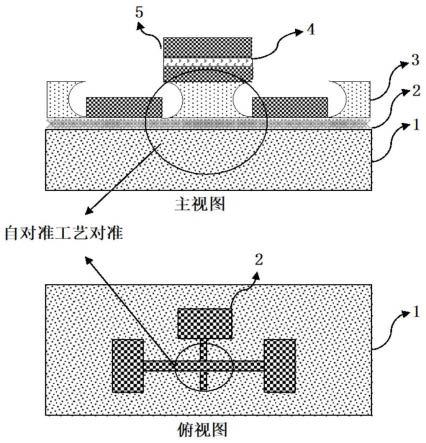

17.图1是本发明中基于二维材料的自对准顶栅场效应晶体管示意图。其中,上图为场效应晶体管的主视图,下图为场效应晶体管的俯视图,在实施例1中进行展示。

18.图2是本发明中实施例1制备自对准晶体管的工艺流程示意图,其中(a)是二维半导体材料制备以及刻蚀过程;(b)是氧化层以及栅电极的制备;(c)是氧化层选择性刻蚀以及自对准生长源、漏、栅金属电极。

19.图3是本发明中一种带有介质层隔离层的基于二维材料自对准t型顶栅场效应晶体管示意图,上图为场效应晶体管的主视图,下图为场效应晶体管的俯视图,在实施例2中进行展示。

20.图4中可以用来说明实施例2的制备过程,其中,(a)是二维半导体材料制备以及刻蚀过程;(b)是双层氧化介质层以及栅电极的制备;(c)是顶层氧化层隔离层的制备;(d)是底层氧化层选择性刻蚀以及自对准生长源、漏、栅金属电极。

21.图中标号:1为衬底,2为底层二维半导体材料,3为氧化物介质层,4为刻蚀阻挡层金属,5为漏栅电极金属,6为氧化物介质隔离层。

具体实施方式

22.以下将结合附图及具体实施例对本发明作进一步详细说明。附图中给出了本发明的具体实施例及相关图,用来解释本发明的自对准二维材料器件的结构以及制备方法。所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的材料或具有相同或类似功能的方法。此处所描述的具体实施方式仅用于解释本发明,并不用于限定本发明的保护范围。此外,本发明提供了的各种特定的工艺和材料的例子,但是本领域普通技术人员可以意识到其他工艺的可应用于性和/或其他材料的使用。

23.以下,根据所附附图针对本发明方式的实例进行说明。

24.实施例1本发明的提供了一种基于二维材料的自对准顶栅场效应晶体管制备方法,实施例1提供的性能可控的二维共栅互补场效应晶体管结构如图1所示,包括1为衬底,2为底层二维半导体材料,3为氧化物介质层,4为刻蚀阻挡层金属,5为自对准实现的源漏栅电极金属。

25.图2中可以用来说明实施例1的制备过程,其中(1)是二维半导体材料制备以及刻蚀过程;(2)是氧化层以及栅电极的制备;(3)是氧化层选择性刻蚀以及自对准生长源、漏、栅金属电极,具体步骤如下:(1)二维半导体材料制备以及刻蚀:在衬底1表面制备二维半导体材料2。所述衬底1为本领域常用衬底,如蓝宝石衬底、石英衬底、硅衬底、玻璃衬底或柔性衬底的任一种;所述二维半导体材料制备方法包括“自下而上”的物所述二维材料为二维过渡金属硫化物材料、石墨烯、黑磷等,其制备方法采用物理、化学或金属有机化合物气相沉积等方法沉积形成;或者将已生长好的二维材料晶圆或块材通过剥离的方法转移到目标衬底。作为具体的一例,本实施例1中选用硅作为衬底,采用化学气相沉积法制备二维半导体材料单层二硫化钼;对于二硫化钼的刻蚀,所述掩蔽层为光刻胶或掩模版。所述掩蔽层的图形化方法为使用光刻工艺,通过曝光、显影等手段将光刻胶图形化;或者使用掩模版,将含有电极图形的掩模版紧贴在二维半导体材料表面进行图形化。作为具体的一例,本实施例中选用激光直写

曝光出平行源漏电极电极方向的刻蚀保护区域,其余部分使用含cf4气体的感应耦合等离子体刻蚀法(icp)在平行电极方向刻蚀晶体管的沟道,刻蚀直到衬底停止,之后进行去胶处理;(2)氧化层以及栅电极的制备:在沟道刻蚀完之后使用原子层沉积(ald)制备50nm的al2o3作为晶体管的栅介质层。根据所需要100nm的沟道长度,选择使用精度更高的电子束光刻定义顶栅图案,并利用电子束蒸发设备蒸镀50nmau,并保持高真空状态继续蒸镀20nmal作为刻蚀阻挡层,生长完毕后进行去胶处理;(3)氧化层选择性刻蚀以及自对准生长源、漏、栅金属电极:对整个平面以含sf6气体icp方法进行干法刻蚀,减薄介质层氧化物厚度到10nm以内后进行选用磷酸溶液(体积比gr:磷酸:h2o=1:20)进行各向同性湿法刻蚀,未被栅电极遮挡的介质层被刻蚀完全,保留栅下介质,露出二维半导体材料后即停止刻蚀;用激光直写定义出源漏区域,并以栅电极作为自对准硬掩模,在露出的二硫化钼上利用电子束蒸发设备蒸镀10nmau金属电极,完成自对准晶体管的制备。

26.实施例2本发明的提供了一种基于二维材料的自对准t型顶栅场效应晶体管制备方法,实施例2提供的基于二维材料的自对准顶栅场效应晶体管结构如图3所示,相较于实例1,t型栅的自对准结构更能杜绝源漏栅短路现象的发生,1-5所用材料与实例1完全相同,6氧化物介质隔离层选用的是sio2。

27.图4中可以用来说明实施例1的制备过程,其中(1)是二维半导体材料制备以及刻蚀过程;(2)是双层氧化介质层以及栅电极的制备;(3)是顶层氧化层隔离层的制备;(4)是底层氧化层选择性刻蚀以及自对准生长源、漏、栅金属电极,其中(1)、(4)步骤与实例1中(1)、(3)步骤一致,实施例2中的(2)、(3)具体步骤如下:(2)双层氧化介质层以及栅电极的制备:在沟道刻蚀完之后使用原子层沉积(ald)制备50nm的al2o3作为晶体管的栅介质层,利用电子束蒸发设备在表面蒸镀30nmsio2,根据所需要100nm的沟道长度,选择使用精度更高的电子束光刻定义顶栅图案,并利用电子束蒸发设备蒸镀50nmau,并保持高真空状态继续蒸镀20nmal作为刻蚀阻挡层,生长完毕后进行去胶处理;(3)顶层氧化层隔离层的制备:对整个平面以含sf6气体icp方法进行干法刻蚀,由于sio2与al2o3的刻蚀比相差较大,可将未被栅电极阻挡的上层sio2氧化物介质层可是完全,保留出t型栅结构下顶层氧化物隔离层。

28.以上,针对本发明的性能可控的二维半导体晶体管结构及其制备方法进行了详细地说明,但本发明不限于以上的例子,在不脱离本发明的要旨的范围中,当然也可以进行各种的改良、变形。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1