一种简易低成本的P型晶硅IBC太阳能电池及其制备方法与流程

一种简易低成本的p型晶硅ibc太阳能电池及其制备方法

技术领域

1.本发明涉及太阳能电池技术领域,尤其是涉及一种简易低成本的p型晶硅ibc太阳能电池及其制备方法。

背景技术:

2.能源与环境是人类赖以生存和发展的两大条件,而能源短缺、环境污染和生态恶化,已成为各国面临的一个重大问题。开发新能源和可再生清洁能源,充分开发利用太阳能是世界各国政府可持续发展的能源战略决策。

3.现代化太阳能电池工业化生产朝着高效低成本化方向发展,对于ibc电池,其特点是电池正面无电极,正负电极金属栅线指状交叉排列与电池背面,具有更高的短路电流,并可有效降低电池的温度系数,具有很大的发展潜力。但现有的ibc电池制作技术工艺繁琐,制作过程中需要增加多步掩膜、去除掩膜及至少一步高温扩散等、制作成本高。

4.因此,有必要提供一种新的技术方案以克服上述缺陷。

技术实现要素:

5.本发明的目的在于提供一种可有效解决上述技术问题的简易低成本的p型晶硅ibc太阳能电池及其制备方法。

6.为达到本发明之目的,采用如下技术方案:

7.一种简易低成本的p型晶硅ibc太阳能电池,其包括晶硅衬底;所述晶硅衬底的前表面从内到外依次设置正面钝化层和正面减反射层;所述晶硅衬底的背表面具有交替排列的p+区和n+区;所述p+区在晶硅衬底的背表面从内到外依次设置p+局部表面场、背面钝化层、背面减反射层及铝电极;所述n+区在晶硅衬底的背表面从内到外依次设置隧穿氧化层、n+掺杂多晶硅层、背面钝化层、背面减反射层及银电极。

8.基于上述p型晶硅ibc太阳能电池,本发明还提供一种用于制备该电池的方法,其包括如下步骤:

9.(1)在抛光后的晶硅衬底的背面生长隧穿氧化层及非晶硅层;

10.(2)在步骤(1)得到的非晶硅层上制作n+掺杂多晶硅层;

11.(3)利用hf/hno3与koh进行清洗,除去表面的psg和进行背面抛光;

12.(4)用激光去除p+区位置上的隧穿氧化层及n+掺杂多晶硅层;

13.(5)在晶硅衬底的正面形成制绒面消光;

14.(6)在步骤(5)得到的制绒面上形成正面钝化层;

15.(7)在步骤(6)得到的正面钝化层上形成减反射层;

16.(8)在晶硅衬底的背面形成背面钝化层;

17.(9)在步骤(8)得到的背面钝化层上形成减反射层;

18.(10)用激光去除p+区铝电极区域的背面钝化层及减反射层,预留出铝电极区;

19.(11)在步骤(10)得到的预留铝电极区形成p+局部表面场及铝电极;

20.(12)在n+区上形成银电极。

21.优选的,所述步骤(1)中的非晶硅层为氢化非晶硅层,氢化非晶硅层厚度为60~150nm;隧穿氧化层的厚度为0.5~1.6nm。

22.优选的,所述步骤(2)中的n+掺杂多晶硅层通过在氢化非晶硅层上进行多步变温推进磷扩散制得。

23.优选的,所述多步变温推进磷扩散采用三步扩散工艺:第一步沉积磷硅玻璃温度维持在760℃,第二步推进温度维持在820℃,第三步沉积磷硅玻璃温度维持在785℃。

24.优选的,所述步骤(1)中的非晶硅层为n+掺杂非晶硅层,n+掺杂非晶硅层厚度为60~150nm;隧穿氧化层的厚度为1.2~3nm。

25.优选的,所述步骤(2)中的n+掺杂多晶硅层通过在n+掺杂非晶硅层上进行高温退火处理制得,高温退火温度维持在850~1000℃。

26.优选的,所述步骤(7)中,正面减反射层为sinx与sioxny的叠加膜,厚度为70~80nm。

27.优选的,所述sinx膜的厚度为50~60nm;sioxny膜的厚度为15~25nm。

28.优选的,所述步骤(9)中,背面减反射层为sioxny,厚度为80~90nm。

29.与现有技术相比,本发明具有如下有益效果:

30.本发明的p型晶硅ibc太阳能电池在制作过程中不需要增加硼扩散工艺,采用多步变温推进磷扩散工艺,对al元素进行高温推进,使得al与si反应,部分al掺入到si体内形成p+局部表面场,不需要掩膜及去除掩膜工艺,完美的兼容perc和topcon技术,在保证电池的性能的同时简化了制作工艺,降低了p型晶硅ibc太阳能电池的生产成本;此外,本发明的p型晶硅ibc太阳能电池的金属化中p+区为铝电极,减少了银耗量,从而进一步降低了生产成本。

附图说明

31.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。

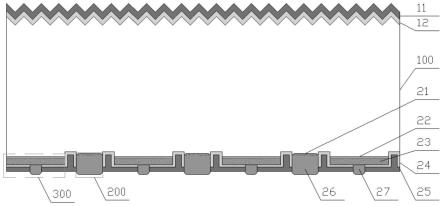

32.图1是本发明采用实施例1的方法制得的太阳能电池的结构图;

33.图2是本发明采用实施例2的方法制得的太阳能电池的结构图。

34.图中数字说明:100、晶硅衬底;11、正面减反射层;12、正面钝化层;21、p+局部表面场;22、隧穿氧化层;23、n+掺杂多晶层;23-1、微孔层;24、背面钝化层;25、背面减反射层;26、铝电极;27、银电极;200、p+区;300、n+区。

具体实施方式

35.为了使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例是本发明的部分实施例,而不是全部实施例。

36.下面将结合附图对本发明一种简易低成本的p型晶硅ibc太阳能电池及其制备方法做出清楚完整的说明。

37.如图1、2所示,本发明提供的一种简易低成本的p型晶硅ibc太阳能电池及其制备

方法,其包括晶硅衬底100,所述晶硅衬底100的前表面从内到外依次设置正面钝化层12和正面减反射层11,所述晶硅衬底100的背表面依次设置交替排列的p+区200和n+区300,所述p+区200在晶硅衬底100的背表面从内到外依次设置p+局部表面场21、背面钝化层24、背面减反射层25、铝电极26,所述n+区300在晶硅衬底100的背表面从内到外依次设置隧穿氧化层22、n+掺杂多晶硅层23、背面钝化层24、背面减反射层25、银电极27。

38.实施例1

39.本发明提供的一种简易低成本的p型晶硅ibc太阳能电池,其制备方法包括如下步骤:

40.(1)在抛光后的p型单晶硅100的背面生长隧穿氧化层22及本征的氢化非晶硅层,隧穿氧化层22的厚度为1.3nm,本征氢化非晶硅层厚度为120nm,采用lpcvd生长隧穿氧化层22,保持压力15-100kpa,温度550-700℃,通氧制备隧穿氧化硅22。在隧穿氧化硅22外表面生长本征非晶硅层,保持压力30-80pa,温度550-600℃,通硅烷制备本征非晶硅层;本征氢化非晶硅层22还可以采用lpcvd、pecvd、ald或pvd等方式中的任意一种制备。

41.(2)在步骤(1)得到的氢化非晶硅层上进行高温磷扩散,得到n+掺杂多晶硅层23,多步变温推进磷扩散采用三步扩散工艺,具体为第一步沉积磷硅玻璃温度维持在760℃,第二步推进温度维持在820℃,第三步沉积磷硅玻璃温度维持在785℃,可获得较高的表面掺杂浓度,有利于金属与硅的良好接触,多步变温推进磷扩散后的方阻值控制在70ω,表面磷掺杂浓度为9.0

×

10

19

cm-3

。

42.(3)利用hf/hno3和koh进行清洗,除去表面的psg和进行背面抛光。

43.(4)用激光去除p+区200位置上的隧穿氧化层22及n+掺杂多晶硅层23,采用的激光功率为35w,激光波长为532nm。

44.(5)在晶硅衬底100的正面形成制绒面消光,制绒面采用碱制绒法制备,使用溶液为双氧水,去离子水,添加剂以及氢氧化钠的混液,其中碱制绒氢氧化钠或氢氧化钾的质量浓度为2.5%,温度控制在82℃,制作出反射率在≤10%的金字塔绒面。

45.(6)在步骤(5)得到的制绒面上采用ald方式制备正面钝化层12(al2o3),厚度控制在10nm;正面钝化层还可采pecvd或pvd法的任意一种制备。

46.(7)在步骤(6)得到的正面钝化层12(al2o3)上采用pecvd方式制备正面减反射层,正面减反射层为sinx及sioxny叠加膜,在一些优选的厚度选择方式中,sinx膜为50~60nm,sioxny膜为15~25nm,叠加膜总厚控制70~80nm,sinx膜做两层不同折射率,通入氨气和硅烷,沉积温度为450℃左右,高折膜层氨气与硅烷的流量比为(4-5):1,低折膜层氨气与硅烷的流量比为(8-10):1,sioxny膜通入笑气、氨气和硅烷可以实现低温沉积,沉积温度为450℃左右,笑气、氨气与硅烷的流量比为4:8:1。

47.(8)在p型单晶硅100的背面,采用ald方式制备背面钝化层24(al2o3),厚度控制在10nm,可与步骤(6)一起制备,减少一步;背面钝化层24还可以采用pecvd或pvd法的任意一种制备。

48.(9)在步骤(8)得到的背面钝化层24(al2o3)上采用pecvd方式制备正面减反射层25(sioxny),厚度控制在80~90nm,制备过程中通入笑气、氨气和硅烷可以实现低温沉积,沉积温度为450℃左右,笑气、氨气与硅烷的流量比为4:8:1。

49.(10)用激光去除p+区200铝电极26区域的背面钝化层24及减反射层25,预留出铝

电极区,采用的激光功率为35w,激光波长为532nm。

50.(11)在步骤(10)得到的预留铝电极26区通过丝网印刷及烧结高浓度铝浆料技术,形成p+局部表面场21及铝电极26;

51.(12)在n+区300上通过丝网印刷及烧结银浆料技术,形成银电极27;电极、银电极还可以采用电镀、化学镀、激光转印、pvd法中的任意一种,p+局部表面场是通过高浓度铝掺入硅基底形成。

52.实施例2

53.本发明提供的一种简易低成本的p型晶硅ibc太阳能电池,其制备方法包括如下步骤:

54.(1)在抛光后的p型单晶硅100的背面生长隧穿氧化层22及n+非晶硅层,隧穿氧化层22的厚度为2.1nm,n+非晶硅层厚度为120nm,采用lpcvd生长隧穿氧化层,保持压力15-100kpa,温度550-700℃,通氧制备隧穿氧化硅22。在隧穿氧化硅22外表面采用原位掺杂方式生长磷掺杂的n+非晶硅层,通入硅烷、磷烷混合气体制备n+掺杂非晶硅层23;n+掺杂非晶硅层23还可以采用离子注入、pecvd、ald或pvd的任意一种制备。

55.(2)在步骤(1)得到的n+非晶硅层上进行高温退火,温度维持在850~1000℃,使背面隧穿氧化层厚度减少,局部形成微孔层23-1,通过微孔层23-1(主导)和隧穿共同实现电流的导通,n+非晶硅层转化为n+多晶硅层23,退火后的方阻值控制在50~100ω;

56.(3)利用hf/hno3和koh进行清洗,除去表面的psg和进行背面抛光;

57.(4)用激光去除p+区200位置上的隧穿氧化层22及n+掺杂多晶硅层23,采用的激光功率为35w,激光波长为532nm;

58.(5)在晶硅衬底100的正面形成制绒面消光,制绒面采用碱制绒法制备,使用溶液为双氧水,去离子水,添加剂以及氢氧化钠的混液,其中碱制绒氢氧化钠或氢氧化钾的质量浓度为2.5%,温度控制在82℃,制作出反射率在≤10%的金字塔绒面;

59.(6)在步骤(5)得到的制绒面上采用ald方式制备正面钝化层12(al2o3),厚度控制在20nm;正面钝化层还可采pecvd或pvd法的任意一种制备。

60.(7)在步骤(6)得到的正面钝化层12(al2o3)上采用pecvd方式制备正面减反射层,正面减反射层为sinx及sioxny叠加膜,在一些优选的厚度选择方式中,sinx膜为50~60nm,sioxny膜为15~25nm,叠加膜总厚控制70~80nm,sinx膜做两层不同折射率,通入氨气和硅烷,沉积温度为450℃左右,高折膜层氨气与硅烷的流量比为(4-5):1,低折膜层氨气与硅烷的流量比为(8-10):1,sioxny膜通入笑气、氨气和硅烷可以实现低温沉积,沉积温度为450℃左右,笑气、氨气与硅烷的流量比为4:8:1;

61.(8)在p型单晶硅100的背面,采用ald方式制备背面钝化层24(al2o3),厚度控制在20nm,可与步骤(6)一起制备,减少一步;背面钝化层24还可以采用pecvd或pvd法的任意一种制备。

62.(9)在步骤(8)得到的背面钝化层24(al2o3)上采用pecvd方式制备正面减反射层25(sioxny),厚度控制在80~90nm,制备过程中通入笑气、氨气和硅烷可以实现低温沉积,沉积温度为450℃左右,笑气、氨气与硅烷的流量比为4:8:1。

63.(10)用激光去除p+区200铝电极26区域的背面钝化层24及减反射层25,预留出铝电极区,采用的激光功率为35w,激光波长为532nm。

64.(11)在步骤(10)得到的预留铝电极26区通过丝网印刷及烧结高浓度铝浆料技术,形成p+局部表面场21及铝电极26。

65.(12)在n+区300上通过丝网印刷及烧结银浆料技术,形成银电极27;电极、银电极还可以采用电镀、化学镀、激光转印、pvd法中的任意一种,p+局部表面场是通过高浓度铝掺入硅基底形成。

66.对采用实施例1-2的方法制作的p型晶硅ibc太阳能电池以及采用现有技术中的perc工艺和topcon工艺制备的p型晶硅ibc太阳能电池的性能进行测试对比,结果如表1所示,其中voc代表开路电压,jsc代表短路电流密度,ff代表填充因子,eff代表电池片转换效率。

67.表1

[0068][0069]

通过对比实施例1-2的电池与perc电池及topcon电池的测试数据可知,本发明的电池片的开路电压比perc电池开路电压高30mv,比topcon电池的开路电压高15mv以上,本发明电池片的短路电流密度比perc电池的短路电流密度高43ma/cm2,比topcon电池的短路电流密度高32.8ma/cm2,说明采用本实施例中的钝化接触结构可以有效改善复合,从而提升开路电压,前表面无电极遮挡,从而提升短路电流,使制得简易的p型晶硅ibc电池片转换效率较高。

[0070]

同时,与传统制备方法相比,本发明不需要硼扩散工艺,通过al元素的高温推进,形成p+局部表面场,不需要掩膜及去除掩膜工艺,可完美兼容perc和topcon技术,金属化中p+区为铝电极,可减少了银耗量,从而大大降低了生产成本。

[0071]

所述对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1