一种快热快冷工艺制备Fe(Se,Te)超导线材的方法与流程

一种快热快冷工艺制备fe(se,te)超导线材的方法

技术领域

1.本发明属于超导材料制备技术领域,具体涉及一种快热快冷工艺制备fe(se,te)超导线材的方法。

背景技术:

2.铁基超导材料自2008年发现后,因为独特的物理特性和应用潜力,迅速成为全世界超导领域研究的重点。目前,已经发展为四个主要体系,分别是“1111”体系(如lafeasof),“122”体系(如bafe2as2),“111”体系(如lifeas)和“11”体系(如fese)。铁基超导体发展迅速主要有三个原因:第一,铁基超导体中磁性和超导性共存的特征为探索高温超导机制提供了新途径;第二,铁基超导体的上临界场(h

c2

)极高,在4.2k时h

c2

均可达到50t以上,是nb3sn的两倍左右;第三,铁基超导体的临界电流密度(jc)随磁场衰减极为缓慢,如ba

0.6k0.4

fe2a2单晶在4.2k,20t的条件下,jc也能在105a/cm-2

以上。

3.在众多铁基超导体中,尽管fese基超导材料的临界温度较低,但其结构最为简单,并且不含有毒前驱体元素的特征,使其在今后大规模实用化时具有极大潜力。通过在se位掺杂te可以有效地提高其临界温度tc,使其满足在4.2k的稳定应用。其中,fe(se,te)的上临界场h

c2

在4.2k下可以达到45t以上,并且fe(se,te)涂层导体的jc在30t,4.2k条件下仍可保持105a/cm2这一满足实际应用的数值,这使其成为可替代传统低温超导材料如nbti和nb3sn的候选材料。因此,制备出性能良好的fe(se,te)超导材料线材对铁基超导的实用化至关重要。

4.粉末套管法(pit)制备fe(se,te)线带材对于今后工业量产来说是一个具有潜力的方法。但是目前用pit制备的fe(se,te)线带材jc只有103a/cm2,距离实用化要求还有很大距离。制约其jc提高的主要原因是超导线材芯丝热处理时出现se、te元素挥发导致的化学成分偏析以及低超导芯丝密度导致的晶界弱连接效应。在过去十年中,研究人员提出多种改善fe(se,te)中jc的方法。比如开发高能球磨辅助烧结法来提高晶界连接性、利用化学掺杂调控芯丝的相组成等。但是上述这些方法只能单一的解决其中一种影响因素,并不能全面地一次性解决上述两个问题。因此,找到一种简单的综合性解决方法,对于实际的工业化生产而言,具有重要的现实意义。

技术实现要素:

5.本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种快热快冷工艺制备fe(se,te)超导线材的方法。该方法采用快热快冷结合低温退火热处理的工艺,通过精确控制快热快冷的电流和走线速率,实现了快热快冷成相获得fe(se,te)固溶体线材,避免了线材芯丝中se、te等元素挥发导致的化学成分偏析,促进过饱和固溶体的晶粒长大,获得成分均匀、芯丝致密度高的fe(se,te)超导线材,提高了fe(se,te)超导线材的载流性能,解决了传统工艺超导芯丝中元素易挥发和晶界连接性差的问题。

6.为解决上述技术问题,本发明采用的技术方案为:一种快热快冷工艺制备fe(se,

te)超导线材的方法,其特征在于,该方法包括以下步骤:

7.步骤一、在充满惰性气体的手套箱中,将混合粉体置于玛瑙研钵中研磨30min~120min;所述混合粉体由铁粉、硒粉与碲粉按照1.0~1.1:0.5:0.5的摩尔比组成;

8.步骤二、在充满惰性气体的手套箱中,将步骤一中经研磨后的混合粉体放入压片模具中并密封,然后取出放置于压片机上进行压制处理,得到fe-se-te坯体;所述压制处理的压力为5mpa~18mpa,时间为10min;

9.步骤三、将步骤二中得到的fe-se-te坯体从压片模具中取出后放置于石英管中,并采用氢氧焰密封,然后放置于烧结炉中进行烧结处理,冷却至室温后得到fe(se,te)超导材料块体;所述烧结处理的温度为900℃~1000℃,时间为24h~72h;所述冷却的过程为:先以25℃/h的速率降至500℃保温3h~24h,然后以25℃/h的速率降至室温;

10.步骤四、将步骤三中得到的fe(se,te)超导材料块体放置于高能球磨机的球磨罐中进行高能球磨处理,得到fe(se,te)超导粉末;所述高能球磨处理采用的球料比为1:6,转速不低于1500r/min,时间为10min;

11.步骤五、采用先位粉末装管法将步骤四中得到的fe(se,te)超导粉末装入fe管中,经旋锻、拉拔工艺制备得到fe(se,te)线坯;

12.步骤六、将步骤五中得到的fe(se,te)线坯进行快热快冷处理,选择恒流模式,得到fe(se,te)固溶体线材;所述快热快冷处理采用的加热电流为80a~100a,走线速率为100mm/s~200mm/s;

13.步骤七、将步骤六中得到的fe(se,te)固溶体线材在氩气气氛下进行低温退火处理,冷却至室温后得到fe(se,te)超导线材;所述低温退火处理的温度为300℃~500℃,时间为1h~96h;所述冷却的速率不高于30℃/h。

14.本发明先将铁粉、硒粉和碲粉混合研磨后采用压制和烧结处理得到fe(se,te)超导材料块体,然后经高能球磨处理进行快速颗粒细化,促进了各成分的均匀分散,获得颗粒均匀的fe(se,te)超导粉末,再采用先位粉末装管法得到fe(se,te)线坯,对fe(se,te)线坯进行快热快冷处理,通过控制该过程中fe(se,te)线坯的走线速率以控制加热和冷却时间,通过控制加热电流以控制加热温度,实现了快热快冷成相,形成超导芯丝的过饱和固溶体获得fe(se,te)固溶体线材,由于该过程为动态热处理过程,快热快冷成相的时间极短,且处理对象fe(se,te)线坯为封闭体系,se、te等元素不会从线材两端挥发从而影响芯丝化学计量比,有效避免了芯丝化学计量比的偏析,结合后续低温退火热处理,进一步避免了线材的芯丝中se、te等元素挥发,同时使得过饱和固溶体的晶粒长大,解决了晶界弱连接问题,最终获得成分均匀、芯丝致密度高的fe(se,te)超导线材,大幅提高了fe(se,te)超导线材的载流性能。

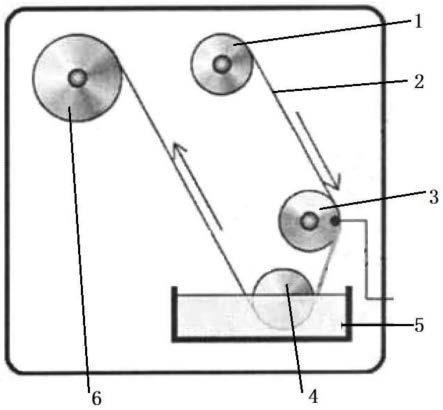

15.本发明中的快热快冷处理过程为动态热处理手段,如图1所示,通常将处理对象线材包套后绕至在线轮上,通过控制线轮的转动调节线材的走线速率,同时在包套材料中施加大电流产生焦耳热,在极短的时间内加热线材,通过将加热后的线材迅速送入ga池中冷却,从而实现了快热快冷,通常可在1s之内进行线材的加热和冷却,使得线材的芯丝中形成过饱和固溶体。由于线材的加热和冷却的时间极快,芯丝中的易挥发成分没有时间挥发,避免了芯丝化学成分的偏析。

16.上述的一种快热快冷工艺制备fe(se,te)超导线材的方法,其特征在于,步骤一中

所述铁粉为还原铁粉,且质量纯度不低于99.99%,所述硒粉与碲粉的质量纯度均不低于99.99%。本发明采用高质量纯度的原料粉末,有效保证了fe(se,te)超导相的成相。

17.上述的一种快热快冷工艺制备fe(se,te)超导线材的方法,其特征在于,步骤一中所述混合粉体由铁粉、硒粉与碲粉按照1.0:0.5:0.5的摩尔比组成,所述研磨时间为10min。该优选的原料配比有效保证了fe(se,te)超导线材中超导四方相的生成,有利于提高fe(se,te)超导线材的载流性能。

18.上述的一种快热快冷工艺制备fe(se,te)超导线材的方法,其特征在于,步骤二中所述压制处理的压力为10mpa。该优选的压制参数保证了fe-se-te坯体的成型质量。

19.上述的一种快热快冷工艺制备fe(se,te)超导线材的方法,其特征在于,步骤三中所述烧结处理在真空或氩气气氛中进行,且烧结处理的温度为900℃,时间为48h;所述冷却的过程为:先以25℃/h的速率降至500℃保温12h,然后以25℃/h的速率降至室温。该优选的烧结处理工艺保证了超导四方相的生成。

20.上述的一种快热快冷工艺制备fe(se,te)超导线材的方法,其特征在于,步骤四中所述高能球磨的转速为1560r/min。该优选的高能球磨处理工艺保证了fe(se,te)超导材料块体被快速均匀地研磨成fe(se,te)超导粉末,提高了装管粉体的均匀性,从而有利于提高fe(se,te)超导线材的超导性能。

21.上述的一种快热快冷工艺制备fe(se,te)超导线材的方法,其特征在于,步骤六中所述快热快冷处理采用的走线速率为150mm/s。

22.上述的一种快热快冷工艺制备fe(se,te)超导线材的方法,其特征在于,步骤七中所述低温退火处理的温度为400℃,时间为12h;所述冷却的速率为25℃/h。本发明通过控制低温退火处理的工艺参数,保证了fe(se,te)固溶体线材中晶粒的顺利长大,有利于改善晶界连接性。

23.本发明中的室温通常为20℃~35℃。

24.本发明与现有技术相比具有以下优点:

25.1、本发明采用快热快冷处理,使得fe(se,te)超导线材的高温成相过程动态进行,通过精确控制快热快冷的电流和走线速率,实现了快热快冷成相获得fe(se,te)固溶体线材,避免了线材芯丝中se、te等元素挥发导致的化学成分偏析,结合低温退火热处理促进过饱和固溶体的晶粒长大,获得成分均匀、芯丝致密度高的fe(se,te)超导线材,提高了fe(se,te)超导线材的载流性能,解决了传统工艺超导芯丝晶界连接性差的问题。

26.2、本发明采用高能球磨处理进行快速颗粒细化,促进了fe(se,te)超导粉体中各成分的均匀分散,获得颗粒均匀的fe(se,te)固溶体粉末,极大地缩短了球磨时间,避免了长时间球磨引起粉体氧化,有利于提高fe(se,te)超导线材的成分均匀性。

27.3、本发明仅需改变线材的烧结方式即解决了困扰fese基超导线材的芯丝化学成分偏析和晶界连接性差的难题,简单有效成本低,满足了后续工业应用对铁基超导线材性能的要求,适于工业化大规模生产。

28.下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

附图说明

29.图1为本发明快热快冷处理工艺采用的设备原理示意图。

30.图2为本发明实施例1制备的fe(se,te)超导线材横截面sem图。

31.图3为本发明对比例1制备的fe(se,te)超导线材横截面sem图。

32.图4为本发明实施例1与对比例1制备的fe(se,te)超导线材中芯丝的临界温度-磁化率关系曲线。

33.图5为本发明实施例2制备的fe(se,te)超导线材横截面sem图。

34.图6为本发明实施例2制备的fe(se,te)超导线材中芯丝的临界温度-磁化率关系曲线。

35.图7为本发明实施例3制备的fe(se,te)超导线材横截面sem图。

36.图8为本发明实施例3制备的fe(se,te)超导线材中芯丝的临界温度-磁化率关系曲线。

37.附图标记说明:

38.1—放线轮;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2—线材;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3—第一支撑转动轮;

39.4—第二支撑转动轮;

ꢀꢀꢀꢀꢀ

5—ga池;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6—卷紧轮。

具体实施方式

40.如图1所示,本发明的快热快冷处理采用的设备包括放线轮1和绕制在放线轮1上的线材2,所述线材2的外周包覆有包套材料,且线材2依次经第一支撑转动轮3、第二支撑转动轮4连接在卷紧轮6上,所述第一支撑转动轮3靠近第二支撑转动轮4,且第一支撑转动轮3与电源连通,第二支撑转动轮4位于ga池5中,图1中的箭头方向代表线材2的运动方向。本发明的实际操作中,采用fe(se,te)线坯作为线材2绕制在放线轮1上,并将线材2的起始端通过连接线依次经第一支撑转动轮3、第二支撑转动轮4连接在卷紧轮6上,然后通过协调控制放线轮1、第一支撑转动轮3、第二支撑转动轮4、卷紧轮6的走线速率,使得线材2进入第一支撑转动轮3中,并通过电源施加大电流快速加热fe(se,te)线坯,随着各线轮的转动,加热后的fe(se,te)线坯迅速送入ga池中快速冷却,实现了快热快冷工艺。通常,为了进一步保证快热快冷的作用效果,可将快热快冷操作置于真空条件下进行。

41.实施例1

42.本实施例包括以下步骤:

43.步骤一、在充满氩气的手套箱中,将混合粉体置于玛瑙研钵中研磨30min;所述混合粉体由铁粉、硒粉与碲粉按照1.0:0.5:0.5的摩尔比组成;所述铁粉为还原铁粉,且质量纯度为99.99%,所述硒粉与碲粉的质量纯度均为99.99%;

44.步骤二、在充满氩气的手套箱中,将步骤一中经研磨后的混合粉体放入压片模具中并密封,然后取出放置于压片机上进行压制处理,得到fe-se-te坯体;所述压制处理的压力为10mpa,时间为10min;

45.步骤三、将步骤二中得到的fe-se-te坯体从压片模具中取出后放置于石英管中,并采用氢氧焰密封,然后放置于烧结炉中进行烧结处理,冷却至室温后得到fe(se,te)超导材料块体;所述烧结处理的温度为900℃,时间为48h;所述冷却的过程为:先以25℃/h的速率降至500℃保温12h,然后以25℃/h的速率降至室温;

46.步骤四、将步骤三中得到的fe(se,te)超导材料块体放置于高能球磨机的球磨罐中进行高能球磨处理,得到fe(se,te)超导粉末;所述高能球磨处理采用的球料比为1:6,转

速为1560r/min,时间为10min;

47.步骤五、采用先位粉末装管法将步骤四中得到的fe(se,te)超导粉末装入fe管中,经旋锻、拉拔工艺制备得到fe(se,te)线坯;所述旋锻、拉拔工艺的道次加工率为10%;

48.步骤六、将步骤五中得到的fe(se,te)线坯进行快热快冷处理,选择恒流模式,得到fe(se,te)固溶体线材;所述快热快冷处理采用的加热电流为80a,走线速率为150mm/s;

49.步骤七、将步骤六中得到的fe(se,te)固溶体线材在氩气气氛下进行低温退火处理,冷却至室温后得到fe(se,te)超导线材;所述低温退火处理的温度为400℃,时间为12h;所述冷却的速率为25℃/h。

50.经检测,本实施例制备的fe(se,te)超导线材的超导转变温度为14.4k,相组成较为均匀,表现出了良好的超导性能。

51.图2为本实施例制备的fe(se,te)超导线材横截面sem图,从图2可以看出,采用快热快冷结合低温退火制备的fe(se,te)超导线材中芯丝的相组成均匀,基本无第二相,只有少量fe残余,说明fe(se,te)超导线材的质量较好。

52.表1为图2中各选区位置处的能谱数据,从表1可知,fe(se,te)超导线材芯丝的超导主相中(选区1)各元素化学计量比接近设计化学计量比。

53.表1

[0054][0055]

对比例1

[0056]

本对比例与实施例1的不同之处为:未进行步骤六中的快热快冷处理。

[0057]

图3为本发明对比例1制备的fe(se,te)超导线材横截面sem图,表2为图3中各选区位置处的能谱数据,结合图3和表2可知,采用传统先位粉末装管法结合低温退火工艺制备的fe(se,te)超导线材中存在se、te元素的相分离,并出现富se和富te两种衬度相,说明未经过快热快冷处理处理的fe(se,te)超导线材中因se、te元素挥发导致了化学成分偏析问题。

[0058]

表2

[0059]

[0060]

图4为本发明实施例1与对比例1制备的fe(se,te)超导线材中芯丝的临界温度-磁化率关系曲线,从图4可以看出,实施例1采用快热快冷处理结合低温退火处理制备的fe(se,te)超导线材的临界温度为14.4k,而对比例1采用传统先位粉末装管法、未经快热快冷处理制备的fe(se,te)超导线材的临界温度为11.2k,说明本发明的快热快冷处理结合低温退火处理的工艺有效避免了se、te元素的挥发导致的相分离,因而对于避免fe(se,te)超导线材热处理中的元素挥发具有较好的作用。

[0061]

实施例2

[0062]

本实施例包括以下步骤:

[0063]

步骤一、在充满氩气的手套箱中,将混合粉体置于玛瑙研钵中研磨120min;所述混合粉体由铁粉、硒粉与碲粉按照1.05:0.5:0.5的摩尔比组成;所述铁粉为还原铁粉,且质量纯度为99.99%,所述硒粉与碲粉的质量纯度均为99.99%;

[0064]

步骤二、在充满氩气的手套箱中,将步骤一中经研磨后的混合粉体放入压片模具中并密封,然后取出放置于压片机上进行压制处理,得到fe-se-te坯体;所述压制处理的压力为5mpa,时间为10min;

[0065]

步骤三、将步骤二中得到的fe-se-te坯体从压片模具中取出后放置于石英管中,并采用氢氧焰密封,然后放置于烧结炉中进行烧结处理,冷却至室温后得到fe(se,te)超导材料块体;所述烧结处理的温度为950℃,时间为72h;所述冷却的过程为:先以25℃/h的速率降至500℃保温24h,然后以25℃/h的速率降至室温;

[0066]

步骤四、将步骤三中得到的fe(se,te)超导材料块体放置于高能球磨机的球磨罐中进行高能球磨处理,得到fe(se,te)超导粉末;所述高能球磨处理采用的球料比为1:6,转速为1600r/min,时间为10min;

[0067]

步骤五、采用先位粉末装管法将步骤四中得到的fe(se,te)超导粉末装入fe管中,经旋锻、拉拔工艺制备得到fe(se,te)线坯;所述旋锻、拉拔工艺的道次加工率为10%;

[0068]

步骤六、将步骤五中得到的fe(se,te)线坯进行快热快冷处理,选择恒流模式,得到fe(se,te)固溶体线材;所述快热快冷处理采用的加热电流为90a,走线速率为100mm/s;

[0069]

步骤七、将步骤六中得到的fe(se,te)固溶体线材在氩气气氛下进行低温退火处理,冷却至室温后得到fe(se,te)超导线材;所述低温退火处理的温度为300℃,时间为96h;所述冷却的速率为20℃/h。

[0070]

经检测,本实施例制备的fe(se,te)超导线材的超导转变温度为13.9k,相组成较为均匀,表现出了良好的超导性能。

[0071]

图5为本实施例制备的fe(se,te)超导线材横截面sem图,表3为图5中选区位置处的能谱数据,结合图5和表3可知,fe(se,te)超导线材芯丝中主相(即选区1)中各元素化学计量比接近设计化学计量比,且衬度较为均匀,fe残余物极少。

[0072]

表3

[0073][0074][0075]

图6为本实施例制备的fe(se,te)超导线材中芯丝的临界温度-磁化率关系曲线,从图6可以看出,本实施例采用快热快冷处理结合低温退火处理制备的fe(se,te)超导线材的临界温度为13.9k。

[0076]

实施例3

[0077]

本实施例包括以下步骤:

[0078]

步骤一、在充满氩气的手套箱中,将混合粉体置于玛瑙研钵中研磨60min;所述混合粉体由铁粉、硒粉与碲粉按照1.1:0.5:0.5的摩尔比组成;所述铁粉为还原铁粉,且质量纯度为99.99%,所述硒粉与碲粉的质量纯度均为99.99%;

[0079]

步骤二、在充满氩气的手套箱中,将步骤一中经研磨后的混合粉体放入压片模具中并密封,然后取出放置于压片机上进行压制处理,得到fe-se-te坯体;所述压制处理的压力为18mpa,时间为10min;

[0080]

步骤三、将步骤二中得到的fe-se-te坯体从压片模具中取出后放置于石英管中,并采用氢氧焰密封,然后放置于烧结炉中进行烧结处理,冷却至室温后得到fe(se,te)超导材料块体;所述烧结处理的温度为1000℃,时间为24h;所述冷却的过程为:先以25℃/h的速率降至500℃保温3h,然后以25℃/h的速率降至室温;

[0081]

步骤四、将步骤三中得到的fe(se,te)超导材料块体放置于高能球磨机的球磨罐中进行高能球磨处理,得到fe(se,te)超导粉末;所述高能球磨处理采用的球料比为1:6,转速为1650r/min,时间为10min;

[0082]

步骤五、采用先位粉末装管法将步骤四中得到的fe(se,te)超导粉末装入fe管中,经旋锻、拉拔工艺制备得到fe(se,te)线坯;所述旋锻、拉拔工艺的道次加工率为10%;

[0083]

步骤六、将步骤五中得到的fe(se,te)线坯进行快热快冷处理,选择恒流模式,得到fe(se,te)固溶体线材;所述快热快冷处理采用的加热电流为100a,走线速率为200mm/s;

[0084]

步骤七、将步骤六中得到的fe(se,te)固溶体线材在氩气气氛下进行低温退火处理,冷却至室温后得到fe(se,te)超导线材;所述低温退火处理的温度为500℃,时间为1h;所述冷却的速率为30℃/h。

[0085]

经检测,本实施例制备的fe(se,te)超导线材的超导转变温度为14.9k,相组成较为均匀,表现出了良好的超导性能。

[0086]

图7为本实施例制备的fe(se,te)超导线材横截面sem图,表4为图7中选区位置处的能谱数据,结合图7和表4可知,fe(se,te)超导线材芯丝中主相(即选区1)中各元素化学计量比接近设计化学计量比,且衬度均匀,只有极少量的fe残余。

[0087]

表4

[0088][0089]

图8为本实施例制备的fe(se,te)超导线材中芯丝的临界温度-磁化率关系曲线,从图8可以看出,本实施例采用快热快冷处理结合低温退火处理制备的fe(se,te)超导线材的临界温度为14.9k。

[0090]

以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制。凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本发明技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1