一种用于油浸式电力电容器的粗化膜及其制备方法与流程

1.本发明属于薄膜技术领域,尤其涉及聚丙烯粗化膜,具体涉及一种用于油浸式电力电容器的粗化膜及其制备方法。

背景技术:

2.电力电容器是电网建设的重要组部件,广泛应用于特高压直流输电工程,工厂配电系统、居民小区配电系统、市政商业建筑、交通隧道配电系统、箱变、成套柜等领域。电力电容器一般在室外使用,在使用过程中,使用的环境比较严酷,在夏天受阳光直射的时候工作环境温度最高可达到60多摄氏度;另外电容器在电场作用,因为介质损耗的原因,部分电能被损耗掉转化为热能,导致电容器的温度升高。

3.一般来说,作为电力电容器中绝缘材质的聚丙烯粗化膜的介电强度会随着环境温度的升高而降低,电力电容器的使用寿命会因此缩短,可靠性降低。如果能够提高电力电容器用粗化膜耐温性,减少粗化膜随着温度升高介电强度下降的幅度,对于提高电力电容器的可靠性,延长使用寿命会有一定帮助。

4.聚丙烯粗化膜是电力电容器的关键介质材料,具有介电强度高、介电损耗小等优点,生产的全膜电力电容器具有击穿场强高、介质损耗低,消耗有功少,节能,运行温升低,产品寿命长、比特性好、运行安全可靠的特点。但是聚丙烯粗化膜存在对温度比较敏感,介电强度会随着环境温度升高较快速下降的特点。研究发现:温度的上升与电力电容器发生击穿故障的相关度为0.765,存在高度的正相关性特征(参见王靖飞,河北低温区地表阻抗特性改变对电力电容器故障参数的影响[j],科技通报,2017,(第1期))。在不同环境温度中,测试粗化膜的介电强度,薄膜的介电强度会随着环境温度的升高而降低,从统计数据来看,测试温度从25℃上升到115℃,现有技术粗化膜产品的介电强度下降幅度约为30%。

[0005]

因此,有必要对粗化膜的耐温性能进行改善,减少粗化膜介电强度随环境温度变化的变化幅度,以提高电力电容器的寿命,并减少故障率。

技术实现要素:

[0006]

本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种用于油浸式电力电容器的粗化膜及其制备方法,所制备的粗化膜,用于油浸式电力电容器中时,可改善粗化膜的耐温性,减少薄膜介电强度随温度的下降幅度,从而提高电力电容器的使用寿命,并减少使用的故障率。

[0007]

本发明的发明构思为:本发明通过选用高等规度(大于97%)的国内石化厂家生产的电工膜专用聚丙烯粒子(现有技术中生产粗化膜一般采用的是等规度在95-97%的电工膜专用聚丙烯粒子,其原材料均需进口),并在原料中加入一定量的成核剂;同时,在制备过程中采用特定的冷却温度(≥94℃),使电工膜粒子的熔体在冷却结晶过程中得到结晶度更高的片材,并在纵向拉伸过程中选用更高的拉伸温度(145-150℃)和更大的拉伸比(5.0-5.6倍),使得片材中的β晶全部熔融,转化为更加稳定的α晶。本发明通过选用特定的原料,

并改进加工工艺,可减少粗化膜介电强度随温度上升而下降的幅度,介电强度下降幅度可比现有技术减少约11-14%,有效地改善了粗化膜的耐温性。

[0008]

为克服上述技术问题,本发明的第一方面提供了一种粗化膜的制备方法。

[0009]

具体的,一种粗化膜的制备方法,所述粗化膜的制备原料包括聚丙烯和成核剂,所述聚丙烯的等规度》97%;

[0010]

所述制备方法包括冷却结晶和纵向拉伸的步骤;

[0011]

所述冷却结晶的温度≥94℃;

[0012]

所述纵向拉伸的拉伸温度为145-150℃,拉伸比率为5.0-5.6倍。

[0013]

本发明通过选用等规度大于97%的电工膜专用的聚丙烯粒子,并在其中加入一定量的成核剂,有利于提高材料的结晶度和抗氧化性能,使制得的薄膜结晶度保持在较高水平。同时结合使用特定的冷却结晶工艺和纵向拉伸工艺,克服了因为高等规度聚丙烯粒子和成核剂作用,在片材中无法产生足够多的β晶,从而导致粗化膜产品空隙率和表面粗度不达标的难题。具体的,在冷却结晶工序使用≥94℃的冷却温度,在高的结晶度时,片材中有适量的β晶产生;并在纵向拉伸工序时采用145-150℃的较高拉伸温度进行5.0-5.6的纵向拉伸,使片材中的β晶完全转化为更为稳定的α晶,有利于改善粗化膜的耐温性。

[0014]

优选的,所述聚丙烯的等规度为97.3-97.9%。

[0015]

优选的,所述冷却结晶的温度为94-95℃。

[0016]

优选的,所述纵向拉伸的拉伸温度为148-150℃,拉伸比率为5.2-5.6倍。

[0017]

作为上述方案的进一步改进,所述聚丙烯的熔融指数为2.5-3.5g/10min。

[0018]

作为上述方案的进一步改进,所述聚丙烯的灰份为18-26ppm。

[0019]

作为上述方案的进一步改进,所述成核剂选自酚类抗氧剂和/或亚磷酸酯焊磷类抗氧剂。

[0020]

具体的,所述成核剂同时兼具抗氧剂和成核剂的作用,既可提高薄膜的抗氧化性能,同时可起到成核剂的作用,提高材料的结晶度。

[0021]

优选的,所述酚类抗氧剂为抗氧化剂1010。

[0022]

优选的,所述亚磷酸酯焊磷类抗氧剂为抗氧化剂330或bht。

[0023]

作为上述方案的进一步改进,所述成核剂的加入量为2000-3500ppm。

[0024]

优选的,所述酚类抗氧剂的加入量为1000-3500ppm,所述亚磷酸酯焊磷类抗氧剂的加入量为0-2500ppm。

[0025]

作为上述方案的进一步改进,所述粗化膜的制备方法,包括以下步骤:

[0026]

(1)熔融挤出:将所述粗化膜的制备原料进行熔化,形成粘流态的熔体;

[0027]

(2)熔体过滤:将步骤(1)制得的熔体进行过滤;

[0028]

(3)冷却铸片:将经步骤(2)处理的熔体进行挤出,得片状熔体;

[0029]

(4)冷却结晶:将步骤(3)制得的片状熔体贴附在冷却辊上,经冷却形成片材;

[0030]

(5)纵向拉伸:将步骤(4)制得的片材先进行预热,然后进行纵向拉伸,再进行定型,得膜片;

[0031]

(6)横向拉伸:将步骤(5)制得的膜片进行横向拉伸,得薄膜;

[0032]

(7)切边成卷:将步骤(6)制得的薄膜切除未拉伸开的边膜,并测量调节薄膜的厚度,经牵引成卷,得所述粗化膜。

[0033]

作为上述方案的进一步改进,步骤(1)中,所述熔化的温度为240-265℃。具体的,所述熔融挤出的工序为:电工膜粒子经挤出机熔化,形成熔融均匀的粘流态熔体,挤出机为三段式挤出机,喂料区温度为40-60℃,熔融区温度为240-265℃,塑化温度为230-250℃。

[0034]

作为上述方案的进一步改进,步骤(2)中,所述熔体过滤采用过滤面积大于0.8m2,过滤网目数大于500目的烛式过滤器对熔体进行过滤。

[0035]

作为上述方案的进一步改进,步骤(3)中,所述挤出的温度为230-250℃。具体的,所述冷却铸片的工序为:将过滤后的熔体送衣架式的单层膜头挤出,模唇开口调整为0.9-1.5mm,模头温度控制为230-250℃。

[0036]

作为上述方案的进一步改进,所述冷却结晶的工序为:通过气刀片将片状熔体贴附在温度≥94℃的冷却辊上,冷却后形成厚片片材。

[0037]

作为上述方案的进一步改进,步骤(5)中,所述预热的温度为100-140℃,所述定型的温度为135-150℃。具体的,所述纵向拉伸的工序为:厚片片材经过温度为100-140℃的纵拉预热辊筒进行预热,然后经纵拉拉伸辊筒在145-150℃的温度进行5.0-5.6倍的纵向拉伸,再经设定温度为135-150℃的纵拉定型辊筒进行定型,制得膜片。

[0038]

作为上述方案的进一步改进,步骤(6)中,所述横向拉伸的温度为158-172℃,横向拉伸比为8-10倍。

[0039]

本发明的第二方面提供了一种粗化膜。

[0040]

具体的,一种粗化膜,所述粗化膜采用本发明所述的粗化膜的制备方法制得,所述粗化膜的空隙率为6-12%。

[0041]

作为上述方案的进一步改进,所述粗化膜的表面粗糙度为0.25-0.55μm。

[0042]

作为上述方案的进一步改进,所述粗化膜的结晶度大于40%。

[0043]

优选的,所述粗化膜的结晶度为41-43%。

[0044]

本发明的第三方面提供了一种粗化膜的应用。

[0045]

具体的,一种油浸式电力电容器,包括本发明所述的粗化膜。

[0046]

本发明的上述技术方案相对于现有技术,至少具有如下技术效果或优点:

[0047]

本发明通过采用大于97%的高等规度电工膜专用聚丙烯粒子为基础原料,并在其中加入一定量的成核剂,以提高材料的结晶度和抗氧化性能,使熔体在冷却过程中得到结晶度更高的片材。同时采用特定的冷却结晶工艺和纵向拉伸工艺,解决了因高等规度聚丙烯粒子和成核剂作用,无法厚片片材中无法产生足够多的β晶,从而导致粗化膜产品空隙率和表面粗度不达标的难题。使用≥94℃的冷却温度,在高的结晶度时,片材中产生适量的β晶;并采用145-150℃的高拉伸温度进行5.0-5.6的纵向拉伸,使片材中的β晶完全转化为更为稳定的α晶。从而减少了粗化膜介电强度随温度上升而下降的幅度,有效地改善了粗化膜的耐温性。本发明制得的粗化膜,在115℃的测试环境下,介电强度为479-498v/μm;在25℃的测试环境下,介电强度为570-615v/μm;介电强度下降幅度为15.96-19.02%,介电强度下降幅度相比现有技术减少约11-14%。

具体实施方式

[0048]

下面结合实施例对本发明进行具体描述,以便于所属技术领域的人员对本发明的理解。有必要在此特别指出的是,实施例只是用于对本发明做进一步说明,不能理解为对本

发明保护范围的限制,所属领域技术熟练人员,根据上述发明内容对本发明作出的非本质性的改进和调整,应仍属于本发明的保护范围。同时下述所提及的原料未详细说明的,均为市售产品;未详细提及的工艺步骤或制备方法为均为本领域技术人员所知晓的工艺步骤或制备方法。

[0049]

实施例1

[0050]

一种粗化膜的制备方法,包括以下步骤:

[0051]

(1)熔融挤出:在等规度为97.3%,熔融指数为2.5g/10min,灰份为18ppm的电工膜专用聚丙烯粒子中加入2200ppm的抗氧化剂1010经挤出机熔化,形成熔融均匀的粘流态熔体,形成粘流态的熔体;挤出机为三段式挤出机,喂料区温度为50℃,熔融区温度为250℃,塑化温度为240℃;

[0052]

(2)熔体过滤:将步骤(1)制得的熔体采用过滤面积为1m2,过滤网目数为600目的烛式过滤器对熔体进行过滤;

[0053]

(3)冷却铸片:将经步骤(2)处理的熔体送衣架式的单层膜头挤出,模唇开口调整为1.0mm,模头温度控制为240℃,得片状熔体;

[0054]

(4)冷却结晶:通过气刀片将步骤(3)制得的片状熔体贴附在温度95℃的冷却辊上,经冷却形成片材。

[0055]

(5)纵向拉伸:将步骤(4)制得的片材经过温度为120℃的纵拉预热辊筒进行预热,然后经纵向拉伸辊筒在148℃的温度进行5.2倍的纵向拉伸,再经设定温度为140℃的纵拉定型辊筒进行定型,得膜片;

[0056]

(6)横向拉伸:将步骤(5)制得的膜片在温度为165℃,拉伸比为9倍进行横向拉伸,得薄膜;

[0057]

(7)切边成卷:将步骤(6)制得的薄膜切除未拉伸开的边膜,并测量调节薄膜的厚度,符合幅宽规定的粗化膜经牵引成卷,得本实施例的粗化膜。

[0058]

实施例2

[0059]

一种粗化膜的制备方法,包括以下步骤:

[0060]

(1)熔融挤出:在等规度为97.4%,熔融指数为3g/10min,灰份为25ppm的电工膜专用聚丙烯粒子中加入3000ppm的抗氧化剂1010经挤出机熔化,形成熔融均匀的粘流态熔体,形成粘流态的熔体;挤出机为三段式挤出机,喂料区温度为45℃,熔融区温度为245℃,塑化温度为235℃;

[0061]

(2)熔体过滤:将步骤(1)制得的熔体采用过滤面积为1m2,过滤网目数为600目的烛式过滤器对熔体进行过滤;

[0062]

(3)冷却铸片:将经步骤(2)处理的熔体送衣架式的单层膜头挤出,模唇开口调整为1.0mm,模头温度控制为235℃,得片状熔体;

[0063]

(4)冷却结晶:通过气刀片将步骤(3)制得的片状熔体贴附在温度95℃的冷却辊上,经冷却形成片材。

[0064]

(5)纵向拉伸:将步骤(4)制得的片材经过温度为120℃的纵拉预热辊筒进行预热,然后经纵向拉伸辊筒在150℃的温度进行5.6倍的纵向拉伸,再经设定温度为135℃的纵拉定型辊筒进行定型,得膜片;

[0065]

(6)横向拉伸:将步骤(5)制得的膜片在温度为160℃,拉伸比为8倍进行横向拉伸,

得薄膜;

[0066]

(7)切边成卷:将步骤(6)制得的薄膜切除未拉伸开的边膜,并测量调节薄膜的厚度,符合幅宽规定的粗化膜经牵引成卷,得本实施例的粗化膜。

[0067]

实施例3

[0068]

一种粗化膜的制备方法,包括以下步骤:

[0069]

(1)熔融挤出:在等规度为97.9%,熔融指数为3.5g/10min,灰份为26ppm的电工膜专用聚丙烯粒子中加入2000ppm的抗氧化剂1010和1000ppm的抗氧化剂330经挤出机熔化,形成熔融均匀的粘流态熔体,形成粘流态的熔体;挤出机为三段式挤出机,喂料区温度为55℃,熔融区温度为260℃,塑化温度为245℃;

[0070]

(2)熔体过滤:将步骤(1)制得的熔体采用过滤面积为0.9m2,过滤网目数为600目的烛式过滤器对熔体进行过滤;

[0071]

(3)冷却铸片:将经步骤(2)处理的熔体送衣架式的单层膜头挤出,模唇开口调整为1.2mm,模头温度控制为245℃,得片状熔体;

[0072]

(4)冷却结晶:通过气刀片将步骤(3)制得的片状熔体贴附在温度94℃的冷却辊上,经冷却形成片材。

[0073]

(5)纵向拉伸:将步骤(4)制得的片材经过温度为130℃的纵拉预热辊筒进行预热,然后经纵向拉伸辊筒在148℃的温度进行5.2倍的纵向拉伸,再经设定温度为140℃的纵拉定型辊筒进行定型,得膜片;

[0074]

(6)横向拉伸:将步骤(5)制得的膜片在温度为170℃,拉伸比为10倍进行横向拉伸,得薄膜;

[0075]

(7)切边成卷:将步骤(6)制得的薄膜切除未拉伸开的边膜,并测量调节薄膜的厚度,符合幅宽规定的粗化膜经牵引成卷,得本实施例的粗化膜。

[0076]

对比例1

[0077]

对比例1与实施例1相比,区别仅在于,对比例1的步骤(1)中聚丙烯粒子的等规度为96.1%,其余过程与实施例1相同。

[0078]

对比例2

[0079]

对比例2与实施例1相比,区别仅在于,对比例2的步骤(1)中未添加抗氧化剂1010,其余过程与实施例1相同。

[0080]

对比例3

[0081]

对比例3与实施例1相比,区别仅在于,对比例3的步骤(4)中冷却辊的温度为89℃,其余过程与实施例1相同。

[0082]

对比例4

[0083]

对比例4与实施例1相比,区别仅在于,对比例4的步骤(5)中纵向拉伸辊筒的温度为143℃,拉伸比率为5.1,其余过程与实施例1相同。

[0084]

对比例5

[0085]

对比例5与实施例1相比,区别仅在于,对比例5的步骤(5)中纵向拉伸辊筒的温度为142℃,拉伸比率为4.3,其余过程与实施例1相同。

[0086]

性能测试

[0087]

1.粗化膜性能测试

[0088]

将实施例1-3及对比例1-5所制的粗化膜进行基本性能测试,其中:空隙率和表面粗糙度的测试依据gb/t 13542.2-2009(电气绝缘用薄膜第2部分);结晶度测试使用dsc,测试结果如表1所示。

[0089]

表1:

[0090]

样品空隙率(%)表面粗糙度(μm)结晶度(%)实施例190.4445实施例27.20.4147实施例36.80.3347对比例180.3840对比例290.4237对比例360.2840对比例45.50.346对比例570.3342

[0091]

由表1可知:实施例1-3所制得的粗化膜,其空隙率和表面粗糙度均符合gb/t13542.3-2006电气绝缘用薄膜第3部分:电容器用双轴定向聚丙烯薄膜的相关标准(空隙率:6-12%),粗糙度(0.2-0.6μm),且结晶度高达45-47%。而对比例1-5,由于未采用本发明的制备方法制备,其粗化膜的综合性能均不及实施例1-3;其中:对比例1-3、5的空隙率和表面粗糙度,虽可达到标准要求,但结晶度不高;对比例4的结晶度较高,空隙率却未达到标准的最低要求6%。

[0092]

2.应用产品测试

[0093]

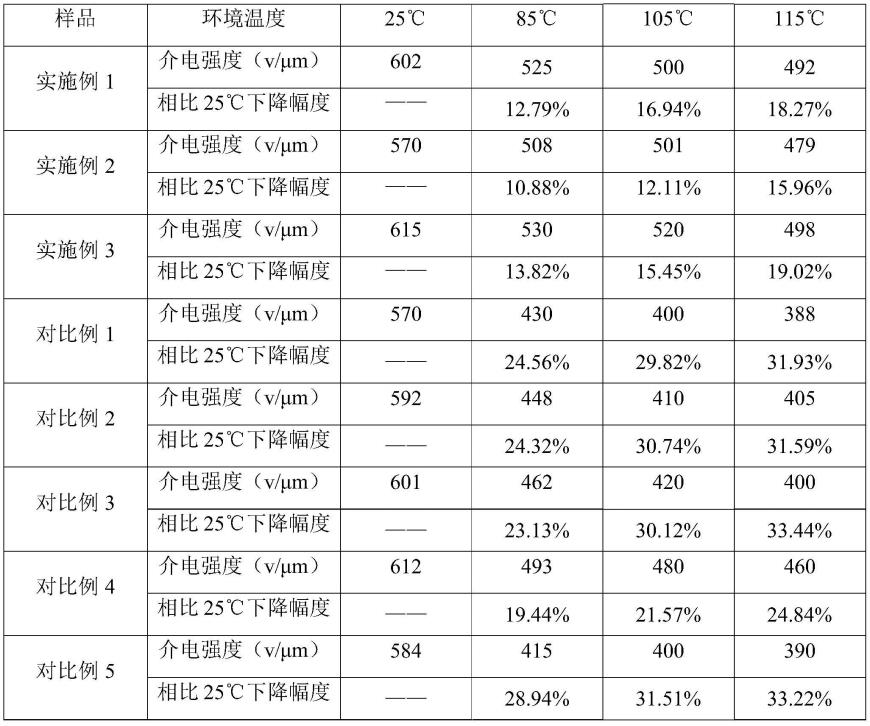

将实施例1-3及对比例1-5所制的粗化膜应用于油浸式电力电容器中,检测不同环境温度下电容器的介电强度,其中:介电强度的测试依据gb/t 13542.2-2009(电气绝缘用薄膜第2部分);高温介电强度测试是把测试样品放置在设定的环境温度下,等温度稳定后,放置10分钟,进行介电强度测试,测试结果如表2所示。

[0094]

表2:

[0095][0096]

由表2可知:实施例1-3的耐温性均较好,在115℃的测试环境下,介电强度为479-498v/μm;在25℃的测试环境下,介电强度为570-615v/μm;介电强度下降幅度为15.96-19.02%。而对比例1-5的样品在115℃的测试环境下其介电强度相对于25℃的测试环境,下降幅度为24.84-33.44%,均大于实施例1-3的下降幅度。

[0097]

对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下还可以做出若干简单推演或替换,而不必经过创造性的劳动。因此,本领域技术人员根据本发明的揭示,对本发明做出的简单改进都应该在本发明的保护范围之内。上述实施例为本发明的优选实施例,凡与本发明类似的工艺及所作的等效变化,均应属于本发明的保护范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1