电池结构、电池及其制备方法与流程

电池结构、电池及其制备方法

1.本技术为2018年07月5日提交中国专利局、申请号为201810732062.x、发明名称为“电池结构、电池及其制备方法”的中国专利申请的分案申请。

技术领域

2.本发明涉及电池领域,具体涉及一种电池结构、包含该电池结构的电池及其制备方法。

背景技术:

3.温度保险丝(thermal cutoff,缩写为tco)能感应电子产品非正常运作中产生的过热,从而切断回路以避免火灾的发生。在电池产品中,通常使用原位tco结构进行过热保护。

4.在原位tco转接工艺中,首先要将原位tco粘贴定位在电芯顶封上才可以进行下一步动作,而此时转出片和转接片在第一极耳上方重叠在一起,无法实现第一极耳与转接片的焊接,需要将转出片抬起来才可以焊接;在将转出片抬起实现第一极耳和转接片的焊接后,还要将转出片压下去与电芯顶封平行才算完成整个工序的流程。

5.由此可见,整个转接工艺不仅复杂,而且转出片经过一抬一压,在折弯处存在垂直于电芯主体的应力,造成转出片翘起而被视为不良品;另外,转出片往复折弯时会带动断路器引脚受力,这会增大断路器引脚折断失效风险。

技术实现要素:

6.针对相关技术中存在的问题,本发明的目的在于提供一种电池结构、一种电池及其制备方法,以至少实现降低转接工艺中断路器引脚折断的风险,同时简化转接工艺。

7.为实现上述目的,本发明提供了一种电池结构,该电池结构包括:电路元件,包括沿第一方向设置的第一接触件和第二接触件;转接片;和转出片。其中:转接片包括:第一转接段,与第一接触件耦接;和第二转接段,沿第二方向延伸自第一转接段,第二方向与第一方向垂直。转出片包括:第一转出段,与第二接触件耦接;第二转出段,与第一转出段连接;和第三转出段,延伸自第二转出段。

8.根据本发明的一个实施例,转出片进一步包括过渡段,过渡段连接第一转出段和第二转出段。

9.根据本发明的一个实施例,第一转出段和第二转出段相互平行且异面。

10.根据本发明的一个实施例,第一转出段与第二转出段相互垂直。

11.根据本发明的一个实施例,第一转出段与第二转出段共面。

12.根据本发明的一个实施例,第一转出段所在的第一平面与第二转出段所在的第二平面相互垂直。

13.根据本发明的一个实施例,第二转出段与第三转出段相互垂直。

14.根据本发明的一个实施例,沿第一方向,第二转接段和第三转出段具有相同的宽

度。

15.根据本发明的一个实施例,沿第二方向,第二转接段与第三转出段对齐。

16.根据本发明的一个实施例,第二转接段靠近第一转接段的第一端部设置有第一凹槽。

17.根据本发明的一个实施例,第一凹槽包括设置在第二转接段的相对两边的一对第一凹槽。

18.根据本发明的一个实施例,第三转出段靠近第二转出段的第一端部设置有第二凹槽。

19.根据本发明的一个实施例,第一接触件为电路元件的电流输入端;第二接触件为电路元件的电流输出端。

20.根据本发明的一个实施例,电路元件包括断路器。

21.根据本发明的另一方面,提供一种电池,其包括上述电池结构,其中,第二转接段与电池的第一极耳耦接;电池结构经由弯折使得转出片翻转并沿第一极耳伸出方向伸出。

22.根据本发明的另一方面,提供一种制备上述电池的方法,该方法包括:将第二转接段与电池的第一极耳耦接,形成第一耦接区;弯折电池结构,使转出片翻转并沿第一极耳伸出方向伸出。

23.根据本发明的一个实施例,弯折步骤包括以下步骤:在第一凹槽处翻折第一耦接区,使第一耦接区覆盖第一极耳;继续弯折第一耦接区,使转出片翻转并沿第一极耳伸出方向伸出。

24.根据本发明的一个实施例,弯折步骤包括以下步骤:在第一凹槽处翻折第一耦接区,使第一耦接区覆盖第一极耳;继续弯折第二凹槽,使转出片翻转并沿第一极耳伸出方向伸出。

25.本发明的有益技术效果在于:

26.在本发明的电池结构中,转接片的末端和转出片的末端位于电路元件的两侧,二者不重叠,使得在转接工艺中,无需抬起转出片即可直接将转接片焊接至电池第一极耳,并且随后仅通过折弯转接片和电池第一极耳即可使转出片翻转到电池顶部的适当位置。在整个转接工艺中,转出片及与其连接的第二接触件没有受到任何力的作用,因此转出片不会向上翘起,显著地降低了电路元件引脚折断失效的风险。

附图说明

27.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

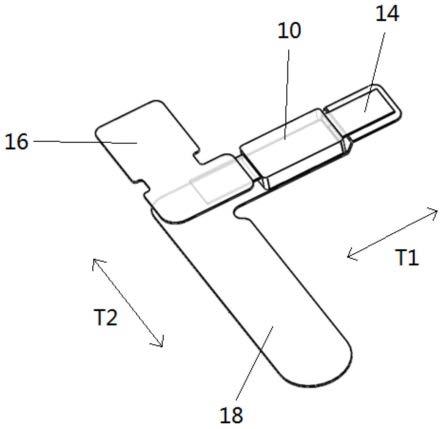

28.图1是根据本发明的一个实施例的电池结构的立体图;

29.图2是图1所示的电池结构的正视图;

30.图3a示出了图1所示实施例的电池结构的转接片的结构示意图;

31.图3b示出了根据本发明的另一个实施例的转接片的结构示意图;

32.图4示出了图1所示实施例的电池结构的转出片的结构示意图;

33.图5至图7分别示出了图1所示实施例的电池结构至电池电芯的转接工艺的各个阶

段的示意图;

34.图8是根据本发明的另一个实施例的电池结构的立体图;

35.图9示出了图8所示实施例的电池结构的转出片的结构示意图;

36.图10示出了根据本发明的另一个实施例的转出片的结构示意图;

37.图11至图13分别示出了图1所示实施例的电池结构至电池电芯的转接工艺的各个阶段的示意图。

具体实施方式

38.以下将结合附图,对本发明的实施例进行具体描述。需要注意的是,以下各个实施例可以任意可能的方式相互组合或部分替换。

39.首先参考图1至图4,其示出了根据本发明的一个实施例的电池结构。如图所示,电池结构包括电路元件10,示例性地,在本发明的一个可能的实施例中,电路元件10包括断路器。如图1和图2所示,电路元件10设置有沿第一方向t1延伸的第一接触件12和第二接触件14,其中,第一接触件12和第二接触件14从电路元件10的主体露出的区段在本文中又可称为电路元件10的引脚,转接片16和转出片18分别耦接至电路元件10的第一接触件12和第二接触件14。

40.示例性地,在本发明的一个实施例中,第一接触件12为电路元件10的电流输入端,第二接触件14为电路元件10的电流输出端;也就是说,在将电路元件10连接到电池时,第一接触件12耦接至电池的正极极耳,第二接触件14耦接至电池的负极极耳。

41.在本发明的可能实施例中,转接片16可构造成如图3a所示的l型或如图3b所示的i型,其包括与电路元件10的第一接触件12耦接的第一转接段20和从第一转接段20沿第二方向t2延伸的第二转接段22,其中,第一方向t1与第二方向t2垂直。另外,如图4所示,转出片18包括与第二接触件14耦接的第一转出段24、与第一转出段24连接的第二转出段32以及从第二转出段32延伸的第三转出段26。

42.在上述电池结构的实施例中,如图1所示,转接片16的第二转接段22与转出片18的第三转出段26分别位于电路元件10的沿第二方向t2的两侧,因此第二转接段22与第三转出段26彼此不重叠,使得在转接工艺中,无需抬起转出片18即可直接将转接片16焊接至电池极耳,并且随后仅通过折弯转接片16和电池极耳即可使转出片18翻转到电池顶部的适当位置。在整个转接工艺中,转出片18及其连接的电路元件10的第二接触件14没有受到任何力的作用,因此转出片18不会向上翘起,从而显著地降低了电路元件10的引脚折断失效的风险。

43.示例性地,参见图1至图4,在根据本发明的电池结构的一个实施例中,转出片18构造成具有l形形状。具体如图4所示,转出片18进一步包括过渡段34,过渡段34将第一转出段24与第二转出段32平滑连接,从而转出片18能够更贴靠电路元件10的主体延伸,使得电池结构的整体构造更加紧凑,进一步缩小封装空间。

44.另外,在本发明电池结构的一个实施例中,如图1和图2所示,第一转出段24与第二转出段32彼此平行且异面;换句话说,在该实施例中,第一转出段24所在平面与第二转出段32所在平面彼此平行,且二者通过过渡段34连接。

45.可选地,如图8至图10所示,示出了根据本发明的电池结构的另一个实施例。在该

实施例中,转出片18具有大致z形形状,如图9最佳例示。具体而言,如图9所示,转出片18的第一转出段24与第二转出段32彼此垂直,即,第一转出段24的延伸方向与第二转出段32的延伸方向彼此垂直。进一步地,在一个示例性实施例中,如图9所示,第一转出段24与第二转出段32彼此共面。替代地,在另一示例性实施例中,如图10所示,转出片18的第一转出段24和第二转出段32分别设置在彼此垂直的第一平面和第二平面中,即,第一转出段24所在平面与第二转出段32所在平面彼此垂直。当然,也可以理解成,图10所示的转出片18的实施例是通过将图9所示的转出片18的实施例中的第一转出段24相对于第二转出段32折弯90度形成的。

46.在以上图8至图10例示的实施例中,转接片16的第二转接段22与转出片18的第三转出段26分别位于电路元件10的沿第二方向t2的两侧,或者换句话说,第二转接段22与第三转出段26彼此不重叠,使得在转接工艺中,无需抬起转出片18即可直接将转接片16焊接至电池极耳,因此能够避免转出片18起翘不良,显著地降低了电路元件10的引脚折断失效的风险。

47.示例性地,在本发明电池结构的一些实施例中,如图4、图9及图10所示,第二转出段32与第三转出段26彼此垂直,即,二者的延伸方向是相互垂直的。

48.另外,参见图1和图8,根据本发明电池结构的一些实施例,转接片16的第二转接段22沿第一方向t1的宽度与转出片18的第三转出段26沿第一方向t1的宽度大致相等。示例性地,在本发明电池结构的一些实施例中,参见图1和图8,沿第二方向t2,转接片16的第二转接段22与转出片18的第三转出段26彼此对齐,使得当折弯转接片16和电池极耳时,转出片18能够在与电池极耳对齐的位置从电池顶端伸出,有效地缩小封装空间,因此本发明的电池结构尤其适合窄电芯转接工艺。

49.为了在转接工艺中更好地实现折弯,在本发明的一个可能实施例中,如图3a和图3b所示,在转接片16的第二转接段22靠近第一转接段20的第一端部处设置有第一凹槽28。示例性地,根据本发明的一个实施例,沿第二转接段22的相对边缘设置有一对第一凹槽28,其中每个第一凹槽28的宽度可设置为1mm。

50.类似地,在本发明的一个可能的实施例中,如图4和图9所示,在第三转出段26的靠近第二转出段32的第一端部设置有第二凹槽36,以便于在转接工艺中更好地实现折弯。

51.另一方面,本发明提供一种电池40。在本发明的一个可能实施例中,如图7所示,电池40包括图1所示的电池结构,其中转接片16的第二转接段22与电池40的第一极耳42例如通过焊接等工艺耦接,电池结构经由弯折使得转出片18翻转并沿第一极耳42的伸出方向伸出,以与第二极耳配合为用电设备供电。

52.下面参照图5至图7说明根据本发明实施例的制备电池40的方法。该方法包括:如图5所示将转接片16的第二转接段22与电池40的第一极耳42耦接,形成第一耦接区,然后如图6和图7所示弯折电池结构,使转出片18翻转并沿第一极耳42伸出方向伸出。

53.进一步地,以上弯折步骤进一步包括:如图6所示,在转接片16的第一凹槽28处翻折第一耦接区,使第一耦接区覆盖第一极耳42,然后如图7所示,继续翻折第一耦接区,使转出片18翻转并沿第一极耳42伸出方向伸出,完成全部的转接工艺。

54.具体而言,如图5所示,首先将电池结构定位在电芯背面,由于转接片16的第二转接段22和转出片18的第三转出段26分别位于电路元件10的两侧,此时只有转接片16和第一

极耳42重叠,而转出片18不与第一极耳42和转接片16重叠,因此不用向上抬起转出片18就可以完成转接片16与第一极耳42的焊接。然后,如图6所示,将转接片16与第一极耳42的焊接区弯折180

°

,使第一极耳42包覆在转接片16中形成第一弯折部。接着,如图7所示,翻折第一弯折部180

°

,连带电路元件10的整体完成180

°

的翻转进而贴在电芯的顶封处,此时转出片18随之翻转到电池40的顶部,完成全部的转接工艺。在整个工艺过程中,转出片18和电路元件10的引脚没有受到任何力的作用,同理也就不会存在垂直于电芯表面的应力,因此转出片18不会向上翘起,电路元件10的引脚也不会有受力引起折断失效的可能。

55.替代性地,在本发明的另一个可能实施例中,如图13所示,电池40包括图8所示的电池结构,其中转接片16的第二转接段22与电池40的第一极耳42可通过焊接等工艺耦接并与第一极耳42翻折180度,转出片18经由下压而沿第一极耳42伸出方向伸出,以与第二极耳配合为用电设备供电。

56.下面参照图11至图13说明根据本发明实施例的制备电池40的方法。该方法包括:将转接片16的第二转接段22与电池40的第一极耳42耦接,形成第一耦接区;在转接片16的第一凹槽28处翻折第一耦接区,使第一耦接区覆盖第一极耳42;继续弯折第二凹槽36,使转出片18翻转并沿第一极耳42伸出方向伸出。

57.具体而言,如图11所示,将电池结构定位粘贴在电芯顶封处后进行焊接动作,此时转接片16与第一极耳42重叠,转出片18垂直于电芯主体,转接片16与第一极耳42的焊接不会受到转出片18的干涉,其中转接片16与第一极耳42可直接使用电阻焊或激光焊焊接;焊接完成后,如图12所示,将转接片16在第一凹槽28处与第一极耳42一起翻折180

°

贴在电芯顶封上;然后,如图13所示,将转出片18沿第二凹槽36下压弯折使其与电芯第二极耳平行,完成转接工艺。在该转接工艺中,转出片18只折弯一次,且应力平行于电芯主体,消除了转出片18翘起超出电芯主体的风险。

58.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1