半导体结构的形成方法与流程

本发明涉及半导体制造,尤其涉及一种半导体结构的形成方法。

背景技术:

1、在现有的半导体领域中,鳍式场效应晶体管(finfet)是一种新兴的多栅器件,与平面式的金属-氧化物半导体场效应晶体管(mosfet)相比,鳍式场效应晶体管具有更强的短沟道抑制能力,具有更强的工作电流,现已广泛应用于半导体各种器件中。

2、随着半导体工艺的进一步发展,晶体管尺度缩小到几纳米以下,鳍式场效应晶体管也面临着严重的漏电、短沟道效应、栅控制能力减弱等问题。为了改善鳍式场效应晶体管性能,鳍部的形貌控制成为关键。

3、然而,现有技术中鳍式场效应管结构中鳍的形成技术有待提高。

技术实现思路

1、本发明解决的技术问题是提供一种半导体结构的形成方法,以提高形成的半导体结构的性能。

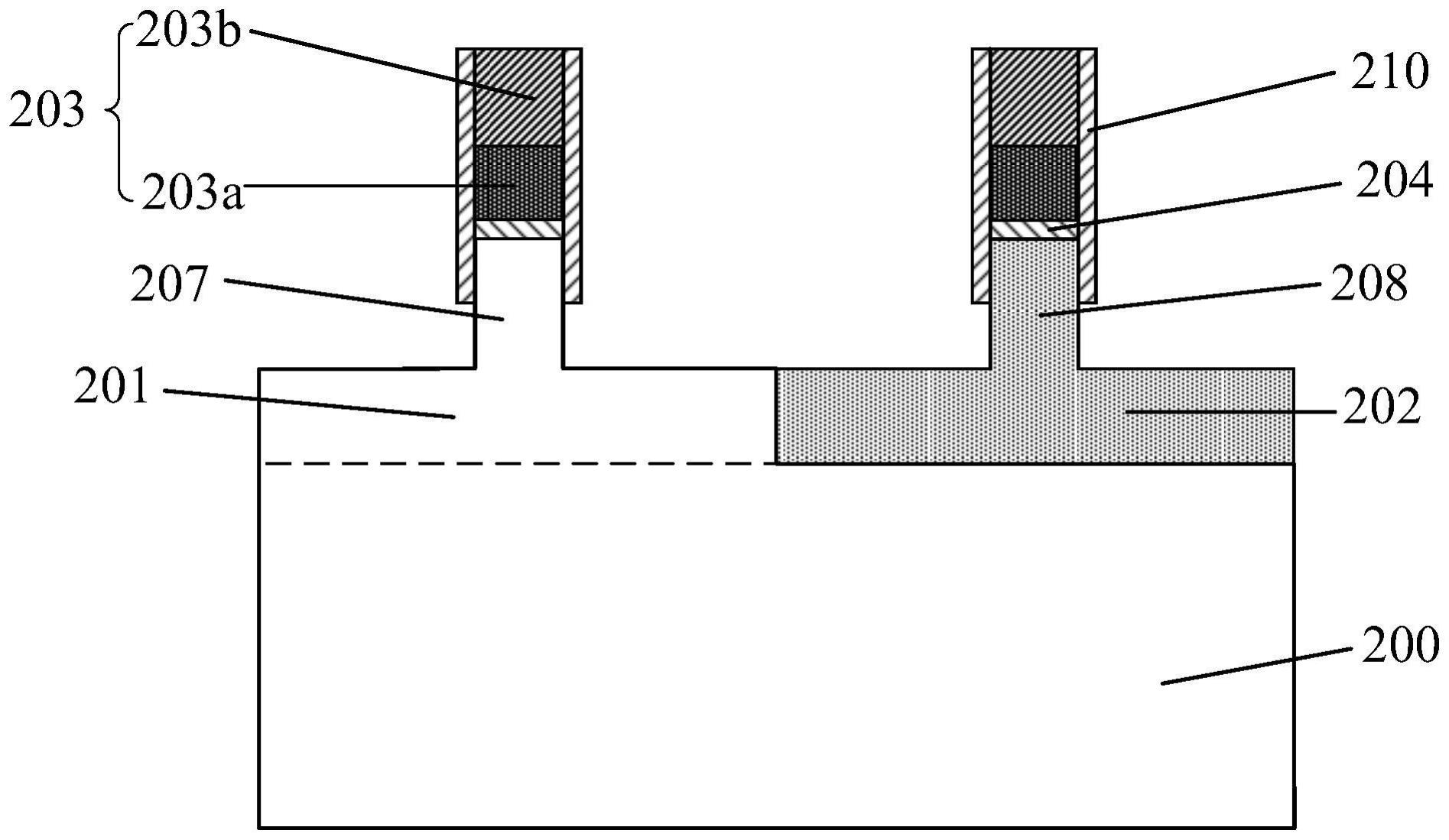

2、为解决上述技术问题,提供一种半导体结构的形成方法,包括:提供衬底,衬底包括第一区和第二区,第一区和第二区的材料不同;在第一区表面和第二区表面形成若干相互分立的掩膜层;在形成掩膜层之后,对暴露出的衬底进行若干次刻蚀处理,使第一区形成第一鳍部,使第二区形成第二鳍部,各次刻蚀处理的方法包括:对暴露出的衬底进行刻蚀,使第一区形成过渡第一鳍部,使第二区形成过渡第二鳍部;在过渡第一鳍部和过渡第二鳍部侧壁表面形成第一保护层。

3、可选的,第一保护层的形成方法包括:在衬底表面、过渡第一鳍部和过渡第二鳍部表面形成第一保护材料层;回刻第一保护材料层直到暴露出衬底表面。

4、可选的,回刻工艺包括干法刻蚀工艺。

5、可选的,干法刻蚀工艺的工艺参数包括:刻蚀气体包括碳氟气体,偏压范围为600v至1300v,刻蚀功率范围为100w至500w。

6、可选的,碳氟气体中,碳原子与氟原子的原子数比例范围为1.5:1至4:1。

7、可选的,第一保护材料层的材料包括介质材料,介质材料包括氧化硅、氮化硅、氮氧化硅、碳氧化硅、碳氮化硅和碳氮氧化硅中的一种或多种。

8、可选的,第一保护材料层的材料包括氧化硅;第一保护材料层的形成工艺包括原子层沉积工艺。

9、可选的,原子层沉积工艺的工艺参数包括:反应气体包括氨基硅烷和氧气。

10、可选的,第一保护层的形成过程和若干次刻蚀处理过程处于同一反应腔室内。

11、可选的,在形成掩膜层之后,且在若干次刻蚀处理之前,还包括:在掩膜层侧壁表面形成第二保护层。

12、可选的,第二保护层的形成方法包括:在衬底表面、掩膜层表面形成第二保护材料层;回刻第二保护材料层,直到暴露出衬底表面。

13、可选的,第二保护材料层的材料包括氧化硅;第二保护材料层的形成工艺包括原子层沉积工艺。

14、可选的,回刻工艺包括干法刻蚀工艺;干法刻蚀工艺的工艺参数包括:刻蚀气体包括碳氟气体,偏压范围为600v至1300v,刻蚀功率范围为100w至500w。

15、可选的,衬底包括基底,第一区和第二区位于基底上。

16、可选的,第一区的材料包括硅;第二区的材料包括锗硅。

17、可选的,刻蚀处理工艺包括干法刻蚀;干法刻蚀的工艺参数:刻蚀气体包括氢碳氟气体、sf6、hbr中的一种或多种,气体流量范围为100sccm至400sccm,功率范围为100w至500w。

18、可选的,若干次刻蚀处理的次数范围为2次至20次。

19、可选的,刻蚀处理工艺对第一区和第二区的刻蚀选择比范围为1:1至1.2:1;刻蚀处理工艺对第一区和第一保护层的刻蚀选择比范围为2:1至10:1。

20、可选的,第一保护层的厚度范围为0.2nm至0.6nm。

21、与现有技术相比,本发明实施例的技术方案具有以下有益效果:

22、本发明技术方案提供的半导体结构的形成方法中,对暴露出的衬底进行若干次刻蚀处理,使第一区形成第一鳍部,使第二区形成第二鳍部,各次刻蚀处理的方法包括:对暴露出的衬底进行刻蚀,使第一区形成过渡第一鳍部,使第二区形成过渡第二鳍部;在过渡第一鳍部和过渡第二鳍部侧壁表面形成第一保护层。方法中,将第一鳍部和第二鳍部分多段刻蚀形成,每次刻蚀之前将已经完成刻蚀的部分保护起来,避免对刻蚀区域的过刻蚀,从而减少刻蚀过程中因第一区和第二区材料不同带来的刻蚀速率的差异,提供了形成的第一鳍部和第二鳍部尺寸的均匀性。

23、进一步,在形成掩膜层之前,且在若干次刻蚀处理之前,还包括:在掩膜层侧壁表面形成第二保护层。第二保护层用于保护掩膜层侧壁,避免在刻蚀过程中消耗掩膜层,而导致所形成的第一鳍部(第二鳍部)尺寸的缩小,提高所形成的第一鳍部和第二鳍部的尺寸的稳定性。

技术特征:

1.一种半导体结构的形成方法,其特征在于,包括:

2.如权利要求1所述的半导体结构的形成方法,其特征在于,所述第一保护层的形成方法包括:在所述衬底表面、所述过渡第一鳍部和所述过渡第二鳍部表面形成第一保护材料层;回刻所述第一保护材料层直到暴露出所述衬底表面。

3.如权利要求2所述的半导体结构的形成方法,其特征在于,所述回刻工艺包括干法刻蚀工艺。

4.如权利要求3所述的半导体结构的形成方法,其特征在于,所述干法刻蚀工艺的工艺参数包括:刻蚀气体包括碳氟气体,偏压范围为600v至1300v,刻蚀功率范围为100w至500w。

5.如权利要求4所述的半导体结构的形成方法,其特征在于,所述碳氟气体中,碳原子与氟原子的原子数比例范围为1.5:1至4:1。

6.如权利要求2所述的半导体结构的形成方法,其特征在于,所述第一保护材料层的材料包括介质材料,所述介质材料包括氧化硅、氮化硅、氮氧化硅、碳氧化硅、碳氮化硅和碳氮氧化硅中的一种或多种。

7.如权利要求2所述的半导体结构的形成方法,其特征在于,所述第一保护材料层的材料包括氧化硅;所述第一保护材料层的形成工艺包括原子层沉积工艺。

8.如权利要求7所述的半导体结构的形成方法,其特征在于,所述原子层沉积工艺的工艺参数包括:反应气体包括氨基硅烷和氧气。

9.如权利要求1所述的半导体结构的形成方法,其特征在于,所述第一保护层的形成过程和所述若干次刻蚀处理过程处于同一反应腔室内。

10.如权利要求1所述的半导体结构的形成方法,其特征在于,在形成所述掩膜层之后,且在所述若干次刻蚀处理之前,还包括:在所述掩膜层侧壁表面形成第二保护层。

11.如权利要求10所述的半导体结构的形成方法,其特征在于,所述第二保护层的形成方法包括:在所述衬底表面、所述掩膜层表面形成第二保护材料层;回刻所述第二保护材料层,直到暴露出所述衬底表面。

12.如权利要求11所述的半导体结构的形成方法,其特征在于,所述第二保护材料层的材料包括氧化硅;所述第二保护材料层的形成工艺包括原子层沉积工艺。

13.如权利要求11所述的半导体结构的形成方法,其特征在于,所述回刻工艺包括干法刻蚀工艺;所述干法刻蚀工艺的工艺参数包括:刻蚀气体包括碳氟气体,偏压范围为600v至1300v,刻蚀功率范围为100w至500w。

14.如权利要求1所述的半导体结构的形成方法,其特征在于,所述衬底包括基底,所述第一区和所述第二区位于所述基底上。

15.如权利要求1所述的半导体结构的形成方法,其特征在于,所述第一区的材料包括硅;所述第二区的材料包括锗硅。

16.如权利要求1所述的半导体结构的形成方法,其特征在于,所述刻蚀处理工艺包括干法刻蚀;所述干法刻蚀的工艺参数:刻蚀气体包括氢碳氟气体、sf6、hbr中的一种或多种,气体流量范围为100sccm至400sccm,功率范围为100w至500w。

17.如权利要求1所述的半导体结构的形成方法,其特征在于,所述若干次刻蚀处理的次数范围为2次至20次。

18.如权利要求1所述的半导体结构的形成方法,其特征在于,所述刻蚀处理工艺对所述第一区和所述第二区的刻蚀选择比范围为1:1至1.2:1;所述刻蚀处理工艺对所述第一区和所述第一保护层的刻蚀选择比范围为2:1至10:1。

19.如权利要求1所述的半导体结构的形成方法,其特征在于,所述第一保护层的厚度范围为0.2nm至0.6nm。

技术总结

一种半导体结构的形成方法,包括:提供衬底,所述衬底包括第一区和第二区,所述第一区和所述第二区的材料不同;在所述第一区表面和所述第二区表面形成若干相互分立的掩膜层;在形成掩膜层之后,对暴露出的所述衬底进行若干次刻蚀处理,使所述第一区形成第一鳍部,使所述第二区形成第二鳍部,各次刻蚀处理的方法包括:对暴露出的所述衬底进行刻蚀,使所述第一区形成过渡第一鳍部,使所述第二区形成过渡第二鳍部;在所述过渡第一鳍部和所述过渡第二鳍部侧壁表面形成第一保护层,减少刻蚀过程中因所述第一区和所述第二区材料不同带来的刻蚀速率的差异,提供了所述形成的第一鳍部和第二鳍部尺寸的均匀性。

技术研发人员:张恩宁,肖杏宇,谭程,王文泰,张海洋

受保护的技术使用者:中芯国际集成电路制造(上海)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!