探针卡及其晶圆测试组件的制作方法

1.本发明是关于一种探针卡及其晶圆测试组件。

背景技术:

2.晶圆测试是半导体制造程序中的一环,其中针测(probing)是众多半导体测试方式中的其中一种,用以对晶圆上的多个晶粒进行测试。针测的其中一种方式是透过探针卡来执行,探针卡通常可区分为三个部件,分别为印刷电路板(printed circuit board,pcb)、空间转换器(space transformer)以及探针头(probe head),其中印刷电路板与空间转换器之间一般是透过回焊(reflow)的方式进行电性连接。

3.在对晶圆中的晶粒进行针测的过程中,探针头的探针会直接碰触待测半导体元件的信号出入端口(例如焊垫或凸块),印刷电路板则电性连接至测试机。通过测试机经由印刷电路板、空间转换器、探针输入测试信号到待测半导体元件,再将待测半导体元件的测试结果信号经由探针、空间转换器、印刷电路板回传到测试机。借此评估待测半导体元件的运作是否正常以及性能是否符合标准。在测试过程中,由于空间转换器本身的材质(例如采用多层有机材质(multilayer organic,mlo))、空间转换器的厚度以及探针头中探针的数量等问题,使得空间转换器可能是可挠的。因此当探针头的探针施加压力于待测半导体元件的焊垫时,空间转换器可能发生扭曲变形。进一步来说,空间转换器受到探针压力的部分会朝向印刷电路板变形。当探针头的探针离开待测半导体元件的焊垫时,空间转换器又回复原状。因此,在探针卡反复执行多次测试之后,空间转换器与探针卡之间的部分接点可能发生疲劳破坏甚或直接断裂。

技术实现要素:

4.有鉴于此,本发明提出一种晶圆测试组件,包含印刷电路板、空间转换器、多个铜柱与多个强化结构单元。印刷电路板包含一上表面、一下表面与设置于下表面的多个第一接触点。空间转换器包含一上表面、一下表面与设置于其上表面且对应于印刷电路板的第一接触点的多个第二接触点。多个铜柱个别地设置于相对应的第一接触点与第二接触点之间,且各铜柱的两端分别电性连接于第一接触点与第二接触点。多个强化结构单元设置于印刷电路板的下表面且个别地环绕各铜柱。

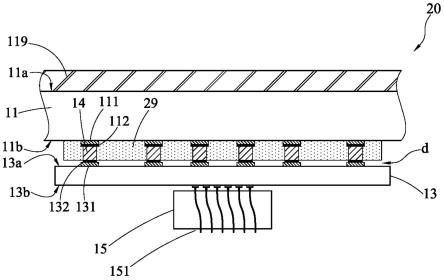

5.本发明还提出一种探针卡,除包含上述晶圆测试组件外,还进一步包含一金属补强件与一探针头,其中金属补强件设置于印刷电路板的上表面,探针头则是设置于空间转换器的下表面。

6.本发明在各铜柱的周围设置强化结构单元,当探针头的探针施加压力于待测半导体元件的焊垫时,此些强化结构单元会支撑在空间转换器的上表面与印刷电路板的下表面之间。因此本发明可避免空间转换器发生严重的扭曲变形,进而解决探针卡经受多次晶圆测试制程之后,空间转换器与探针卡之间的接点发生疲劳破坏或断裂的问题。

附图说明

7.图1为本发明的第一实施例的示意图(一);

8.图2为本发明的第一实施例的示意图(二);

9.图3为本发明的第一实施例的印刷电路板的下表面的局部仰视示意图(一),其绘示出各个强化结构单元共同构成单一个强化结构层体;

10.图4为本发明的第一实施例的印刷电路板的下表面的局部仰视示意图(二),其绘示出多个强化结构单元与多个强化结构单元彼此相互分离,且各自环绕在所对应的铜柱的周围;

11.图5为本发明的第一实施例的印刷电路板的下表面的局部仰视示意图(三),其绘示出二个强化结构单元彼此相互连接而构成一个强化结构区块,且四个强化结构单元也彼此相互连接而构成一个强化结构区块;

12.图6为本发明的第二实施例的示意图(一);

13.图7为本发明的第二实施例的示意图(二);

14.图8为本发明的第二实施例的印刷电路板的下表面的局部仰视示意图;

15.图9为本发明的第三实施例的示意图(一);

16.图10为本发明的第三实施例的示意图(二);

17.图11为本发明的第四实施例的示意图(一);

18.图12为本发明的第四实施例的示意图(二);

19.图13为本发明的第五实施例的示意图;

20.图14为本发明的第六实施例的示意图。

21.【符号说明】

22.10:探针卡

23.11:印刷电路板

24.11a:上表面

25.11b:下表面

26.111:第一接触点

27.112:第一焊料

28.119:金属补强件

29.13:空间转换器

30.13a:上表面

31.13b:下表面

32.131:第二接触点

33.132:第二焊料

34.14:铜柱

35.15:探针头

36.151:探针

37.182:溢气槽

38.19:强化结构层体

39.191、192、193:强化结构单元

40.194a、195a:强化结构单元

41.194、195:强化结构区块

42.20:探针卡

43.29:强化结构层体

44.291:强化结构单元

45.30:探针卡

46.37:绿漆层

47.372:第一凹槽

48.379:开口

49.40:探针卡

50.49:强化结构层体

51.491:强化结构单元

52.492:第二凹槽

53.50:探针卡

54.56:边胶

55.59:强化结构层体

56.60:探针卡

57.66:边胶

58.69:强化结构层体

59.69b:下表面

60.d:间隙

具体实施方式

61.请参照图1、图2与图3,分别为本发明的第一实施例的示意图(一)、第一实施例的示意图(二)以及第一实施例的印刷电路板的下表面的局部仰视示意图(一),其绘示出一探针卡10。探针卡10主要包含印刷电路板11、空间转换器13以及探针头15。为方便于附图中凸显本发明的技术特征,探针卡10的各元件并未按实际的比例绘制,其余各个实施例的附图亦然。在真实情况下,印刷电路板11的宽度是远大于空间转换器13。此外,印刷电路板11的厚度亦大于空间转换器13的厚度,例如印刷电路板11的厚度可以是但不限于6mm,空间转换器13的厚度可以是但不限于2mm。此外,说明书中使用的“上方”或“下方”一词仅用以说明各元件在附图中所呈现的位向以便于理解,并非用以限制本发明。

62.探针卡10主要包含印刷电路板11、空间转换器13以及探针头15。在执行晶圆测试的过程中,探针头15的探针151用于接触晶圆上的晶粒的焊垫,并将测试机发送的测试信号传送到待测晶粒以及将待测晶粒产生的测试结果回传至测试机进行分析。

63.印刷电路板11包含上表面11a与下表面11b,上表面11a用于电性连接至测试机,下表面11b用于电性连接至待测晶粒。印刷电路板11的上表面11a通常会进一步设置业界俗称为铝框的金属补强件119,其是用以补强印刷电路板11的抗挠性,材质通常为铝合金。印刷电路板11的上表面11a设置有多个接触点(图未绘示),上表面11a的接触点设置在没有金属补强件119的区域,以用于电性连接至测试机、摆放电子元件等。印刷电路板11的下表面11b

则设置有多个第一接触点111,这些第一接触点111的材质可以是铜,或者是在铜的表面进一步依序镀上镍层与金层。

64.空间转换器13设置在印刷电路板11的下方,其包含上表面13a与下表面13b,其中上表面13a设置有多个第二接触点131。空间转换器13的第二接触点131是个别地对应于印刷电路板11的第一接触点111,且相对应的第一接触点111与第二接触点131之间透过铜柱14电性连接。在一些实施例中,第一接触点111与第二接触点131的表面分别设置有第一焊料112与第二焊料132,且铜柱14的两端经由第一焊料112与第二焊料132而分别电性连接于第一接触点111与第二接触点131。此外,多个如图3所示的强化结构单元191设置于印刷电路板11的下表面11b。这些强化结构单元191是个别地环绕各个铜柱14且未接触铜柱14的侧表面,而与铜柱14侧表面界定出一溢气槽182。

65.印刷电路板11的结构通常会包含铜箔层以及强化层,其中强化层的常见材质为玻璃纤维复合材料,而空间转换器13的其中一种结构是由多层有机材质(multilayer organic,mlo)层叠而成,因此其强度远低于印刷电路板11。对于板材而言,挠度的公式为其中h为挠度,f为作用力,y为杨氏系数,l为支点长度,b为试片宽度,t为试片厚度。根据挠度公式,由于空间转换器13的杨氏系数远小于印刷电路板11的杨氏系数,因此在同样测试条件下,空间转换器13的挠度会大于印刷电路板11的挠度,亦即同样受力条件下,空间转换器13的变形量会大于印刷电路板11的变形量。尤其在实际产品上,空间转换器13本身的厚度更是大约仅有印刷电路板11的三分之一,因此在晶圆测试过程中,空间转换器13本身相当容易变形。而透过强化结构单元191的设置,可以大幅减少空间转换器13在晶圆测试过程中的变形量。

66.复参照图3,在一些实施例中,各个强化结构单元191并非相互分离的个体,而是在印刷电路板11的下表面11b上共同构成单一个强化结构层体19。此外,在一些实施例中,铜柱14朝向空间转换器13的上表面13a的端面是与强化结构层体19的表面共平面。在此需特别说明,由于空间转换器13本身具有可挠性,且铜柱14的长短存在制程公差,因此此处所称的共平面是指铜柱14的端面与强化结构层体19的表面间的高低落差落在制程公差范围内。

67.参照图4,在一些实施例中,多个强化结构单元192与多个强化结构单元193彼此相互分离,且各自环绕在所对应的铜柱14的周围。在一些实施例中,铜柱14朝向空间转换器13的上表面13a的端面是与强化结构单元192以及强化结构单元193的表面共平面。此处所称的共平面是指铜柱14的端面与强化结构单元192以及强化结构单元193的表面间的高低落差落在制程公差范围内。此外,强化结构单元192的尺寸与强化结构单元193的尺寸并不相同,而是依照所需强化的程度而有不同的尺寸大小。原则上强化结构单元192与强化结构单元193的尺寸愈大,愈能减少空间转换器13在晶圆测试过程中的变形量。

68.参照图5,在一些实施例中,二个强化结构单元194a是彼此相互连接而构成一个强化结构区块194。但强化结构区块194并不限于仅包含二个强化结构单元194a,也可以视第一接触点111的布局以及所需强化的程度而可以包含二个以上的强化结构单元194a。此外,四个强化结构单元195a也彼此相互连接而构成一个强化结构区块195。同样地,强化结构区块195并不限于包含四个强化结构单元195a,也可以视第一接触点111的布局以及所需强化的程度而可以包含二个、三个或者四个以上的强化结构单元194a。在一些实施例中,铜柱14

朝向空间转换器13的上表面13a的端面是与强化结构区块194以及强化结构区块195的表面共平面。此处所称的共平面是指铜柱14的端面与强化结构区块194以及强化结构区块195的表面间的高低落差落在制程公差范围内。在此需特别说明,图5中的虚线仅用来区分出相邻两个强化结构单元194a或者相邻两个强化结构单元195a,以方便说明本发明的发明概念,其并非表示相邻两个强化结构单元194a或者相邻两个强化结构单元195a之间存在一个实体接口。

69.复参照图2与图3,在一些实施例中,各强化结构单元191的端面与空间转换器13的上表面13a具有一间隙d。此外,这些强化结构单元191是个别地环绕各个铜柱14且未接触铜柱14的侧表面,而在每个铜柱14的周围界定出溢气槽182。由于第一焊料112与第二焊料132是透过锡膏印刷形成在第一接触点111与第二接触点131的表面,而锡膏本身含有大量的助焊剂,因此在回焊过程中会产生气体。间隙d与溢气槽182的存在可以作为这些气体在回焊过程溢出至外界的通道。在一些实施例中,间隙d的大小是小于或等于20微米,例如间隙d的大小可以是20微米、15微米或10微米。间隙d不宜过大,倘若间隙d的大小超过20微米甚多,例如间隙d的大小为30微米,则探针卡10在执行晶圆测试过程中所引致的空间转换器13的变形量较大,将无助于解决铜柱14与第一接触点111或与第二接触点131之间发生疲劳破坏或断裂的问题。

70.参照图6、图7与图8,分别为本发明的第二实施例的示意图(一)、第二实施例的示意图(二)以及第二实施例的印刷电路板的下表面的局部仰视示意图,其绘示出一探针卡20。在本实施例中,各个强化结构单元291在印刷电路板11的下表面11b上共同构成单一个强化结构层体29,且各个强化结构单元291是个别地环绕铜柱14且直接接触铜柱14的侧表面。因此本实施例并没有如同第一实施例般在每个铜柱14的周围形成溢气槽182。这是因为在形成强化结构单元291前,铜柱14可以先焊接到第一接触点111上,因此第一接触点111的回焊是发生在形成强化结构单元291之前,故后续进行铜柱14与第二接触点131的回焊时,第一接触点111不会再产生的气体。

71.参照图9与图10,分别为本发明的第三实施例的示意图(一)与示意图(二),其绘示出一探针卡30。本实施例与第二实施例的其中一个主要差异在于空间转换器13的上表面13a进一步形成有一绿漆层37。绿漆层37包含对应于各个第二接触点131的多个开口379。各个开口379的尺寸是大于第二接触点131的尺寸,借此使各个第二接触点131裸露,同时令绿漆层37与各个第二接触点131之间形成一第一凹槽372。在本实施例中,绿漆层37是局部占据强化结构单元291的端面(或强化结构层体29的表面)与空间转换器13的上表面13a之间的间隙d中,因此在执行晶圆测试时,强化结构单元191的端面(或强化结构层体29的表面)会受到绿漆层37的限制而使得空间转换器13的抗挠性进一步提高。

72.在第三实施例中,强化结构单元291(或强化结构层体29)也可以是不接触铜柱14的侧表面,而在每个铜柱14的周围形成溢气槽182,如图2所示。此外,第三实施例的绿漆层37也可以改用光阻层来取代。

73.参照图11与图12,分别为本发明的第四实施例的示意图(一)与示意图(二),其绘示出一探针卡40。本实施例与第二实施例的其中一个主要差异在于各强化结构单元491朝向空间转换器13的表面具有一第二凹槽492。各个第二凹槽492环绕铜柱14,且铜柱14的侧表面局部地裸露于第二凹槽492中。第二凹槽492的功用在于让第一焊料112与第二焊料132

在回焊过程中所产生的气体更容易溢至外界。

74.在第四实施例中,强化结构单元491(或强化结构层体49)也可以是不接触铜柱14的侧表面,而在每个铜柱14的周围形成溢气槽182,如图2所示。此外,第三实施例的绿漆层37(或光阻层)也可以应用在第四实施例中。

75.参照图13,为本发明的第五实施例的示意图,其绘示出一探针卡50,本实施例的强化结构单元是彼此相连而构成一强化结构层体59。本实施例与第二实施例的其中一个主要差异在于还包含有一边胶56。边胶56是沿着空间转换器13的周缘而涂设于印刷电路板11的下表面11b上且进一步覆盖空间转换器13的侧表面。在一些实施例中,边胶56并不一定要完全布满空间转换器13的周缘,亦即允许印刷电路板11的下表面11b与空间转换器13的上表面13a之间的空间与外界联通。由于空间转换器13的可挠性较高,透过边胶56将空间转换器13的周缘固着于刚性较高的印刷电路板11上,可进一步提高空间转换器13的抗变形能力。

76.参照图14,为本发明的第六实施例的示意图,其绘示出一探针卡60,本实施例的强化结构单元是彼此相连而构成一强化结构层体69。本实施例与第五实施例的其中一个主要差异在于边胶66是沿着空间转换器13的周缘而涂设于强化结构层体69的下表面69b上且进一步覆盖空间转换器13的侧表面。在一些实施例中,边胶66并不一定要完全涂满空间转换器13的周缘,亦即可以留有一或多个开口而允许强化结构层体69的下表面69b与空间转换器13的上表面13a之间的空间与外界联通。同样地,由于空间转换器13的可挠性较高,透过边胶66将空间转换器13的周缘固着于刚性较高的强化结构层体69上,可进一步提高空间转换器13的抗变形能力。

77.综上所述,本发明通过在印刷电路板11与空间转换器13之间的铜柱周围设置强化结构单元,可大幅减少空间转换器13在晶圆测试过程中的变形量,从而避免空间转换器与探针卡之间的接点发生疲劳破坏或断裂的问题。此外,本发明的部分实施例还具有以下特点:(一)重工(rework)的可靠度高。由于空间转换器与印刷电路板上的焊垫是透过焊料与铜柱进行电性连接,因此当需要重工而进行解焊时,是将铜柱与空间转换器进行分离,印刷电路板上的焊垫不会被破坏。而在先前技术架构底下,解焊过程则可能伤害到空间转换器或印刷电路板上的焊垫。(二)强化结构单元是设置在印刷电路板上。由于印刷电路板的刚性大于空间转换器,印刷电路板甚至还可以设置金属补强件来进一步提高整体刚性,因此将强化结构单元设置在印刷电路板的支撑效果会比强化结构单元设置在空间转换器上来得更好。(三)平整度佳。由于pcb的材料及制程问题,会使得pcb的平整度差,而经由增强结构及铜柱所定义出的平整面(平整度《50um)的平整度小于pcb的平整度,因而同步使得空间转换器及探针的平整度获得改善。

78.虽然本发明已以实施例揭露如上然其并非用以限定本发明,任何所属技术领域中具有通常知识者,在不脱离本发明的精神和范围内,当可作些许的更动与润饰,故本发明的保护范围当视所附的权利要求书所界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1