热压合装置的制作方法

本技术涉及电池领域,特别涉及一种电池的箱体、电池、用电设备及电池的制造方法和制造设备。

背景技术:

1、节能减排是汽车产业可持续发展的关键,电动车辆由于其节能环保的优势成为汽车产业可持续发展的重要组成部分。对于电动车辆而言,电池技术又是关乎其发展的一项重要因素。

2、在现有的电池制造工艺中,其电极组件等待压合部件在卷绕成型后需要进行热压合处理,已有的用于对电极组件的热压合装置,在对电极组件进行热压合时,极片在压合面容易堆积,影响电极组件的安全性。

技术实现思路

1、鉴于上述问题,本技术提供一种热压合装置,热压合装置能够满足对电极组件的压合要求,同时能够避免电极组件的极片在压合面的堆积,保证电极组件的安全性能。

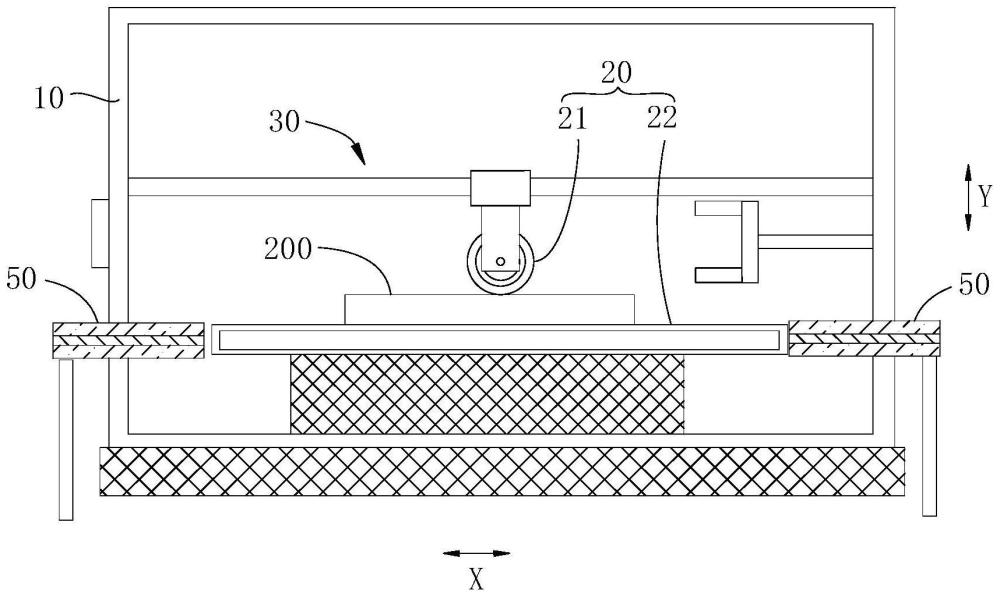

2、第一方面,本技术提供了一种热压合装置,包括:基体以及热压组件,热压组件设置于基体,热压组件包括沿第一方向间隔设置的第一热压件以及第二热压件,第一热压件以及第二热压件用于共同压持电极组件;其中,第一热压件能够沿第二方向相对基体移动并碾压电极组件,第二方向与第一方向相交。

3、本技术实施例提供的热压合装置,包括基体以及热压组件,热压组件设置在基体上,热压组件包括在第一方向上间隔设置的第一热压件以及第二热压件,第一热压件与第二热压件之间的间隙能够用于共同压持电极组件,由于第一热压件能够第二方向相对基体移动并碾压电极组件,既能够保证电极组件的热压合需求,同时能够对待热压合部件的压合面进行碾压,向第一热压件移动方向推赶待热压合部件的压合面,能够避免极片在压合面堆积,保证电极组件的安全性能。

4、在一些实施例中,沿第二方向,第一热压件能够相对基体往复移动。

5、本技术实施例提供的热压合装置,通过使得第一热压件能够相对基体在第二方向上往复运动,利于第一热压件的循环使用,可以通过第一热压件的往复运动实现对同一电极组件的反复压持,使得第一热压件能够在第二方向上向两侧热压合并碾压电极组件,有效的避免极片在电极组件的压合面也就是说电极组件的大面堆积,保证对电极组件热压合面的平整性能,进而保证电极组件的安全。当然也可以通过第一热压件的往复运动实现对不同电极组件的热压需求。

6、在一些实施例中,第一热压件包括第一热压辊,第一热压辊与基体转动连接并能够沿第二方向相对基体移动。

7、本技术实施例提供的热压合装置,通过使得第一热压件包括第一热压辊,并使得第一热压辊与基体转动连接的同时能够沿第二方向相对基体移动,使得第一热压辊与待热压和的电极组件为滚动摩擦,能够降低第一热压辊在第二方向移动式对电极组件的磨损,同时该种滚动配合方式能够利于推赶电极组件的压合面,避免极片在压合面堆积,保证电极组件的安全性能。

8、在一些实施例中,第一热压件包括两个以上第一热压辊,两个以上第一热压辊沿第二方向间隔分布,每个第一热压辊与基体转动连接并能够沿第二方向相对基体移动。

9、本技术实施例提供的热压合装置,通过使得第一热压件包括两个以上第一热压辊,并限定第一热压辊的排布以及与基体的转动连接方式,能够增加第一热压件整体对电极组件的热压合面积,保证对电极组件的热压合效果,同时还能够提高热压合效率。

10、在一些实施例中,第二热压件包括第二热压辊,第二热压辊与基体转动连接并能够沿第二方向相对基体移动。

11、本技术实施例提供的热压合装置,通过使得第二热压件包括第二热压辊,并使得第二热压辊与基体转动连接的同时能够沿第二方向相对基体移动,使得第二热压辊与待热压和的电极组件为滚动摩擦,能够降低第二热压辊在第二方向移动式对电极组件的磨损,同时该种滚动配合方式能够利于推赶电极组件的压合面,避免极片在压合面堆积,保证电极组件的安全性能。

12、在一些实施例中,第二热压件包括两个以上第二热压辊,两个以上第二热压辊沿第二方向间隔分布,每个第二热压辊与基体转动连接并能够沿第二方向相对基体移动。

13、本技术实施例提供的热压合装置,通过使得第二热压件包括两个以上第二热压辊,并限定第二热压辊的排布以及与基体的转动连接方式,能够增加第二热压件整体对电极组件的热压合面积,保证对电极组件的热压合效果,同时还能够提高热压合效率。

14、在一些实施例中,第一热压辊以及第二热压辊各自碾压速度的取值范围为10cm/min~50cm/min。

15、本技术实施例提供的热压合装置,通过使得第一热压辊以及第二热压辊各自碾压速度的取值范围为10cm/min~50cm/min,使得碾压速度适中,利于保证第一热压辊以及第二热压辊与电极组件的接触时间,保证热压合需求。并且,上述取值范围,利于对电极组件的碾压,避免极片在压合面堆积,利于在对电极组件热压合时对电极组件拐角位置间隙的管控,降低拐角处析锂的风险,保证电极组件的安全性能。

16、在一些实施例中,第二热压件包括热压板,热压板沿第二方向延伸预定长度。

17、在一些实施例中,第一方向以及第二方向之间的夹角呈90°。

18、本技术实施例提供的热压合装置,通过使得第一方向与第二方向相垂直设置,使得电极组件在热压合时可以水平放置,并在垂直方向上对电极组件进行热压合,保证热压合效果。

19、在一些实施例中,热压合装置还包括第一引导部件,第一热压件通过第一引导部件与基体连接,第一引导部件能够带动所连接的第一热压件沿第二方向相对基体移动并碾压电极组件。

20、本技术实施例提供的热压合装置,通过使得热压合装置包括第一引导部件,并使得第一热压件通过第一引导部件与基体连接,以相对基体移动,利于在对电极组件热压合的过程中实现对第一热压件相对基体的移动需求,进而保证对电极组件的碾压需求。

21、在一些实施例中,第一引导部件包括第一引导单元,第一引导单元连接于基体,第一引导单元包括第一导轨以及第一移动块,第一导轨沿第二方向延伸并连接于基体,第一移动块与第一导轨可移动连接并与第一热压件转动配合。

22、本技术实施例提供的热压合装置,通过使得第一引导部件包括第一引导单元,并限定第一引导单元包括可移动连接的第一导轨以及第一移动块,利于第一移动块带动第一热压合件沿第二方向相对基体移动,同时,第一热压合件与第一移动块转动连接,使得第一热压合件在沿第二方向移动的过程中还能够转动,满足在沿第二方向移动并转动的过程中满足对电极组件的热压合及碾压,保证对电极组件的热压合需求。

23、在一些实施例中,第一热压件以及第二热压件在第一方向上的间隔可调。

24、本技术实施例提供的热压合装置,通过使得第一热压件以及第二热压件在第一方向上的间隔可调,可以根据不同型号不同厚度的电极组件的要求来设定第一热压件以及第二热压件之间的间隙,提高热压合装置的通用性。

25、在一些实施例中,第一引导部件还包括第二引导单元,第二引导单元包括第二导轨以及第二移动块,第二导轨沿第一方向延伸并连接于基体,第二移动块与第二导轨可移动连接,第一导轨设置于第二移动块并通过第二引导单元与基体间接连接。

26、本技术实施例提供的热压合装置,通过使得第一引导部件还包括第二引导单元,并限定第二引导单元与基体以及第一引导单元之间的连接方式,利于通过第二移动块在第一方向上沿第二引导轨移动,进而带动第一引导单元及其所连接的第一热压件沿第一方向移动,满足第一热压件以及第二热压件在第一方向上的间隔调节需求。

27、在一些实施例中,热压合装置还包括第二引导部件,第二引导部件与第一引导部件相同,第二热压件分别通过第二引导部件与基体连接。

28、本技术实施例提供的热压合装置,通过使得热压合装置还包括第二引导部件,第二引导部件与第一引导部件相同,第二热压件分别通过第二引导部件与基体连接。使得第二热压件能够通过第二引导部件实现相对于基体在第二方向以及第一方向上的移动,利于满足电极组件的热压合需求。

29、在一些实施例中,热压合装置还包括输送部件,输送部件设置于基体并用于输送电极组件,热压组件的上游设置有输送部件,和/或,热压组件的下游设置有输送部件。

30、本技术实施例提供的热压合装置,通过设置输送部件,利于电极组件未热压合时的上料,以及压合之后的下料工作,提高热压合装置的智能化程度,进而提高工作效率。

31、在一些实施例中,第一热压件以及第二热压件的温度调控范围为25℃~200℃。

32、本技术实施例提供的热压合装置,通过使得第一热压件以及第二热压件采用上述温度调控范围,既能够保证对电极组件的热压合需求,同时还能够避免温度过高对电极组件造成热损伤。

33、在一些实施例中,第一热压件以及第二热压件沿第二方向上的延伸尺寸的取值范围为:50mm~200mm。

34、本技术实施例提供的热压合装置,通过使得第一热压件以及第二热压件沿第二方向上的延伸尺寸的取值范围为50mm~200mm之间的任意数值,能够保证与电极组件之间的接触面积,保证热压合效果,利于满足对电极组件的热压合需求。

35、在一些实施例中,第一热压件以及第二热压件中的至少一者碾压电极组件压力的取值范围为:5000n~9000n。

36、本技术实施例提供的热压合装置,通过使得第一热压件以及第二热压件中的至少一者碾压电极组件压力的取值范围为:5000n~9000n,能够满足对电极组件的压合要求,利于对电极组件的压合定型,使得电极组件能够达到预定的厚度。

37、上述说明仅是本技术技术方案的概述,为了能够更清楚了解本技术的技术手段,而可依照说明书的内容予以实施,并且为了让本技术的上述和其它目的、特征和优点能够更明显易懂,以下特举本技术的具体实施方式。

- 还没有人留言评论。精彩留言会获得点赞!