一种CCS电芯连接组件的加工装置及其加工方法与流程

一种ccs电芯连接组件的加工装置及其加工方法

技术领域

1.本发明涉及加工装置技术领域,具体涉及一种ccs电芯连接组件的加工装置及其加工方法。

背景技术:

2.电池内部的电压采样和热管理系统是电池管理系统的核心单元,传统的电池模组电压采样方法采用超声波将铜导线与连接片进行焊接,制作成电芯连接组件,并对电压和温度进行采样。

3.电芯连接组件现有加工步骤一般是:首先将用于测量电压和温度的线束30端分出多根导线20,并且将导线20的前端剥皮并且通过超声波焊接的方式定位焊接在一个铝板60上,之后将焊接好的铝板60卡接在电芯板40上的卡接块50上排列定位,并将裸露在外的导线20整理并固定。上述加工方式存在以下缺陷:

4.(1)由于线束30端部分出来的多根导线20的长度一般相同,就算长度不同,也难以快速的实现其与铝板60焊接部位的精准定位,需要根据排布的位置逐个区分,焊接效率低下;在焊接后导线易出现“鼓包”现象,容易引起电芯连接组件的局部温度过好,降低了使用寿命;

5.(2)导线20与铝板60之间直接焊接后,在使用的过程中容易因为弯折发生连接松动,并且连接部位容易发生氧化影响使用寿命;

6.(3)电芯连接组件加工工序繁琐,自动化程度低,制作成本及周期高,不能满足市场竞争需求。

技术实现要素:

7.为此,本发明提供一种ccs电芯连接组件的加工装置及其加工方法,以解决现有技术中的上述缺陷。

8.一种ccs电芯连接组件的加工装置,包括:

9.理线机构,其包括一端铰接安装在机架上的理线板,所述理线板的一侧表面设置有若干相互平行的理线槽,所述理线板的一侧表面设置有压紧靠近线束一侧的所有导线的夹板,所述理线板上还设置有若干垂直于所述理线槽的排线槽,所述排线槽的槽底设置有贯穿所述理线板的定位导向孔,位于所述定位导向孔一侧的排线槽槽壁上设置有割线刀;

10.勾线机构,其包括被动力机构驱动沿着所述排线槽侧勾出嵌套在理线槽中的一根对应导线的勾线杆,所述排线槽同侧壁延伸出的勾线杆在排线槽中延伸的长度根据勾线杆距离线束端部的远近逐渐缩短,导线被所述勾线杆挤压至所述割线刀的刀刃上时被局部剥皮;

11.定位机构,其包括设置在所述机架表面用于固定电芯板的限位组件以及用于锁紧所述理线板和电芯板的锁紧件;

12.焊胶机构,设置在所述定位机构的上方,其包括沿着所述定位导向孔用于将导线

的剥皮段焊接在对应电芯板上定位安装的一个铝板上的第一焊接头,以及对焊接部位进行点胶的点胶头。

13.优选的,所述排线槽的宽度大于导线的直径,所述勾线杆包括导向杆以及垂直安装在所述导向杆前端上侧的勾线柱,所述导向杆能沿着设置在所述排线槽中部的导轨滑动,所述导轨延伸至所述排线槽的外侧,所述排线槽包括靠近线束一侧的第一槽壁以及远离所述线束一侧设置的第二槽壁,所述割线刀设置在所述第一槽壁上,所述勾线柱距离所述第一槽壁和第二槽壁的宽度等于一根导线的直径,所述第二槽壁的侧壁设置有一段压线凸块,所述压线凸块位于所述割线刀的外侧。

14.优选的,所述理线板上垂直于若干所述理线槽设置有插接槽,所述插接槽的内部可拆卸的插接有u型压线块,所述u型压线块的表面低于所述理线槽的底面槽壁,所述插接槽的两端设置有贯穿所述理线板的插接孔;所述焊胶机构还包括第二焊接头,所述第二焊接头用于将u型压线块的两端的连接块沿着所述插接孔焊接在对应的电芯板上。

15.优选的,还包括排气机构,所述排气机构包括设置在所述理线板的内部并且贯穿所述定位导向孔的支排气通道,若干所述支排气通道连接着同一设置在所述理线板内部的主排气通道,所述主排气通道的出气口位于所述理线板的侧壁,所述出气口连接有抽气机。

16.优选的,所述勾线杆的尾端与对应所述理线板的侧壁之间通过复位弹簧连接,并且勾线杆的尾端还设置有第一拨快,所述动力机构包括水平设置的升降连接板,垂直于所述升降连接板下方平行设置有两个支撑板,所述支撑板上设置有导向穿孔,一拉杆贯穿所述导向穿孔,所述导向穿孔上设置有用于导向所述拉杆水平移动的导套,所述拉杆的内端为球形,拉杆的内端与所述支撑板的内侧壁之间通过压缩弹簧连接,所述拉杆的外端设置有与所述第一拨快相互配合勾挂的第二拨快,两个支撑板间的所述升降连接板的下表面设置有被直线电机驱动沿着平行于支撑板延伸方向移动的椭圆盘,所述椭圆盘的端面能顺次作用在两侧所述拉杆的内端。

17.优选的,所述限位组件包括安装在所述机架桌面上的四个托盘,所述托盘上设置有用于卡设电芯板的四周拐角的卡接槽;所述锁紧件包括设置在所述托盘上表面与对应所述理线板下表面的磁吸块。

18.一种ccs电芯连接组件的加工装置的加工方法,包括以下步骤:

19.s100、安装铝板:

20.将铝板定位卡设在电芯板上的各个对应的卡接块上,并将电芯板定位卡接在托盘的卡接槽中;

21.s200、安装导线:

22.将各个u型压线块卡设在插接槽中,将线束一端分开的多根导线捋顺,在理线板上理线槽朝上的情况下,将导线顺次卡设在理线板的理线槽中,并且利用夹板将线束的端头一侧压紧在理线板上;

23.s300、理线:

24.通过动力机构驱动勾线杆沿着排线槽从线束的端头的一侧由近至远的将对应的各个导线从理线槽中拉入至排线槽中并拉出,拉出过程中,导线在经过排线槽内侧槽壁的割线刀时皮层被割破,后续由于导线的弯折段在排线槽移动的过程中受到压线凸块的挤压,使弯折段所受摩擦力增加,导线的割破部位被局部的剥皮形成剥皮段,当弯折段越过压

线凸块后,导线的尾端从排线槽中拨出,完成理线;

25.s400、焊接导线和对应铝板:

26.沿着铰接轴旋转理线板,使具有理线槽的一面朝下,在锁紧件的作用下,理线板压紧在电芯板的上方,理线板上导线的剥皮段正对下方电芯板上对应铝板的焊接部位,驱动第一焊接头沿着定位导向孔对焊接部位进行超声波焊接,同时第二焊接头沿着插接孔将u型压线块两端的连接块焊接在对应的电芯板上,焊接后u型压线块能将并排的导线定位在电芯板的表面;待焊机部位冷却后轻轻摇晃延伸出排线槽外的导线,使外侧的导线沿着焊接部位断裂,并取出;

27.s500、点胶:

28.驱动焊胶机构的点胶头沿着定位导向孔对所述s400中焊接后的铝板和剥皮段的焊接部位进行点胶,结束后将理线板从电芯板的表面撤走;

29.s600、固化:将s500中点胶后的电芯连接组件从限位组件中取下,并放置在紫外线照射的输送带上固化。

30.优选的,所述s500中点胶采用的胶水为uv胶。

31.本发明具有如下优点:

32.本发明通过理线机构、勾线机构、定位机构、焊胶机构以及排气机构间的配合,使ccs电芯连接组件在加工的过程中能实现电芯板的快速定位、对各导线能够进行快速的理线、为铝板和剥皮段间的焊接部位提供焊接导向,并且还可以自动对不同焊接部位的导线进行剥皮操作,从整体上提高了对电芯连接组件的加工效率,并且完成后的电芯连接组件的导线排列更加整齐、先焊接后点胶使连接部位更加牢固,提高了电芯连接组件的使用寿命。

附图说明

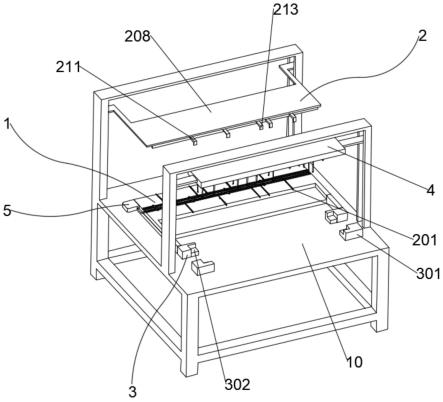

33.图1为本发明的整体结构示意图;

34.图2为本发明的理线机构未翻转时的结构示意图;

35.图3为本发明的理线机构翻转后的结构示意图;

36.图4为本发明的理线板的背面结构示意图;

37.图5为本发明的排气机构的分布结构示意图;

38.图6为本发明的动力机构的结构示意图;

39.图7为本发明的u型压线块的连接剖面结构示意图;

40.图8为本发明的导线剥皮时的结构示意图;

41.图9为本发明的图8的俯视结构示意图;

42.图10为本发明的图8的另一视角的结构示意图;

43.图11为本发明的排线槽的局部结构示意图;

44.图12为本发明的勾线杆勾挂理线槽中导线至排线槽中结构示意图;

45.图13为本发明的加工完成后的电芯连接组件的结构示意图;

46.图中:

47.1-理线机构;2-勾线机构;3-定位机构;4-焊胶机构;5-排气机构;10-机架;20-导线;30-线束;40-电芯板;50-卡接块;60-铝板;70-焊胶点;80-焊接点;

48.101-理线板;102-理线槽;103-排线槽;104-定位导向孔;105-割线刀;106-压线凸块;107-插接槽;108-u型压线块;109-插接孔;110-连接块;113-弯折段;114-剥皮段;115-导轨;

49.201-勾线杆;202-导向杆;203-勾线柱;204-第一槽壁;205-第二槽壁;206-复位弹簧;207-第一拨快;208-升降连接板;209-支撑板;210-导向穿孔;211-拉杆;212-压缩弹簧;213-第二拨快;214-导套;215-椭圆盘;

50.301-托盘;302-卡接槽;303-磁吸块;

51.501-支排气通道;502-主排气通道;504-出气口;505-抽气机。

具体实施方式

52.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

53.如图1至图13所示,本发明提供了一种ccs电芯连接组件的加工装置,包括理线机构1、勾线机构2、定位机构3、焊胶机构4以及排气机构5。

54.其中,理线机构1包括一端铰接安装在机架10上的理线板101,所述理线板101的一侧表面设置有若干相互平行的理线槽102,所述理线板101的一侧表面设置有压紧靠近线束30一侧的所有导线20的夹板(图中未示出)。夹板可起到对线束30一侧的固定作用。

55.这里的线束30可延伸出两个端头,分别用于测量电芯连接组件的电压和温度。不同功能的线束30中的导线20可采用不同的颜色,有利于区分。

56.所述理线板101上还设置有若干垂直于所述理线槽102的排线槽103,所述排线槽103的槽底设置有贯穿所述理线板101的定位导向孔104,位于所述定位导向孔104一侧的排线槽103槽壁上设置有割线刀105;

57.其中,勾线机构2包括被动力机构驱动沿着所述排线槽103侧勾出嵌套在理线槽102中的一根对应导线20的勾线杆201,所述排线槽103同侧壁延伸出的勾线杆201在排线槽103中延伸的长度根据勾线杆201距离线束30端部的远近逐渐缩短,这样可以保证被被拉伸的线束不会在理线的过程中发生错位交缠。加工完成后也可以保证各个导线20排列整齐。

58.导线20被所述勾线杆201挤压至所述割线刀105的刀刃上时被局部剥皮。

59.所述排线槽103的宽度大于导线20的直径,从而使排线槽103的内部可以容纳被折弯后的导线20。

60.所述勾线杆201包括导向杆202以及垂直安装在所述导向杆202前端上侧的勾线柱203,所述导向杆202能沿着设置在所述排线槽103中部的导轨115滑动,所述导轨115延伸至所述排线槽103的外侧,这样勾线杆201上的勾线柱203将导线20拉出时,还能够复位至排线槽103,中便于下次使用。

61.所述排线槽103包括靠近线束30一侧的第一槽壁204以及远离所述线束30一侧设置的第二槽壁205,所述割线刀105设置在所述第一槽壁204上,所述勾线柱203距离所述第一槽壁204和第二槽壁205的宽度等于一根导线20的直径,所述第二槽壁205的侧壁设置有一段压线凸块106,由于压线凸块106的设置,压线凸块106与勾线柱203之间的间距小于一根导线20的直径,弯折段113收到的摩擦力增加。所述压线凸块106位于所述割线刀105的外侧。

62.其中,定位机构3包括设置在所述机架10表面用于固定电芯板40的限位组件以及用于锁紧所述理线板101和电芯板40的锁紧件;定位机构3能快速实现对电芯板40在机架10上的定位。具体的:

63.所述限位组件包括安装在所述机架10桌面上的四个托盘301,所述托盘301上设置有用于卡设电芯板40的四周拐角的卡接槽302;所述锁紧件包括设置在所述托盘301上表面与对应所述理线板101下表面的磁吸块303。

64.其中,焊胶机构4设置在所述定位机构3的上方,其包括沿着所述定位导向孔104用于将导线20的剥皮段114焊接在对应电芯板40上定位安装的一个铝板60上的第一焊接头(图中未示出),以及对焊接部位进行点胶的点胶头(图中未示出)。第一焊接头和点胶头可设置在可180

°

翻转的旋转机构上,从而可以精简装置。

65.为了使导线20排列的更加整齐,可对导线进行局部的固定。具体的:

66.所述理线板101上垂直于若干所述理线槽102设置有插接槽107,所述插接槽107的内部可拆卸的插接有u型压线块108,所述u型压线块108的表面低于所述理线槽102的底面槽壁,所述插接槽107的两端设置有贯穿所述理线板101的插接孔109;所述焊胶机构4还包括第二焊接头(图中未示出),所述第二焊接头用于将u型压线块108的两端的连接块110沿着所述插接孔109焊接在对应的电芯板40上。这里的u型压线块108的连接块110和电芯板40都可采用塑料材质,可采用超声波焊接的方式。

67.为了避免提高焊胶接效率,该ccs电芯连接组件还包括排气机构5,所述排气机构5包括设置在所述理线板101的内部并且贯穿所述定位导向孔104的支排气通道501,若干所述支排气通道501连接着同一设置在所述理线板101内部的主排气通道502,所述主排气通道502的出气口504位于所述理线板101的侧壁,所述出气口504连接有抽气机505。抽气机505工作时,焊接和点胶部位产生的气体可以通过定位导向孔104进入支排气通道501,并经过主排气通道502进入抽气机505中,可进行后续的净化处理,流过定位导向孔104的气体还具有降温和吸附可能焊接区域产生的杂质的作用。

68.所述勾线杆201的尾端与对应所述理线板101的侧壁之间通过复位弹簧206连接,并且勾线杆201的尾端还设置有第一拨快207,所述动力机构包括水平设置的升降连接板208,垂直于所述升降连接板208下方平行设置有两个支撑板209,所述支撑板209上设置有导向穿孔210,一拉杆211贯穿所述导向穿孔210,所述导向穿孔210上设置有用于导向所述拉杆211水平移动的导套214,所述拉杆211的内端为球形,拉杆211的内端与所述支撑板209的内侧壁之间通过压缩弹簧212连接,所述拉杆211的外端设置有与所述第一拨快207相互配合勾挂的第二拨快213,两个支撑板209间的所述升降连接板208的下表面设置有被直线电机(图中未示出)驱动沿着平行于支撑板209延伸方向移动的椭圆盘215,所述椭圆盘215的端面能顺次作用在两侧所述拉杆211的内端。

69.工作时,驱动升降连接板208下降,使各第二拨快213位于对应第一拨快207的内侧。直线电机驱动椭圆盘215移动,椭圆盘215在经过对应的拉杆211的内端时,会挤压拉杆211端部的球体,并且使拉杆211以及前端的第二拨快213往外侧移动,此时,压缩弹簧212会发生收缩,拉杆211上的第二拨快213会将第一拨快207所连接的勾线杆201往排线槽103的外侧拉动,将对应理线槽102中的导线20拉出,并在椭圆盘215移走后,在压缩弹簧212的弹力作用下,勾线杆201恢复至初始位置。待所有导线20的拉线完成后,驱动升降连接板208上

升。

70.一种ccs电芯连接组件的加工装置的加工方法,包括以下步骤:

71.s100、安装铝板:

72.将铝板60定位卡设在电芯板40上的各个对应的卡接块50上,并将电芯板40定位卡接在托盘301的卡接槽302中;

73.s200、安装导线:

74.将各个u型压线块108卡设在插接槽107中,将线束30一端分开的多根导线20捋顺,在理线板101上理线槽102朝上的情况下,将导线20顺次卡设在理线板101的理线槽102中,并且利用夹板将线束30的端头一侧压紧在理线板101上;

75.s300、理线:

76.通过动力机构驱动勾线杆201沿着排线槽103从线束30的端头的一侧由近至远的将对应的各个导线20从理线槽102中拉入至排线槽103中并拉出,拉出过程中,如图12所示,导线20会在勾线柱203的拉力作用下,从理线槽102中被勾入排线槽103中,被侧勾的导线20会沿着勾线柱203弯折在排线槽103中的勾线柱203的两侧,在这个部位形成u型的弯折段113。

77.如图10所示,导线20呈u型排布后,右侧的导线20在经过定位导向孔104一侧的割线刀105时,由于勾线柱203在右侧的导线20一侧的限位,会使割线刀105割破右侧的导线20的皮层。

78.在勾线柱203沿着排线槽103进一步外移的过程中,左侧的导线20会受到来自压线凸块106和一侧勾线柱203的挤压,使左侧的导线20所受的摩擦力增加移动更加困难。此时,相当于导线20的两端被夹持。即位于右侧的导线20在定位导向孔104以上的一端被夹板夹持,位于左侧的导线20在经过压线凸块106的位置被相对“夹持”。导线20被割开皮层的部位位于两个“夹持部位”之间,当左侧的导线20受到来自压线凸块106的摩擦力大于勾线柱203对于左侧的导线20向外的拉力时,勾线柱203能相对左侧的导线20向下移动,会提供给割破皮层的导线20部位的皮层一个向外侧的作用力,将导线20的割破部位被局部的剥皮形成剥皮段114,露出中部的纤芯。需要说明的是,本发明中所用的导线20是那种受力后很容易剥皮的软质的导线类型。当弯折段113越过压线凸块106后,导线20的尾端从排线槽103中拨出,完成理线;

79.s400、焊接导线和对应铝板:

80.沿着理线板101与机架10之间的铰接轴旋转理线板101,使设置有理线槽102的一面竖直朝下覆盖在定位机构3的上方,在锁紧件的作用下,理线板101压紧在电芯板40的上方,并且理线板101上的定位导向孔104正对定位机构3上定位安装后的电芯板40上铝板60的焊胶点70部位。有利于将剥皮段114的线芯部位焊接在对应的铝板60的焊胶点70部位。

81.驱动第一焊接头沿着定位导向孔104对焊接部位进行超声波焊接,形成焊胶点70,同时第二焊接头沿着插接孔109将u型压线块108两端的连接块110焊接在对应的电芯板40上,形成焊接点80,焊接后u型压线块108能将并排的导线20定位在电芯板40的表面;待焊机部位冷却后轻轻摇晃延伸出排线槽103外的导线20,使外侧的导线20沿着焊接部位断裂,并取出。此时,由于导线20的线芯的连接部位在焊接后变成扁平状,更有利于断线;

82.s500、点胶:

83.驱动焊胶机构4的点胶头沿着定位导向孔104对所述s400中焊接后的铝板60和剥皮段114的焊接部位进行点胶,结束后将理线板101从电芯板40的表面撤走;

84.s600、固化:将s500中点胶后的电芯连接组件从限位组件中取下,并放置在紫外线照射的输送带上固化。

85.所述s500中点胶采用的胶水为uv胶。无影胶(uv胶)又称光敏胶、紫外光固化胶,无影胶是一种必须通过紫外线光照射才能固化的一类胶粘剂,它可以作为粘接剂使用。点胶一方面可以避免铝板60和剥皮段114的焊接部位发生氧化,另一方面因固化后的点胶部位仍然具有一定弹性可以防止连接部位断裂,提高了电芯连接组件的使用寿命。

86.本发明通过理线机构1、勾线机构2、定位机构3、焊胶机构4以及排气机构5间的配合,使ccs电芯连接组件在加工的过程中能实现电芯板40的快速定位、对各导线能够进行快速的理线、为铝板60和剥皮段114间的焊接部位提供焊接导向,并且还可以自动对不同焊接部位的导线进行剥皮操作,从整体上提高了对电芯连接组件的加工效率,并且完成后的电芯连接组件的导线排列更加整齐、先焊接后点胶使连接部位更加牢固,提高了电芯连接组件的使用寿命。

87.虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1