电池模组结构及电池模组的制作方法

1.本发明涉及电池技术领域,尤其是涉及一种电池模组结构及电池模组。

背景技术:

2.随着市场需求的变化,对电动汽车的续航要求越来越高,因此对动力电池能量密度的需求也越来越大。一般动力电池包括多个电池模组,而每个电池模组内又包括多个电芯。目前主流的电芯类型有圆柱电芯、方壳电芯和软包电芯。其中软包电芯在能量密度上有明显的优势,但由于其机械强度差,往往需要在集成模组的过程中设置较多的机械结构以增加其机械强度,故而拉低了软包电池模组的能量密度。在更有市场竞争力的ctp(cell to pack,无模组技术)结构中,软包电芯由于其机械强度差的原因,无法直接参与ctp结构布置。

3.另外,由于高能量密度电池的稳定性相对较低,电池热失控导致电动汽车起火的事故越来越多。现有技术中,因对能量密度的追求,电池系统内部的电芯排布紧凑,一旦有电芯发生热失控,很容易将热量传导至其他电芯,诱发其他电芯热失控,从而导致连锁的热失控,最终使整个电池系统起火爆炸,对司乘人员生命安全造成极大地威胁。

技术实现要素:

4.本发明的目的是提供一种电池模组结构及电池模组,旨在解决或至少部分解决上述背景技术存在的不足,通过将软包电芯设置于壳体内,使得软包电芯能够直接进行ctp方案的布置,同时节省结构件,有利于提高软包电池模组的能量密度。同时,通过设置灭火槽,能够抑制电芯热失控时喷出的火焰或高温气体,从而提高电池的安全性能。

5.本发明提供一种电池模组结构,包括电池组件和灭火槽;所述电池组件包括壳体以及设置于所述壳体内的电芯单元,所述电芯单元包括至少一个软包电芯;所述灭火槽设置于所述壳体的至少一侧,所述壳体上设有泄压口,所述泄压口与所述灭火槽连通。

6.在一种可实现的方式中,所述壳体包括主体部和端板,所述主体部的端部设有开口,所述端板设置于所述开口处;所述泄压口设置于所述端板上,所述灭火槽对应所述端板设置。

7.在一种可实现的方式中,所述主体部的相对两端均设有所述开口,所述端板包括第一端板和第二端板,所述第一端板和所述第二端板分别设置于所述主体部相对两端的开口处;所述灭火槽对应所述第一端板和/或所述第二端板设置。

8.在一种可实现的方式中,所述壳体为方形壳体,所述灭火槽设置于所述壳体沿所述壳体长度方向上的一侧或相对两侧。

9.在一种可实现的方式中,所述壳体包括主体部和端板,所述主体部沿所述长度方向上的至少一端设有开口,所述端板设置于所述开口处;所述泄压口设置于所述端板上,所述灭火槽对应所述端板设置。

10.在一种可实现的方式中,所述灭火槽内设有灭火通道,所述泄压口与所述灭火通

道连通。

11.在一种可实现的方式中,所述灭火槽上设有与所述灭火通道连通的通孔,所述泄压口通过所述通孔与所述灭火通道连通。

12.在一种可实现的方式中,所述泄压口内设有爆破阀。

13.在一种可实现的方式中,所述泄压口内设有防爆膜,所述防爆膜将所述泄压口封住。

14.在一种可实现的方式中,所述防爆膜为不透气的防爆膜。

15.在一种可实现的方式中,所述灭火槽内设有灭火材料。

16.在一种可实现的方式中,所述灭火材料为微胶囊包裹的全氟己酮灭火剂、氢氟烃类灭火剂、气溶胶类灭火剂和卤代烷灭火剂中的至少一种。

17.在一种可实现的方式中,所述壳体内设有阻燃气体。

18.在一种可实现的方式中,所述电芯单元的数量为多个,多个所述电芯单元在所述壳体内沿所述软包电芯的长度方向依次排列设置。

19.在一种可实现的方式中,所述电芯单元包括多个所述软包电芯,所述电芯单元内的多个所述软包电芯在所述壳体内沿所述软包电芯的厚度方向依次排列设置。

20.在一种可实现的方式中,所述电芯单元内相邻的两个所述软包电芯之间设有缓冲件。

21.在一种可实现的方式中,所述软包电芯的表面设有导热胶。

22.在一种可实现的方式中,所述壳体采用导热材料制成。

23.本发明提供一种电池模组,包括以上所述的电池。

24.在一种可实现的方式中,所述电池组件的数量为多个,多个所述电池组件依次排列设置,所述灭火槽同时与多个所述电池组件的壳体上的泄压口连通。

25.在一种可实现的方式中,多个所述电池组件沿所述壳体的厚度方向依次排列设置;所述灭火槽沿所述壳体的厚度方向延伸设置。

26.本发明提供的电池模组结构,通过将软包电芯设置于壳体内,解决软包电芯ctp方案机械强度不足的问题,封装在壳体内的软包电芯能够直接进行ctp方案的布置,省去传统软包电池模组复杂的机械结构,节省结构件,有利于提高软包电池模组的能量密度。同时,通过在壳体上设置泄压口,并在壳体外侧设置与泄压口连通的灭火槽,当软包电芯发生热失控后,能够通过壳体上的泄压口定向泄压至灭火槽内,并通过灭火槽进行降温和灭火,从而抑制电芯热失控时喷出的火焰或高温气体,同时减少或避免对其它电芯的影响,提高电池的安全性能。

附图说明

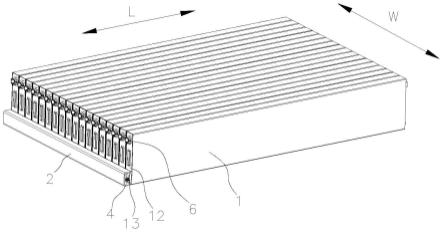

27.图1为本发明实施例中电池模组的结构示意图。

28.图2为图1的侧视图。

29.图3为图1中电池组件的爆炸结构示意图。

30.图4为图1的另一爆炸结构示意图。

31.图5为图4进一步分解后的爆炸结构示意图。

32.图6为图4中柔性电路板与软包电芯的连接结构示意图。

33.图7为本发明实施例中端板的结构示意图。

34.图8为本发明实施例中灭火槽的结构示意图。

35.图9为本发明另一实施例中柔性电路板与软包电芯的连接结构示意图。

36.图10为本发明另一实施例中柔性电路板与软包电芯的连接结构示意图。

37.其中,1-壳体;11-主体部;111-开口;12

–

端板;121

–

第一端板;122

–

第二端板;123

–

采样孔;124

–

极耳口;13

–

泄压口;2

–

灭火槽;21

–

灭火通道;22

–

通孔;3

–

电芯单元;31

–

软包电芯;311

–

极耳;32

–

缓冲件;33

–

电连接件;4

–

爆破阀;5

–

柔性电路板;51

–

第一信号采集部;52

–

第二信号采集部;53

–

信号输出部;54

–

信号传输部;6

–

采样接口。

具体实施方式

38.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

39.本发明的说明书和权利要求书中的术语“第一”、“第二”、“第三”、“第四”等(如果存在)是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

40.本发明的说明书和权利要求书中所涉及的上、下、左、右、前、后、顶、底等(如果存在)方位词是以附图中的结构位于图中的位置以及结构相互之间的位置来定义的,只是为了表达技术方案的清楚及方便。应当理解,方位词的使用不应限制本发明请求保护的范围。

41.如图1至图4所示,本发明实施例提供的电池模组结构,包括电池组件和灭火槽2;电池组件包括壳体1以及设置于壳体1内的电芯单元3,电芯单元3包括至少一个软包电芯31;灭火槽2设置于壳体1的至少一侧,壳体1上设有泄压口13,泄压口13与灭火槽2连通。

42.具体地,本实施例通过将软包电芯31设置于壳体1内,解决软包电芯31ctp方案机械强度不足的问题,封装在壳体1内的软包电芯31能够直接进行ctp方案的布置,省去传统软包电池模组复杂的机械结构,节省结构件,有利于提高软包电池模组的能量密度。同时,通过在壳体1上设置泄压口13,并在壳体1外侧设置与泄压口13连通的灭火槽2,当软包电芯31发生热失控后,能够通过壳体1上的泄压口13定向泄压至灭火槽2内(由于软包电芯31发生热失控时高温气体可能会从其四周的结合缝处喷出,无法确定具体的喷射位置,将软包电芯31装入壳体1后,可以通过壳体1上的泄压口13定向泄压),并通过灭火槽2进行降温和灭火,从而抑制电芯热失控时喷出的火焰或高温气体,同时减少或避免对其它电芯的影响,提高电池的安全性能。

43.如图1及图3所示,作为一种实施方式,壳体1为方形壳体,灭火槽2设置于壳体1沿壳体1长度方向l上的一侧。当然,在其它实施例中,灭火槽2也可以设置于壳体1沿壳体1长度方向l上的相对两侧。

44.如图1、图3及图4所示,作为一种实施方式,壳体1包括主体部11和端板12,主体部11的端部设有开口111,开口111设置于主体部11沿壳体1长度方向l上的至少一端,端板12设置于开口111处,端板12与主体部11可通过焊接实现密封连接。泄压口13设置于端板12上,灭火槽2对应端板12设置。

45.如图1、图3及图4所示,作为一种实施方式,主体部11沿壳体1长度方向l的相对两端均设有开口111,端板12包括第一端板121和第二端板122,第一端板121和第二端板122分别设置于主体部11相对两端的开口111处;灭火槽2对应第一端板121和/或第二端板122设

置。

46.如图1及图2所示,作为一种实施方式,灭火槽2内设有灭火通道21,泄压口13与灭火通道21连通。

47.如图1、图2及图8所示,作为一种实施方式,灭火槽2上设有与灭火通道21连通的通孔22,泄压口13通过通孔22与灭火通道21连通。

48.如图3所示,作为一种实施方式,泄压口13内设有爆破阀4。

49.作为另一种实施方式,泄压口13内设有防爆膜(图未示),防爆膜将泄压口13封住,防爆膜为不透气的防爆膜。

50.作为一种实施方式,灭火槽2内设有灭火材料(图未示),灭火材料为微胶囊包裹的全氟己酮灭火剂、氢氟烃灭火剂、气溶胶灭火剂和卤代烷灭火剂中的至少一种。

51.优选地,灭火材料为微胶囊包裹的全氟己酮灭火剂。全氟己酮在常温下为无色无味透明液体,容易汽化,通过微胶囊包覆后,全氟己酮能以固体颗粒稳定存在微胶囊内,并且改善其易汽化的特点,可作为主动灭火剂使用。当环境温度达到微胶囊的破开温度后,微胶囊破裂,全氟己酮从微胶囊中快速释放,汽化后弥漫于灭火槽2内的整个空间,可达到主动灭火的作用。当软包电芯31发生热失控时,端板12上的爆破阀4爆开,火焰或高温气体经泄压口13进入灭火槽2内,灭火槽2内的灭火材料吸热汽化灭火和降温,可减缓热扩散的传播速度,降低热失控的规模。

52.作为一种实施方式,壳体1内设有抑制燃烧的阻燃气体(例如氮气或二氧化碳气体等),阻燃气体在软包电芯31发生热失控后能够抑制可燃气体的燃烧,起到抑制起火的作用。壳体1可预先填充阻燃气体后,再对壳体1进行密封。

53.作为一种实施方式,壳体1采用导热材料(例如金属材料)制成,壳体1例如可以为钢壳或铝壳等,软包电芯31与壳体1相接触并能够与壳体1进行传热,从而能够将软包电芯31的热量导出进行散热。软包电芯31产生的热量能够通过壳体1的四个侧面进行传递,增加了热传递的路径,解决了传统软包电芯31热传导路径单一的问题。

54.如图3所示,作为一种实施方式,软包电芯31的表面设有导热胶(图未示),导热胶可以为聚氨酯类导热结构胶,导热胶能够提高软包电芯31的散热效率。导热胶优选涂覆于软包电芯31沿其厚度方向上的相对两个侧面(即图3中软包电芯31的a面,a面的面积较大,从而提高散热效率)。

55.作为一种实施方式,壳体1可以通过挤出成型,或者通过弯折成型后焊接而成。

56.如图4至图6所示,作为一种实施方式,电池组件还包括柔性电路板5,柔性电路板5为长条形结构(细长的条形结构),柔性电路板5位于壳体1内。端板12上设有采样孔123,柔性电路板5的一端与软包电芯31连接,柔性电路板5的另一端至少延伸至采样孔123处。

57.具体地,本实施例利用柔性电路板5与软包电芯31连接对软包电芯31进行温度和/或电压的采样,由于柔性电路板5占用空间小,故提高了空间利用率,从而有利于提高电池模组的能量密度。同时,通过在端板12上设置采样孔123,该采样孔123能够作为柔性电路板5与外部电路连接的通道(即柔性电路板5能够通过该采样孔123伸出至端板12外侧后与外部电路连接;或者在采样孔123内设置采样接口6,柔性电路板5与采样接口6连接,再通过采样接口6与外部电路连接),不仅便于柔性电路板5的布置和安装,同时便于电池模组的组装。

58.如图5及图7所示,作为一种实施方式,采样孔123内设有采样接口6,柔性电路板5的另一端延伸至采样孔123处并与采样接口6连接,再通过采样接口6与外部电路连接。

59.如图9所示,作为另一种实施方式,柔性电路板5的另一端穿出采样孔123后延伸至端板12的外侧,然后再与外部电路连接。

60.如图5及图6所示,作为一种实施方式,柔性电路板5包括信号采集部、信号输出部53和信号传输部54,信号传输部54上通过蚀刻形成有采样线路(图未示)。信号采集部与软包电芯31连接,信号采集部通过信号传输部54与信号输出部53相连,信号输出部53至少延伸至采样孔123处,信号采集部在采集软包电芯31的电压信息后通过信号传输部54传输至信号输出部53。

61.如图6所示,作为一种实施方式,信号采集部包括第一信号采集部51和第二信号采集部52,第一信号采集部51和第二信号采集部52均通过信号传输部54与信号输出部53相连;第一信号采集部51和第二信号采集部52分别用于与软包电芯31的正负极耳连接(具体地,软包电芯31的两端均设有极耳311,软包电芯31两端的极耳311分别为正极耳和负极耳)。

62.如图6所示,作为一种实施方式,采样孔123内设有采样接口6,信号输出部53延伸至采样孔123处并与采样接口6连接。

63.如图9所示,作为另一种实施方式,信号输出部53穿出采样孔123后延伸至端板12的外侧。

64.如图3至图6所示,作为一种实施方式,电芯单元3的数量为多个,多个电芯单元3在壳体1内沿软包电芯31的长度方向依次排列设置,且多个电芯单元3依次串联设置,多个电芯单元3共用同一个柔性电路板5进行电压信息采样(当然,在其它实施例中,也可以设置多个柔性电路板5分别对多个电芯单元3进行采样)。具体地,柔性电路板5设有多个信号采集部,每两个信号采集部为一组,每组的两个信号采集部分别与一个电芯单元3内的软包电芯31的正负极耳连接,且相邻两个电芯单元3的极耳311连接处与同一个信号采集部相连(该信号采集部弯折成u形结构,且该信号采集部为相邻两个电芯单元3共用)。

65.如图3至图6所示,作为一种实施方式,每个电芯单元3包括多个软包电芯31,电芯单元3内的多个软包电芯31并联设置,且电芯单元3内的多个软包电芯31在壳体1内沿软包电芯31的厚度方向依次排列设置,每个电芯单元3内相邻的两个软包电芯31之间设有缓冲件32(例如泡棉),电芯单元3内的多个软包电芯31共用同一个柔性电路板5进行电压信息采样。由于电芯单元3内的多个软包电芯31为并联设置,故在进行电压信息采样时,只需要对其中一个软包电芯31进行采样即可,进而可以得出其它软包电芯31的电压信息,以此减少柔性电路板5的数量和体积,从而减小占用空间。

66.如图5及图6所示,作为一种实施方式,每个电芯单元3包括两个软包电芯31,电芯单元3内的两个软包电芯31并联设置,电芯单元3内的两个软包电芯31在壳体1内沿软包电芯31的厚度方向依次排列设置。电芯单元3的数量为两个,该两个电芯单元3在壳体1内沿软包电芯31的长度方向依次排列设置,且该两个电芯单元3串联设置,该两个电芯单元3共用同一个柔性电路板5进行电压信息采样。

67.具体地,如图5及图6所示,柔性电路板5设有三个信号采集部,每两个信号采集部为一组(每组的两个信号采集部分别为第一信号采集部51和第二信号采集部52),该三个信

号采集部分为两组,每组的两个信号采集部分别与一个电芯单元3内的软包电芯31的正负极耳连接,且相邻两个电芯单元3的极耳311连接处与同一个信号采集部相连。柔性电路板5设有两个信号输出部53和两个信号传输部54,该两个信号输出部53分别位于柔性电路板5的两端,每组的两个信号采集部通过一个对应的信号传输部54与一个信号输出部53连接。第一端板121和第二端板122上均设有采样接口6,该两个信号输出部53分别与第一端板121和第二端板122上的采样接口6连接,从而将壳体1内所有软包电芯31的采样信号引出至壳体1两端,便于与外部电路连接。如图10所示,作为另一种实施方式,柔性电路板5也可以只设置一个信号输出部53,同时只有一个端板12上设有采样接口6,该一个信号输出部53与该一个端板12上的采样接口6连接,从而将壳体1内所有软包电芯31的采样信号引出至壳体1的一端。

68.如图6及图7所示,作为一种实施方式,端板12上设有供至少部分或全部软包电芯31的极耳311伸出的极耳口124。当然,该极耳口124也可供电连接件33伸出,具体地,如图4及图5所示,将电芯单元3内多个并联的软包电芯31的极耳311均焊接在电连接件33上(即电芯单元3内的多个软包电芯31的极耳311通过电连接件33电连接),再将电连接件33从极耳口124引出(伸出),电连接件33例如为铜排或铝排。

69.如图1所示,本发明实施例还提供一种电池模组,包括以上的电池模组结构。

70.如图1所示,作为一种实施方式,电池组件的数量为多个,多个电池组件依次排列设置,灭火槽2同时与多个电池组件的壳体1上的泄压口13连通(如图8所示,灭火槽2设有多个通孔22)。

71.如图1所示,作为一种实施方式,多个电池组件沿壳体1的厚度方向w依次排列设置;灭火槽2为长条形结构,灭火槽2沿壳体1的厚度方向w延伸设置。

72.本实施例提供的电池模组结构的优点包括:

73.1、通过将软包电芯31设置于壳体1内,解决软包电芯31ctp方案机械强度不足的问题,封装在壳体1内的软包电芯31能够直接进行ctp方案的布置,省去传统软包电池模组复杂的机械结构,节省结构件,有利于提高软包电池模组的能量密度。

74.2、通过在壳体1上设置泄压口13,在泄压口13内设置爆破阀4,并在壳体1外侧设置与泄压口13连通的灭火槽2,灭火槽2内设有灭火材料;当软包电芯31发生热失控后,能够使爆破阀4发生爆破后通过壳体1上的泄压口13定向泄压至灭火槽2内,并通过灭火槽2进行降温和灭火,从而抑制电芯热失控时喷出的火焰或高温气体,同时减少或避免对其它电芯的影响,提高电池的安全性能。

75.3、通过在软包电芯31的表面设置导热胶,且壳体1采用导热材料制成,软包电芯31产生的热量能够通过壳体1导出进行散热。软包电芯31产生的热量能够通过壳体1的四个侧面进行传递,增加了热传递的路径,解决了传统软包电芯31热传导路径单一的问题。

76.4、通过在壳体1内设置阻燃气体,阻燃气体在软包电芯31发生热失控后能够抑制可燃气体的燃烧,起到抑制起火的作用。

77.以上,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1