水溶性复配导电粘结剂、其制备方法及硅电极和离子电池

1.本发明属于粘结剂合成及电化学技术领域,涉及一种安全性高、成本低廉的水溶性复配导电粘结剂及其制备方法,以及一种基于所述粘结剂的硅电极片和离子电池。

背景技术:

2.随着电动汽车和电子产品的快速发展,对具有高能量密度的锂离子电池的需求也在增加。目前可用的商业石墨阳极的理论容量较低,仅为372mah g-1

,无法满足市场的需求。在有前景的锂离子电池电极材料中,硅(si)因其高理论容量(4200mah g-1

)而引起了广泛关注。然而,硅的巨大体积膨胀和差的导电性限制了其商业应用。

3.在传统工艺中,电极由活性材料、导电添加剂和聚合物粘结剂组成。导电添加剂有助于提高电极的电子传导性。然而,导电添加剂和硅颗粒之间的相互作用非常弱,以至于导电网络在电化学循环过程中往往会被破坏。此外,导电添加剂和粘结剂的使用大大降低了电极的体积容量和质量容量,而且由导电添加剂诱导的电子导电性会因非导电粘结剂的存在而降低。导电粘结剂可以解决这些问题。

技术实现要素:

4.本发明的目的是提供一种水溶性复配导电粘结剂及其制备方法,以及一种基于所述粘结剂的硅电极片和离子电池。本发明的粘结剂为一种具有导电子能力的水溶性粘结剂。其合成步骤简单,原料成本低廉,安全性高,符合绿色化学的要求。采用该导电粘结剂的硅电极可以在没有导电添加剂,较低粘结剂含量(5~20wt%)和高si含量(80~95wt%)的条件下保持优异的循环稳定性。本发明的目的是通过以下技术方案实现的。

5.一种水溶性复配导电粘结剂(pva-cs-h),由聚乙烯醇(pva)和壳聚糖(cs)碳化而成,所述的聚乙烯醇和壳聚糖的质量比为7:1~1:2。更优选的,聚乙烯醇和壳聚糖的质量比为4:1~6:1。

6.本发明还提供一种上述导电粘结剂的制备方法。包括下述步骤:

7.(1)将聚乙烯醇溶解于去离子水中,搅拌均匀形成聚乙烯醇溶液;

8.(2)将壳聚糖溶解于酸性溶液中,搅拌均匀形成壳聚糖溶液;

9.(3)将聚乙烯醇溶液与壳聚糖溶液混合均匀,形成聚乙烯醇-壳聚糖溶液(pva-cs);

10.(4)将pva-cs溶液放置于反应釜中,在高温下反应一段时间后,停止加热,自然降至室温,即得到pva-cs-h导电粘结剂。

11.上述技术方案中,步骤(1)中,聚乙烯醇溶解于去离子水的温度为90℃以上。

12.进一步地,步骤(2)中所用的酸性溶液为乙酸、草酸、盐酸中的一种或几种混合溶液。

13.进一步地,步骤(3)中,聚乙烯醇和壳聚糖的质量比为7:1~1:2。更优选的,聚乙烯醇和壳聚糖的质量比为4:1~6:1。在该范围下,尤其是在聚乙烯醇占适量多数情况下,得到

的极片及相应电池的性能会有显著的提升。

14.进一步地,步骤(4)中,反应温度为120~220℃,反应时间为4~72h。

15.本发明还提供一种包含所述粘结剂的硅电极,制备方法如下:将纳米硅颗粒、导电剂和粘结剂充分混料均匀后涂敷于铜箔或泡沫铜上,真空干燥后得到硅电极。其中,纳米硅颗粒、导电剂和粘结剂的质量占比分别为60~95%,0~20%,5~20%。干燥温度为80~120℃,干燥时间为6~18h。

16.与现有技术相比,本发明的有益效果详述如下:

17.(1)具有交联网络的聚乙烯醇和壳聚糖复配导电粘结剂,应用于锂离子电池硅电极中,可以有效解决单一组分的聚乙烯醇或壳聚糖粘结剂存在粘结力不足而导致硅电极在循环过程中失效的问题。pva-cs-h粘结剂中含有丰富的羟基、氨基、和酰胺基,可以与硅表面的氧化层形成氢键作用,提供良好的界面粘结力。(2)碳化得到的pva-cs-h粘结剂由于形成了π-共轭结构,导电子能力明显提高。(3)pva-cs-h粘结剂具有良好的分散能力,有助于降低电极表面的粗糙度。(4)采用pva-cs-h作为粘结剂的硅电极表现出优异的循环稳定性和高负载能力。

附图说明

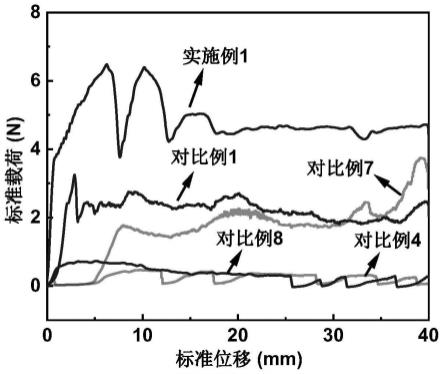

18.图1为各样品的剥离测试结果。

19.图2为各样品的常规载量循环测试结果。

20.图3为各样品的高载量循环测试结果。

具体实施方式

21.本发明的锂离子电池硅电极粘结剂,是通过聚乙烯醇和壳聚糖在高温下碳化制成的一种导电聚合物。此外,以单独使用碳化前/后的聚乙烯醇或壳聚糖,未碳化的聚乙烯醇和壳聚糖粘结剂,未使用酸性溶液溶解的聚乙烯醇和壳聚糖粘结剂作为对比。

22.下面将结合附图和具体实施例对本发明进行详细说明。

23.实施例1

24.一种高温碳化的聚乙烯醇和壳聚糖复配导电粘结剂的制备方法,按照以下步骤完成的:

25.将4g聚乙烯醇在90℃下溶解于36g去离子水中,搅拌3h使其充分溶解,形成质量浓度为10%的均匀溶液。将1g壳聚糖溶解于39g质量浓度为2%的醋酸溶液,搅拌1h使其充分溶解,形成质量浓度为2.5%的均匀溶液。将上述两种溶液混合搅拌10min,得到混合溶液。将混合溶液加入250nl的反应釜中,在160℃下反应10h。反应结束即得到pva

4-cs

1-h粘结剂。

26.实施例2:将5g聚乙烯醇在90℃下溶解于35g去离子水中,搅拌3h使其充分溶解,形成质量浓度为10%的均匀溶液。将1g壳聚糖溶解于39g质量浓度为2%的醋酸溶液,搅拌1h使其充分溶解,形成质量浓度为2.5%的均匀溶液。将上述两种溶液混合搅拌10min,得到混合溶液。将混合溶液加入250nl的反应釜中,在160℃下反应10h。反应结束即得到pva

5-cs

1-h粘结剂。

27.实施例3:将6g聚乙烯醇在90℃下溶解于34g去离子水中,搅拌3h使其充分溶解,形成质量浓度为10%的均匀溶液。将1g壳聚糖溶解于39g质量浓度为2%的醋酸溶液,搅拌1h

使其充分溶解,形成质量浓度为2.5%的均匀溶液。将上述两种溶液混合搅拌10min,得到混合溶液。将混合溶液加入250nl的反应釜中,在160℃下反应10h。反应结束即得到pva

6-cs

1-h粘结剂。

28.实施例4:同实施例1,区别在于在反应釜中反应温度为120℃。

29.实施例5:同实施例1,区别在于在反应釜中反应温度为200℃。

30.对比例1:将4g聚乙烯醇在90℃下溶解于36g去离子水中,搅拌3h使其充分溶解,形成质量浓度为10%的均匀溶液。将1g壳聚糖溶解于39g质量浓度为2%的醋酸溶液,搅拌1h使其充分溶解,形成质量浓度为2.5%的均匀溶液。将上述两种溶液混合搅拌10min,得到未碳化的pva

4-cs1粘结剂。

31.对比例2:将1g聚乙烯醇90℃下溶解于39g去离子水中,搅拌3h使其充分溶解,形成质量浓度为10%的均匀溶液。将1g壳聚糖溶解于39g质量浓度为2%的醋酸溶液,搅拌1h使其充分溶解,形成质量浓度为2.5%的均匀溶液。将上述两种溶液混合搅拌10min,得到混合溶液。将混合溶液加入250nl的反应釜中,在160℃下反应10h。反应结束即得到pva

1-cs

1-h粘结剂。

32.对比例3:将0.5g聚乙烯醇在90℃下溶解于39.5g去离子水中,搅拌3h使其充分溶解,形成质量浓度为10%的均匀溶液。将1g壳聚糖溶解于39g质量浓度为2%的醋酸溶液,搅拌1h使其充分溶解,形成质量浓度为2.5%的均匀溶液。将上述两种溶液混合搅拌10min,得到混合溶液。将混合溶液加入250nl的反应釜中,在160℃下反应10h。反应结束即得到pva

1-cs

2-h粘结剂。

33.对比例4:同实施例1,区别在于1g壳聚糖溶解于39g去离子水中。

34.对比例5:将4g聚乙烯醇在90℃下溶解于36g去离子水中,搅拌3h使其充分溶解,形成质量浓度为10%的pva粘结剂。

35.对比例6:将1g壳聚糖溶解于39g质量浓度为2%的醋酸溶液,搅拌1h使其充分溶解,形成质量浓度为2.5%的cs粘结剂。

36.对比例7:同对比例5,区别在于粘结剂被加入250nl的反应釜中,在160℃下反应10h。反应结束即得到pva-h粘结剂。

37.对比例8:同对比例6,区别在于粘结剂被加入250nl的反应釜中,在160℃下反应10h。反应结束即得到cs-h粘结剂。

38.硅电极制备:将纳米硅颗粒和相应的粘结剂按9:1的质量比均匀混合。充分混料后均匀涂敷于铜箔上,在100℃下真空干燥12h,得到相应的硅电极。

39.电池组装:将硅电极裁成直径为1.13cm的圆片,以1.56cm直径的金属锂片为对电极,以celgard 2325为隔膜,以1m的lipf6溶解于碳酸乙烯酯(ec)和碳酸二乙酯(dmc)中作为电解液,以cr 2025型不锈钢为电池外壳组装成扣式锂离子电池。

40.剥离测试:将硅极片裁成长为4cm,宽为2cm的长方形,使用双面胶将极片贴在载玻片上,用1cm宽的胶带粘附极片表面,用万能材料测试机测试极片剥离力,剥离角度为180

°

,剥离速率为20mm min-1

。剥离强度可以很好地评估粘结剂是否能牢靠地粘结硅颗粒以及集流体,这对于电池的循环稳定性是非常关键的;测试结果如表1和图1所示。实施例1的平均剥离力最高,可以达到5.05n,这表明碳化后的pva-cs-h粘结剂具有更高的黏附性。此外可以看出,碳化复配的pva-cs双组分粘结剂相比于单一的pva或cs粘结剂具有更高的黏附性,

同时pva占适量多数情况下即pva的含量高于cs含量的粘结剂显示出更高的黏附性。通过实施例1和对比例4可以看出,采用去离子水溶解cs最终得到的样品其黏附性远远低于采用酸溶液溶解cs最终得到的样品,相对于去离子水而言,酸溶液可以完全溶解cs,这会更有利于使得碳化之后得到均匀的溶液,从而获得更佳的黏附性。

41.导电性测试:采用四探针法测试烘干后的粘结剂粉末与super p导电添加剂按15:1的质量比混合均匀的粉末在5mpa下的电阻率。并根据电导率=1/电阻率,计算出样品的电导率。结果如表1所示,实施例1和对比例1的电导率分别为111.40、12.16ms cm-1

。实施例1显示出更高的导电性。这说明碳化可以提高粘结剂导电性。

42.常规载量循环测试:将组装的扣式电池静置8h后,以0.03c的电流密度活化2圈(1c=4200mah g-1

),以0.2c的电流密度循环100圈,固体涂布质量为1mg cm-2

,测试电压区间为0.005~1.2v。结果如表1和图2所示。电池第n次的容量保持率=第n次的放电容量/第一次的放电容量

×

100%。其中,实施例1循环100圈表现出2295.7mah g-1

的质量比容量和75.33%的容量保持率(图2a),电池首效为89.56%(图2b)。

43.高载量循环测试:将组装的扣式电池静置8h后,以0.03c的电流密度活化2圈,以0.1c的电流密度循环50圈,固体涂布质量约为2mg cm-2

,测试电压区间为0.005~1.2v。结果如表1和图3所示。其中,实施例1的首圈库伦效率为82.3%,循环50圈仍保持在4mah cm-2

的面容量以上。

44.表1各个案例的剥离力、电导率,及循环容量保持率

45.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1