一种显示面板、显示装置及制备方法与流程

1.本发明实施例涉及显示技术领域,尤其涉及一种显示面板、显示装置及制备方法。

背景技术:

2.现有micro led或mini led显示面板通常会采用巨量转移技术将led转移至显示基板上进行绑定。然而,受巨量转移技术良率的限制,转移后的显示面板会产生部分发光异常的led。对于发光异常的led一般不会直接进行修补,而是会在像素中留有冗余电极位,在冗余电极位上重新绑定新的led进行补偿。

3.然而,由于不确定发光异常的led的位置,也即不确定绑定新led的冗余电极的位置,在后续光刻制程时,通常会将冗余电极位全部显影出,以保证修补的led能够正常发光,但同时大多数未修补的冗余电极位也会直接暴露在表面。并且,因为冗余电极通常为金属电极,具有较高的反射率,暴露的冗余电极会增加整个屏体反射率,影响显示效果。

技术实现要素:

4.本发明提供一种显示面板、显示装置及制备方法,以调节显示面板的出光情况,解决面板反射率或出光效率等问题,改善显示效果。

5.第一方面,本发明实施例提供了一种显示面板,包括:

6.衬底基板;

7.设置在衬底基板一侧的电极单元,电极单元包括主电极单元和冗余电极单元;

8.第一发光单元,第一发光单元与主电极单元电连接;

9.挡墙结构以及位于挡墙结构之间的开口,开口包括第一开口,冗余电极单元位于第一开口;

10.功能结构,功能结构填充部分第一开口,且功能结构至少部分位于冗余电极单元远离衬底基板的一侧。

11.第二方面,本发明实施例还提供了一种显示装置,包括本发明实施例中任意一种显示面板。

12.第三方面,本发明实施例还提供了一种显示面板的制备方法,包括:

13.提供一衬底基板;

14.在衬底基板的一侧形成电极单元,电极单元包括主电极单元和冗余电极单元;

15.在主电极单元上电连接第一发光单元;

16.在衬底基板上形成挡墙结构以及位于挡墙结构之间的开口,开口包括第一开口,冗余电极单元位于第一开口;

17.形成功能结构,功能结构填充部分第一开口,且功能结构至少部分位于冗余电极单元远离衬底基板的一侧。

18.本发明实施例的技术方案,通过在显示面板中设置衬底基板、电极单元、第一发光单元、挡墙结构以及功能结构,其中,电极单元设置于衬底基板一侧,电极单元包括主电极

单元和冗余电极单元;第一发光单元与主电极单元电连接;挡墙结构之间形成开口,开口包括第一开口,冗余电极单元位于第一开口;部分功能结构填充第一开口,且功能结构至少部分位于冗余电极单元远离衬底基板的一侧,可以利用挡墙结构对功能结构进行限位,使功能结构覆盖在冗余电极单元上。本发明实施例可以解决现有显示面板中暴露的冗余电极反射率较高影响显示效果的问题,能够通过功能结构减少冗余电极单元的反射,避免冗余电极单元过多反光形成镜面效果,提升显示质量,或者,能够利用功能结构增加发光单元的出光效率,提高显示面板的显示亮度,也有助于降低显示面板的功耗。

附图说明

19.图1是本发明实施例提供的一种显示面板的结构示意图;

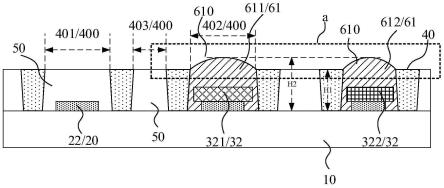

20.图2是图1所示显示面板沿aa’的剖面结构示意图;

21.图3是图1所示显示面板沿bb’的剖面结构示意图;

22.图4是本发明实施例提供的一种显示面板的制备方法的流程图;

23.图5是图4所示显示面板制备方法的结构流程图;

24.图6是本发明实施例提供的另一种显示面板的剖面结构示意图;

25.图7是本发明实施例提供的另一种显示面板的制备方法的流程图;

26.图8是图7所示显示面板制备方法的结构流程图;

27.图9是图2所示显示面板虚线框a处的局部放大图;

28.图10是图3所示显示面板虚线框b处的局部放大图;

29.图11是本发明实施例提供的另一种显示面板的剖面结构示意图;

30.图12是图1所示显示面板沿cc’的剖面结构示意图;

31.图13是本发明实施例提供的又一种显示面板的剖面结构示意图;

32.图14是本发明实施例提供的又一种显示面板的结构示意图;

33.图15是图14所示显示面板沿dd’的剖面结构示意图;

34.图16是图14所示显示面板沿ee’的剖面结构示意图;

35.图17是本发明实施例提供的又一种显示面板的剖面结构示意图;

36.图18是本发明实施例提供的一种显示装置的结构示意图。

具体实施方式

37.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

38.图1是本发明实施例提供的一种显示面板的结构示意图,图2是图1所示显示面板沿aa’的剖面结构示意图,图3是图1所示显示面板沿bb’的剖面结构示意图,参考图1-图3,该显示面板包括衬底基板10;设置在衬底基板10一侧的电极单元20,电极单元包括主电极单元21和冗余电极单元22;第一发光单元31,第一发光单元31与主电极单元21电连接;挡墙结构40以及位于挡墙结构40之间的开口400,开口400包括第一开口401,冗余电极单元22位于第一开口401;功能结构50,功能结构50(图中以白色填充进行示意)填充部分第一开口401,且功能结构50至少部分位于冗余电极单元22远离衬底基板10的一侧。

39.其中,衬底基板10可以是刚性基板,例如玻璃基板,也可以是柔性基板,例如采用柔性有机聚合物材料制成的基板,此处不做限制。该衬底基板10上设置有像素电路,用于驱动发光单元发光。具体地,衬底基板10上还设置有电极单元20,衬底基板10中的像素电路通过电极单元20与发光单元电连接,从而驱动发光单元发光。

40.本发明实施例中,电极单元20包括主电极单元21和冗余电极单元22,其中主电极单元21与第一发光单元31电连接,冗余电极单元22用于在第一发光单元31因为连接或本身故障而发光异常时,作为主电极单元21的替补,即通过在冗余电极单元22上电连接新的发光单元实现发光异常的第一发光单元31的补偿。此处第一发光单元31可理解为主发光单元,而新的发光单元则可以理解为修补发光单元。另外可以理解的是,为减少工艺制程,在实际制备过程中,冗余电极单元22和主电极单元21实质是在同一工艺制程中通过光刻工艺同时制备而成,其具体结构、材质和作用并无区别,其区别主要在于对电极单元位置的设计,对应连接第一发光单元31的电极单元则为主电极单元21,其余则可认为是冗余电极单元22。

41.需要说明的是,此处主电极单元21和冗余电极单元22可以是电极对的概念,其对应电连接的发光单元则为水平型的mini-led、micro-led或者nano-led等,即发光单元的两极位于该发光单元同一侧,发光单元的两极分别对应电连接电极对中的两个电极,从而实现发光单元与电极单元的绑定。

42.本发明实施例中还在衬底基板10上设置有挡墙结构40,挡墙结构40的其中一个作用是对冗余电极单元22所在的区域进行限位。挡墙结构40可以理解为由衬底基板10上设置的相互交叉连接的多个墙体构成,交叉连接的墙体之间可围成多个开口400,此处开口400实质上是指由衬底基板10为底、由挡墙结构作为侧壁所围成的容置空间的概念,在挡墙结构40围成的开口400上可设置膜层或结构对开口进行覆盖。此处开口400中包括围绕冗余电极单元22的墙体构成的第一开口401,也即存在部分挡墙结构40是围绕冗余电极单元22设置,其形成的开口400即第一开口401可容置冗余电极单元22。参考图1,在俯视角度来看,冗余电极单元22实质是位于第一开口401中。

43.此外,本发明实施例的显示面板中还设置有功能结构50,功能结构50是指是对外界光入射显示面板或显示面板内发光单元出射的光线起调节功能的结构。具体地,功能结构50可以是对外界光进行减反的结构,用于避免显示面板形成镜面效果。当然,功能结构50也可以是对发光单元的出光进行光提取,增加出光效率的结构,用于改善显示面板亮度。在实际制备时,功能结构50的胶材层可整层涂覆在衬底基板10上,覆盖衬底基板10上的各种结构,再通过减薄工艺对整层胶材层减薄,裸露出衬底基板10上的例如挡墙结构等结构。此过程中,功能结构50利用挡墙结构40的限位作用,可填充在其围成的开口400中。其中,功能结构50填充在第一开口401中,实质是利用功能结构50对冗余电极单元22进行覆盖,具体形式上来看,第一开口401中的功能结构50存在部分结构位于冗余电极单元22远离衬底基板10的一侧,也即存在部分结构位于冗余电极单元22上。同时,当冗余电极单元22与相邻的挡墙结构40之间存在间距时,填充在第一开口401中的功能结构50的部分结构会延伸到该间距区域上,也即会直接覆盖在该间距区域的衬底基板10上。此外,功能结构50只填充在部分的第一开口401中,主要是因为当第一发光单元31异常时,需要在对应的冗余电极单元22上电连接新的发光单元,此时该类冗余电极单元22所处的第一开口401中则不会存在功能结

构50。

44.可以理解,当功能结构50采用吸光材料例如黑色胶材制备时,且当第一开口401中填充功能结构50,使功能结构50覆盖在冗余电极单元22上时,可以利用该功能结构50阻挡外界光线入射至冗余电极单元22上,也可以对冗余电极单元22上形成的反射光进行阻挡避免其向外出射,从而解决冗余电极单元22反光的问题。而当功能结构50采用透过率较高的材料例如白色胶材制备时,可以利用该功能结构50对侧向入射至其内部的光线反射,使发光单元的侧向发出的光线也能被功能结构反射从而向外部出射,增加发光单元的出光量,提升显示面板的显示亮度。当然,本发明实施例中还可设置功能结构50采用具有一定透光能力和减反能力的材料例如灰色胶材,利用该功能结构50可以兼具减少冗余电极单元反光以及增加发光单元出光的功能,整体上改善显示面板的显示效果。

45.上述功能结构50的选材中涉及的黑色胶材、白色胶材以及灰色胶材具体可以是硅胶或丙烯酸或环氧树脂基材料,通过在其中掺杂黑色或tio等颗粒并且控制其掺杂比例,可以实现黑、白或灰的效果。此处胶材实质是膜材的概念,在中高温(100℃以内)条件下具有良好的流动性,而在高温下(150℃以上)条件下会发生聚合变成固体。因此,实际制备过程中需要先利用光学胶材的贴合工艺将膜材贴合在衬底基板上,再通过加热到达中高温条件,使其填充至挡墙结构40中,继而通过在高温下(150℃以上)烘烤1-2h,使膜材失去粘性,完全聚合变成固体实现固化。

46.针对上述实施例提供的显示面板,本发明同时还提供了该显示面板的制备方法。图4是本发明实施例提供的一种显示面板的制备方法的流程图,图5是图4所示显示面板制备方法的结构流程图,参考图4和图5,该制备方法可包括:

47.s110、提供一衬底基板;

48.参考图5的a)图,如前所述,衬底基板10可以是柔性衬底,也可以是刚性衬底,此处不做限制。本领域技术人员可以理解,此处衬底基板10并非单纯的衬底结构,其上还设置有用于驱动发光单元发光的像素电路结构。

49.s120、在衬底基板的一侧形成电极单元,电极单元包括主电极单元和冗余电极单元;

50.参考图5的b)图,此处电极单元20可以是利用掩膜通过沉积工艺直接形成,也可以是先制备整层电极层再通过图形化工艺形成。具体地,沉积工艺可以是热蒸镀、磁控溅射、化学气相沉积等工艺,图形化则可以是光刻工艺等。电极单元一般采用银、铝或合金材料制成,此处不做限制。

51.s130、在主电极单元上电连接第一发光单元;

52.参考图5的c)图,如上所述,第一发光单元31可以是mini-led、micro-led或者nano-led等,此处在主电极单元21上电连接第一发光单元31,实质是将led单元绑定在主电极单元21上的过程。具体可以是利用热熔的焊锡在冷却后将led的电极与主电极单元21中的电极对应焊接的过程。

53.s140、在衬底基板上形成挡墙结构以及位于挡墙结构之间的开口,开口包括第一开口,冗余电极单元位于第一开口;

54.参考图5的e)图,此处挡墙结构40实际上也是通过整层涂覆挡墙结构胶材,再通过图形化工艺例如光刻工艺将其刻蚀显影保留固化区域形成,可以理解,刻蚀过程中可同步

形成开口400,并且部分开口400即第一开口401中会裸露出冗余电极单元22。

55.s150、形成功能结构,功能结构填充部分第一开口,且功能结构至少部分位于冗余电极单元远离衬底基板的一侧。

56.参考图5的h)图,此处功能结构50的具体制备过程如前所述,此处不再赘述。还需要补充的是,利用光学胶材的贴合工艺整层贴合胶材层后,并且通过加热使其流动填充在第一开口401中后,挡墙结构40上仍可能覆盖胶材。因此,在高温烘烤固化胶材之后,还需要将胶材层进行减薄,裸露出挡墙结构40,此内容后续详述。

57.本发明实施例的技术方案,通过在显示面板中设置衬底基板、电极单元、第一发光单元、挡墙结构以及功能结构,其中,电极单元设置于衬底基板一侧,电极单元包括主电极单元和冗余电极单元;第一发光单元与主电极单元电连接;挡墙结构之间形成开口,开口包括第一开口,冗余电极单元位于第一开口;部分功能结构填充第一开口,且功能结构至少部分位于冗余电极单元远离衬底基板的一侧,可以利用挡墙结构对功能结构进行限位,使功能结构覆盖在冗余电极单元上。本发明实施例可以解决现有显示面板中暴露的冗余电极反射率较高影响显示效果的问题,能够通过功能结构减少冗余电极单元的反射,避免冗余电极单元过多反光形成镜面效果,提升显示质量,或者,能够利用功能结构增加发光单元的出光效率,提高显示面板的显示亮度,也有助于降低显示面板的功耗。

58.继续参考图1-图3,该显示面板中还包括:第二发光单元32;开口400还包括第二开口402,第二发光单元32位于第二开口402;第一封装结构61,第一封装结构61填充第二开口402,第一封装结构61至少部分位于第二发光单元32远离衬底基板10的一侧。

59.其中,第二发光单元32实质上是部分第一发光单元31发光异常时,对该部分异常的第一发光单元31设置的修补发光单元。单纯来看,两种发光单元本质上并不存在结构和功能上区别,其区别主要在于在显示面板中设计的位置不同,且第二发光单元32是第一发光单元31的替补发光单元。第二发光单元32同样可采用mini-led、micro-led或者nano-led等,此处不做限制。此外,衬底基板10上针对冗余电极单元22同样设置有像素电路,像素电路通过冗余电极单元22与第二发光单元32电连接,从而可驱动第二发光单元32发光。

60.本发明实施例中,显示面板中还设置有第一封装结构61,第一封装结构61是形成第二发光单元32后对第二发光单元32单独进行封装的结构。需要强调的是,本发明实施例中的挡墙结构40对冗余电极单元22所在区域进行限位的同时,也是在对冗余电极单元22上电连接的第二发光单元32所在的区域进行限位。挡墙结构40的另一重要作用则是在对第二发光单元32进行封装时,通过限位功能辅助形成第一封装结构61。由此可知,第一封装结构61实际是填充在设置有第二发光单元32的挡墙结构40围成的开口400即第二开口402中,对第二开口402中的第二发光单元32进行保护的结构。进一步地,细究来看,第一封装结构61实质上是部分结构位于第二发光单元32远离衬底基板10的一侧,也即位于第二发光单元32的上方。同时,当第二发光单元32与相邻的挡墙结构40之间存在间距时,填充在第二开口402中的第一封装结构61的部分结构会延伸到该间距区域上,也即,会直接覆盖在该间距区域的衬底基板10上。

61.另外还值得注意的是,由于功能结构50是填充在第一开口401中,第一封装结构61是填充在第二开口402中,因此,在对功能结构50和第一封装结构61进行制备时,需要至少明确第一开口401的位置或第二开口402的位置。在实际制备时,本发明实施例中可选根据

第二发光单元32确定第二开口402的位置,并通过打印工艺精确地在第二开口402中填充第一封装结构61。

62.由此可知,本发明提供的显示面板制备方法中,还可包括形成第二发光单元和第一封装结构的步骤。具体地,继续参考图4和图5,上述制备方法中,在步骤s130之后,在步骤s150之前,还可包括如下步骤:

63.s141、在部分冗余电极单元上电连接第二发光单元,开口还包括第二开口,第二发光单元位于第二开口中。

64.参考图5的f)图,其中,如上所述,第二发光单元32也可以是mini-led、micro-led或者nano-led等,此处在部分冗余电极单元22上电连接第二发光单元32,同样可以理解为将led单元绑定在冗余电极单元22上的过程。具体也可以是利用热熔的焊锡在冷却后将led的电极与主电极单元21中的电极对应焊接的过程。

65.进一步地,基于上述制备方法,在步骤s141之前,还需设置如下步骤:

66.s1401、检测失效的第一发光单元,并确定失效的第一发光单元的主电极单元的位置。

67.可以理解,第二发光单元32实质上是失效的第一发光单元31的替补发光单元,因此,在部分冗余电极单元22上电连接第二发光单元32前,需要先明确该部分冗余电极单元22的位置,也即,需要检测出失效的第一发光单元31的位置,继而根据失效的第一发光单元31的位置再确定需要电连接第二发光单元32的冗余电极单元22的位置。

68.由此,步骤s141此时可具体化为:s1411、在失效的第一发光单元31的主电极单元21对应相邻设置的冗余电极单元22上电连接第二发光单元32。

69.进一步地,在上述步骤s141之后,还可包括如下步骤:

70.s142、在第二开口中填充第一封装结构,第一封装结构至少部分位于第二发光单元远离衬底基板的一侧。

71.参考图5的g)图,该步骤形成第一封装结构61的过程,实质上是在已知第二开口402的基础上,精确地在第二开口402中填充第一封装结构61的过程。实际制备过程中,第一封装结构61可采用透明树脂材料对挡墙结构40围成的第二开口402进行填充,然后利用紫外光进行固化,以此实现对第二开口402中的第二发光单元32的封装。

72.由此,此步骤s142同样可以进行具体化,获得具体的两个子步骤:

73.s1421、确定电连接第二发光单元的冗余电极单元对应的挡墙结构围成的开口为第二开口;

74.s1422、采用打印工艺,在第二开口中填充形成第一封装结构。

75.此处打印工艺具体为利用高精度的打印设备,扫描绑定有第二发光单元32的冗余电极单元22的位置,也即,通过扫描先确定出设置有第二发光单元32的第二开口402的位置。继而再在该第二开口402中打印透明树脂,最后通过紫外光将第二开口402中的透明树脂进行固化,从而形成稳定的第一封装结构61。

76.可以理解,在完成第一发光单元31的批量转移,实现与主电极单元21的电连接之后,一定概率会出现第一发光单元31失效的情况,而且,因为失效的第一发光单元31随机,故需要电连接第二发光单元32的冗余电极单元22即需要进行修补的冗余电极单元的位置并不固定。在完成第二发光单元32的电连接即完成修补之后,即使已经确定修补的第二发

光单元32的位置,在对未连接第二发光单元32的冗余电极单元22上覆盖功能结构50时,也不适用纳米压印等需要掩膜版的制备工艺,原因在于第二发光单元32的位置在不同的面板上并不相同,掩膜版根据某一面板上未连接第二发光单元32的冗余电极单元2的位置设置开口,制作覆盖冗余电极单元22的功能结构50时,也仅适用于该单个面板,并不适用其他面板。因此,利用需要掩膜版的制备工艺形成功能结构50工序并不适用产业化批量生成。

77.然而,本发明实施例提供的制备方法,是利用打印工艺对每一显示面板上已经确定的第二发光单元32精确打印形成封装结构,实际制备过程中通过对面板进行扫描确定第二发光单元32的位置,再对第二发光单元32进行打印封装。在完成第二发光单元32的封装后,再对整个衬底基板10涂覆功能结构胶材层,使功能结构胶材层填充至未连接第二发光单元32的冗余电极单元22对应的开口400中。该工艺过程不仅能对第二发光单元32进行有效封装,避免第二发光单元32受外部损伤,保证第二发光单元32的使用寿命,还能够针对位置随机的第二发光单元32进行精确封装,对未连接第二发光单元32的冗余电极单元22上覆盖功能结构50,整个工艺过程更自由和灵活,能够满足产业化批量生产的需求。

78.需要说明的是,上述实施例中示例为在形成第二封装结构之后,再在第二开口402的冗余电极单元22中电连接第二发光单元,即,是在对第一发光单元31完成封装后再利用第二发光单元32进行修补。而由于实际制备过程中第二封装结构62和挡墙结构40是同步形成,在设置有挡墙结构40的冗余电极单元22上绑定第二发光单元32时可能会受挡墙结构40的限制,影响绑定效果。基于此,本发明实施例中可考虑采用激光转移的方式进行封装后的修补,从而避免挡墙结构40对绑定第二发光单元32的影响。

79.在本发明的其他实施例中,也可选在未对第一发光单元进行封装前,先确定失效的第一发光单元,再利用第二发光单元32进行修补,最后再对第一发光单元31进行封装以及对第二发光单元32进行封装。总结而言,本发明实施例中对第一发光单元31进行封装和利用第二发光单元32进行修补两个步骤的先后顺序不做限制,本领域技术人员可根据实际需求进行选择和设计。

80.基于第一封装结构实际的制备工艺,本发明实施例中对于第一封装结构会设计形成特定形状,下面对此进行介绍。继续参考图2,第一封装结构61包括顶面610,沿垂直于衬底基板10所在平面的方向上,顶面610位于第一封装结构61远离衬底基板10的一侧;顶面610为弧面,顶面610朝向远离衬底基板10的方向凸起。

81.在实际制备时,第一封装结构61会首先采用柔性胶材填充在第二开口402中,以覆盖第二发光单元32,然后通过固化形成第一封装结构61,保护第二发光单元32。在本发明实施例中,为保证第一封装结构61的封装效果,通常会使柔性胶材完全填充该第二开口402。同时,由于第二发光单元32发出的光线需要经第一封装结构61向外出射,在一具体实施例中,可选将第一封装结构61设置包括顶面610,且该顶面610呈凸起弧面。在制备过程中,固化的第一封装结构61材质相对较硬,在对功能结构进行减薄时,其减薄工艺对固化的第一封装结构61的作用相对较小,能够保留第一封装结构61固化形成的凸起弧面。具体形式上来看,该顶面610位于第一封装结构61远离衬底基板10的一侧,也即位于第一封装结构61的上表面。顶面610呈弧面,且弧面610朝向远离衬底基板10的方向凸起,即弧面610朝上凸起。基于此种设计,在实际制备时,可选将柔性胶材相对过量地填充在第二开口402中以形成上述的凸起弧面。该第一封装结构61上的凸起弧面可实现类似凸透镜的效果,可将其内部的

第二发光单元32发出的光线聚焦向上出射,从而保证第二发光单元32的出光效率。

82.继续参考图2,在垂直于衬底基板10的方向上,顶面610与挡墙结构40远离衬底基板10一侧的表面的高度差小于或等于6μm。其中,挡墙结构40远离衬底基板10一侧的表面是指挡墙结构40的上表面,其相对衬底基板10的高度如图2所示为h1。顶面610在衬底基板10上的高度如图2所示为h2,此处设置h2-h1≤6μm,可以保证第一封装结构61具有一定高度的凸起弧面,即凸起弧面具有一定的弧度,利用该凸起弧面实现有效的光线聚焦作用,从而将第一封装结构61中的第二发光单元32发出的光线尽可能多地向外出射。

83.考虑到不同颜色的发光单元可能存在不一致的发光效率,本发明实施例中可选在对第二发光单元进行封装时,平衡不同颜色的第二发光单元的出光效果。继续参考图2,可选地,第二发光单元32包括第一颜色发光单元321和第二颜色发光单元322;第一封装结构61包括第一子封装结构611和第二子封装结构612,第一子封装结构611对应第一颜色发光单元321,第二子封装结构612对应第二颜色发光单元322;第一子封装结构611的顶面在衬底基板10的正投影面积小于第二子封装结构612的顶面在在衬底基板10的正投影面积;其中,第一颜色发光单元321发出光的波长大于第二颜色发光单元322发出光的波长。

84.此处第一颜色发光单元321和第二颜色发光单元322可分别理解为红色发光单元和绿色发光单元,相较而言,红色发光单元的发光效率较低。当然,本实施例还可适用于其他发光效率不同的任意两种颜色的发光单元,例如绿色发光单元和蓝色发光单元等。

85.基于此,本发明实施例中针对第一颜色发光单元321和第二颜色发光单元322的第一封装结构61进行区别设置,目的在于利用不同的第一封装结构61对两种颜色的发光单元的出光进行平衡。具体地,第一颜色发光单元321对应第一子封装结构611,是指第一子封装结构611填充在第一颜色发光单元321所在的第二开口402中,第一子封装结构611至少部分位于第一颜色发光单元321远离衬底基板10的一侧。同理,第二颜色发光单元322对应第二子封装结构612,是指第二子封装结构612填充在第二颜色发光单元322所在的第二开口402中,第二子封装结构612至少部分位于第二颜色发光单元322远离衬底基板10的一侧。此实施例中设置第一子封装结构611的顶面在衬底基板10的正投影面积小于第二子封装结构612的顶面在衬底基板10的正投影面积,本质是通过减小第一子封装结构611顶面的正投影面积,可以使高度相同的两种子封装结构中,第一子封装结构611顶面凸起的弧度更明显,第一颜色发光单元321则可通过凸起更明显的顶面实现更有效的光线聚焦作用,使第一子封装结构611中的第一颜色发光单元321发出的光线更多地向外出射,由此对第一颜色发光单元321较低的发光效率进行补偿,从而达到两种颜色发光单元的出光量的平衡,均衡不同发光效率的发光单元的亮度,保证显示效果。

86.图6是本发明实施例提供的另一种显示面板的剖面结构示意图,参考图6,在本发明的另一实施例中,可选地,第二发光单元32包括第一颜色发光单元321和第二颜色发光单元322;第一封装结构61包括第一子封装结构611和第二子封装结构612,第一子封装结构611对应第一颜色发光单元321,第二子封装结构612对应第二颜色发光单元322;第一子封装结构611的顶面在第一平面上截面形状为第一弧线,第二子封装结构612的顶面在第一平面上的截面形状为第二弧线,第一弧线对应的曲率半径r1小于第二弧线对应的曲率半径r2;其中,第一平面为垂直衬底基板10的平面。

87.如上所述,由于第一封装结构61的顶面610为凸起弧面,则其顶面在垂直衬底基板

10的平面即第一平面上的截面中会形成弧线。基于本发明实施例中将封装结构顶面设置为凸起弧面的目的,是使封装结构形成类似凸透镜的效果,并且,本领域技术人员可知,凸透镜表面的曲率越大,则其焦距越小,聚焦能力越高。因此,通过区别第一颜色发光单元321和第二颜色发光单元322分别对应的第一子封装结构611和第二子封装结构612的顶面的曲率,改变两个子封装结构的聚焦能力,可以进一步平衡第一颜色发光单元321和第二颜色发光单元322的出光效率。具体地,本实施例中设置第一子封装结构611顶面对应的第一弧线的曲率半径r1,小于第二子封装结构612顶面对应的第二弧面的曲率半径r2,实质是相对增加第一子封装结构611的顶面的曲率,从而相对提高第一子封装结构611的聚焦能力,使第一子封装结构611中的发光效率较低的第一颜色发光单元321的出射光,进一步均衡不同发光效率的发光单元的亮度,保证显示效果。

88.继续参考图1和图3,该显示面板中还包括:第二封装结构62,第二封装结构62至少部分位于第一发光单元31背离衬底基板10的一侧,第二封装结构62在衬底基板10的正投影覆盖第一发光单元31在衬底基板10的正投影;第二封装结构62远离衬底基板10一侧的表面到衬底基板10的距离等于挡墙结构40远离衬底基板10一侧的表面到衬底基板10的距离。

89.其中,第二封装结构62是在将第一发光单元31批量转移并绑定在对应主电极单元21上之后对各第一发光单元31进行批量封装形成的封装结构。具体地,可以在将第一发光单元31批量转移并绑定在对应主电极单元21上之后,在衬底基板10上涂覆整层封装胶层,再对封装胶层通过光刻工艺图形化,从而形成各第一发光单元31独立的第二封装结构62。

90.为保证良好的封装效果,第二封装结构62需要完全覆盖第一发光单元31,从投影角度来看,第二封装结构62在衬底基板10的正投影覆盖第一发光单元31在衬底基板10的正投影。另外,第二封装结构62会存在部分结构位于第一发光单元31上,即位于第一发光单元31背离衬底基板10的一侧,同时,第二封装结构62部分结构也会延伸至第一发光单元31周边区域,直接覆盖在第一发光单元31周边区域的衬底基板10上。

91.基于此,上述实施例提供的制备方法中,还可包括制备第二封装结构的过程。具体地,继续参考图4和图5,在步骤s130之后,还可包括如下步骤:

92.s131、形成第二封装结构,第二封装结构至少部分位于第一发光单元背离衬底基板的一侧,第二封装结构在衬底基板的正投影覆盖第一发光单元在衬底基板的正投影。

93.参考图5的d)图,第二封装结构62的具体制备工艺如上所述,此处不再赘述。

94.然而,本发明针对挡墙结构和第二封装结构的制备,还提供了更简便地制备方式。图7是本发明实施例提供的另一种显示面板的制备方法的流程图,图8是图7所示显示面板制备方法的结构流程图,对比图4和图5以及图7和图8,在上述实施例提供的制备方法基础上,其中步骤s131和步骤s140可采用同一工艺步骤同步制备形成,也即上述步骤s131和步骤s140具体可替换为如下两个子步骤:

95.s1310、在衬底基板上形成封装层,封装层至少部分位于第一发光单元以及电极单元背离衬底基板的一侧,封装层在衬底基板的正投影覆盖第一发光单元以及电极单元在衬底基板的正投影;

96.s1400、采用光刻工艺对封装层进行图形化,形成第二封装结构和挡墙结构。

97.基于此,参考图7,其中的d)图表示在衬底基板上形成封装层60的过程,具体为涂覆整层胶材的过程。e)图则表示根据主电极单元21和冗余电极单元22的位置,对封装层60

进行光刻图形化,同步形成第二封装结构62和挡墙结构40的过程,也即第二封装结构62和挡墙结构40在同一工序中同步形成,并不存在先后顺序。

98.值得说明的是,如图4和图5所示制备过程中第二封装结构62和挡墙结构40本质是在两个工序中实现,具体实现方式可采用胶材层涂覆和光刻图形化工艺。显然,对于单独形成第二封装结构62和挡墙结构40的工艺步骤而言,其对于第二封装结构62和挡墙结构40的形状、材料等可以独立进行设计,以利用第二封装结构62和挡墙结构40分别对第一发光单元31和第二发光单元32的出光等性能进行独立调节,避免相互影响。而如图7和图8所示制备过程中,利用同一工艺制程同步形成第二封装结构62和挡墙结构40,可以节省工序和掩膜,降低时间成本和材料成本。

99.还需要强调的是,本发明实施例中由于功能结构50采用整层涂覆再减薄的工艺制备,需要通过减薄将挡墙结构40和第二封装结构62裸露出来,而由于减薄工艺是对整个面板的作用,材质相对较软的挡墙结构40和第二封装结构62会被同步减薄。因此,在实际的显示面板中,挡墙结构40和第二封装结构62的上表面会保持在衬底基板10上的同一高度,也即,第二封装结构62远离衬底基板10一侧的表面到衬底基板10的距离等于挡墙结构40远离衬底基板10一侧的表面到衬底基板10的距离。

100.由此,本发明实施例提供的制备方法中,步骤s150具体可包括如下步骤:

101.s151、在真空加热环境中向衬底基板设置挡墙结构的一侧贴附功能结构胶材层,功能结构胶材层在衬底基板的正投影覆盖挡墙结构、挡墙结构之间的开口以及第一封装结构在衬底基板的正投影;

102.此处贴合胶材层的具体步骤可参考前文所述,此处不再赘述。

103.s152、采用灰化工艺或湿法刻蚀工艺,对功能结构胶材层进行减薄,形成功能结构。

104.其中,该步骤s152具体可以是整面进行灰化的过程,或者整体置于溶液浸泡湿法刻蚀的过程,灰化和湿法刻蚀可以去掉挡墙结构40上覆盖的多余的功能结构胶材层,同时暴露出第一封装结构61和第二封装结构62,保证其内部的发光单元的出光。

105.当然,考虑到减薄工艺的误差以及减薄工艺会形成粗糙表面,此处第二封装结构62的上表面和挡墙结构40的上表面的高度可能会存在一定的误差,或者,第二封装结构62的上表面和挡墙结构40的上表面的局部区域的高度可能会有一定的误差,此处限定误差范围在30%内均可认为挡墙结构40和第二封装结构62的上表面保持在衬底基板10上的同一高度。

106.还想说明的是,第二封装结构62需要向外透射其内部的第一发光单元31的出射光,第一封装结构61需要向外透射其内部的第二发光单元32的出射光,为避免两种发光单元因封装结构不同产生出光差异,可选第一封装结构61与第二封装结构62采用折射率相同或相近的材料制成,以此消除两种发光单元的光型差异。

107.进一步地,图9是图2所示显示面板虚线框a处的局部放大图,图10是图3所示显示面板虚线框b处的局部放大图,参考图9和图10,基于上述的减薄工艺,在实际形成的显示面板中,挡墙结构40和第二封装层62远离衬底基板10一侧表面至少部分区域呈粗糙凹凸面。

108.采用减薄工艺减薄功能结构的胶材层的同时,会将挡墙结构40、第二封装层62和第一封装结构61裸露出来,并且可将裸露出来的挡墙结构40、第二封装层62和第一封装结

构61的上表面即远离衬底基板10的一侧表面粗糙化,从而实现漫反射,有助于避免外界光入射显示面板后的镜面反射,从而进一步降低显示面板的反射率。对于第一封装结构61而言,粗糙化的表面也有助于减少其内部光线在界面的全反射概率,增加内部发光单元向外部的出射光,提高内部的发光单元的光提取效率。

109.此外,如上步骤s1310和s1400所述,对于上述的挡墙结构40和第二封装结构62,本发明实施例中可选在同一工艺中采用同种材料制备形成,即该挡墙结构40和第二封装结构62为相同的材料。如上所述的第二封装结构62的制备过程中,可形成挡墙结构40。具体地,在衬底基板10上涂覆整层封装胶层,再对封装胶层通过刻蚀工艺图形化,图形化采用的掩膜版中设计有第二封装结构62的开口图案以及挡墙结构40的开口图案,利用该掩膜版可刻蚀整层封装胶层形成覆盖第一发光单元31的第二封装结构62以及围绕冗余电极单元22的挡墙结构40。

110.更进一步地,继续参考图3,该显示面板中,第二封装结构62包括第三侧面623和第一表面621,第三侧面623位于第二封装层62沿第一方向1的一侧,第一方向1与衬底基板10所在平面相平行;垂直于衬底基板10所在平面的方向上,第一表面621位于第二封装结构62远离衬底基板10的一侧;第三侧面623与第一表面621的夹角为第三夹角α3,第三夹角α3为锐角。

111.本发明实施例中,在制备第二封装结构时可利用光刻工艺对封装胶层进行图形化,其中可选采用负性光刻胶。本领域技术人员可知,采用负性光刻胶时曝光区域光刻胶会发生变性固化,在经显影的过程中固化区域的封装胶层会保留,并且由于显影液的过刻蚀效果,固化区域的底部相较于顶部被刻蚀地更严重,会使得保留的封装胶层也即第二封装结构62呈倒置的台状结构。此处第三侧面623实质是第二封装结构62作为倒置的台状结构的倾斜侧壁,而第一表面623则实质是第二封装结构62作为倒置的台状结构的面积较大的底面,也可以理解成倒置的台状结构的上表面。基于实际的制备工艺,本发明实施例的第二封装结构62中第三侧面623和第一表面621的夹角即第三夹角α3,则实质是倒置的台状结构的上顶角,第三夹角α3为锐角则表明在垂直衬底基板10朝上的方向上,第二封装结构62的侧壁是向外倾斜的,也即第二封装结构62的上表面面积大于下表面面积,即说明了第二封装结构62为倒置的台状结构。

112.参考图3所示的光线路径可知,倒置台状的第二封装结构62因为具有向外倾斜的侧壁,由第一发光单元31出射的光线在入射至该侧壁即第三侧面623时,会被第三侧面623向上反射,也即,通过合理设计第二封装结构62使其形成倒置台状结构,可以利用其倾斜侧壁将其内封装的发光单元出射的光线尽可能多地向显示面板的正面出射,从而提高了第一发光单元的出光效率。

113.同样地,考虑到不同颜色的发光单元可能存在不一致的发光效率,本发明实施例中也可选对第二封装结构进行区别设计,使不同颜色的第一发光单元具有相对均衡的出光效率。图11是本发明实施例提供的另一种显示面板的剖面结构示意图,参考图11,在本发明的又一实施例中,第一发光单元31包括第三颜色发光单元313和第四颜色发光单元314,第三颜色发光单元313发出光的波长大于第四颜色发光单元314发出光的波长。位于第三颜色发光单元313背离衬底基板10一侧的第二封装结构62的第三夹角α3’,小于位于第四颜色发光单元313背离衬底基板10一侧的第二封装结构62的第三夹角α3”。

114.由上可知,此处的第三颜色发光单元313和第四颜色发光单元314同样可分别理解为红色发光单元和绿色发光单元,相较而言,红色发光单元的发光效率较低。此实施例中将覆盖红色发光单元的第二封装结构62的第三夹角α3’设置地相对较小,实际上是将该第二封装结构62的侧壁设置地更倾斜,倾斜角度更趋近于45

°

。参考图11所示的光路,可以理解,当侧壁倾斜角越接近于45

°

时,红色发光单元横向出射的光线可通过该侧壁向垂直衬底基板10向上的方向出射。通过区别设置不同颜色的发光单元对应的第二封装结构的侧壁倾斜角度,能够对发光效率较低的发光单元更多地向显示面板正面出光,从而达到均衡不同颜色发光单元的出光量,减小不同颜色发光单元之间的亮度差异的效果。

115.由于挡墙结构和第二封装结构在制备时实际是采用相同工艺即光刻工艺制成,基于同一原理,挡墙结构也会呈倒置的台状结构。具体地,图12是图1所示显示面板沿cc’的剖面结构示意图,参考图1和图12,挡墙结构40包括第四侧面414和第二表面422,第四侧面414位于挡墙结构40沿第一方向1的一侧,垂直于衬底基板10所在平面的方向上,第二表面422位于挡墙结构40远离衬底基板10的一侧;第四侧面414与第二表面422的夹角为第四夹角α4,第三夹角α3小于第四夹角α4,且第四夹角α4为锐角。其中,第四侧面414实质是挡墙结构40作为倒置的台状结构的倾斜侧壁,而第二表面422则实质是挡墙结构40作为倒置的台状结构的面积较大的底面,也可以理解成倒置的台状结构的上表面。同样地,此处挡墙结构40中第四侧面414与第二表面422的夹角即第四夹角α4,则实质是倒置的台状结构的上顶角,第四夹角α4为锐角则表明在垂直衬底基板10朝上的方向上,挡墙结构40的侧壁是向外部倾斜的,也即挡墙结构40的上表面面积大于下表面面积,即说明了挡墙结构40为倒置的台状结构。

116.此外,由于相邻的第二封装结构62之间的间距大于相邻的挡墙结构40之间的间距,在制备第二封装结构62和挡墙结构40时,间距较大的第二封装结构62间隙处的胶材在进行显影刻蚀时过刻程度更严重,也即,刻蚀液会更多地在第二封装结构62的底部刻蚀,最终使得显影后形成的第二封装结构62的底面面积会小于挡墙结构40的底面面积,第二封装结构62的侧壁也相对更倾斜,如图9所示,第二封装结构62的第三夹角α3会小于挡墙结构40的第四夹角α4。

117.图13是本发明实施例提供的又一种显示面板的剖面结构示意图,参考图1和图13,在本发明的又一实施例中,还可设置第一开口401包括第一子开口4011和第二子开口4012;挡墙结构40包括背离第一子开口4011的第一侧面411和背离第二子开口4012的第二侧面412;第一侧面411与挡墙结构40远离衬底基板10一侧的表面的夹角为第一夹角α1,第二侧面412与挡墙结构40远离衬底基板10一侧的表面的夹角为第二夹角α2;其中,第一夹角α1和第二夹角α2中的一者大于另外一者。

118.此处设置第一开口401包括两种子开口,实质是对围成该两种子开口的挡墙结构40的区别设置。具体地,挡墙结构40中背离第一子开口4011的侧面即第一侧面411,是指挡墙结构40在平行衬底基板10的方向上远离第一子开口4011的侧面。同理,挡墙结构40中背离第二子开口4012的侧面即第二侧面412,是指挡墙结构40在平行衬底基板10的方向上远离第二子开口4012的侧面。此处令第一侧面411与挡墙结构40远离衬底基板10的一侧表面即上表面的夹角为第一夹角α1,令第二侧面412与挡墙结构40远离衬底基板10的一侧表面即上表面的夹角为第二夹角α2,并且设置第一夹角α1和第二夹角α2中的一者大于另外一

者,实质是对挡墙结构40的该两个侧面的倾斜角度进行区别设置,以此通过侧面的反射调整相邻的发光单元的出光效率,适应显示面板中对于发光单元出光的需求。

119.继续参考图1和图13,进一步地,冗余电极单元22包括第一冗余电极单元221和第二冗余电极单元222,第一冗余电极单元221位于第一子开口4011中,第二冗余电极单元222位于第二子开口4012中;第一发光单元31包括第三颜色发光单元313和第四颜色发光单元314;第一冗余电极单元221对应第一像素电路(图中未示出),第二冗余电极单元222对应第二像素电路(图中未示出),第一像素电路驱动第三颜色发光单元313,第二像素电路驱动第四颜色发光单元314,其中,第一夹角α1小于第二夹角α2,第三颜色发光单元313发出光的波长大于第四颜色发光单元314发出光的波长。

120.首先,可以理解,对于主电极单元21而言,其负责将像素电路与主发光单元进行电连接,利用像素电路对第一发光单元进行驱动点亮。而对于冗余电极单元22而言,其作为主电极单元21的备用电极,在第一发光单元发光异常时,通过绑定新的发光单元,将像素电路与主发光单元进行电连接,利用像素电路对新的发光单元进行驱动点亮。由此可以理解,一个主电极单元21和一个冗余电极单元22会共用同一像素电路,即对应同一个像素电路。

121.本实施例中根据第一发光单元中包含的两种颜色发光单元,即第三颜色发光单元313和第四颜色发光单元314,将其对应的两个像素电路分别定义为第一像素电路和第二像素电路,进一步地,再根据第一像素电路和第二像素电路将其对应的两个冗余电极单元22分别定义为第一冗余电极单元221和第二冗余电极单元222。此实施例中,第一子开口4011和第二子开口4012的区别主要在于其中的冗余电极单元22,第一子开口4011中为第一冗余电极单元221,第二子开口4012中为第二冗余电极单元222。第一冗余电极单元221和第二冗余电极单元222的区别则主要在于其作为备用电极对应的第一发光单元31。

122.基于上述逻辑可知,第一子开口4011实际上与第三颜色发光单元313对应,第二子开口4012与第四颜色发光单元314对应。同上实施例所述,第三颜色发光单元313和第四颜色发光单元314可分别理解为红色发光单元和绿色发光单元,相较而言,红色发光单元的发光效率较低。本实施例中针对红色发光单元,将第一侧面411与挡墙结构40的上表面的夹角即第一夹角α1设置地相对较小,而针对绿色发光单元,将第二侧面412与挡墙结构40的上表面的夹角即第二夹角α2设置地相对较大,实际上是使第一侧面411相对第二侧面412的倾斜角度更小,以更趋近于45

°

,从而使红色发光单元即第三颜色发光单元313发出的光线通过第一侧面411反射,更多地向垂直衬底基板10向上的方向出射,从而使发光效率较低的发光单元更多地向显示面板正面出光,达到均衡不同颜色发光单元的出光量,减小不同颜色发光单元之间的亮度差异的效果。

123.需要注意的是,此处第一子开口4011和第二子开口4012对应的挡墙结构40中可以设置第二发光单元32,也可能并未设置第二发光单元32,可以理解,在制备挡墙结构40时,通过预先设置上述第一夹角α1和第二夹角α2的大小关系,可以在第一发光单元31失效在第一子开口4011或第二子开口4012中设置第二发光单元32时,能够利用该挡墙结构40的倾斜侧壁对其出射光进行反射,使其更多地向显示面板正面出射,改善第二发光单元32的出光效率。

124.继续参考图1和图2,可选相邻的冗余电极单元22之间包括至少两个挡墙结构40,且相邻的挡墙结构40之间的开口400包括第三开口403,部分功能结构50填充第三开口403。

125.此处在相邻的冗余电极单元22之间设置至少两个挡墙结构40,其一方面是使每个冗余电极单元22有独立的挡墙结构40围绕,另一方面也可在相邻的两个冗余电极单元22之间的至少两个挡墙结构40中填充形成功能结构50。此处第三开口403中的功能结构50实质是位于衬底基板10设置电极单元的一侧表面,直接覆盖在衬底基板10上。利用该功能结构50,可以在冗余电极单元22上绑定第二发光单元32时对第二发光单元32出射的光线进行提取,一定程度上使第二发光单元32的大角度出射光向外部出射,从而提升第二发光单元32的出光效率,有助于增加显示面板亮度。

126.继续参考图1和图12,还可选显示面板还包括第四开口404,第四开口404的至少一个侧壁为第二封装结构62的侧壁,部分功能结构50填充第四开口404。

127.其中,第四开口404的至少一个侧壁为第二封装结构62的侧壁,实际上是指挡墙结构40和第二封装结构62之间存在间隙,形成第四开口404。而将功能结构50填充在挡墙结构40和第二封装结构62之间的间隙即第四开口404中,能够通过功能结构50对第二封装结构62内的第一发光单元31大角度出射的光线进行提取,增加其大角度光线的出光量,一定程度上也是对第一发光单元31出光效率的改善,有助于增加显示面板亮度。

128.图14是本发明实施例提供的又一种显示面板的结构示意图,图15是图14所示显示面板沿dd’的剖面结构示意图,参考图14和图15,在本发明的又一实施例中,还可选相邻的冗余电极单元22之间包括一个挡墙结构40。此时相邻的冗余电极单元22共用一个挡墙结构40,由该挡墙结构40隔开,并且限定出冗余电极单元22所在的区域。此实施方式可减少挡墙结构40的数量,挡墙结构40之间的间距也相对较大,在实际制备时光刻采用的掩膜版开口相对较少,对开口精度要求较低,更便于制备。反而言之,该实施方式更适用于高分辨率的显示面板,高分辨率的显示面板中冗余电极单元之间的间距较小,适用于在相邻的冗余电极单元直接设置一个挡墙结构。

129.图16是图14所示显示面板沿ee’的剖面结构示意图,参考图14和图16,显示面板还包括第五开口405,第五开口405的至少一个侧壁为第二封装结构62的侧壁,至少一个侧壁为挡墙结构40的侧壁,部分冗余电极单元22位于第五开口405中。

130.此处第五开口405的至少一个侧壁为第二封装结构62的侧壁,至少一个侧壁为挡墙结构40的侧壁,实质是利用第二封装结构62复用为与其相邻的冗余电极单元22的挡墙结构40,该第二封装结构62配合其他挡墙结构40可将该相邻的冗余电极单元22所在区域进行限位,方便填充功能结构或当冗余电极单元22上绑定第二发光单元32后填充第一封装结构。

131.如前所述,本发明实施例中的功能结构可根据实际所需的功能进行选材。具体地,本发明实施例中的功能结构50可设置采用遮光材料。具体地,该遮光材料可以是黑色胶材,厚度在10μm范围内,透过率小于6%。或者,该功能结构50也可选采用反光材料。具体地,反光材料可以是白色胶材,其反射率应大于80%。另外也可采用灰色胶材制成,同时实现减反和增加出光的作用,灰色胶材透光率应小于30%,反射率应大于50%。

132.当功能结构50选择黑色胶材制备时,其透过率小于6%,则表明其具有较高的吸光能力,能够将外界入射的光线吸收,避免外界光线入射到冗余电极单元22上形成反射,从而达到减反的效果。而当功能结构50选择白色胶材制备时,其反射率大于80%,能够将发光单元出射至其内部的光线向外部反射,从而提高发光单元的出光效率。当然,也可设置功能结

构50采用灰色胶材进行制备,此时功能结构50的透过率小于30%,反射率大于5%,能够对外界入射光进行吸收,也能将发光单元发出且入射至功能结构50中的光线向外部出射,由此兼具减少外界光反射和提高发光单元出光效率的功能。

133.图17是本发明实施例提供的又一种显示面板的剖面结构示意图,参考图17,在本发明的其他实施例中,还可设置功能结构50包括第一功能层51和第二功能层52,第一功能层51位于第二功能层52背离衬底基板10的一侧;第一功能层51满足t1<6%;第二功能层52满足r2>80%;其中,t1为第一功能层51的透过率,r2为第二功能层52的反射率。

134.其中,第一功能层51位于第二功能层52背离衬底基板10的一侧,即第一功能层51位于第二功能层52之上.位于上层的第一功能层51透过率小于6%,表示其具有良好的吸光性能,可以对外界的光线进行有效遮挡,避免外界光继续向冗余电极单元22上入射。而位于下层的第二功能层52反射率大于80%,则可使与其相邻的发光单元出射的光在其内部传输,有助于该部分光线从挡墙结构中向外部出射,从而增加发光单元的出光效率。显然,此种设置方式利用两层功能层可分别起到减少反射和增加出光的效果,从整体上更有助改善显示面板的显示效果。

135.具体地,上述第一功能层51的厚度h1可设置为3-5μm,第二功能层52的厚度h2可设置为5-7μm。考虑到挡墙结构的高度有限,在挡墙结构的开口中填充的功能结构厚度也会受限。此实施例中,设置3-5μm的第一功能层51可保证足量地吸收外界射入的光线,有效阻隔外界光线入射冗余电极单元避免形成反射。而设置5-7μm的第二功能层52,可形成较宽的横向光线传输通道,便于发光单元的大角度光线经该通道传输后从挡墙结构中向外部出射,提高发光单元的出光效率。

136.基于同一发明构思,本发明实施例还提供了一种显示装置,图18是本发明实施例提供的一种显示装置的结构示意图,参考图18,该显示装置可包括上述任意实施例中的显示面板100。由于本发明实施例提供的显示装置采用上述实施例中的显示面板100制成,因此,该显示装置具备本发明实施例提供的显示面板相同或相似的有益效果,这里不再赘述。示例性的,该显示装置可以是手机、电脑、智能可穿戴设备(例如,智能手表)以及车载显示设备等电子设备,本发明实施例对此不作限定。

137.注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整、相互结合和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1