一种低温启动锂离子电池的制作方法

1.本发明涉及一种高倍率的锂离子电池,尤其是一种低温启动锂离子电池;属于锂离子电池技术领域。

背景技术:

2.铅酸启动电池一直因其低成本、大电流放电、高安全、技术成熟等优势主导启动电池市场,但是铅酸电池循环寿命仅有500次左右,作为启动电池使用寿命仅为2~3年,并且铅酸电池技术升级已经接近电池本身物理属性的极限,起停系统频繁的起停操作对电池的损耗更大,随着碳中和、环保政策的不断推进,启动电池领域必将迎来铅改锂的大潮,其中磷酸铁锂电池高达2000次以上的循环次数,几乎可以做到汽车生命周期内无需再更换电池。

3.但是,目前启动锂离子电池技术不成熟,低温性能和低温大电流放电问题极大限制了锂离子电池在启动领域的应用,常规锂离子电池不支持高放电倍率,高倍率放电电池又很难兼顾低温冷启动能力。如:专利202011493526.x公开了一种高倍率电池的制备方法,制备正极浆料:按比例称取正极导电材料、正极粘结剂、正极导电剂、孔隙调节剂,称取上述原料后,加入辅助溶剂,通过真空搅拌机混料得到正极浆料;制备负极浆料:按比例称取负极导电材料、负极导电剂、增稠剂,负极粘结剂、孔隙调节剂,加入辅助溶剂,通过真空搅拌机混料得到负极浆料;制备电解液:按比例称取锂盐、溶剂、添加剂;电芯制作:按指定设计的工艺流程制备锂电池电芯。

4.专利cn202010102783.x公开了一种启动电池负极材料及其制备方法。所述的启动电池负极材料,其包含铅粉、稀硫酸、水、木素磺酸钠、炭黑以及硫酸钡。所述的制备方法,包含如下步骤:(1)将木素磺酸钠、炭黑以及硫酸钡进行混合的负极混合物;(2)将负极包混合物进行球磨5~60min得球磨负极包;(3)将球磨负极包与铅粉、稀硫酸和水混合后加入和膏机中和膏后即得启动电池负极材料。该专利主要通过改善负极材料进而改善了启动电池的低温启动能力。

5.专利cn201910181115.8公开了一种超低温高倍率型锂离子电池及其制备方法,通过提高极片的导电能力、减小极化,提高电解液在低温下的电导率等手段改善电芯;专利cn202111123271.2公开了一种超低温高倍率锂离子电池及其制备方法,采用具有良好伸展性的磁性碳纳米管,降低电极的阻抗,从而减少锂离子电池低温环境下的容量损失,但是这两个专利均只是改善低温1c放电能力。

6.综合来说,现有技术具有以下缺点:(1)低温-20℃25c放电性能差且5s放电电压低;(2)低温大电流瞬间放电10s放电电压低;(3)常温5c循环容量衰减快。

技术实现要素:

7.本发明要解决上述技术问题,从而提供一种低温启动锂离子电池。

8.为达到上述发明目的,本发明采用的技术方案为:一种低温启动锂离子电池,由若干数量的启动电芯通过串/并联组成;所述启动电芯包括正极片、负极片、隔膜和电解液;所述的正极片通过以下步骤制备:s1、称取88~96质量份的磷酸铁锂、2~5质量份的粘结剂、2~6质量份的正极导电剂、0~1质量份的分散剂,然后加入n-甲基吡咯烷酮,通过真空搅拌机混料得到正极浆料;所述正极浆料粘度控制在6000~18000mpa.s,固含量控制在50%~60%;s2、用所述的正极浆料进行涂布,正极双面面密度16.0mg/cm2~26.0mg/cm2;然后辊压,正极压实密度2.20~2.50g/cm3;所述的负极片通过以下步骤制备:a、称取90~96质量份的负极活性物质、2~5质量份的负极导电剂、1~3质量份的粘结剂、0~2质量份的nmp,加水,通过真空搅拌机混料得到负极浆料;所述负极浆料粘度控制3000~6000mpa.s,固含量控制40%~50%;b、用所述的负极浆料进行涂布,负极双面面密度7.0~15.0mg/cm2;然后辊压,负极压实密度1.30~1.55g/cm3;所述负极活性物质为人造石墨与硬碳按(6~9):(1~4)质量比掺杂形成的复合石墨。

9.本发明通过:

①

更改正负极配方,增加导电剂用量,降低活性物质用量来提升电芯的导电能力;

②

降低正负极涂布面密度,缩短li

+ 迁移距离,降低负极压实,提高吸液能力,降低电芯容量衰减速率;

③

负极掺硬碳,改善人造石墨性能;

④

采用多种导电剂形成点线面三维导电网络最大限度改善电芯导电能力。并通过对

①‑④

优化重组,利用多种技术协同作用,从不同方面改善电芯低温大倍率性能,并提高电芯循环能力。

10.作为上述技术方案的优选,所述的磷酸铁锂为克容量大于130mah/g的启动型磷酸铁锂。

11.作为上述技术方案的优选,所述的正极导电剂具有三维网络结构,由乙炔黑、科琴黑、碳纳米管、石墨烯、导电碳纤维中的至少2种组成。

12.作为上述技术方案的优选,所述的负极导电剂是导电炭黑。

13.作为上述技术方案的优选,步骤s1中,正极配料具体如下:磷酸铁锂89.5~94.5质量份、聚偏氟乙烯2.5~4.5质量份、导电炭黑3~4质量份、导电石墨 0~1质量份、石墨烯1~2质量份、分散剂0.2~0.5质量份。

14.作为上述技术方案的优选,步骤a中,负极配料具体如下:复合石墨91~94.5质量份、导电炭黑3.5~5质量份、羧甲基纤维素钠 1~2质量份、丁苯橡胶1~2 质量份、n-甲基吡咯烷酮 0~2质量份。

15.作为上述技术方案的优选,所述的启动电芯,制备所述启动电芯的方法包含注液工序,所述注液工序的注液系数控制为3.5~6.5g/ah。

16.作为上述技术方案的优选,所述电解液是线性碳酸酯搭配一种或多种低温型添加剂的启动类电解液。

17.作为上述技术方案的优选,所述的隔膜为常规的大孔率系的隔膜。

18.作为上述技术方案的优选,所述的启动电芯是根据软包电芯工艺流程制备的锂电

池或者是根据方形电芯工艺流程制备的锂电池。

19.综上所述,本发明具有以下有益效果:1)本发明的低温启动锂离子电池提供了电池的配方和设计方案以及制备方法,并通过优化正极片、负极片、原料配比(降低活性物质用量,提高导电剂用量)以及降低正负极涂布面密度,降低负极压实等工艺获得低温倍率的改善;正极活性物质采用高倍率磷酸铁锂,负极活性物质采用人造石墨和硬碳复合体系,正负极导电剂体系均采用由点、线、面组成的复合导电剂,并采用低温有机电解液,配合大孔隙率的隔离膜,各种制备步骤和工艺参数协同作用使所制得的启动电池满足-20℃25c持续放电,满足-18℃620a放电10s电压>7.5v,很好地解决了低温冷启动问题,同时常温1c循环2500周容量保持率85%,5c循环2000周容量保持率80%;2)本发明中负极片中加入少量nmp改善负极片易脆开裂,提高极片柔韧性;使用的集流体、隔膜、导电剂等辅材均是普通的常规材料,材料成本低,电芯生产成本低,很好满足降本需求。

附图说明

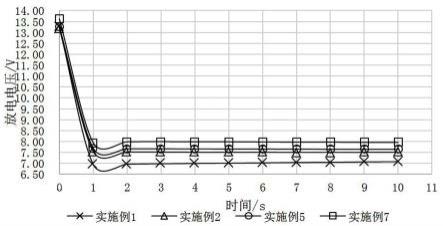

20.图1为12v20ah电池组﹣18℃@680a放电10s cca测试曲线对比图;图2为单电芯常温1c循环曲线对比图;图3为单电芯常温5c循环曲线对比图。

具体实施方式

21.以下结合附图对本发明进行进一步的解释说明。

22.本具体实施方式仅仅是对本发明的解释,并不是对本发明的限制,本领域技术人员在阅读了本发明的说明书之后所做的任何改变,只要在权利要求书的范围内,都将受到专利法的保护。

23.实施例1一种锂离子启动电池的制备方法,包括如下步骤:s1、制备正极浆料按照质量百分比称取90.5%磷酸铁锂+3.8%pvdf+4%sp+1.5%ks6+0.2%分散剂,称取上述原料后,加入nmp,通过真空搅拌机混料得到正极浆料;(sp为导电炭黑,ks6为导电石墨,下同)所述正极浆料粘度控制6000~18000mpa.s,固含量控制56%

±

2%,浆料200目过筛;s2、制备负极浆料按照质量百分比称取92.5%石墨+3.5%sp+1.5%cmc+1.5%sbr+1%nmp,加入水溶解,通过真空搅拌机混料得到负极浆料;负极浆料粘度控制3000~6000mpa.s,固含量45%

±

2%;s3、正极/负极涂布用s1的正极浆料进行涂布,正极双面面密度24.0mg/cm2,用s2的负极浆料进行涂布,负极双面面密度12.0mg/cm2;s4、正/负极辊压

正极压实密度2.30g/cm3,负极压实1.45g/cm3;s5、电芯制作根据锂电池的工艺流程制备锂电池电芯,注液系数4.5g/ah。

24.最后,将制得的电芯组装成12v20ah的汽车启动电池。

25.实施例2一种锂离子启动电池的制备方法,包括如下步骤:s1、制备正极浆料按照质量百分比称取90.5%磷酸铁锂+3.8%pvdf+3%sp+1%ks6+1.5%石墨烯+0.2%分散剂,称取上述原料后,加入nmp, 通过真空搅拌机混料得到正极浆料;所述正极浆料粘度6000~18000mpa.s,固含量56%

±

2%,浆料200目过筛;s2、制备负极浆料按照质量百分比称取92.5%石墨+3.5%sp+1.5%cmc+1.5%sbr+1%nmp,加入水溶解,通过真空搅拌机混料得到负极浆料;负极浆料粘度控制3000~6000mpa.s,固含量45%

±

2%;s3、正极/负极涂布用s1的正极浆料进行涂布,正极双面面密度24.0mg/cm2,用s2的负极浆料进行涂布,负极双面面密度12.0mg/cm2;s4、正/负极辊压正极压实密度2.30g/cm3,负极压实1.45g/cm3;s5、电芯制作根据锂电池的工艺流程制备锂电池电芯,注液系数4.5g/ah。

26.最后,将制得的电芯组装成12v20ah的汽车启动电池。

27.实施例3一种锂离子启动电池方案及其制备方法,包括如下步骤:s1、制备正极浆料按照质量百分比称取90.5%磷酸铁锂+3.8%pvdf+4%sp+1.5%ks6+0.2%分散剂,称取上述原料后,加入nmp,通过真空搅拌机混料得到正极浆料;正极浆料粘度控制6000~18000mpa.s,固含量56%

±

2%,浆料200目过筛;s2、制备负极浆料按照质量百分比称取92.5%石墨+3.5%sp+1.5%cmc+1.5%sbr+1%nmp,加入水溶解,通过真空搅拌机混料得到负极浆料;负极浆料粘度控制3000~6000mpa.s,固含量45%

±

2%;s3、正极/负极涂布用s1的正极浆料进行涂布,正极双面面密度18.0mg/cm2,用s2的负极浆料进行涂布,负极双面面密度9.0mg/cm2;s4、正/负辊压、正极压实密度2.30g/cm3,负极压实1.45g/cm3;s5、电芯制作根据锂电池的工艺流程制备锂电池电芯,注液系数4.5g/ah。

28.最后,将制得的电芯组装成12v20ah的汽车启动电池。

29.实施例4一种锂离子启动电池方案及其制备方法,包括如下步骤:s1、制备正极浆料按照质量百分比称取90.5%磷酸铁锂+3.8%pvdf+4%sp+1.5%ks6+0.2%分散剂,称取上述原料后,加入nmp,通过真空搅拌机混料得到正极浆料;所述正极浆料粘度控制6000~18000mpa.s,固含量控制56%

±

2%,浆料200目过筛;s2、制备负极浆料按照质量百分比称取92.5%混合石墨+3.5%sp+1.5%cmc+1.5%sbr+1%nmp,加入水溶解,通过真空搅拌机混料得到负极浆料;负极浆料粘度控制3000~6000mpa.s,固含量45%

±

2%;所述的混合石墨是指高倍率的人造石墨与硬碳按质量比7:3掺杂;s3、正极/负极涂布用s1的正极浆料进行涂布,正极双面面密度24.0mg/cm2,用s2的负极浆料进行涂布,负极双面面密度12.0mg/cm2;s4、正/负极辊压正极压实密度2.30g/cm3,负极压实1.45g/cm3;s5、电芯制作根据锂电池的工艺流程制备锂电池电芯,注液系数4.5g/ah。

30.最后,将制得的电芯组装成12v20ah的汽车启动电池。

31.实施例5一种锂离子启动电池方案及其制备方法,包括如下步骤:s1、制备正极浆料按照质量百分比称取90.5%磷酸铁锂+3.8%pvdf+3%sp+1%ks6+1.5%石墨烯+0.2%分散剂,称取上述原料后,加入nmp,通过真空搅拌机混料得到正极浆料;正极浆料粘度控制6000~18000mpa.s,固含量56%

±

2%,浆料200目过筛;s2、制备负极浆料按照质量百分比称取92.5%石墨+3.5%sp+1.5%cmc+1.5%sbr+1%nmp,加入水溶解,通过真空搅拌机混料得到负极浆料;负极浆料粘度控制3000~6000mpa.s,固含量45%

±

2%;s3、正极/负极涂布用s1的正极浆料进行涂布,正极双面面密度18.0mg/cm2,对s2的负极浆料进行涂布,负极双面面密度9.0mg/cm2;s4、正/负辊压正极压实密度2.30g/cm3,负极压实1.45g/cm3;s5、电芯制备根据锂电池的工艺流程制备锂电池电芯,注液系数4.5g/ah。

32.最后,将制得的电芯组装成12v20ah的汽车启动电池。

33.实施例6

一种锂离子启动电池方案及其制备方法,包括如下步骤:s1、制备正极浆料按照质量百分比称取90.5%磷酸铁锂+3.8%pvdf+3%sp+1%ks6+1.5%石墨烯+0.2%分散剂,称取上述原料后,加入nmp,通过真空搅拌机混料得到正极浆料;正极浆料粘度控制6000~18000mpa.s,固含量56%

±

2%,浆料200目过筛;s2、制备负极浆料按照质量百分比称取92.5%混合石墨+3.5%sp+1.5%cmc+1.5%sbr+1%nmp,加入水溶解,通过真空搅拌机混料得到负极浆料;负极浆料粘度控制3000~6000mpa.s,固含量45%

±

2%;所述的混合石墨是指高倍率的人造石墨与硬碳按质量比7:3掺杂;s3、正极/负极涂布用s1的正极浆料进行涂布,正极双面面密度24.0mg/cm2,用s2的负极浆料进行涂布,负极双面面密度12.0mg/cm2;s4、正/负极辊压正极压实密度2.30g/cm3,负极压实1.45g/cm3;s5、电芯制作根据锂电池的工艺流程制备锂电池电芯,注液系数4.5g/ah。

34.最后,将制得的电芯组装成12v20ah的汽车启动电池。

35.实施例7一种锂离子启动电池方案及其制备方法,包括如下步骤:s1、制备正极浆料按照质量百分比称取90.5%磷酸铁锂+3.8%pvdf+3%sp+1%ks6+1.5%石墨烯+0.2%分散剂,称取上述原料后,加入nmp,通过真空搅拌机混料得到正极浆料;正极浆料粘度控制6000~18000mpa.s,固含量56%

±

2%,浆料200目过筛;s2、制备负极浆料按照质量百分比称取92.50%混合石墨+3.5%sp+1.5%cmc+1.5%sbr+1%nmp,加入水溶解,通过真空搅拌机混料得到负极浆料;浆料粘度控制3000~6000mpa.s,固含量45%

±

2%;所述的混合石墨是指高倍率的人造石墨与硬碳按质量比7:3掺杂;s3、正极/负极涂布用s1的正极浆料进行涂布,正极双面面密度18.0mg/cm2,用s2的负极浆料进行涂布,负极双面面密度9.0mg/cm2;s4、正/负极辊压正极压实密度2.30g/cm3,负极压实1.45g/cm3;s5、电芯制作根据锂电池的工艺流程制备锂电池电芯,注液系数4.5g/ah。

36.最后,将制得的电芯组装成12v20ah的汽车启动电池。

37.实施例8一种锂离子启动电池方案及其制备方法,包括如下步骤:

s1、制备正极浆料按照质量百分比称取88%磷酸铁锂+5%pvdf+5%sp+1%ks6+1%分散剂,称取上述原料后,加入nmp,通过真空搅拌机混料得到正极浆料;正极浆料粘度控制6000~18000mpa.s,固含量56%

±

2%,浆料200目过筛;s2、制备负极浆料按照质量百分比称取90%石墨+5%sp+2%cmc+2%sbr+1%nmp,加入水溶解,通过真空搅拌机混料得到负极浆料;浆料粘度控制3000~6000mpa.s,固含量45%

±

2%;s3、正极/负极涂布用s1的正极浆料进行涂布,正极双面面密度26.0mg/cm2,用s2的负极浆料进行涂布,负极双面面密度15.0mg/cm2;s4、正/负辊压、正极压实密度2.20g/cm3,负极压实1.30g/cm3;s5、电芯制作根据锂电池的工艺流程制备锂电池电芯,注液系数6.5g/ah。

38.最后,将制得的电芯组装成12v20ah的汽车启动电池。

39.实施例9一种锂离子启动电池方案及其制备方法,包括如下步骤:s1、制备正极浆料按照质量百分比称取96%磷酸铁锂+2.0%pvdf+1.5%sp+0.5%ks6+0%分散剂,称取上述原料后,加入nmp,通过真空搅拌机混料得到正极浆料;正极浆料粘度控制6000~18000mpa.s,固含量56%

±

2%,浆料200目过筛;s2、制备负极浆料按照质量百分比称取96%混合石墨2%sp+1%cmc+1%sbr+0%nmp,加入水溶解,通过真空搅拌机混料得到负极浆料;浆料粘度控制3000~6000mpa.s,固含量45%

±

2%;所述的混合石墨是指高倍率的人造石墨与硬碳按质量比7:3掺杂s3、正极/负极涂布用s1的正极浆料进行涂布,正极双面面密度16.0mg/cm2,用s2的负极浆料进行涂布,负极双面面密度7.0mg/cm2;s4、正/负辊压、正极压实密度2.50g/cm3,负极压实1.55g/cm3;s5、电芯制作根据锂电池的工艺流程制备锂电池电芯,注液系数3.5g/ah。

40.最后,将制得的电芯组装成12v20ah的汽车启动电池。

41.实施例1~实施例7均采用控制单一变量,各实施例间的对照关系参考表1。

42.表1 实施例1~7方案对比表

测试方法(1)电池组cca测试方法:电池组0.33c电流恒压充电至14.4v,置于-18℃低温箱中搁置24h,以620a以上电流放电10s,记录10s放电电压。

43.(2)电池组-20℃@25c低温倍率测试:在室温情况下,以0.33c电流恒压充电至14.4v,截止电流0.05c,搁置30min,将电池组在-20℃下搁置24h以25c电流放电至截止电压,记录放电容量。

44.(3)电芯常温5c循环测试方法:电芯放电态,5c恒流恒压充至3.65v,截止电流0.05c,搁置20min再5c恒流放电至2.4v搁置20min循环,容量保持率低于80%停止循环。

45.(4)电芯常温1c循环测试方法:电芯放电态,1c恒流恒压充至3.65v,截止电流0.05c,搁置20min再1c恒流放电至2.4v搁置20min循环,容量保持率低于80%停止循环。

46.表2

ꢀꢀ

12v20ah电池组-20℃@25c放电对比数据表

(1)如表2所示,12v20ah电池组-20℃@25c放电对比数据表所示,实施例1数据不合格,实施例2~7,-20℃@25c放电5s电压均满足标准,其中实施例7》 6》 5》 3》 2》 4,由此表明优化配方、降低正负极面密度、负极掺碳均可不同程度地改善电池-20℃@25c放电性能,提升5s放电电压,并且两种及以上的组合时,其协同作用优于单一方案。

47.(2)如图1所示, 12v20ah电池组-18℃680a放电10s cca测试对比曲线所示:实施例2、实施例5、实施例7的-18℃680a放电10s的测试,10s电压》7.5v,均满足标准,实施例1不合格;(3)如图2单电芯常温1c循环曲线图对比曲线所示:实施例5测试结果,常温1c循环2500周,容量保持率》85%;(4)图3为单电芯常温5c循环曲线图对比曲线;如图3所示,实施例1、2、5常温5c循环曲线,实施例5》 2》 1,实施例5常温5c 2000周容量保持率>80%,由此说明降低正负极面密度和调整配方有利于改善电芯倍率循环。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1