一种电化学装置及用电装置的制作方法

1.本技术实施例涉及储能技术领域,特别是涉及一种电化学装置及用电装置。

背景技术:

2.锂离子电池由于具有比能量高、循环使用次数多、存储时间长等优点,其不仅在便携式电子设备上如移动电话、数码摄像机和手提电脑得到广泛应用,而且也广泛应用于电动汽车、电动自行车以及电动工具等大中型电动设备。

3.本技术的发明人在实现本技术的过程中,发现:长时间使用的锂离子电池内部产热较高,锂离子电池内部散热较差,锂离子电池内部长时间处于高温状态时存在安全隐患。

技术实现要素:

4.鉴于上述问题,本技术实施例提供了一种电化学装置及用电装置,以改善锂离子电池内部散热较差,且锂离子电池内部长时间处于高温状态时存在较大的安全隐患等问题。

5.根据本技术实施例的一个方面,提供了一种电化学装置,该电化学装置包括壳体和电极组件,所述电极组件设于所述壳体内,所述电极组件包括第一极片、第二极片及隔离膜,所述隔离膜设置于所述第一极片和所述第二极片之间。此外,所述电极组件包括气体产生剂,所述气体产生剂设置于所述第一极片,且所述气体产生剂所处的温度大于或等于所述气体产生剂发生反应的温度阈值时,所述气体产生剂产生气体。在所述电极组件处于较高的温度时,所述气体产生剂产生的气体冲开所述壳体,气体的流动带动电化学装置内部热量朝壳体冲开处流动直至流向外界,从而起到对电化学装置内部散热的作用,降低了电化学装置存在的安全隐患。

6.在一种可选的方式中,所述电化学装置还包括电解液,在所述气体产生剂所处的温度大于或等于所述气体产生剂发生反应的温度阈值时,所述电解液与所述气体产生剂发生反应产生气体。所述电解液可用于提供锂离子传导的环境,同时,所述电解液与所述气体产生剂发生反应产生的气体可起到对电化学装置内部散热的作用。

7.在一种可选的方式中,所述第一极片包括集流体和活性物质层,所述活性物质层设于所述集流体上,沿所述第一极片的长度方向,所述集流体包括第一部分和第二部分,所述活性物质层设于所述第一部分,所述气体产生剂设于所述第二部分。

8.在一种可选的方式中,所述第一极片、所述隔离膜和所述第二极片卷绕形成所述电极组件,所述第二部分和所述气体产生剂位于所述第一极片的最内圈,或者,所述第二部分和所述气体产生剂位于所述第一极片的最外圈。

9.在一种可选的方式中,所述第一极片包括集流体和活性物质层,所述活性物质层设于所述集流体,所述气体产生剂包含于产气层中;所述产气层设置于活性物质层背离所述集流体的表面。

10.在一种可选的方式中,所述集流体包括相对设置的第一表面和第二表面,所述活

性物质层包括第一活性物质层和第二活性物质层,所述第一活性物质层设置于第一表面,所述第二活性物质层设置于第二表面,所述产气层包括第一产气物质层和第二产气物质层,所述第一产气物质层设置于所述第一活性物质层背离所述集流体的表面,所述第二产气物质层设置于所述第二活性物质层背离所述集流体的表面。

11.在一种可选的方式中,所述产气层的厚度为d,且0.5μm<d≤12μm。

12.在一种可选的方式中,所述电极组件包括活性物质,所述气体产生剂与所述活性物质混合。

13.在一种可选的方式中,所述电极组件还包括活性物质,在所述气体产生剂和活性物质的总质量中,所述气体产生剂的质量占比为m,且0.05%<m≤1%。

14.在一种可选的方式中,所述气体产生剂为碳酸锂、碳酸钙、碳酸钠、碳酸钾、碳酸氢钙、碳酸氢锂及碳酸氢镁中的至少一种,或者,所述气体产生剂为金属颗粒,所述金属颗粒包括金属铝、钙、镁、锌和铁中的至少一种。

15.在一种可选的方式中,所述产气层中的dv50小于5μm,这样设置,可保证产气层在发生反应时具有较快的反应速率,以在最短的时间生成足够的气体。

16.根据本技术实施例的另一个方面,提供了一种用电装置,该用电装置包括如上所述的电化学装置。

17.本技术实施例的有益效果是:区别于现有技术的情况,本技术实施例通过设置有壳体和电极组件。其中,所述电极组件设于所述壳体内,所述电极组件包括第一极片、第二极片及隔离膜,所述隔离膜设置于所述第一极片和所述第二极片之间。此外,所述电极组件包括气体产生剂,且在所述气体产生剂所处的温度大于或等于所述气体产生剂发生反应的温度阈值时,所述气体产生剂产生气体。在所述电极组件处于较高的温度时,所述气体产生剂产生的气体冲开所述壳体,气体的流动带动电化学装置内部热量朝壳体冲开处流动直至流向外界,从而起到对电化学装置内部散热的作用,降低了电化学装置存在的安全隐患。

附图说明

18.为了更清楚地说明本技术具体实施例或现有技术中的技术方案,下面将对具体实施例或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

19.图1是本技术实施例电化学装置的整体结构示意图;图2是图1中a-a处局部剖视图;图3是图2中b处结构放大示意图;图4是本技术电化学装置的一实施例的第一极片结构俯视图;图5是本技术电化学装置的另一实施例的第一极片结构俯视图;图6是本技术电化学装置的一实施例的局部剖视图;图7是图6中c处结构放大示意图;图8是本技术电化学装置的一实施例的第一极片截面示意图;图9是本技术电化学装置的一实施例的第一极片结构侧视图;图10是本技术电化学装置的一实施例的试验结果曲线图;图11是本技术电化学装置的一实施例的试验结果曲线图;

图12是本技术电化学装置的一实施例的试验结果曲线图;图13是本技术电化学装置的一实施例的试验结果曲线图;图14是本技术电化学装置的一实施例的试验结果曲线图;图15是本技术电化学装置的一实施例的试验结果曲线图;图16是本技术电化学装置的一对比例的试验结果曲线图;图17是本技术电化学装置的一对比例的试验结果曲线图;图18是本技术电化学装置的一对比例的试验结果曲线图;图19是本技术电化学装置的一对比例的试验结果曲线图;图20是本技术电化学装置的一对比例的试验结果曲线图。

具体实施方式

20.为了便于理解本技术,下面结合附图和具体实施例,对本技术进行更详细的说明。需要说明的是,当元件被表述“固定于”另一个元件,它可以直接在另一个元件上、或者其间可以存在一个或多个居中的元件。当一个元件被表述“连接”另一个元件,它可以是直接连接到另一个元件、或者其间可以存在一个或多个居中的元件。本说明书所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

21.除非另有定义,本说明书所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本说明书中在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是用于限制本技术。本说明书所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

22.此外,下面所描述的本技术不同实施例中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

23.请参阅图1和图2,电化学装置100包括壳体10、电极组件20、电解液(图未示)、第一极耳30和第二极耳40。所述电极组件20和所述电解液均设置于所述壳体10内,所述第一极耳30和第二极耳40的一端均连接于所述电极组件20,所述第一极耳30和第二极耳40的另一端从所述壳体10伸出。

24.具体的,对于上述壳体10,如图1和图2所示,所述壳体10整体呈扁平的长方体状,其内部设置有收容腔10a,该收容腔10a用以收容上述电极组件20以及电解液。本实施例中,电化学装置为软包电池,即壳体10为铝塑膜。可以理解的是,在本技术的其他实施例中,电化学装置还可以是硬壳电池,相应地,壳体10为金属壳。

25.对于上述电极组件20和电解液,如图2和图3所示,电极组件20包括第一极片201、第二极片202及隔离膜203。其中,第一极片201与第二极片202的极性相反且间隔设置,两者中的一个为正极片,另一个为负极片;隔离膜203设置于上述两者之间并用于分隔两者。需要说明的是:上述第一极片201、第二极片202以及隔膜203 可为层叠设置(层叠式电极组件20)或层叠卷绕为截面呈长圆形或椭圆形的柱状结构(卷绕式电极组件20),以收容于上述收容腔10a,本技术实施例以卷绕式电极组件20进行说明。所述电解液设置于上述壳体10内,上述电极组件20浸润于电解液,电解液用于提供锂离子传导的环境,使锂离子可适时地嵌入第一极片201或第二极片202,从而实现电化学装置的充放电过程。可选的,所述电解液包括四氟化硼酸锂、高氯酸锂、六氟化砷酸锂、四氯化铝酸锂、十氯十硼酸锂、三氟甲磺酸锂

中的至少一种。

26.所述电极组件20还包括气体产生剂204,该气体产生剂204可设置于第一极片201、第二极片202以及隔离膜203三者中的至少一个,本技术实施例中以气体产生剂204位于第一极片201上进行说明,相较于气体产生剂204位于隔离膜203上,在电极组件20处于较高的温度时,第一极片201具有耐高温性,第一极片201不易发生收缩以减少对气体产生剂204的产气造成影响。该气体产生剂204用于产生气体,且在所述电极组件20处于较高的温度时,所述气体产生剂204产生的气体冲开上述壳体10,气体的流动带动电化学装置内部热量朝壳体10冲开处流动直至流向外界,从而起到对电化学装置内部散热的作用。可选的,在所述气体产生剂204所处的温度大于或等于所述气体产生剂204发生反应的温度阈值时,所述电解液与所述气体产生剂204发生反应产生气体。可选的,所述气体产生剂204包括碳酸锂、碳酸钙、碳酸钠、碳酸钾、碳酸氢钙和碳酸氢锂中的至少一种。其中,所述电解液与气体产生剂204发生反应产生气体的具体原理可为:所述电解液在高温下会分解出氟化氢等酸性物质,这些酸性物质会与气体产生剂204中的碳酸锂等碱性物质发生反应生成二氧化碳。其中,为保证生成的气体体积足够,产气层的厚度为d,且0.5μm<d≤12μm,且在所述气体产生剂204和活性物质层2012的总质量中,所述气体产生剂204的质量占比为m,且0.05%<m≤1%。其中,气体产生剂204的质量占比测试方法为:将涂覆在箔材上或极片中的气体产生剂直接使用xrd(x射线衍射)测试其物质分子式,再使用icp(电感耦合等离子光谱发生仪)测试方法即可测得其物质占比。可以理解的是,上述产气层中包括但不限于气体产生剂204。

27.此外,为保证具有较快反应速率,以在最短的时间生成足够的气体,所述气体产生剂204的dv50小于5μm。其中,dv50是指在体积基准的粒度分布中,从小粒径测起、达到体积累积50%的粒径(可使用激光粒径测试仪测量)。

28.在一些实施例中,所述电解液与气体产生剂204发生反应产生气体的另一具体原理为:所述气体产生剂204为金属颗粒,所述金属颗粒包括金属铝、钙、镁、锌和铁中的至少一种,金属颗粒与电解液自身分解的酸性物质发生反应从而产生氢气。

29.可以理解的是:所述气体产生剂204在所述电极组件20上的形式不作具体限定,例如:所述气体产生剂204可为分层式位于第一极片201、第二极片202以及隔离膜203三者中的至少一个上,此时,所述气体产生剂204在所述电极组件20上具有较好的层次结构,从而形成层次分明的产气层,此外,所述气体产生剂204还可与极片上的活性物质或隔离膜上的其他物质混合在一起,同样可达到相应的产气效果。

30.其中,所述温度阈值用户可根据实际情况进行设定,本技术实施例不作具体的限定。当然,可以理解的是:为达到对电化学装置内部散热的目的,且仅在电化学装置内部温度较高时才进行散热,由实际情况可知,在电化学装置内部温度达到100℃时,此时,电化学装置内部温度较高且存在较大的安全隐患,因此,温度阈值通常设定为100℃,在所述气体产生剂204所处的温度大于或等于100℃时,此时,所述电解液与所述气体产生剂204发生反应产生气体,产生的气体冲开所述壳体10,气体的流动带动电化学装置内部热量朝壳体10冲开处流动直至流向外界,从而起到对电化学装置内部散热的作用。可选的,在所述气体产生剂204中阴离子为碳酸根物质时,所述电解液与所述气体产生剂204发生反应的温度为85℃,在所述气体产生剂204为金属颗粒时,所述电极液与所述气体产生剂204发生反应的温度为100℃。

31.在一些实施例中,所述电极组件20还包括粘结剂(图未示),所述气体产生剂204利用所述粘结剂粘结于所述第一极片201、第二极片202以及隔离膜203三者中的至少一个,且所述气体产生剂204与粘结剂的质量比例为1:1-100。可选的,所述粘结剂包括聚偏氟乙烯、聚丙烯腈、聚酰亚胺、丁苯橡胶乳液、羧甲基纤维素、聚丙烯酸、聚丙烯腈、聚丙烯酸酯、聚四氟乙烯和聚丙烯醇中的至少一种。

32.对于上述第一极片201,如图4和图5所示,所述第一极片201包括集流体2011和活性物质层2012,所述活性物质层2012设于所述集流体2011上,沿所述第一极片201的长度方向,所述集流体2011包括第一部分2011a和第二部分2011b,所述活性物质层2012设于所述第一部分2011a,所述气体产生剂204设于所述第二部分2011b。可以理解的是:所述第一部分2011a和第二部分2011b可同时位于所述集流体2011上的同一表面或不同表面。

33.在一些实施例中,所述第二部分2011b和气体产生剂204位于所述第一极片201的最内圈,或者,如图6和图7所示,所述第二部分2011b和气体产生剂204位于所述第一极片201的最外圈。

34.需要说明的是:对于卷绕式电极组件20,第一极片201和第二极片202通常包括最内圈和最外圈,其中,最内圈指的是第一极片201和第二极片202最靠近卷芯的一圈,最外圈指的是第一极片201和第二极片202最靠近壳体10的一圈。

35.此外,所述气体产生剂204与活性物质层2012的相对位置还可以为其他方式,例如:所述产气层设置于所述活性物质层2012背离所述集流体2011的表面,且所述气体产生剂204利用上述粘结剂与活性物质层2012粘结,又或者,如图8所示,气体产生剂204与所述活性物质层2012混合。

36.在一些实施例中,如图9所示,所述气体产生剂204形成的上述产气层包括第一产气物质层2041和第二产气物质层2042,所述第一产气物质层2041和第二产气物质层2042均用于产生气体。

37.在一些实施例中,所述集流体2011包括相对设置的第一表面20111和第二表面20112,所述活性物质层2012包括第一活性物质层20121和第二活性物质层20122,所述第一活性物质层20121设置于所述第一表面20111,所述第二活性物质层20122设置于所述第二表面20112,所述第一产气物质层2041设置于所述第一活性物质层20121背离所述集流体2011的表面,所述第二产气物质层2042设置于所述第二活性物质层20122背离所述集流体2011的表面。需要说明的是:所述气体产生剂204设置于所述第二极片202以及隔离膜203上时,其具体位置可参照所述气体产生剂204在第一极片201上的位置,此处不作具体说明。

38.对于上述第一极耳30和第二极耳40,如图1和图2所示,第一极耳30的一端连接于电极组件20,第一极耳30的另一端从壳体10伸出,第二极耳40的一端连接于电极组件20,第二极耳40的另一端从壳体10伸出。

39.在一些实施例中,第一极耳30的一端连接于第一极片201的集流体2011,第二极耳40的一端连接于第二极片202的集流体2011,且第一极耳30与第一极片201的集流体的连接方式,以及,第二极耳40与第二极片202的集流体的连接方式包括但不限于焊接等方式。

40.在一些实施例中,第一极耳30的一端自第一极片201的集流体的一侧延伸得到,第一极耳30与第一极片201的集流体之间一体成型。

41.在一些实施例中,第二极耳40的一端自第二极片202的集流体的一侧延伸得到,第

二极耳40与第二极片202的集流体之间一体成型。

42.需要说明的是:第一极片201和第二极片202的极性不作限制,只要满足第一极片201和第二极片202之间极性相反即可,例如:第一极片201为正极片,第二极片202为负极片,或者,第一极片201为负极片,第二极片202为正极片。

43.此外,为便于读者理解本技术方案所带来的的技术效果,本技术实施例还进行了对比试验,本技术中的实施例和对比例均为通过将电极组件包装在壳体铝塑膜中灌注电解液后封装制作成锂离子电池,当然,本技术的实施例方式并不限于此,试验过程如下:试验方法:通过在负极极片上不同位置涂覆不同量的碳酸锂浆料,并将封装完成的锂离子电池放置于126℃环境中,放置时长为45分钟,且每一实施例以及对比例中均采用五组锂离子电池进行试验,以减少试验的偶然性,并记录五组锂离子电池内部温度变化。

44.正极极片的制备:将正极活性材料钴酸锂、导电剂导电炭黑、粘结剂聚偏氟乙烯按重量比97.6:1.3:1.1的比例溶于有机溶剂n-甲基吡咯烷酮(nmp)溶液中,经过搅拌形成正极浆料。采用9um铝箔作为正极集流体,将正极浆料涂覆于正极集流体上,涂布重量为280mg/1540.25mm2,先后经过干燥、冷压、分切后得到正极极片,冷压后正极极片厚度为96um,活性物质层质量密度为4.23g/cm3。

45.负极极片的制备:将负极活性材料石墨、粘结剂丁苯橡胶和分散剂羧甲基纤维素钠按重量比97.8:1:1的比例溶于去离子水中,形成负极浆料。采用6um铜箔作为负极集流体,先将第一层负极浆料涂覆于负极集流体上,涂布重量为为80mg/1540.25mm2,形成第一活性物质层,待干燥后再涂覆第二层负极浆料,第二层负极浆料重量也为80mg/1540.25mm2,形成第二活性物质层,再先后经过干燥、冷压、裁切得到复合负极极片,冷压后复合负极极片厚度为119um,活性物质层质量密度为1.74g/ cm3。

46.隔离膜的制备:隔离膜基材为8μm厚的聚乙烯(pe),在隔离膜基材的两侧各涂覆2μm氧化铝陶瓷层,最后在涂布了陶瓷层的两侧各涂覆2.5mg的粘结剂聚偏二氟乙烯(pvdf),烘干。

47.电解液的制备:在含水量小于10 ppm的环境下,将六氟磷酸锂与非水有机溶剂(碳酸乙烯酯(ec):碳酸二乙酯(dec):碳酸亚丙酯(pc):丙酸丙酯(pp):碳酸亚乙烯酯(vc)=20:30:20:28:2,重量比)按重量比8:92配制以形成电解液。

48.锂离子电池的制备:将正极极片、隔离膜、负极极片按顺序依次叠好,使隔离膜处于正极极片和负极极片中间起到隔离的作用,并卷绕得到电极组件(也称为电芯)。将电极组件置于外包装铝塑膜中,在80℃下脱去水分后,注入上述电解液并封装,经过化成、脱气、切边等工艺流程得到锂离子电池。

49.实施例1在负极片卷绕最内圈空白铜箔上涂覆一层碳酸锂浆料,碳酸锂浆料中包括碳酸锂和粘结剂,碳酸锂颗粒粒径为1μm,碳酸锂涂层厚度为12μm,卷绕成电芯后,负极空白铜箔涂覆的碳酸锂涂层位于电芯的最内圈,将经过后续工艺封装完成的锂离子电池放置于126℃环境中,放置时长为45分钟,记录锂离子电池内部温度变化。

50.实施例2与实施例1中不同的是,碳酸锂涂层厚度为6μm,其余与实施例1相同。

51.实施例3

与实施例1不同的是,碳酸锂颗粒粒径为3μm,其余与实施例1相同。

52.实施例4将负极活性物质、粘结剂、碳酸锂和水混合成一种均匀的浆料,其中碳酸锂占浆料中所有固体物质质量的1%,再使用涂布机将此浆料均匀涂覆在铜箔上,并将经过后续工艺封装完成的锂离子电池放置于126℃环境中,放置时长为45分钟,记录锂离子电池内部温度变化。

53.实施例5与实施例4不同的是,其中碳酸锂占浆料中所有固体物质质量的0.5%,其余与实施例4相同。

54.实施例6在负极膜片上(涂覆有活性物质层的集流体)涂覆一层碳酸锂浆料,碳酸锂浆料中包括碳酸锂和粘结剂,碳酸锂颗粒粒径为3μm,碳酸锂涂层厚度为12μm,卷绕成电芯后,负极膜片上方存在碳酸锂涂层,并将经过后续工艺封装完成的锂离子电池放置于126℃环境中,放置时长为45分钟,记录锂离子电池内部温度变化。

55.对比例1与实施例1不同的是,在负极片卷绕最外圈铜箔上涂覆一层碳酸锂浆料,负极空白铜箔涂覆的碳酸锂涂层位于电芯的最外圈,其余与实施例1相同。

56.对比例2与实施例6不同的是,碳酸锂涂层厚度为0.5μm,其余与实施例6相同。

57.对比例3与实施例4不同的是,其中碳酸锂占浆料中所有固体物质质量的0.05%,其余与实施例4相同。

58.对比例4与实施例1不同的是,碳酸锂颗粒粒径为5μm,其余与实施例1相同。

59.对比例5与实施例1不同的是,碳酸锂颗粒粒径为5μm,碳酸锂涂层厚度为0.5μm,其余与实施例1相同。

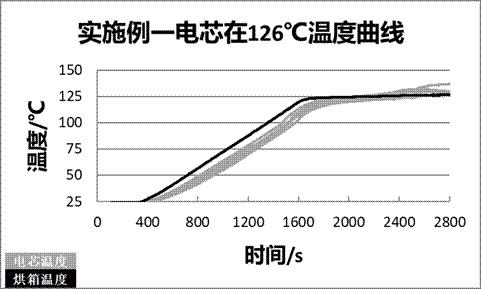

60.试验结果如下表以及如图10-20所示:

方案碳酸锂位置碳酸锂颗粒粒径碳酸锂涂层厚度碳酸锂含量技术效果实施例一内圈铜箔1μm12μm/在126℃下电芯最高温度不超过137℃实施例二内圈铜箔1μm6μm/在126℃下电芯最高温度不超过142℃实施例三内圈铜箔3μm12μm/在126℃下电芯最高温度不超过139℃实施例四负极膜片内部//1%在126℃下电芯最高温度不超过140.5℃实施例五负极膜片内部//0.5%在126℃下电芯最高温度不超过143℃实施例六负极膜片上3μm12μm/在126℃下电芯最高温度不超过138℃对比例一外圈铜箔1μm12μm/在126℃下电芯最高温度超过150℃对比例二负极膜片上1μm0.5μm/在126℃下电芯最高温度超过150℃对比例三负极膜片内部//0.05%在126℃下电芯最高温度超过150℃对比例四内圈铜箔5μm12μm/在126℃下电芯最高温度超过150℃对比例五内圈铜箔5μm0.5μm/在126℃下电芯最高温度超过150℃

综上可知,在实施例1-6中,如图10-图15所示,在126℃环境下,五组锂离子电池的电芯最高温度均不超过150℃,且在0-20分钟时间段内,电芯的温度呈稳步上升趋势,在20

分钟之后,电芯的温度在125℃上下变动,而在对比例1-5中,如图16-图20所示,在126℃环境下,五组锂离子电池的电芯最高温度均超过150℃,在0-35分钟内,电芯的温度呈稳步上升趋势,且在35-45分钟时间段内,电芯达到最高温度且均超过150℃。由此可知,在126℃相同温度下,实施例1-6较对比例1-5中的电芯内部散热效果更好,且电芯内部散热效果的好坏与碳酸锂颗粒粒径、碳酸锂涂层厚度以及碳酸锂含量存在关联。其中,实施例1-3与对比例4-5作比较可知,碳酸锂颗粒粒径在1-3μm范围内,碳酸锂涂层厚度为6-12μm时,电芯内部散热效果更好。实施例4-5与对比例3作比较可知,碳酸锂含量大于0.05%时,电芯内部散热效果更好。

61.在本技术实施例中,通过设置有壳体10和电极组件20。其中,所述电极组件20设于所述壳体10内,所述电极组件20包括第一极片201、第二极片202及隔离膜203,所述隔离膜203设置于所述第一极片201和所述第二极片202之间。此外,所述电极组件20包括气体产生剂204,且在所述气体产生剂204所处的温度大于或等于所述气体产生剂204发生反应的温度阈值时,所述气体产生剂204产生气体。在所述电极组件20处于较高的温度时,所述气体产生剂204产生的气体冲开所述壳体10,气体的流动带动电化学装置内部热量朝壳体10冲开处流动直至流向外界,从而起到对电化学装置内部散热的作用,降低了电化学装置存在的安全隐患。

62.本技术还提供了一种用电装置的实施例,该用电装置包括如上所述的电化学装置,电化学装置的功能和结构可参阅上述实施例,此处不再一一赘述。

63.最后应说明的是:以上实施例仅用以说明本技术的技术方案,而非对其限制;在本技术的思路下,以上实施例或者不同实施例中的技术特征之间也可以进行组合,步骤可以以任意顺序实现,并存在如上所述的本技术的不同方面的许多其它变化,为了简明,它们没有在细节中提供;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1